基于重定位的叶片机器人磨抛系统手眼标定算法

2022-02-28吕远健田林雳朱大虎

吕 睿 彭 真 吕远健 田林雳 朱大虎

1.武汉理工大学现代汽车零部件技术湖北省重点实验室,武汉,4300702.武汉华中数控股份有限公司,武汉,430223

0 引言

面向动力制造产业的机器人加工是顺应国家形势的高端制造,是解决磨抛行业“痛点”、提升磨抛数字化和智能化的有效手段[1-3]。在机器人磨抛加工过程中,为了将离线编程规划路径准确地移植到实际加工工件上,通常采用视觉测量来辅助完成。机器人-视觉系统之间的“手眼标定”是将计算机视觉应用于机器人并借助视觉设备对实际工件进行精确定位的必要环节[4-7]。手眼标定精度直接影响工件定位精度[8-9],因此,提高手眼标定精度被认为是直接提高机器人磨抛系统加工精度的有效手段之一。

目前国内外关于手眼标定的研究集中在双目设备[10-11]、扫描仪[12-15]等,标定方法主要分为直接标定(单步法)和间接标定(两步法)。CARLSON等[16]提出利用非平行平面的耦合方式来实现机器人对焊缝的跟踪,以两步迭代方式找到平面方程和期望的刚性转换矩阵,该方法能有效处理初始变换中的较大误差,使估计误差收敛到噪声水平以下。张宗郁等[17]将三坐标仪、摄像机、机器人末端等坐标系与机器人基坐标系一起建立一个坐标闭式链,进而完成手眼矩阵的标定,标定误差保持在0.4 mm以内,可以满足飞机导管数字化焊接需求,但标定随机误差较大。张铁等[18]利用尖点的标定工具提高数据获取的效率,对初次标定的手眼关系计算各测量数据的误差,根据误差大小重新分配权重,对奇异值分解算法提出了基于加权的改进策略,将平均误差降低了45.9%,但标定数据引入了人工误差。

单步法在标定思路和技术路线上较为简单,但易引入人工误差、随机误差,导致标定结果差强人意,主要适用于抓取、焊接、粗磨等领域。XU等[19]提出了一种基于工具中心点(tool center point,TCP)的手眼标定方法,以标准球为工具,首先保持机器人末端姿态不变做平移运动来标定旋转矩阵,然后以绕机器人末端坐标系Z轴旋转的运动方式来标定平移矩阵,将手眼标定平移、旋转误差分别降至0.132 mm和0.032 mm。CHEN等[20]提出了基于标定盘的线激光器标定方法,根据扫描移动矢量、光线平面与盘面法向量等建立盘中心与TCP点的位置关系,获取机器人末端与线激光器的转换矩阵,将标定误差、标准差分别降至0.208 mm、0.071 mm以内。LI等[5]在对标准球-扫描仪标定实验的研究中考虑机器人运动误差,对24个旋转误差、6个平移误差进行补偿,标定误差可控制在0.07 mm以内。两步法在标定策略上先标定旋转矩阵,再标定平移矩阵,相比单步法在标定精度上有所提升,但标定流程繁杂,易引入二次误差和机器人定位误差。

为了避免引入人工误差,本文将首次手眼标定的机器人位姿写成Rapid程序,因为置于机器人本体之外的扫描设备和机器人本体两者相对位置固定,因此首次手眼标定的Rapid程序可重复使用,从而实现手眼标定自动化。同时,为了提高手眼标定精度,减少机器人定位误差的影响,本文结合最小二乘拟合、基于四元数的坐标耦合等方法,提出基于机器人运动学“重定位”的手眼标定思路,最后通过标定实验、叶片磨抛实验来验证标定算法的有效性和优越性。

1 手眼标定数学模型

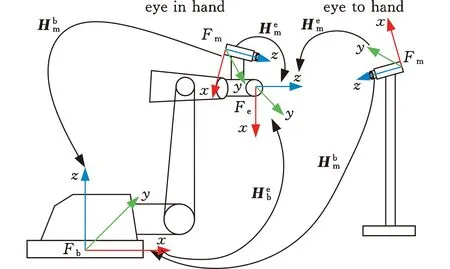

根据视觉设备相对于机器人安装位置的不同,分为eye-in-hand(扫描仪固定安装在机器人末端,并跟随机器人的运动实现扫描功能)方式和eye-to-hand(扫描仪相对于地面固定安装,与机器人在空间位置上相互独立)方式[21]。图1所示为手眼标定中机器人、扫描仪的坐标系转换关系,具体涉及以下3个坐标系:

图1 手眼标定中的坐标系和坐标转换

(1)基坐标系,用Fb表示。Fb的坐标原点位于机器人出厂时指定的安装基座中心,X轴正方向位于机器人安装基座正前方,Z轴正方向垂直于机器人安装基座竖直向上,Y轴符合右手法则。

(2)机器人末端坐标系,用Fe或tool0表示。该坐标系原点位于机器人出厂时定义的机器人末端法兰盘中心,即工具中心点TCP,以法兰盘平面建立XY平面垂直于法兰盘向外为Z轴正向。

(3)测量设备坐标系。测量设备坐标系指测量设备将测量深度信息转换生成3D点云的空间坐标系,用Fm表示。

(1)

(2)

则可得到手眼标定的坐标转换矩阵:

(3)

2 基于重定位的手眼标定算法

2.1 手眼标定技术路线

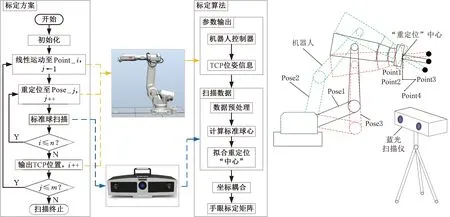

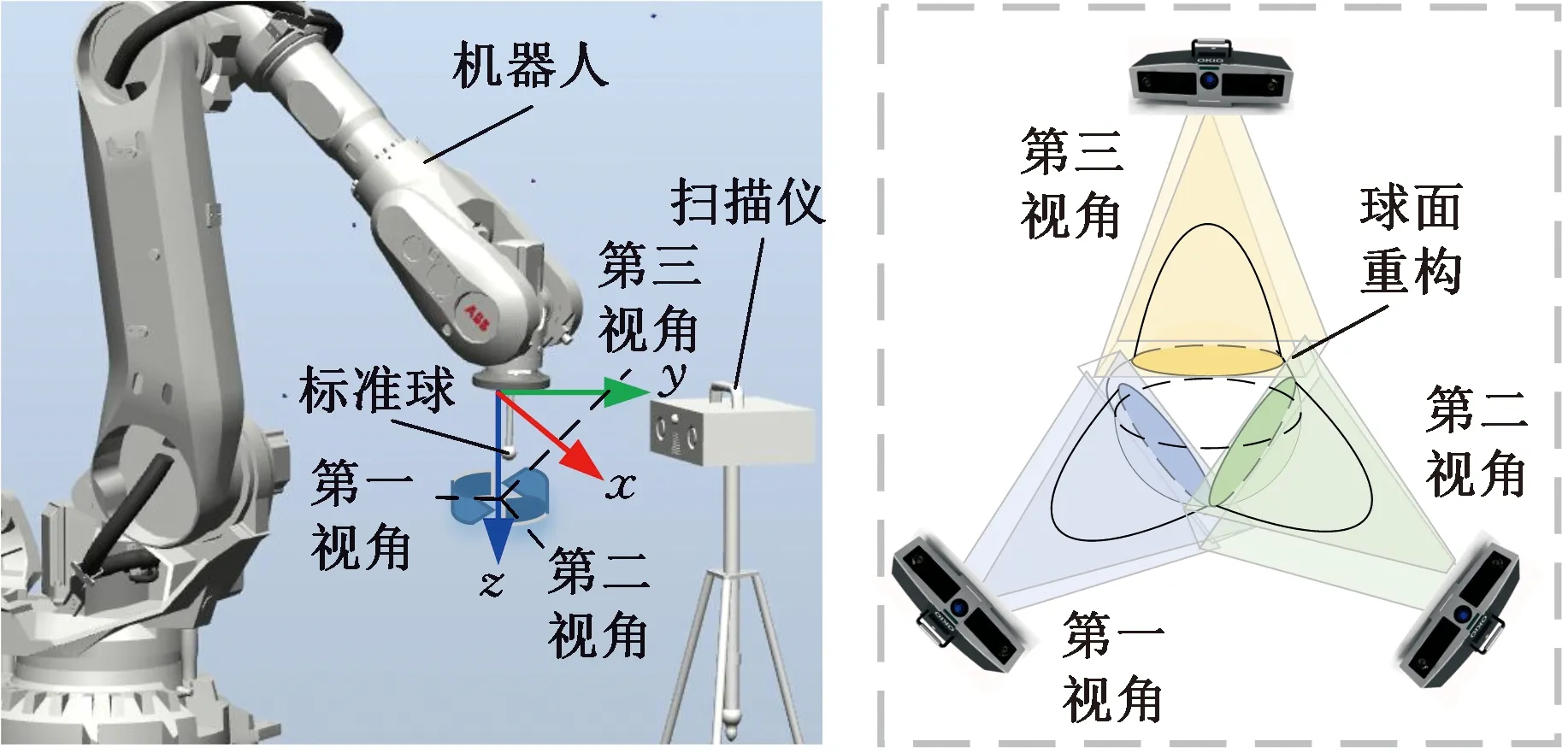

在对叶片机器人磨抛系统进行eye-to-hand手眼标定时,由于扫描设备无法直接准确地获取任一空间点的位置,故采用标准球作为标定工具,将空间点“放大”。在数据测量的过程中,扫描仪固定,机器人夹持哑光标准球置于扫描视野范围内,以标准球心作为建立机器人和扫描仪联系的纽带。如图2a所示,“重定位”手眼标定过程如下:

(2)保持机器人TCP点位置不变,调整机器人各轴角度,使标准球以另一姿态置于扫描仪视野中,拍照获取标准球点云。

(3)重复步骤(2)m(m≥4)次以上,分别拍照获取标准球点云。

图2b中,Point1,Point2,…为多个工具中心点位置或多次重定位中心,Pose1,Pose2,…为多次重定位时标准球位姿。

(a)手眼标定技术路线 (b)手眼标定示意图

2.2 最小二乘“中心”拟合

在对球面点云计算得到标准球心之后,采用最小二乘法来计算重定位“中心”(x0,y0,z0),为降低异常值和噪声的影响,对于标准球心(xi,yi,zi),i=1,2,…,m,满足下式:

(4)

其中,Rt为定位“中心”与球心的距离,(x0,y0,z0)为“中心”坐标。则误差函数值为

(5)

满足误差函数值最小的参数(x0,y0,z0,Rt)即为所求,将式(5)分别对x0、y0、z0、Rt求偏导,有

(6)

利用球心坐标差值:

(7)

将式(6)简化为

(8)

2.3 基于四元数法的坐标耦合

图3 坐标耦合

(9)

其中,R(q)为旋转矩阵关于q的函数,T=[xyz]为平移矩阵,M和N为对应坐标点集合。

首先,分别计算两点集的重心坐标点:

(10)

(11)

对点集进行去重心化:

M′=M-μMN′=N-μN

(12)

其中两点集的协方差矩阵W为

(13)

对于协方差矩阵W,计算其特征值与特征向量,其中,最大特征值对应的特征向量即为所求的四元数q=(q0,q1,q2,q3),旋转矩阵R为

R=

(14)

将点集M的重心利用旋转矩阵进行修正,并计算平移矩阵T=[xyz]:

T=μN-RμM

(15)

3 实验验证

3.1 手眼标定实验

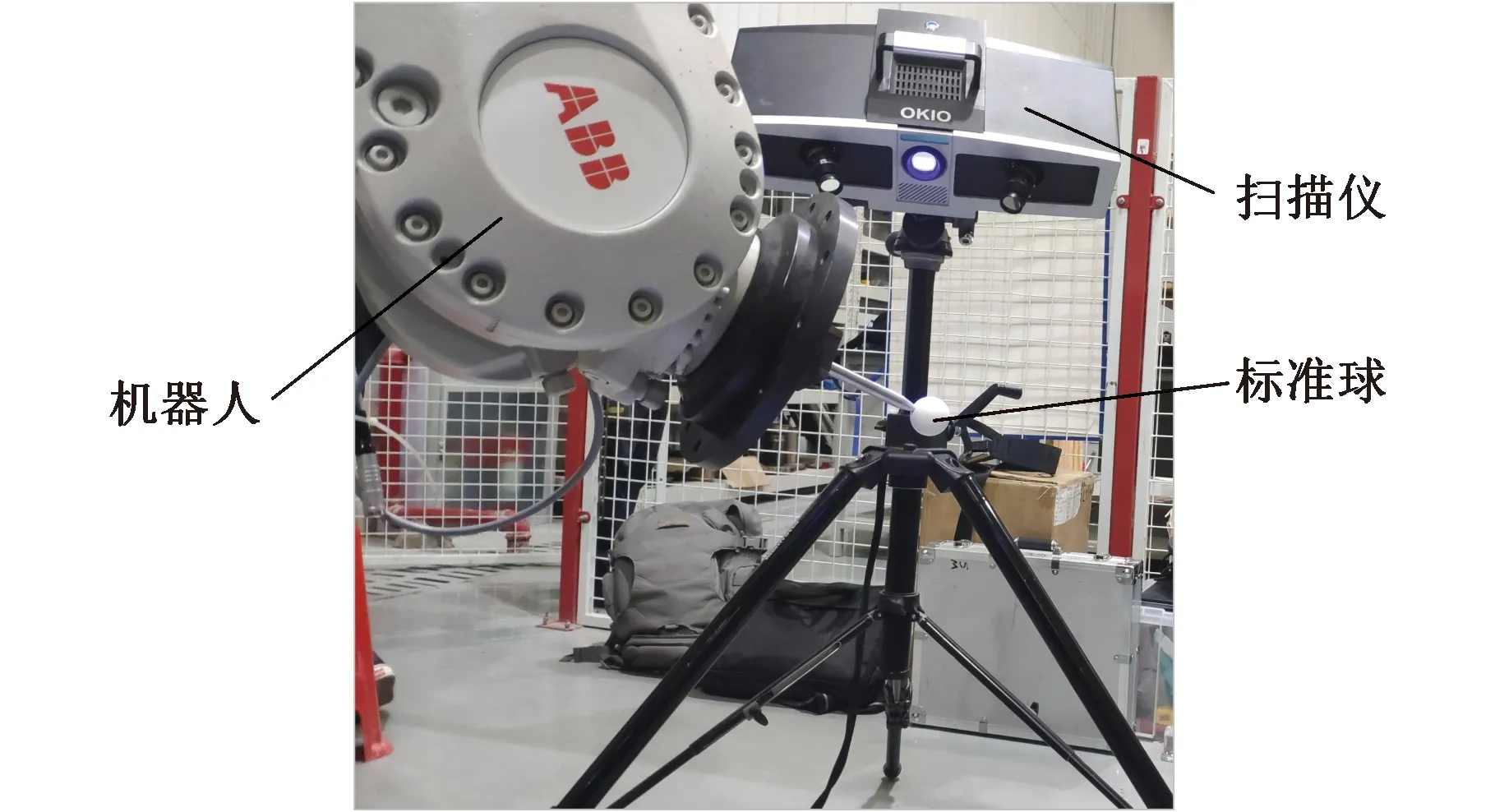

采用ABB IRB 6700-200/2.6工业机器人、天远三维OKIO-5M拍照式扫描仪、哑光标准球对本文手眼标定算法进行标定实验验证,如图4所示,其中,机器人绝对/重复定位精度分别为0.35 mm和0.05 mm,扫描仪测量精度为0.025 mm,标准球直径d=38.1148±0.0025 mm。

图4 手眼标定实验平台

(16)

(17)

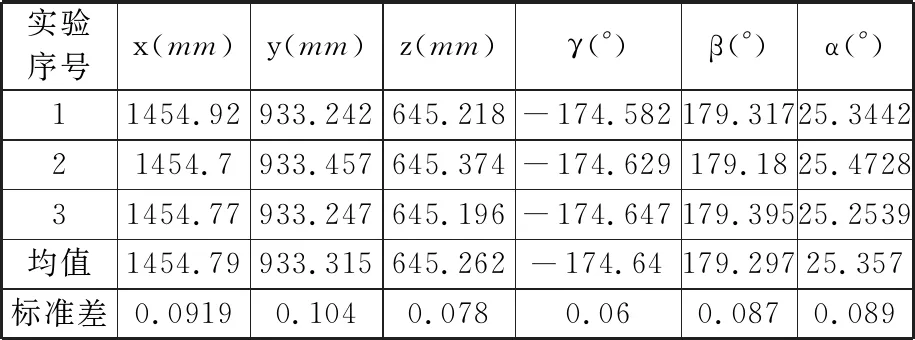

手眼标定的结果见表1。由表1可知,在重复多次标定过程中,旋转矢量的标准差最大值为0.089°,而平移矢量的标准差最大值为0.104 mm。

表1 手眼标定实验结果

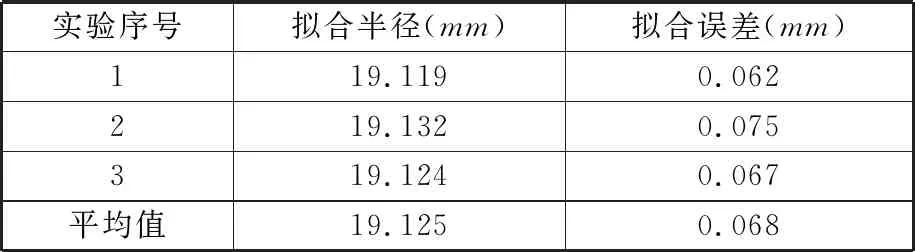

为了进一步评估手眼标定精度,采用半径R=19.058 mm的标准球在机器人末端进行图5所示的多视角球面重构实验,对标定精度进行分析。

(a)多视角标准球面扫描(b)球面重构

(18)

将点云转换至机器人基坐标系下,对于点云Q′,有

(19)

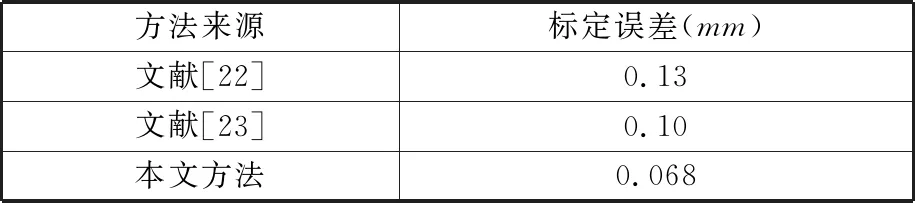

图6所示为实验1多视角标准球点云重构效果,标准球扫描点云重构结果分析见表2,不同手眼标定方法对比分析见表3。由表2和表3可知,本文手眼标定算法对R=19.058±0.0025 mm的标准球拟合误差平均值为0.068 mm,标准球最大误差的绝对值为0.0025 mm,占比拟合误差在4%以下,故标准球自身存在的误差对拟合误差的结果影响较小,可忽略不计。相比文献[22-23],标定误差分别降低了47.7%和38%,因而具有更好的手眼标定精度。同时,在完成手眼标定之后,对待磨抛叶片进行多视角的扫描测量,测量点云重构结果如图7所示。

(a)球点云重构前 (b)球点云重构后 (c)拟合误差分析

(a)叶片多视角点云

表2 标准球扫描点云重构结果分析

表3 不同手眼标定方法的效果对比

3.2 叶片磨抛实验

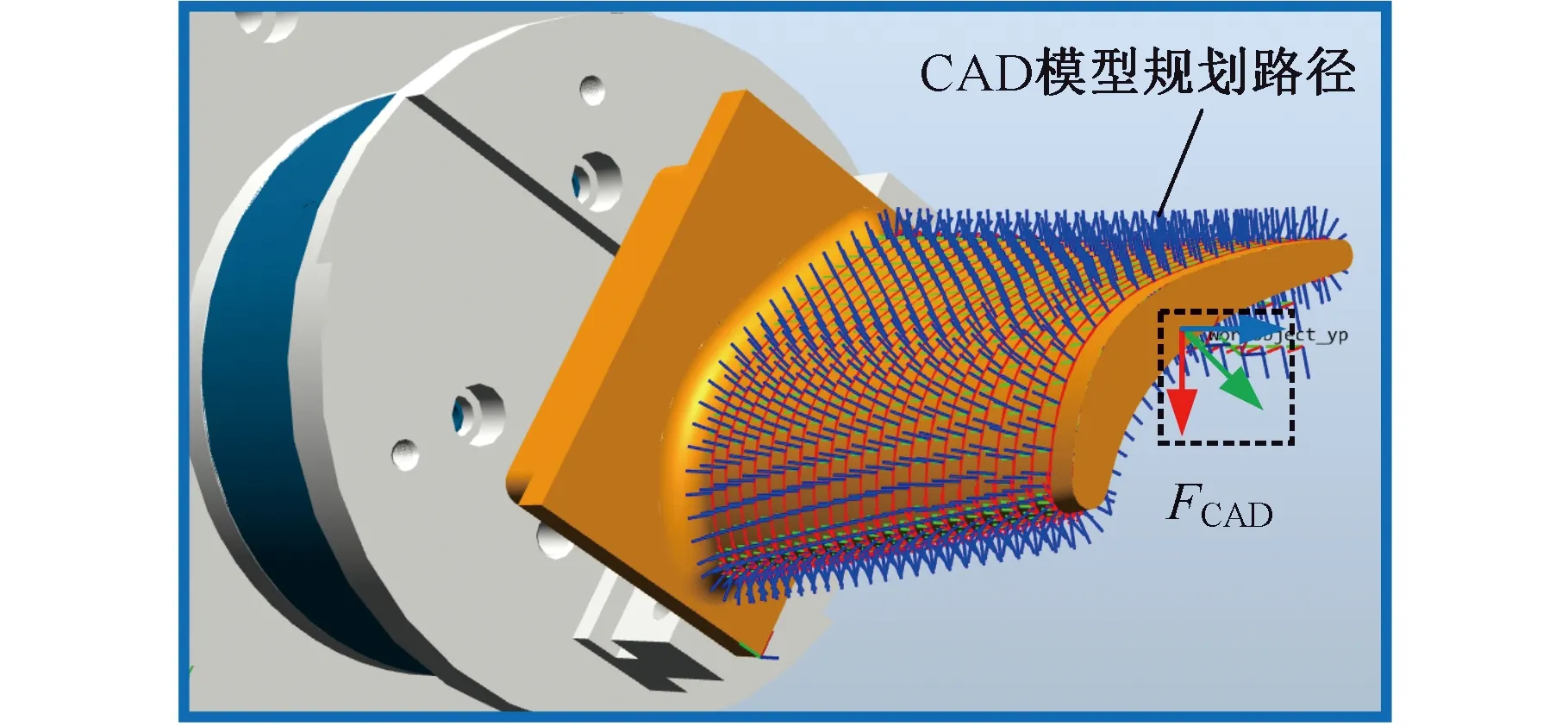

在对叶片进行磨抛之前,需要进行工件标定,以确保对叶片模型离线编程规划路径向实际工作站待加工叶片工件的准确贴合。这一过程可通过对扫描叶片点云与叶片CAD点云配准来完成。图8所示为磨抛叶片工件标定,其中,FCAD为叶片模型坐标系,Wobj1为实际叶片坐标系。

(a)CAD模型规划路径

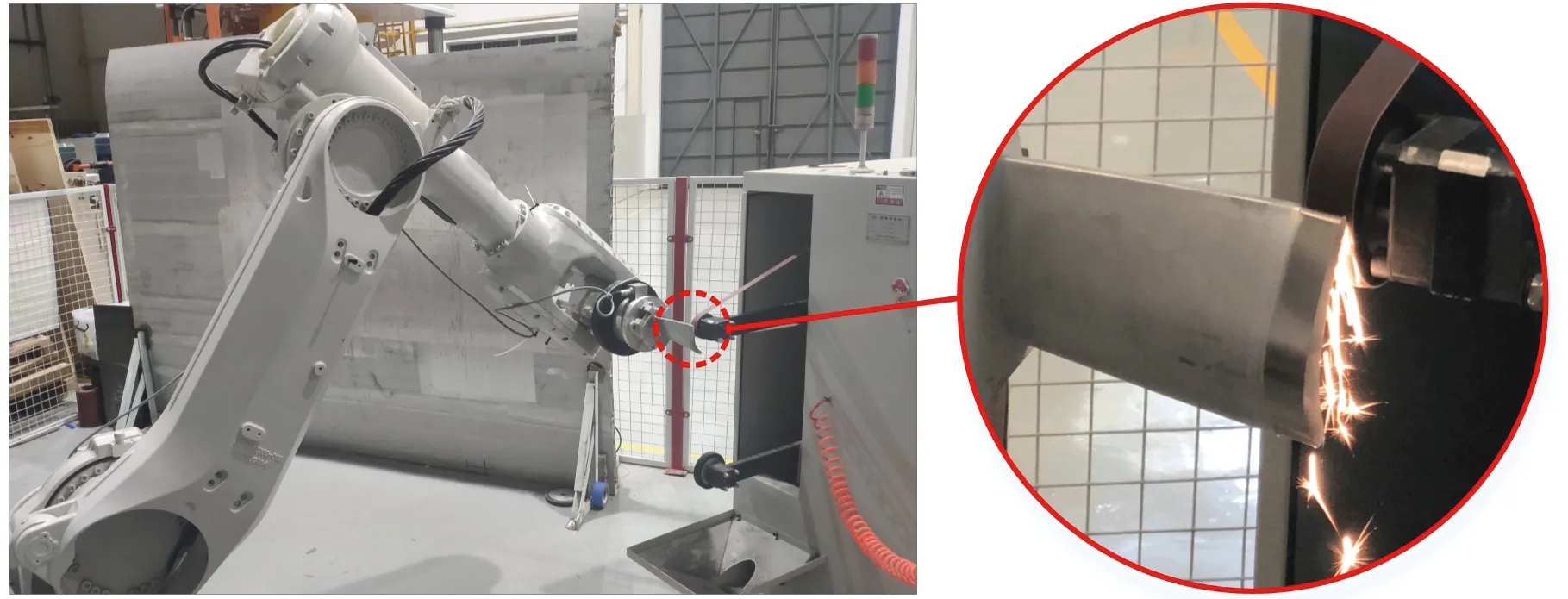

图9所示为机器人单端夹持叶片进行力控砂带磨抛加工现场。加工对象TC4钛合金叶片尺寸为200 mm×120 mm×75 mm,使用型号为ATI Omega160 SI-1500-240的六维力控传感器对加工过程中的法向力进行主动恒力控制,砂带采用3M公司型号为384F-AA-240的陶瓷氧化铝砂带,其磨粒粒度为P240。

图9 叶片机器人砂带磨抛加工现场

实验中,由于叶片前后缘部位在磨抛过程中容易发生“过切”现象,故采用变过程参数加工策略[23],具体为变法向接触力Fn和变进给速度vw。参数选取如图10所示,在磨抛叶片内、外弧面时,设定Fn为20 N恒定,vw为20 mm/s;在对叶片前后缘进行磨抛时,调整Fn由20 N减小至7 N,同时叶片vw由20 mm/s增大至40 mm/s。砂带机线速度vs设置为恒值12.56 m/s。

图10 叶片磨抛工艺参数

精铣过的叶片表面刀痕较浅,测得磨抛加工前叶片表面粗糙度Ra平均值为2.5 μm。在完成叶片磨抛后,对叶片磨抛前后的内、外弧面表面加工效果进行对比,如图11所示。

(a)磨抛前 (b)磨抛后

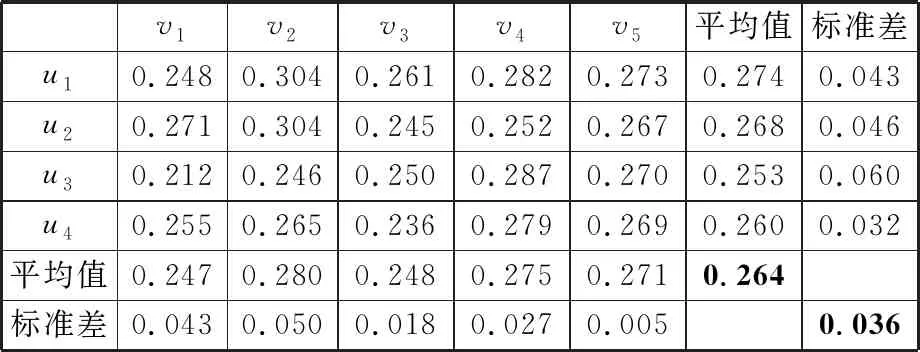

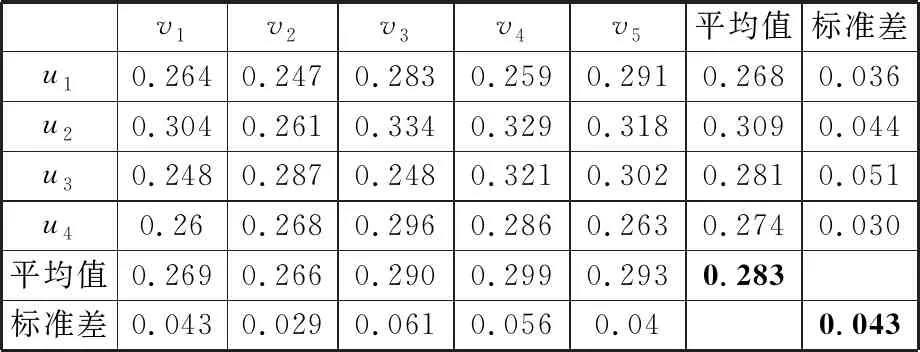

对磨抛后的叶片内、外弧面分别取20个均匀分布的点进行表面粗糙度测量,每个点均测量三次取平均值。表4中,叶片内弧面Ra平均值为0.264 μm,标准差为0.036 μm;表5中,叶片外弧面Ra平均值为0.283 μm,标准差为0.043 μm,均满足叶片精密磨抛后Ra小于0.4 μm的技术要求,且加工一致性好。

表4 叶片内弧面粗糙度检测结果

表5 叶片外弧面粗糙度检测结果

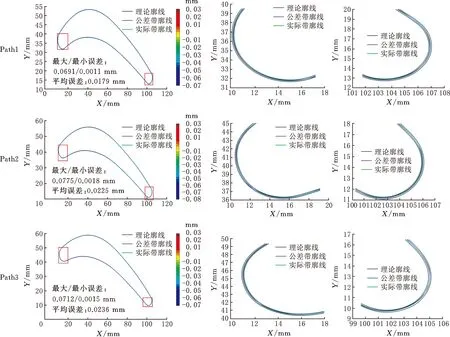

分别对叶片上距离叶根基准面70 mm、95 mm和120 mm的三个截面进行三坐标型面精度检测,记为Path1、Path2、Path3,型面误差分析结果如图12所示。图中,黑色线为叶片理论轮廓线,在理论轮廓线内外±0.08 mm处的两条蓝色线为轮廓线公差带或型面公差带,中间绿色线表示三坐标测量数据即磨抛后的实际轮廓线。

由图12可以看出,磨抛后叶片内外弧面、前后缘实际轮廓线均与设计理论轮廓均匀、紧密贴合,实际轮廓线过渡圆润、平滑流畅、两廓线之间距离偏差较小。具体地,Path1、Path2、Path3的内外弧面最大型面误差分别为0.0684 mm、0.0752 mm、0.0712 mm,前后缘最大型面误差分别为0.0691 mm、0.0775 mm、0.0704 mm,满足叶片整体型面和前后缘型面精度均在±0.08 mm以内的型面误差要求,而且Path1、Path2、Path3的加工型面误差的标准差分别为0.0109 mm、0.0123 mm、0.0114 mm,平均值分别为0.0179 mm、0.0225 mm、0.0236 mm。结果表明本文手眼标定方案精度较高,使得实际磨抛过程中叶片磨抛去除量均匀,显示出较高的加工精度和良好的加工一致性。

(a)距离误差对比分析 (b)叶片前缘型面误差放大(c)叶片后缘型面误差放大

4 结论

(1)本文结合拍照式面扫描仪特性,提出了一种基于“重定位”技术的叶片机器人磨抛系统手眼标定算法,利用最小二乘拟合、多空间点四元数耦合等方法,同时完成平移和旋转矩阵的标定,杜绝人工误差、二次误差的引入。对比文献[22-23]标定方法,本文算法拟合误差仅为0.068 mm,分别降低了47.7%和38%,具有更高的标定精度。

(2)叶片磨抛加工实验结果表明:加工后的叶片表面粗糙度Ra平均值为0.273 μm,标准差为0.04 μm,型面加工误差平均值为0.07 mm,标准差为0.01 mm,所检测各项指标均满足叶片加工后表面粗糙度Ra低于0.4 μm、型面误差在±0.08 mm以内的加工需求,证明了本文手眼标定算法的准确性和有效性,能够满足机器人磨抛加工系统对叶片实际生产的工艺要求。