低温切削7075铝合金鳞刺形成规律及抑制措施

2022-02-28邓文君陈海涛张保玉

刘 枭 邓文君 陈海涛 张保玉

华南理工大学机械与汽车工程学院,广州,510641

0 引言

铝合金具有密度低、强度质量比大和耐疲劳性高等特点,常被用于制造飞机的结构件和汽车车身[1-2]。切削加工是铝合金零件的重要制造工艺,增大切削用量有利于提高材料去除率,但会使切削力、切削温度过高,在已加工表面形成鳞刺、划痕、凹坑等表面缺陷,降低表面完整性,影响零件的相互配合和使用寿命[3]。

切削液的使用有助于润滑、冷却切削区域,改善刀具和工件材料之间的接触摩擦特性,减少表面缺陷。但是,使用切削液辅助加工会占据大量生产成本并造成环境污染[4]。此外,在一些精密仪器的铝合金零件制造过程中,切削液的使用会降低零件表面耐腐蚀性,影响产品精度。液氮(liquid nitrogen, LN2)、液态CO2等冷却介质下的低温切削因其具有优良的冷却效果、生态友好性和较高的应用可行性而受到广泛关注。许多学者针对难加工材料的低温切削特性,如切削力[5-7]、刀具磨损[8-10]等进行了研究。除了材料的切削特性外,大量研究也集中于低温加工制造的零件表面质量。SARTORI等[11]分析了LN2冷却方式对已加工表面缺陷、表面粗糙度和形貌的影响,结果表明,液氮低温切削可以得到较好的表面质量。BERTOLINI等[12]研究不同进给量下低温切削Ti-6Al-4V的已加工表面形貌和粗糙度发现,常温干切削下的工件表面缺陷是材料黏结、进给划痕、裂纹和局部鳞刺,而低温切削下的表面缺陷主要是沟槽、不规则的进给划痕,结果表明,低温切削能改善已加工表面质量,抑制鳞刺、裂纹等表面缺陷的形成。这一结论在BAGHERZADEH等[13]的研究中得到了证实。GRABNER等[14]分别在常温和低温(-180 ℃)下冲压5×××系铝合金,对形成的零件表面进行观测,得出低温下的零件表面只存在微小表面痕迹的结果。通过常温、低温拉伸试验,他们提出低温有助于减弱塑性材料的Portevin-Le Chatelier效应,使变形过程更加稳定,有利于铝合金的切削加工。SHOKRANI等[15]的研究表明,液氮冷却低温端铣削Ti-6Al-4V得到的工件表面污点、加工痕迹更少,表现出较为光滑的形貌。ROTELLA[16]进行7075铝合金-T6的干切削、湿切削和低温切削试验,得到了低温加工能有效降低零件表面粗糙度的结论。YIN等[17]将液氮冷却和大应变挤出切削结合,挤出切削制备超细晶7075铝合金带材,通过分析切屑形貌和微观结构,提出低温能抑制Al7075的动态回复,提升变形过程中的位错累积能力。

7×××系铝合金在干切削条件下容易在表面析出Al7CuFe和Al2CuMg等硬脆相,在受到刀具挤压作用后,颗粒-基质结合处容易出现裂纹的扩展,从而使材料断裂,降低已加工表面质量[18]。而液氮能降低切削温度,有助于抑制二次相的析出,改善铝合金零件加工表面质量。目前,低温切削对表面完整性的研究大多集中在钛合金、镍基合金和铝合金的表面缺陷和表面粗糙度,从量级上对表面缺陷和表面粗糙度进行分析,而对具体缺陷(如鳞刺)的形成机理尚未进行深入说明。

鳞刺是在已加工表面上的鳞片状毛刺[19]。在较低及中等切削速度下,切削塑性材料易在表面形成鳞刺,使表面产生凹凸不平的形貌,增大表面粗糙度,降低零件的表面完整性。周泽华[20]通过金相显微镜观测鳞刺晶粒,得出鳞刺并非积屑瘤的结论,并提出了鳞刺的形成可分为抹拭、导裂、层积和切顶四个阶段。张东初等[21]研究了加工工艺对7075铝合金紧固孔表面粗糙度的影响,结果表明鳞刺是影响加工表面质量的主要因素,其形成受到切削速度和进给量的影响。何耿煌等[22]研究了钛合金车削过程中鳞刺的生成规律,采用弯矩法解析鳞刺折断过程,得到了大切削深度和小进给量有助于抑制鳞刺形成的结论。

研究铝合金切削过程中鳞刺形成有助于理解其形成机理,通过优化加工条件和采用液氮冷却的方式抑制鳞刺形成,以获得较为光整的零件表面,减少后续表面处理工序,提高生产效率和产品质量。本文主要研究了液氮冷却和干切削下,7075铝合金已加工表面鳞刺在不同切削参数下的分布和尺寸规律,进一步分析了切削参数和液氮冷却对鳞刺形成的作用机理。

1 7075铝合金切削试验

1.1 试验装置

在普通车床(CA6140)上进行7075铝合金液氮冷却低温切削和常温干切削试验,如图1、图2所示。低温切削试验前,调整好液氮罐和车床的位置,将工件预先放置于液氮环境中15 min以上,取出工件并迅速将其固定在车床三爪卡盘上,然后进行切削试验。切削过程中用连接液氮罐的喷嘴从侧面向切削刀具和工件的接触区域持续喷射液氮,实现低温冷却。

图1 低温切削试验流程

图2 低温切削现场试验装置

1.2 试验材料

本次试验所选取的工件是7075铝合金-T6圆管,长度200 mm,圆管壁厚7 mm,外径70 mm,化学成分见表1。为了得到具有过饱和固溶体状态的7075铝合金,在进行切削试验前需要对工件进行固溶处理和时效处理。具体过程如下:首先将工件放入设置温度为490 ℃的电阻炉内保温6 h,然后取出工件迅速放置于水中冷却至室温。

表1 Al7075的化学成分(质量分数)

1.3 试验参数

采用高速钢刀具进行正交切削试验,研究常温(room temperature, RT)、低温(cryogenic temperature, CT)环境下切削参数对7075铝合金切削后工件表面鳞刺分布和尺寸的影响,并和切削液条件下的低速切削试验结果进行对比,试验切削工艺参数见表2。

表2 切削参数

2 试验结果及分析

使用Quanta 200扫描电子显微镜(scanning election microscope,SEM)对工件已加工表面的鳞刺分布进行观测,得到鳞刺的形貌如图3所示,可以清楚地看到表面存在鱼鳞状的凸起层状缺陷即鳞刺。

(a)已加工表面形貌 (b)A1B1表面轮廓 (c)鳞刺截面

通过RTEC Dual-Mode 3D光学轮廓仪沿切削速度方向A1B1扫描,得到已加工表面轮廓曲线如图3b所示,其中L为单个周期鳞刺的长度,H为单个周期鳞刺的高度。分别进行5次不同位置的测量线扫描,最后取平均值,得到鳞刺的高度和长度。

在金属切削过程中,鳞刺的形成需要一定的温度和压力条件[23]。通过研究影响切削温度、切削力、切削变形的因素,分析鳞刺的形成。

2.1 不同切削速度下液氮低温切削对鳞刺的影响

切削速度对切削温度、切削力和切削变形的影响尤为显著,取进给量为0.3 mm/r,刀具前角为10°,对不同切削速度下常温和低温切削已加工表面形貌进行研究。

由图4可以看出,在常温切削速度92 mm/s下,已加工表面存在分布间距小且不均匀的毛刺。而在相同切削速度下进行低温切削,其表面鳞刺分布密度显著减少,间距增大。很显然,在液氮冷却作用下工件表面的鳞刺分布密度减小,低温切削对鳞刺形成起到了抑制作用。这是因为在液氮作用下,接触面温度大幅下降,低温下材料内部积累了更多的位错,起到了位错强化的作用,从而增大了材料硬度,减弱了接触面峰点之间的相互挤压变形,使摩擦因数减小,切屑不易层积在前刀面上,因此无法满足产生鳞刺的温度和压力条件,抑制了鳞刺的形成。此外,图4c中鳞刺沿切削速度方向存在间断区域,这是积屑瘤和切屑碎屑在已加工表面犁切引起的。随着切削速度的增大,已加工表面鳞刺分布密度呈减小的趋势,特别是在2053 mm/s时,表面几乎无鳞刺分布。

(a)vc=92 mm/s,RT (b)vc=92 mm/s,CT

从图5中可以看出,随着切削速度的增大,常温和低温切削下的鳞刺高度和长度均呈减小的趋势。这是因为切削速度增大,温度上升,刀屑接触面间的材料发生热软化,使接触面摩擦阻力减小,切屑不易层积在前刀面上,切削过程平稳,抑制了鳞刺的形成。与常温切削相比,低温切削的鳞刺高度和长度分别减小了31.46%~88.87%、20.12%~93.85%。尤其在切削速度为92 mm/s时,低温切削使鳞刺高度从65.2 μm减小至19.67 μm,长度从993 μm减小至432 μm。很显然,在不同切削速度下,低温切削均有利于抑制鳞刺的形成。

图5 不同切削速度下鳞刺高度和长度的变化情况

由图4、图5可以得出,低温切削可以显著抑制鳞刺的生成,减小鳞刺的分布密度和尺寸。在低速切削时,低温对鳞刺的抑制作用最为明显。总体而言,使用液氮冷却低温切削,并采用较大的切削速度,有利于抑制鳞刺的形成,得到最为光整的工件表面。

2.2 不同进给量下液氮低温切削对鳞刺的影响

保持切削速度为2053 mm/s、刀具前角为10°,研究不同进给量下常温和低温切削已加工表面鳞刺的分布和尺寸。

由图6可知,在0.2,0.3 mm/r的进给量下,常温、低温切削得到的工件已加工表面几乎没有鳞刺分布,这是由于较高切削速度和小进给量的共同作用。而随着进给量增至0.4 mm/r,常温下的工件已加工表面局部开始出现鳞刺,见图6e。当进给量达到0.5 mm/r时,图6g所示的常温切削已加工表面存在一个鳞刺分布较多的区域。这是因为随着进给量的增大,切削厚度增大,使得刀-屑接触长度增大,从而增大刀具前刀面和切屑的接触面积,增大刀-屑之间的摩擦力,使得切屑更难从前刀面流出,进而层积在前刀面上,为鳞刺的形成提供了充分条件,在较高切削速度下产生局部小鳞刺。而液氮作为冷却液使用的同时还可以作为润滑剂,改善刀-屑接触面的摩擦特性。在低温切削条件下,即使在进给量达到0.5 mm/r时,工件表面仍较为平整、几乎没有大鳞刺。可见,低温有助于在较大进给量切削下抑制鳞刺形成,得到较为光整的已加工表面零件。结合图7可知,较小的进给量与低温切削相结合能够很大程度上抑制鳞刺的形成,但考虑到实际加工效率和成本,可选择低温切削,并使用较大的进给量,仍能够得到较为光整的已加工表面。

(a)f=0.2 mm/r,RT (b)f=0.2 mm/r,CT

图7 不同进给量下鳞刺高度和长度的变化情况

图7表示不同进给量下鳞刺高度和长度的变化。随着进给量的增大,鳞刺高度和长度均呈增大的趋势,这和图6中鳞刺的分布规律相符合。鳞刺高度和长度的最大值分别为22 μm、449 μm,远小于低速切削时鳞刺的尺寸,这说明切削速度对鳞刺的形成起主要作用,进给量起次要作用。与常温切削相比,低温切削的鳞刺高度和长度分别减小了-28.1%~85.54%、-13.45%~80.48%。尤其在进给量为0.5 mm/r时,低温切削使鳞刺高度从22 μm减小至3.18 μm,长度从449.6 μm减小至87.78 μm。低温切削降低了切削区域温度,刀具和切屑之间呈峰点接触,不易发生冷焊,从而使切屑易从前刀面流出,减少前刀面层积金属,抑制鳞刺形成。

2.3 不同刀具前角下液氮低温切削对鳞刺的影响

保持切削速度为2053 mm/s,进给量为0.3 mm/r,研究不同前角下常温和低温切削已加工表面鳞刺的分布和尺寸。

从图8中可得,常温切削条件下前角为5°得到的工件表面存在较多的鳞刺,而随着刀具前角的增大,表面鳞刺的分布密度逐渐减小。但在前角为15°时,表面存在一鳞刺分布较密的区域,如图8e所示。这是由于刀具前角增大,楔角减小使得刀具散热变差,切削温度略微上升,促进了鳞刺的形成。在前角为20°时,工件表面几乎没有大尺度的鳞刺。这是因为刀具前角增大会使剪切角增大,切削变形、刀-屑接触长度和摩擦减小,切屑和前刀面不易发生冷焊,从而抑制了鳞刺的形成。在图8b所示的低温、前角为5°切削条件下的工件表面存在局部小鳞刺,与常温、前角为5°切削条件相比,鳞刺的形成被显著抑制。其他前角下的低温切削工件已加工表面均没有明显的鳞刺分布,这说明在不同前角下,低温均有利于抑制鳞刺的形成。

(a)γ=5°,RT (b)γ=5°,CT

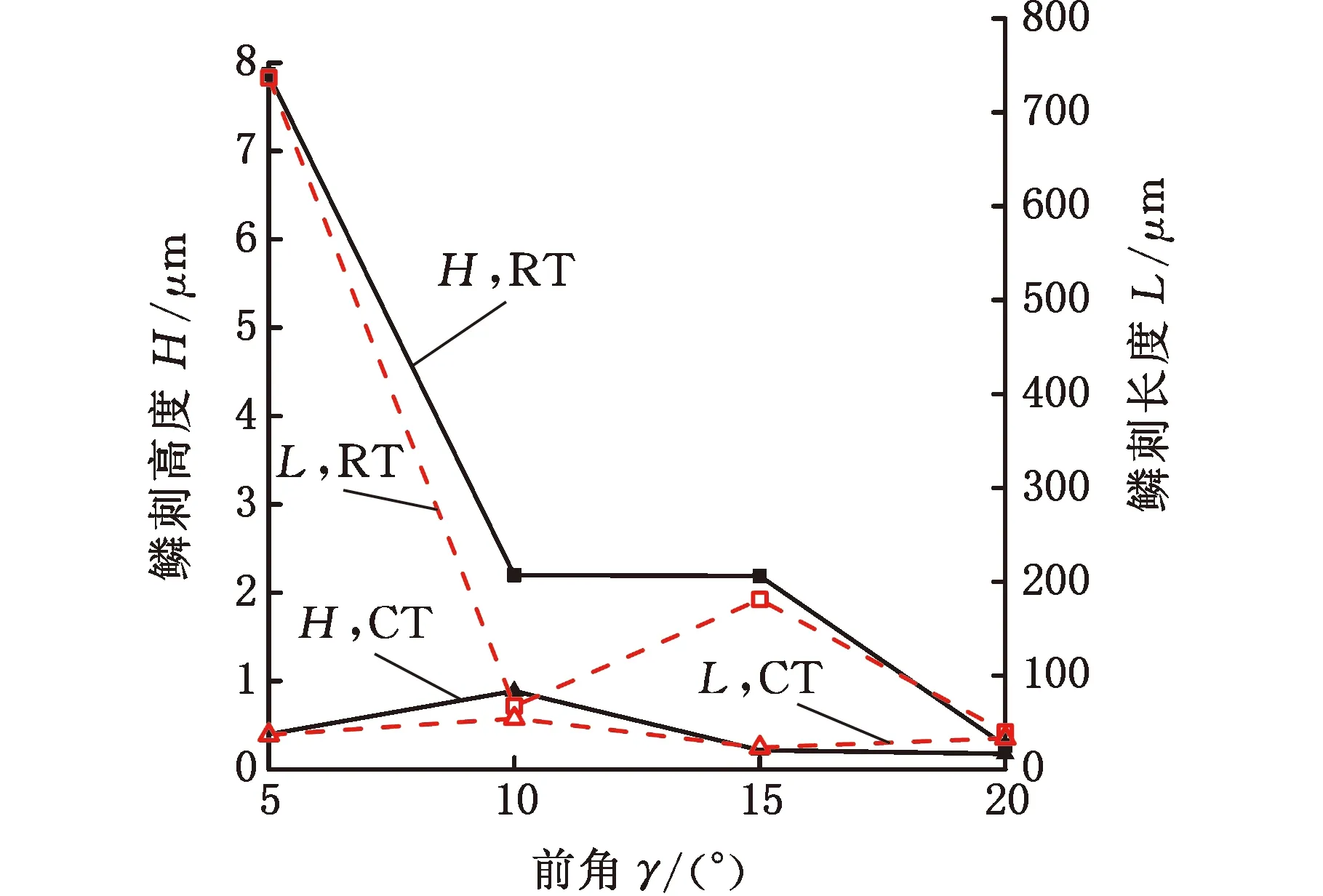

图9表示不同刀具前角下鳞刺的高度和长度。常温切削条件下,随着前角的增大,鳞刺高度和长度总体上呈现减小的趋势,这与图8所示的鳞刺分布规律相符合。在前角为10°、15°时,鳞刺长度出现局部增大,这可能是由于刀具前角增大,楔角减小使得刀具散热变差,切削温度略微上升,促进了鳞刺的形成。而低温切削条件下,鳞刺高度和长度尺寸极小,最大分别为0.886 μm、54 μm,且变化不明显。这说明在切削速度为2053 mm/s、进给量为0.3 mm/r条件下,低温切削得到的工件已加工表面几乎没有鳞刺形成。总体而言,使用不同前角刀具进行切削,低温均有利于抑制鳞刺的形成,改善工件已加工表面质量。

图9 不同前角下鳞刺高度和长度的变化情况

2.4 不同冷却条件下鳞刺的分布及高度

为进一步分析液氮冷却低温条件对鳞刺形成的抑制作用,取切削速度为92 mm/s、进给量为0.3 mm/r、刀具前角为10°,不同冷却条件作对比。

由图10可知,与常规干切削条件相比,使用切削液后,已加工表面鳞刺分布密度显著减小,但仍然存在较小区域的鳞刺分布,对鳞刺的抑制作用不如液氮低温切削条件。这是因为在铝合金切削过程中,液氮的冷却效果比常规切削液更好。图10d表明,与干切削条件相比,使用切削液切削,已加工表面鳞刺高度大幅度减小,从65.20 μm减小至29.31 μm,而液氮冷却条件下得到的鳞刺高度最低。这说明,液氮作为一种冷却介质,在抑制鳞刺形成方面,比切削液更好,低温切削是一种可替代传统切削液切削的绿色加工方式。

(a)干切削

3 讨论

鳞刺是一个累积形成的过程,如图11所示,鳞刺形成过程分为四个阶段[20]:

(1)抹拭阶段。如图11a所示,切屑沿着前刀面流出,以刚生成的表面抹拭前刀面,将其峰值凸点抹平,增大冷焊面积。在这个阶段,刀具与切屑之间的摩擦因数μ逐渐增大,导致摩擦力Ff相应增大,使切屑流出更加困难,流出速度vch逐渐减小。

(2)导裂阶段。当摩擦力Ff增大至切屑无法流出即流出速度vch=0时,切屑在刀具前刀面产生滞留现象。此时,切屑会代替前刀面挤压切削层,刀具只起支撑作用。由于摩擦角β增大,导致剪切角φ减小,材料变形程度减小,切屑难以沿着第一变形区继续进行剪切滑移。所以,在这个过程中,滞留的切屑材料与已加工表面层材料会产生撕裂,方向见图11层积阶段的受力分析,切屑与已加工表面之间出现裂口,即导裂。

(3)层积阶段。随着切削的进行,材料在导裂阶段的切屑下方不断堆积,并挤压切削层。这个过程中,导裂阶段的撕裂程度不断增大,使切屑与已加工表面之间的裂纹不断向基体材料内延伸,增大了工作切削厚度hD和切削力Fc、Fp。

(4)切顶阶段。当切削力增大到能够使切屑克服前刀面摩擦力重新流出时,切削刃便沿着切削方向切出鳞刺的顶部,见图11d,形成了一个鳞刺。

(a)抹拭阶段 (b)导裂阶段

由鳞刺形成过程可知,鳞刺形成的关键在于切屑在刀具前刀面滞留,层积在前刀面上。层积金属是构成鳞刺的充分必要条件[24]。层积过程和刀具与切屑之间的摩擦条件有关,受刀具几何特征、加工参数等因素影响,主要表现在刀具前角、切削速度、进给量和冷却润滑条件,其综合作用确定摩擦特性。

为分析液氮低温条件对鳞刺形成阶段的影响,取切削速度为92 mm/s、进给量为0.3 mm/r、刀具前角为10°,常温(RT)和低温(CT)切削后已加工表面的鳞刺横截面如图12所示,其鳞刺形貌同图11d所示的形状,具有较好的一致性,一定程度上验证了鳞刺形成模型的准确性。

(a)常温干切削 (b)低温切削

鳞刺的分布和尺寸结果表明切削速度是影响鳞刺形成的主要因素。切削速度关系到切削温度和材料应变率,通过改变材料力学性能来影响切削过程。材料的热软化效应受切削温度的影响,随切削速度的增大而增大。图4和图5证实了鳞刺的形成受切削速度的影响,随着切削速度的增大,鳞刺分布密度逐渐降低,且尺寸也发生相应变化,这和文献[25]中的鳞刺高度和根部厚度随切削速度变化的规律一致。采用小进给量和大的刀具前角也能达到相同的作用趋势,但作用程度远比不上切削速度,这一点从图7和图9中的鳞刺尺寸变化趋势可以看出。很显然,在保持切削速度不变的情况下,改变进给量和前角导致的鳞刺尺寸变化远小于改变切削速度导致的鳞刺尺寸变化。文献[26]也提出切削速度是影响鳞刺形成的主要因素。在鳞刺形成过程中,较高的切削速度使材料发生热软化,接触面摩擦阻力减小,切屑不易层积在前刀面上,鳞刺的形成无法经过完整的导裂阶段,最终抑制了鳞刺成形。

在液氮冷却条件下,切削区温度极大程度降低,减弱了材料的热软化作用,同时液氮可作为润滑剂减小刀-屑接触面的摩擦,两者共同作用使得鳞刺的形成无法经过完整的导裂阶段,抑制了鳞刺成形,即使在低、中速下已加工表面鳞刺仍较小。如图12所示,低温下的裂纹扩展长度远小于常温,这说明低温有助于抑制鳞刺形成导裂阶段中裂口的扩展。

进给量关系到切削过程的工作切削厚度,切屑厚度因此会随着进给量的增大而增大。位于刀具前刀面上的切屑可简化看作悬臂梁,切屑厚度的增大会使切屑刚度增大,更难以发生远离前刀面的弯曲,这一观点和文献[27]的结论一致。所以刀具和切屑的实际接触长度增大,其接触面积也随之增大,导致刀-屑接触面摩擦力增大,使得切屑难以从前刀面流出,层积在前刀面上,为鳞刺形成的导裂阶段提供了前置条件。

刀具前角通过改变切削过程中的剪切角来影响鳞刺形成,即由材料塑性变形引起温升和切削力变化。刀具前角越大,剪切角越大,材料塑性变形和刀-屑接触长度越小,同时液氮更容易渗透进切削区域,切削区域的温度和压力较小,无法满足发生冷焊的条件,切屑能够顺利从前刀面流出,不会形成层积金属,所以鳞刺形成受到抑制,这和图8和图9中的鳞刺分布和尺寸变化规律相符合。

综上所述,切削速度、进给量、刀具前角和液氮冷却都是通过改变刀-屑接触区摩擦特性,进而改变前刀面上切屑的层积程度,影响鳞刺形成的导裂过程;层积金属是鳞刺形成的充分必要条件。

4 结论

本文采用不同切削参数对7075铝合金进行了常温、低温切削试验,分析了切削速度、进给量和刀具前角与鳞刺分布和尺寸之间的关系;对比了干切削、切削液、液氮冷却条件对已加工表面的鳞刺分布及高度的影响。得到的结论如下:

(1)鳞刺形成是一个累积的过程,关键在于切屑在刀具前刀面滞留,层积在前刀面上,层积金属是构成鳞刺的充分必要条件。

(2) 增大切削速度和刀具前角、减小进给量主要是通过改善刀-屑接触面摩擦特性,减少前刀面上切屑的层积,抑制鳞刺形成的导裂阶段,从而抑制鳞刺成形。低温切削主要是通过液氮降低切削温度,减少接触面摩擦,减轻前刀面的切屑层积,抑制鳞刺的形成。

(3)与常温切削相比,低温切削有利于抑制鳞刺的形成,得到鳞刺分布较少、尺寸较小的表面,从而降低大切削用量对表面完整性的不利影响,实现高速、大进给量的切削加工,在材料去除率较高的同时,获得较小的分布密度和尺寸的鳞刺表面,减少工件的后处理工序和成本。

(4)选用较大的切削速度、较小的进给量和较大刀具前角进行加工能够有效抑制鳞刺的形成,得到较为光整、几乎无鳞刺分布的表面。