基于流体自激的磨料水射流加工仿真与实验

2022-02-28邓乾发汪杨笑袁巨龙吕冰海赵天晨

邓乾发 汪杨笑 袁巨龙 吕冰海 赵天晨 王 旭

1.浙江工业大学超精密加工研究中心,杭州,3100232.浙江工业大学特种装备制造与先进加工技术教育部重点实验室,杭州,3100233.衢州学院机械工程学院,衢州,324000

0 引言

先进陶瓷材料由于高硬度、强化学稳定性等优点被广泛应用于半导体与航空航天产业,使用传统方法进行高精度加工存在很大的困难。磨料水射流加工(abrasive water jet machining,AWJM)作为一种新型的非传统加工技术,其非接触特性导致裂纹更少,可以降低工具磨损以提高工艺的稳定性,在加工过程中工件表面无热变形[1-2]。随着近代运动控制更加精确与射流喷嘴的尺寸更加微小,磨料水射流逐渐在精密加工中被广泛关注[3-5]。

然而,在磨料水射流精密加工中为了使工件表面不产生损伤,会采用较细的磨料与较低的水压,导致加工效率较低。为了提高加工效率,学者们在两个方面提出创新。第一,增加射流束的数量,如WANG等[6]提出的多射流联合加工;第二,将普通的磨料射流结合辅助场,如通过在工件施加与射流方向垂直的超声振动,破坏停滞层的稳定性,使得加工效率提高[7-8]。但这两种方法本质上都需要外界提供额外能量来提高射流束加工时的总动能。

在自然界中流体自激振荡是一种常见的现象,通过特定的结构与边界条件会使得这种现象增强。流体自激脉冲利用这一原理,可以将连续的射流转变为脉冲射流[9-10]。FANG等[11]使用相干结构来揭示旋涡-壁之间相互作用的影响,发现自激振荡轴向约束对流体自激有重要影响,而径向约束的影响较小,不同的腔室长度有其对应的射流峰值压力[12]。TANG等[13-14]基于流体网络理论构建了自激振荡腔的网络模型,当脉动主频与系统固有频率接近时,谐振的峰值最大,且射流自振的频率对入口速度敏感[15]。LI等[16]发现腔室入口面积不连续性在一定的入口压力与支撑距离范围内具有增强峰的能力[17]。

近年来,一些学者尝试将流体自激脉冲特性应用于精密加工领域。王星等[18]提出了纳米胶体自激脉冲空化射流抛光方法并对单晶体硅进行加工,在保证粗糙度不变的情况下,加工效率提高了20%。邓乾发等[19]提出了基于自激振荡脉冲特性的磨粒流抛光方法对不锈钢毛细管进行加工,结果表明加工效率比无腔室条件下可提高18%。

综上所述,国内外学者对流体自激的产生机理、腔室的结构参数、自激效果的影响因素做了多方面的研究,为自激振荡的应用提供了一定基础。流体自激脉冲特性可以增强射流的瞬时速度,因此利用流体自激对提高后磨料射流的加工效率是可行的。本文针对后混合式磨料水射流加工效率低的缺点,提出了一种自激振荡磨料水射流加工(self-excited oscillation abrasive water jet machining, SEO-AWJM)方法。

1 自激振荡磨料水射流加工原理

图1为自激振荡磨料水射流加工的工作原理示意图。主要结构包括后混合式磨料装置与流体自激振荡装置两个部分。流体经过柱塞泵达到一定的压力后通过蓝宝石喷嘴将压力转化为动能,并在混合室与磨料浆液混合为抛光液。混合室有两个进料口,一个与大气相连,另一个与磨料浆液相连,以此得到磨料均匀分布的水射流[20]。抛光液由上喷嘴进入自激振荡腔室,其中自激振荡腔室由上喷嘴底面、保持体的内壁、下喷嘴的内壁表面组成。

图1 自激振荡磨料水射流加工原理

有效的流体自激振荡需要三个基本环节的共同作用:不稳定剪切层的选择放大、扰动波有效反馈和腔室的共振[21]。具体来说,抛光液从上喷嘴进入自激振荡腔,由于面积突变会产生初始扰动,并由于射流剪切层的不稳定性,初始扰动波被剪切层选择放大,就剪切层中的射流结构频率fv而言,存在以下关系:

(1)

式中,Sr为斯特劳哈尔数;u为射流速度;d1为入口直径。

之后,包含着被放大的涡环尺度的射流剪切层撞击在下游的碰撞壁上,产生了压力扰动波向上游传播,并在上游入口处引起了新的扰动。剪切层中干扰波的传输速度可以用下式[14]表示:

u′(x)=φ′ea1xei(aRx-ωt)0≤x≤Lc

(2)

式中,φ为与腔体径向相关的函数;a1为空间增加因素;aR为波的数量,aR=2π/λ;λ为扰动波波长;ω为扰动波频率;x为轴向距离;Lc为腔室长度。

腔室入口处(x=0)产生的扰动波的扰动速度和撞击边缘(x=Lc)产生的扰动波的扰动速度的相位相同时,可以得到撞击边缘速度最大的扰动波,扰动波向上游传播产生更多的扰动,且产生的扰动相位与初始扰动相位一致,形成有效的反馈条件:

(3)

当初始扰动被剪切层选择放大,并满足有效反馈条件,且同自激振荡腔室的固有频率接近的时候,可以激发室内最强的周期性扰动。文献[12]通过流体网络给出了喷嘴的固有频率fn:

(4)

式中,ωn为固有角频率;r1、r2分别为上游喷嘴和下游喷嘴的流阻;L为腔体流感;C为腔体流容。

混合后的抛光液经过流体自激振荡装置后,将原来连续的射流转换为脉冲射流。磨料在自激振荡腔的加速下可以获得更高的速度,同时流体自激脉冲破坏了停滞区[22]的稳定性,从而提高了加工效率。

2 自激振荡磨料射流模型的建立

2.1 控制方程

本次工作利用ANSYS Fluent19.0分析了自激振荡腔室的内流场与射流冲击工件的外流场。其中外流场的计算模型选择了多相流来模拟射流的水相与空气相。设置空气为第一相,水为第二相。当雷诺数高于3000时选择湍流模型。流体自激振荡的产生主要为涡-波的相互作用,自激振荡腔室内还涉及到复杂的涡旋,所以采用湍流模型中的大涡模拟(large eddy simulation,LES)模型。大涡模拟计算主要考虑湍流中的大尺度涡环,忽略流边界的小尺度涡环,表示为

(5)

本次运用的流体为水,而水是不可压缩流体,滤波后的三维不可压缩Navier-Stokes连续方程为

(6)

动量方程为

(7)

(8)

式中,ρ、p分别为密度、压力;ν为动力黏度;“~”表示在网格级别过滤的变量;张量ui为瞬时速度;xi表示三维坐标方向;i为张量的空间维度;j为张量的时间维度;τij为修正的子网格尺度张量。

2.2 物理模型

高速水射流与磨料浆液混合后由上喷嘴进入自激振荡腔室,经过腔室的调制后以一定角度冲击工件表面。其中混合方式采用新型后混合式[21],可以在上喷嘴处得到磨料均匀分布的抛光液射流束,所以本次仿真主要对自激振荡腔室以及外界加工流场进行计算。根据实际加工情况构建SEO-AWJM的物理模型,如图2所示,其中粗实线围成的是整体的流场域,上下两个虚线框分别是自激振荡腔室与外界流场域。腔室结构的主要参数如表1所示。

图2 SEO-AWJM的物理模型

表1 腔体结构的主要参数

根据SEO-AWJM的物理模型,利用ICEM建立流体计算域。图3a为自激振荡腔室的三维模型示意图,为了兼顾计算的准确性和效率[10],将计算模型简化为轴对称的二维模型,考虑到LES模型对网格的质量要求较高,使用结构网格进行划分,并对剪切层与碰撞壁附近的网格进行加密。

2.3 边界条件设置

仿真模型的边界条件如图3b所示,边界A-A为混合抛光液的入口,入口边界为速度入口,采用均匀的流量分布,其中水的体积分数设置为1,流入流量的湍流强度为5%。抛光液由高速水射流与磨料浆液在混合腔室混合而成,入口速度vn可以表示为

(a)三维模型示意图

(9)

边界B-B为压力入口,数值是标准大气压值,且该边界上的水的体积分数设置为0,这意味着只有空气被带入该区域。边界C-C为压力出口,其数值为标准大气压,磨料射流在冲击工件后从该出口流出。边界D-D设置为壁面状态,磨料射流经过自激振荡腔后冲击该边界,是加工的主要区域。其他边界(包括碰撞壁、侧壁和管壁)都设置为壁面,具有防滑条件,用增强壁函数方法在域中进行计算以进一步解决近壁流动。在仿真过程中,时间步长Δt设置为1×10-7s并保持恒定。计算完成后,使用后处理器tecplot360获得结果。

3 自激振荡磨料水射流仿真分析

3.1 影响流体自激振荡的因素

整个计算模型包含自激振荡腔室与外界空气场。空气场是为了防止计算时边界C-C回流对射流束的影响,其直径是自激振荡腔室直径的数倍,而在研究流体自激效果的影响因素时,这会使得计算量过于庞大,因此本文先计算腔室内的流场得到最佳参数,再计算包含空气场的整体的计算域模型。若水压为10 MPa,抛光液流速为15 mL/min时,通过式(9)可以得到速度入口为130 m/s。仿真的主要条件如表2所示。

表2 仿真的主要设置

根据流体自激原理的三个基本环节可知,自激振荡腔室的腔长与入口流速对流体自激振荡有较大的影响。具体而言,由式(1)可知入口流速与剪切层的结构频率相关,由式(3)、式(4)可知腔长与压力波的反馈与腔室的频率相关。本文针对流体自激振荡腔室的腔长和入口流速对流体自激进行研究,自激的效果通过脉冲率来表示,脉冲率f表示为

(10)

式中,vp为下游出口流道流速瞬时脉冲峰值速度。

3.1.1腔长的影响

图4、图5是腔长Lc分别为2.5 mm、4.0 mm、5.5 mm时自激振荡腔室内的速度云图和轴向速度分布曲线。由图4可知,射流束进入自激振荡腔室后,在距离上喷嘴一段距离后进入分离区,在轴向形成一系列不连续的涡流扰动,并持续向下游发展,在下游喷嘴处形成脉冲射流。速度脉冲沿下游喷嘴继续流动直到离开喷嘴进入外界场。由图5可知,腔长对轴向速度有显著影响,腔长太短,流体没有或者刚进入分离区无法形成有效的自激;腔长太长,速度脉冲完成加速后继续运行会产生消耗,这会使得自激的效果变差。

(a)Lc=2.5 mm

图5 中心轴线x速度分布曲线

图6是速度脉冲离开腔室后进入下游喷嘴的速度峰值的衰减图。由图可知,速度脉冲在离开腔室进入下游喷嘴后,脉冲的速度峰值先增大,在一定位置可以达到最大速度峰值,之后缓慢衰减。

图6 速度脉冲沿下游喷嘴衰减曲线

本次研究的下游喷嘴长度L2为4 mm,因此在L2=4 mm处计算脉冲率。本文对Lc分别为2.5 mm、4.0 mm、5.5 mm的三种腔长进行仿真,通过式(10)得到对应的脉冲率分别为12.36%、27.33%、10.17%。由此可知,在入口速度为130 m/s的情况下,自激振荡腔室的最佳腔长在2.5~5.5 mm之间。

3.1.2入口速度的影响

当腔长Lc一定时,随着入口速度的增大,下游出口速度峰值也随之增大,但脉冲率先增大后减小。图7所示为下游喷嘴出口处不同入口速度下的脉冲率,在速度为110~135 m/s时,随着入口速度的增大,下游出口处的脉冲率逐渐增大,在速度135 m/s时脉冲率最大达到28.47%,当入口速度继续增大时,脉冲率逐渐减小。可以得出,每个腔长对应着一个最佳速度,也可以说入口速度要与腔长相匹配才能实现流体最有效的自激。

图7 下游喷嘴出口处的峰值速度与脉冲率

3.2 自激振荡腔体内的周期流场变化

图8、图9分别为一个周期内自激振荡腔内的速度和压力变化云图,将刚调制完前一个脉冲的时刻作为t0。如图9a所示,上一个速度脉冲从自激振荡腔室进入下游喷嘴并在下游处的120°锥形面处发生碰撞,此时腔室内为正压,产生压力扰动波向上游传播并诱导上游分离区产生新的扰动,图8a所示抛光液进入分离区后形成一系列不连续涡流扰动,受到环境流体的黏度和强剪切流的影响,向下游持续发展长大。图8b显示沿着轴线的不连续速度脉冲扰动向下游发展并不断融合长大。图8c显示,已成形的速度脉冲达到了下游喷嘴处,并且被包含着放大尺度涡环的射流剪切层撞击碰撞壁。如图9b、图9c所示,在速度扰动向下游不断生成融合时,腔室内的压力由正压逐渐转变为负压,直到图9d所示的新形成的速度脉冲撞击碰撞壁后,腔室内转化为正压,开始下一个周期的脉冲调制。自激振荡腔室内的压强正负交替变化,但是时间远小于空化气泡的生长周期(0.1 s),因此不考虑水在剧烈压力变化下的空化作用的影响。

(a)t0 (b)t0+10 μs

(a)t0 (b)t0+10 μs

图10为下游喷嘴出口处的速度脉冲图,可以发现在出口处产生了较大的速度波动,下游出口处的平均流速为104~173 m/s,磨料在振荡流体曳力的带动下有更好的加速性能[23]。这说明流体自激脉冲有利于改善喷射性能,从而提高工作效率。混合后的抛光液浓度低于10%,因此可以忽略颗粒与颗粒之间的作用力,选择离散相模型,设置磨料为直径3μm的碳化硅,颗粒流动速率为1.25×10-5kg/s。

图10 下游喷嘴出口处的速度脉冲

由图11可知,流场特性对颗粒的分布与速度有巨大影响,磨料随着流体在腔室内振荡加速,并在下游喷嘴处呈脉冲间断分布。一个速度脉冲可以分为高速核与低速区,其中,磨料颗粒分布在低速区较多并呈月牙形,但是速度偏低;磨料颗粒在高速核中分布较少,主要分布在轴线中心,但是速度较高,可以达到173 m/s。

(a)颗粒分布

3.3 流体自激振荡对停滞层的影响

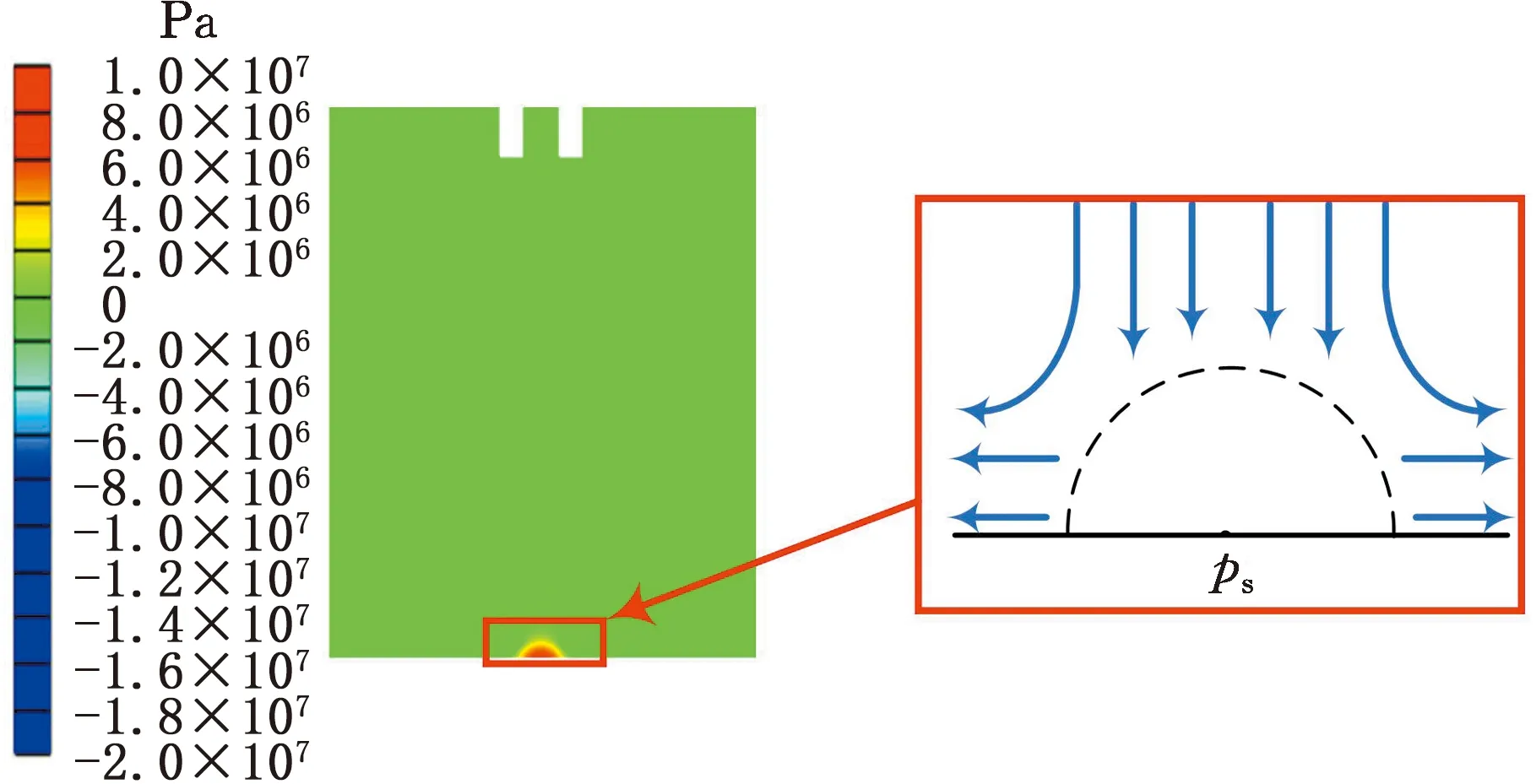

本次仿真设定磨料水射流加工工作在初始段,设置与工件的距离为10 mm。在磨料水射流加工过程中,在冲击区域中的射流束与工件表面之间存在相对稳定的保持层,称为停滞层,它直接抵抗射流冲击并消耗一部分射流的能量,同时磨料颗粒直径越小受到停滞层的影响越大。如图12所示,喷嘴直径为0.76 mm,入射速度为135 m/s的情况下,在工件的表面形成稳定的停滞层,且在停滞层的中心存在最大停滞压力,即中心停滞压力ps,其值为9.4 MPa。

图12 磨料水射流加工停滞层压力云图

磨料水射流精密加工所采用的颗粒与压力都偏小,因此导致加工效率较低,而停滞层的存在进一步减弱了磨料水射流的加工能力。SEO-AWJM的自激脉冲特性使停滞层压力发生周期性的变化,工件表面的停滞层压力云图见图13。在相同条件下,加入自激振荡腔室,在t0时刻,中心停滞压力ps为6.98 MPa,在t0+10 μs时刻ps达到10.73 MPa,在t0+20 μs时刻达到最大值12.56 MPa,以此周期性变化。图14则是对应停滞层的局部速度矢量图,从图中可以发现,射流束受到停滞层的影响发生偏转并在工件表面产生壁面剪切力,在一段距离后达到峰值,其值为峰值壁面剪切力pfm。图15为对应时刻的壁面剪切力变化曲线,在t0时刻,峰值壁面剪切力pfm为67 758.07 Pa,在t0+10 μs时刻pfm达到85 824.08 Pa,在t0+20 μs时刻达到最大值94 350.77 Pa,结果表明,停滞层会影响壁面剪切力分布,当停滞层压力增大时,壁面剪切力也随之增大。除此之外,还可以发现峰值壁面剪切力pfm随时间在工件表面往复移动,这也有利于硬脆材料的延性去除。

(a)t0 (b)t0+10 μs (c)t0+20 μs

(a)t0

图15 SEO-AWJM的壁面剪切力变化曲线

4 自激振荡磨料水射流试验

4.1 自激振荡磨料水射流加工试验平台

自激振荡磨料水射流加工试验平台如图16所示,主要包括:用于储存的纯水桶、提供压力的三缸柱塞泵、稳定压强的储能器、后混合式磨料装置、流体自激振荡装置、运动装置和控制柜等。流体经柱塞泵达到预定的压强并经过蓄能器消除脉动后,进入后混合式磨料装置。自激振荡磨料射流装置是整个设备最关键的部分,主要由后混合式磨料装置与流体自激振荡装置两部分组成。流体在后混合式磨料装置内与磨料浆液均匀混合为抛光液,之后抛光液进入流体自激振荡装置,并利用自激振荡腔室特有的结构与边界条件将流体连续射流转化为脉冲射流,同时系统中自激振荡腔室的腔长可以调节,获得不同的脉冲射流压力峰值。

图16 自激振荡磨料水射流加工平台

4.2 自激振荡磨料射流冲击实验验证

将靶盘置于工作台上,连接压力传感器,调节XY轴使得传感器位于中心位置,并调节Z轴使得距靶盘的距离Sr为10 mm,每个压力采集过程为5 s,在数据采集期间电脑读取最大冲击压力Fmax与最小冲击压力Fmin,随机取100个Fmax与Fmin求平均值作为冲击压力峰值Fp,将Fmax与Fmin的平均差值作为振荡幅度Ap,调节腔室长度Lc进行各个腔室长度下的冲击压力实验。

本次实验条件水压为10 MPa,磨料浆液流量为15 mL/min。在实际运行中,当腔长小于2 mm时抛光液在自激振荡腔室发生回流,会从与空气相连的进料口流出,所以实验选择腔长为2~7 mm,冲击压力峰值Fp与幅度Ap随腔长变化情况见图17。由图17可知,在腔长为2 mm、3 mm、4 mm、5 mm、6 mm、7 mm时,Fp显著增大,当腔长为4 mm时,Fp达到最大0.9399 N,Ap也达到最大值0.2439 N,振荡幅度Ap与冲击压力峰值Fp具有一致性。在腔长为2.5 mm、3.5 mm、4.5 mm、5.5 mm、6.5 mm时,自激效果明显下降,Fp与Ap值分别约为0.8199 N与0.0362 N,主要原因根据式(3)可知,初始扰动波与碰撞壁处的扰动波相位差相位不相同时,无法形成正反馈得到最佳的自激效果,冲击压力幅值相比磨料水射流的压力0.7735 N有着一定的增大,但是增大幅度有限。根据上述结果,调节自激振荡腔长Lc为4 mm即可获得最佳的流体自激振荡效果。

图17 自激振荡磨料水射流冲击压力峰值与幅度

4.3 自激振荡磨料水射流加工实验

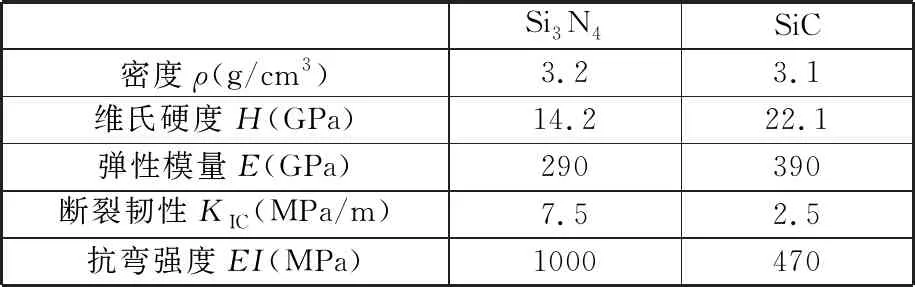

实验选用氮化硅基片(10 mm×10 mm×0.5 mm)作为加工对象,选用碳化硅作为磨粒,其材料的机械性能如表3所示。对比AWJM与SEO-AWJM两种加工方法,利用自激振荡磨料水射流加工平台进行定点加工,磨料为5000目碳化硅,抛光液浆液浓度为5%,喷嘴垂直90°冲击工件表面10 min。加工照片和使用VHX-1000超景深三维显微镜得到的表面轮廓曲线如图18所示。从图中可知,加工后的表面轮廓呈“W”形,仿真结果的壁面剪切力呈“M”形,在峰值壁面剪切力pfm处材料去除量最大,实验结果与流体仿真分析一致。

(a)工件加工区域

表3 氮化硅和碳化硅的机械性能

使用AWJM加工,加工区域材料去除的最大深度hmax为7.5 μm,对应的材料去除率为6.748×10-11kg/s;使用SEO-AWJM加工,加工区域材料去除的最大深度hmax为9.4 μm,对应的材料去除率为8.973×10-11kg/s。实验结果表明,利用流体自激脉冲特性可以使磨料射流加工获得更高的材料去除率。

对于XY方向的平面加工,喷嘴以一定的横移速度vx在工件表面移动,之后垂直进给方向移动一段距离Wy,如此重复完成整个平面的加工。实验组为SEO-AWJM,对照组为AWJM,表4列出了详细的实验条件。

表4 实验条件

工件需经多次抛光以提高表面质量。本次实验选用表面粗糙度Ra评估加工工件的表面质量。利用超声波清洗加工后的工件,并使用Form Talysurf i60精密粗糙度轮廓仪测量加工不同次数的工件表面粗糙度Ra,绘制表面粗糙度随加工次数的变化曲线,如图19所示,研磨后工件的初始表面粗糙度Ra为108.9 nm,随着加工次数的增加,粗糙度不断下降,其中AWJM在加工6次后Ra达到稳定,SEO-AWJM在加工4次后Ra达到稳定。

图19 表面粗糙度变化曲线

图20所示为AWJM与SEO-AWJM两种不同方法加工后的工件,从图中可以看出,相比于初始工件,两种方法加工后的工件都呈更高光泽。图21所示是SuperView W1光学3D表面轮廓仪拍摄的工件表面微观形貌,可以看出加工后工件的划痕、波峰基本被消除,而氮化硅基片自身的缺陷如气孔凹坑依然存在。

图20 氮化硅基片加工前后对比图

(a)初始表面

AWJM加工后Ra约为47.9 nm,SEO-AWJM加工后Ra为51.3 nm。通常SEO-AWJM加工后工件表面粗糙度值略高于AWJM,这是因为硬脆材料的主要去除方式为延性剪切去除,射流束在停滞层的作用下改变了流动方向,对工件表面产生了壁面剪切力,且在峰值壁面剪切力达到最大去除深度,相同条件下SEO-AWJM有更大的壁面剪切力,使磨料在垂直方向上被压入工件的深度更大,从而导致更大的表面粗糙度。此外,工件表面峰值壁面剪切力随时间往复移动,这也有利于硬脆材料的延性去除,因此,SEO-AWJM加工后的表面粗糙度高于AWJM,但是差别不大。

5 结论

(1)本文提出了自激振荡磨料水射流加工方法,设计了自激振荡磨料射流装置,并建立了相关的测试与加工系统。通过仿真分析得出,当入口流速为135 m/s,腔长为4 mm时,下游喷嘴脉冲率最大达到28.47%。流体在自激振荡腔室内的速度与压力呈周期性变化,当经过脉冲调制的射流束冲击工件时,加工表面的停滞层压力周期性变化,使得壁面剪切力分布发生改变,从而获得更高的峰值壁面剪切力且该力在工件表面往复移动,有利于工件的延性去除。

(2)通过流体自激振荡射流冲击力实验,在入口流速一定情况下,调整腔室长度,得到最佳流体自激效果。当腔长为4 mm时,冲击压力峰值达到最大值0.9399 N,振荡幅度也达到最大值0.2439 N。喷嘴垂直90°冲击工件表面10 min,使用AWJM加工,加工区域最大去除深度为7.5 μm,材料去除率为6.748×10-11kg/s;使用SEO-AWJM加工,加工区域最大深度为9.4 μm,材料去除率为8.973×10-11kg/s。实验结果表明,利用流体自激脉冲特性可以使磨料射流获得更高的去除率。氮化硅基片加工实验表明,相比于AWJM,使用SEO-AWJM可以更快使表面粗糙度达到稳定,但是SEO-AWJM加工的表面粗糙度值通常略高于AWJM,根据表面质量的需要可以使用更细的磨料。