聚晶金刚石刀具的断屑槽尺寸参数设计

2022-02-28迟剑英于爱兵吴毛朝袁建东陈秋洁

迟剑英 于爱兵 吴毛朝 袁建东 陈秋洁 孙 磊

宁波大学机械工程与力学学院,宁波,315211

0 引言

聚晶金刚石(PCD)刀具广泛应用于汽车、航空航天、3C行业中铝合金[1-3]、钛合金[4]以及非铁基复合材料零部件的高速精密加工。其中,铝合金材料始终面临着切屑难以折断的问题,切屑缠绕在工件或刀具表面会产生一系列危害:影响工件已加工表面质量[5-7]、缩短刀具使用寿命,甚至危害人身安全等。切屑缠绕问题已经成为制约加工自动化的关键因素之一[8-9],如果运用合理的断屑方法,使切屑卷曲一定长度后折断,便可在确保工件加工精度的条件下,提高生产效率,降低生产成本。

断屑槽已广泛应用于硬质合金刀具[10],但是其槽型尺寸并不适用于PCD刀具,目前,多数硬质合金刀具采用三维断屑槽型,其断屑槽的槽宽通常大于2 mm,而PCD刀具前端焊接的三角形PCD复合片的尺寸较小,边长一般在2~3 mm之间,直接限制了PCD刀具的断屑槽尺寸范围,PCD断屑槽的宽度不能超过2 mm。另外,多数硬质合金刀具通过基面突出量的结构设计来促进断屑,而PCD刀具的PCD层厚度在0.5 ~0.7 mm之间,显然PCD刀具无法直接套用硬质合金刀具基面突出量的断屑结构,否则会严重影响PCD刀具的强度。一些学者对含断屑槽PCD刀具和无断屑槽PCD刀具进行切削对比实验,验证了PCD刀具断屑槽的断屑效果。SOARES等[11]用两种PCD刀具车削AlSi9Cu3合金,实验结果表明,带有断屑槽的PCD刀具表现出良好的断屑性能。GONZALO等[12]通过切削仿真确定了含断屑槽PCD刀具的主偏角取值范围。CASCN等[13]使用PCD刀具切削铝合金材料,实验结果表明,PCD刀具卷屑槽可以改善切屑缠绕,但是未进行槽型尺寸参数的设计计算。目前,有少数PCD刀具厂家开发了带有断屑槽的PCD刀具。部分刀具厂商的PCD刀具断屑槽主要根据经验确定或者仿制现有产品。有关PCD刀具断屑槽尺寸参数的设计方法尚没有公开报道,也没有相关的设计专利和技术资料可以参考,因此,有必要探索和研究PCD刀具断屑槽尺寸参数的设计方法。

KAMIYA等[14]对不同型号的铝合金进行切削实验,结果表明7075-T651铝合金更难折断,且切削速度对断屑效果影响较小。因为7075-T651铝合金经过热处理和预拉伸工艺可呈现出良好的可塑性、韧性和黏附性,所以更不易折断。本文以7075-T651铝合金为工件材料,通过切削有限元仿真、车削实验和几何关系计算,建立PCD刀具的棱带宽度b和反屑角β的计算公式,获得倾角θ和反屑面转角υ的取值范围,改进断屑槽槽宽W的计算公式,总结断屑槽尺寸参数的设计方法,并进行了切削实验。

1 实验方法

1.1 铝合金车削实验方法

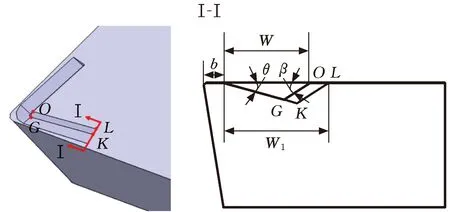

如图1所示,本文所设计的PCD刀具断屑槽参数包括:棱带宽度b、倾角θ、反屑角β、断屑槽槽宽W以及反屑面转角υ。将断屑槽中靠近切削刃一侧的斜面(即倾角θ所在的斜面)命名为倾斜面;将断屑槽中的另一个斜面(即β所在的斜面)命名为反屑面。将反屑面OLKG以O点为圆心在前刀面内逆时针旋转的角度命名为反屑面转角υ。

(a)断屑槽剖面参数

工件材料选用φ50 mm的7075-T651铝合金棒料,刀具选用PCD层厚度为0.7 mm的E6 PCD刀具,刀具角度分别为:前角γo=0°、后角αo=10°以及主偏角κr=95°。在PCD刀具的前刀面用激光加工出相应尺寸参数的断屑槽,在CAK3665数控车床上进行铝合金棒料的干切削实验,切削速度vc=125 m/min,收集切屑并通过KH-8700三维体视显微镜观察和分析切屑形态。

1.2 切削仿真实验方法

分别建立PCD刀具的二维及三维切削仿真模型,在不同断屑槽参数b、θ、β、υ条件下进行切削仿真实验,对PCD刀具断屑槽尺寸参数进行设计计算。

本文主要研究切屑的流动及形态,并不考虑刀具的磨损,因此,将工件材料模型定义为具有损伤的弹塑性材料,将刀具定义为刚体。在实际切削过程中,工件材料常常在高温、大应变和大应变速率的情况下发生弹塑性流动,因此综合考虑各因素对工件材料流动应力的影响,本文选用温度-位移耦合算法[15]。

Johnson-Cook本构方程能够较为全面地描述流动应力的应变硬化效应、应变率效应与温度效应对切屑流动的综合影响,其表达式为

(1)

图2所示为切削仿真模型的边界条件,将工件底端固定,采用几何分离准则预设分离线,依据切削厚度设置分离层的位置,使切削仿真所得切屑更接近实际情况[16]。切削速度vc=125 m/min。

图2 模型边界条件

切削过程中的材料失效模型需要综合考虑应力三轴度、应变率和温度对材料失效的影响[17],本文采用RICE等[18]提出以的空洞增长方程为基础建立的Johnson-Cook失效模型[19]:

(2)

式中,εf为材料弯曲断裂应变;D1~D5为失效参数。

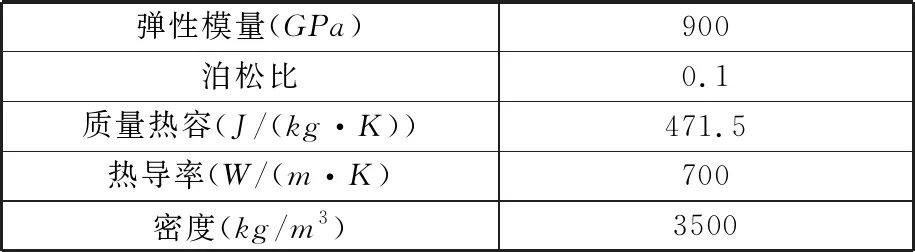

表1所示为7075-T651铝合金的Johnson-Cook材料参数[20-21],表2所示为PCD刀具的物理性能。

表1 7075-T651铝合金的J-C材料参数

表2 PCD刀具的物理特性

2 断屑槽尺寸参数设计

2.1 棱带宽度

如图3所示,切屑沿刀具前刀面滑移,当切屑滑移到一定距离时,即刀屑接触长度Lf时,切屑开始发生卷曲。如果断屑槽位于刀屑接触区内,切屑可以顺利流入断屑槽内;如果断屑槽位于刀屑接触区域之外,则切屑在流入断屑槽之前就已经开始卷曲,此时断屑槽便不能发挥断屑作用。因此,断屑槽的位置应处于刀屑接触区域内,即在图3a中的刀具棱带宽度b应小于刀屑接触长度Lf,即

(a)刀屑接触示意图

b=BgLf

(3)

式中,Bg为开槽系数,且Bg<1。

刀屑接触长度Lf可以划分为两个相等的区域[22]:一个是黏着接触区域,该区域能够引起切屑塑性变形和卷曲[13];另一个是滑动接触区域,切屑依靠弹性依附在刀具表面滑动[23]。如图3a所示,在黏着接触区域,产生的切屑受到垂直于刀具前刀面的压力Fn以及平行于刀具前刀面的摩擦力Ff的作用,Fn与Ff的合力F2促进切屑的形成。在滑移线上切屑受到剪切力Fs以及垂直于剪切力的压力Fns的作用,Fs与Fns的合力F1阻碍切屑的形成。当刀屑接触区域较小时,摩擦力Ff较小,使得切屑形成力F2小于切削抗力F1,产生顺时针弯矩Mc1,如图3b所示,此时切屑具有向刀具内部发生卷曲的趋势,加剧了切屑与刀具间的挤压程度。随着切屑的继续产生,刀屑滑动接触区域面积不断增大,刀屑间产生的摩擦力Ff增大,使得切屑形成力F2逐渐增大,最终F2与切削抗力F1大小相等、方向相反,但不共线,使得切屑受到一个逆时针弯矩Mc2的作用,如图3c所示,Mc2促使切屑卷曲。为保证切屑能够顺利进入断屑槽,棱带宽度b不能大于刀屑黏着接触区长度,因此Bg<1/2。

切削厚度ac可以表示为

ac=fsinκr

(4)

式中,f为进给量;κr为主偏角。

令切屑厚度为ach,则切屑变形系数ξ可以表示为

(5)

IQBAL等[24]提供了一种刀屑接触长度Lf的计算方法:

Lf=2fsinκr[ξ(1-tanγo)+secγo]

(6)

因此,结合式(3),棱带宽度b可以表示为

b=2Bgfsinκr[ξ(1-tanγo)+secγo]

(7)

下面采用切削仿真模拟,对式(7)中开槽系数Bg的取值范围进行校验。若Bg=1/2,则根据式(7)可以计算出棱带宽度b,其中,刀具主偏角κr=95°,刀具前角γo=0°,通过前期预实验测量出切屑厚度值并计算出切屑变形系数ξ,由于在不同切削用量下的切屑变形系数相差不大,故取平均值ξ=1.15。根据式(7)计算出不同进给量对应的棱带宽度b,计算结果见表3。在切削深度ap=1 mm时,分别在表3和表4的条件下进行切削仿真,仿真结果如图4和图5所示。可以看出,当Bg=1/2时,切屑在断屑槽棱带上流动时就发生了卷曲,导致切屑无法流入断屑槽。若产生的切屑未能流入断屑槽,则断屑槽无法发挥断屑性能。在f=0.10 mm/r、ap=1 mm时进行切削实验,图6a所示为Bg=1/2时切屑流入情况,切削之前将刀具表面进行着色处理,刀具棱带表面的白色着色层在切削过程中被切屑磨掉,但是断屑槽内的白色着色层没有摩擦磨损痕迹,上述实验结果表明,切屑没有流入断屑槽,与仿真模拟结果一致。当Bg=1/4时,棱带宽度b的计算结果如表4所示。在ap=1 mm时,切削仿真模拟结果如图5所示,切屑沿着断屑槽棱带流动进入断屑槽内部并产生了卷曲现象。对应的切削实验结果见图6b,刀具棱带及断屑槽内的白色着色层在切削过程中均被切屑磨掉,表明切屑已经流入断屑槽。显然,当断屑槽的槽型参数设计合理时,可以引导切屑顺利流入断屑槽,促进切屑卷曲,切削有限元仿真模拟的结果表明,式(7)中的Bg<1/2取值范围是可行的。

表3 Bg=1/2时的PCD刀具断屑槽棱带宽度

表4 Bg=1/4时的PCD刀具断屑槽棱带宽度

(a)f=0.05 mm/r

(a)f=0.05 mm/r

(a)Bg=1/2时切屑流入情况

由式(7)可知,棱带宽度b与进给量f成正相关,当进给量f增大时,棱带宽度b相应增大。因此,为了保护切削刃,棱带宽度b应随着进给量f的增大而增大。但是,实际加工断屑槽时,对于棱带宽度b固定不变的刀具,其适用的切削用量有局限,例如,根据f=0.05 mm/r设计出的棱带宽度b,在f=0.20 mm/r的切削条件下加工时,可能会由于刀具的强度不足而发生崩刃;而根据f=0.20 mm/r设计出的棱带宽度b,在f=0.05 mm/r的切削条件下加工时,可能会导致切屑不能流入断屑槽。鉴于上述情况,可以根据切削深度ap的变化,设置不同的棱带宽度b,如图7所示。通过设定切削深度ap与进给量f之间一定的比例关系,将棱带宽度b与进给量f之间的函数关系转化为棱带宽度b与切削深度ap间的函数关系,令Cg=ap/f,根据常见PCD刀具推荐切削用量:切削深度ap=1 mm,进给量f=0.20 mm/r,根据上述切削用量取值,本文取Cg=ap/f=5。因此,棱带宽度b可表示为

图7 断屑槽棱带宽度变化示意图

(8)

在设计断屑槽时,可根据式(8)确定棱带宽度b。为了保证PCD刀具的强度,b的取值应在保证切屑流入断屑槽的情况下尽可能取大值。

2.2 倾角

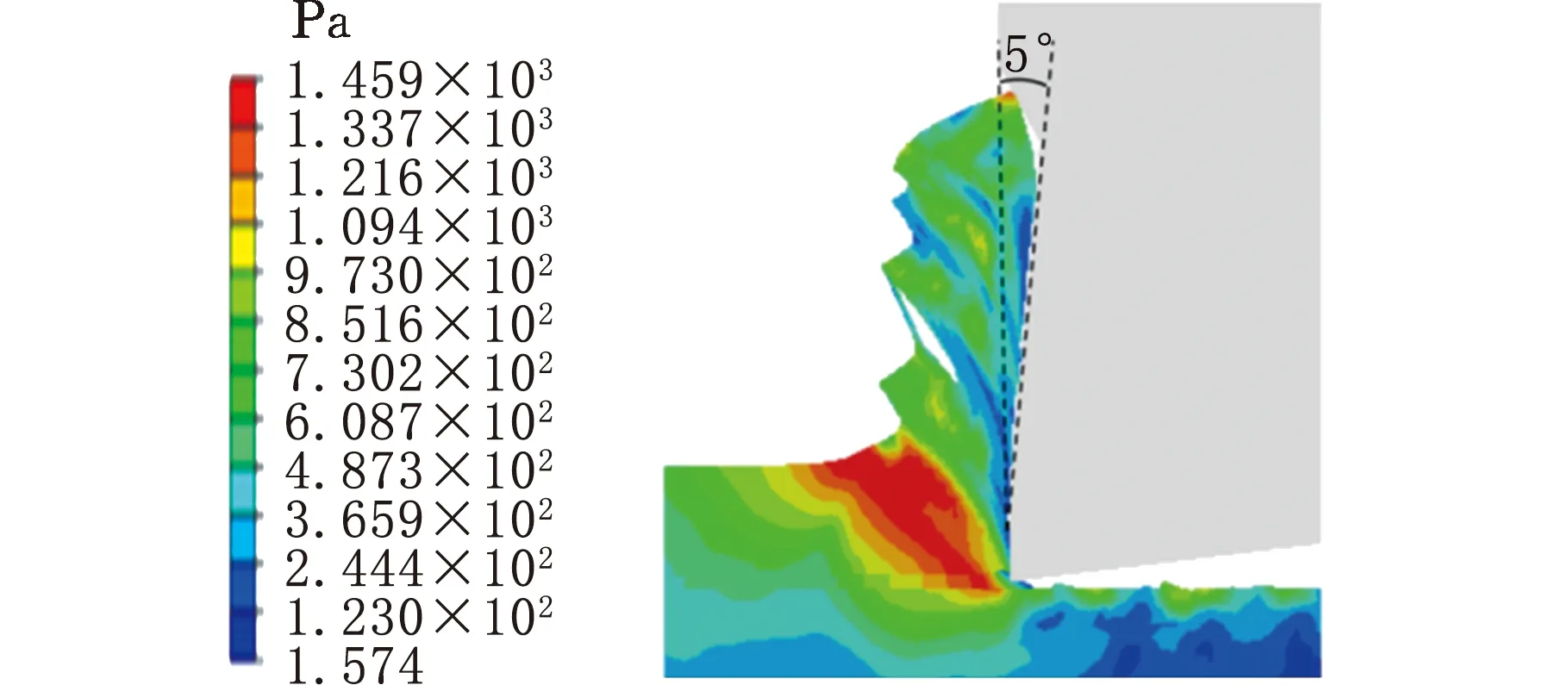

如图8a所示,当断屑槽倾角θ偏小时,切屑沿着断屑槽倾斜面流动的长度增大,切屑的卷曲半径Rc增大,不利于切屑折断。当断屑槽倾角θ偏大时,如图8b所示,PCD刀具结构的强度减小,易发生崩刃现象。因此,在尽可能保护PCD刀具的前提下,为了充分发挥断屑槽的断屑性能,断屑槽的倾角θ应设置为与弯矩Mc1所导致的切屑的倾角相等。为了探究切屑在刀屑黏着区域接触条件下的倾角,假设PCD刀具仅有棱带参与切削加工,如图9所示。在ap=1 mm时,分别进行f在0.10~0.30 mm/r范围的5组切削仿真模拟,得到仅有棱带参与切削的切屑卷曲倾角,结果如图10所示,切屑的自由卷曲面与垂直方向的夹角在15°~23°之间,计算图10中5个切屑倾角均值为18.4°,所以,本文选取倾角θ=18.4°。

(a)倾角θ偏小

图9 仅有刀具棱带参与切削的过程示意图

(a)f=0.10 mm/r (b)f=0.15 mm/r

2.3 反屑角

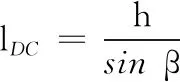

断屑槽与切屑几何关系见图11,其中B点为切屑与断屑槽倾斜面的切点。SHINOZUKA等[25]指出利用断屑槽折断切屑时,切屑折断的位置发生于断屑槽的后端尖点(即图11中D点),且切屑折断时切屑与反屑面DC相切。根据图11中断屑槽与切屑的几何关系,依据切屑折断机理,推导可得反屑角β的计算公式。

首先,根据图11求得切屑卷曲半径Rc的表达式:

图11 断屑槽与切屑几何关系

Rc=lDCtanδ

(9)

(10)

(11)

将式(10)、式(11)代入(9)可得

(12)

当切屑折断时,RL与Rc成一定比例K=RL/Rc,且最佳比值范围为1.2≤K≤4[26],则式(12)可写成:

(13)

当切屑的弯曲应变εwb达到切屑的断裂应变εf时,切屑发生折断[27],即

(14)

将式(4)、式(5)、式(12)、式(13)代入式(14)可得

(15)

式(15)可写为

(16)

由图11几何关系可得

(17)

式(17)可写为

(18)

将式(18)代入式(16)可得

(19)

断屑槽宽W可由下式求得[26]:

(20)

将式(20)代入(19),最后可得到反屑角β满足:

(21)

令主偏角κr=95°、倾角θ=18.4°,通过前期预实验得出极限进给量fmax=0.30 mm/r。根据文献[28]的工件材料弯曲断裂应变εf计算方法得到7075-T651铝合金的断裂应变εf=0.109。令K=2,则根据式(20)可计算出槽宽W=1.12 mm,然后根据式(21)可得到β≥50°,由于β越大切削力越大,因此本文取β=50°。

2.4 反屑面转角

反屑面转角通过对切屑流向的改变影响切屑的折断。文献[29]指出:当切屑与工件或刀具表面相撞时,切屑内部会产生反向弯曲应力,促使切屑内部的弯曲应变增大,导致切屑折断。当f=0.20 mm/r、ap=1 mm时,切屑折断仿真过程如图12所示,假设切屑流向工件表面,切屑在与工件相撞时产生了裂纹,且随着切屑的流动,裂纹扩展直至折断。

(a)产生切屑裂纹

图13所示为三维切屑流动过程模拟结果,其中,f=0.10 mm/r,ap=0.5 mm。切屑沿着断屑槽倾斜面流入槽内,在反屑面的作用下,可以观察到切屑开始上向卷曲且流向工件表面。表5所示为f=0.10 mm/r、ap=0.5 mm、υ=0°时的仿真切屑流向情况,通过表5中C型屑仿真图可知,反屑面的存在导致切屑两侧产生流速差。在切屑的M侧,切屑首先在槽底流动,然后经过反屑面的作用进一步卷曲,此处切屑的卷曲半径较小;而切屑的N侧直接在刀具表面上滑动,此处产生的切屑卷曲半径较大。因此,在切屑M、N两侧产生了流速差,即vM≠vN,从而导致切屑无法垂直流向工件表面。T点为切屑与工件的接触区域,T点的接触面积较小。若切屑第一次与工件待加工表面碰撞时折断,则会产生表5中的C型屑,如果第一次碰撞后切屑未折断,那么切屑将一直紧贴挤压工件待加工表面,在这个过程中的不同时段切屑发生折断,则会产生另外两种切屑,即6型屑和短螺旋型屑。表5示出了切削实验得到的上述三种切屑。

(a)切屑流入断屑槽(b)切屑在槽内发生卷曲

表5 反屑面转角υ=0°时的切屑流向及产生的切屑

若切屑在T点处未折断,切屑与工件相撞后产生较小的变形,则切屑脱离工件表面,无法导致裂纹扩展,便会产生连续切屑。断屑槽反屑面使切屑两侧存在流速差,导致切屑产生侧向卷曲趋势,切屑无法保证始终垂直流向工件表面,切屑的折断处于不稳定状态。为了提高断屑效果,可以通过调整反屑面转角υ的角度,使切屑垂直流向工件表面或者增大切屑与工件的接触面积。图14所示为不同反屑面转角对应的切屑流向,其中,f=0.10 mm/r,ap=0.5 mm。当υ= -3°时,反屑面对切屑侧向卷曲的促进作用增大,使切屑两端的流速差增大,使切屑流向偏离工件表面,有流向刀具后刀面的趋势;当υ=3°时,反屑面对切屑侧向卷曲的促进作用被削弱,使切屑两端的流速差减小,切屑能够垂直流向工件表面;当υ=5°时,反屑面促进切屑侧向卷曲的作用进一步减小,切屑的卷曲半径进一步增大,由于切屑本身所具有的侧向卷曲,导致切屑无法垂直流向工件表面,但切屑仍能与工件有一定面积的接触;当υ=7°时,反屑面失去促进切屑侧向卷曲的作用,切屑在断屑槽表面自由卷曲,切屑无法折断。因此,当反屑面转角υ在0°~5°范围时,切屑可流向工件表面产生折断,其中仿真结果表明,υ=3°时断屑槽的断屑性能最优。在得到υ的取值范围之后,如图15所示,通过几何关系可得断屑槽槽宽W1:

(a)υ=-3° (b) υ=3°

图15 槽宽几何关系示意图

(22)

本文取S=2.5 mm,通过式(22)可得W1=1.245 mm。

3 设计方法

根据上述分析,可以总结出PCD刀具断屑槽的设计方法,在设计PCD刀具断屑槽参数时,可以按照棱带宽度b、倾角θ、槽宽W、反屑角β和反屑面转角υ的顺序依次考虑,步骤如下。

(1)综合考虑刀具刃口强度、断屑情况以及具体的切削状态,为了较大程度地保护PCD刀具的切削刃,在设计过程中可以在保证切屑能够顺利流入断屑槽的前提下,适当增大断屑槽的棱带宽度b,通过式(8)计算出合适的棱带宽度b值。

(2)在确定b值的基础上,在仅有棱带参与切削的条件下进行仿真实验,得到倾角θ的取值范围。

(3)根据确定的θ值,通过式(20)可以计算出槽宽W的取值。

(4)利用已得确定的倾角θ和槽宽W,通过几何关系推导出反屑角β的计算方法,利用式(21)计算反屑角β的值。

(5)通过仿真得到易于切屑流向工件且发生折断的反屑面转角υ的取值范围。

(6)因为断屑槽槽宽W对其他断屑槽尺寸参数均无影响,故以理论计算的断屑槽槽宽W为参考,结合确定的棱带宽度b、倾角θ、反屑角β和反屑面转角υ,调整断屑槽槽宽W和W1尺寸。

按照上述方法,得到了PCD断屑槽的尺寸参数:棱带宽度b在0.06~0.23 mm范围,倾角θ=18.4°,断屑槽槽宽W=1.12 mm,W1=1.245 mm,反屑角β=50°,反屑面转角υ=3°。通过切削仿真模拟发现此槽型参数并不能有效断屑,此时需要调整槽宽W。以W=1.12 mm为初始值,单位变量为0.01 mm进行切削仿真。当W=0.95 mm时,仿真结果显示PCD的断屑槽可以断屑,由于仿真结果和计算结果均具有参考意义且两值相差不大,因此,取仿真和理论的平均值W=1.04 mm,再根据式(22)计算出新的断屑槽槽宽W1=1.165 mm,即可确定断屑槽的槽型。

铝合金车削实验的切削用量参数:f为0.05~0.30 mm/r,ap为0.5~1 mm,vc为125 m/min。表6所示为无断屑槽PCD刀具的实验结果,在各种切削用量下切屑均无法折断。表7所示为带有断屑槽的PCD刀具产生的切屑,断屑的切削用量范围明显大于无断屑槽PCD刀具。当进给量f为0.1~0.3 mm/r时,断屑效果良好,且多数呈C型屑。本文所设计的上述断屑槽槽型的适用切削用量参数范围:f为0.10 ~0.30 mm/r,ap为0.5 ~1 mm。

表6 无断屑槽PCD刀具断屑效果

表7 带有断屑槽PCD刀具断屑效果

4 结论

本文根据切屑折断过程建立了PCD刀具棱带宽度的计算公式;通过切削过程的有限元仿真,获得了断屑槽倾角的取值范围;根据切削几何关系和切屑折断机理建立了断屑槽的反屑角公式;考虑切屑流向,通过切削有限元仿真确定了反屑面转角的取值范围。本文提出了一种PCD刀具断屑槽尺寸参数的设计方法,通过切削实验,验证了本文所设计的断屑槽能够扩大PCD刀具断屑的切削用量范围,具有良好的断屑效果。本文提出的PCD刀具断屑槽尺寸参数的设计方法是可行的。