美拉德反应改良沙蒿胶多糖乳化特性的研究

2022-02-25李佩佩王聪刘军孙少忆刘敦华

李佩佩,王聪,刘军,孙少忆,刘敦华

(宁夏大学 食品与葡萄酒学院,银川 750021)

沙蒿是分布在我国西北地区的特色植物,从中提取的沙蒿胶是一种杂多糖,因其吸水性、保水性、增稠性、乳化性和成膜性等功能,广泛应用在面食、饮料、乳品、酱料和烘焙等食品加工中[1-2]。沙蒿胶作为天然的有潜力的乳化剂,与阿拉伯胶和印度树胶相比,其乳化性仍不够理想[3-4],因此需要进行改性从而提高它的乳化性。

美拉德反应被证明是一种有效改善单一乳化剂乳化特性的方法,Kato[5]研究卵清蛋白-葡萄糖复合乳化体系发现美拉德反应产物对热变性具有较强的抵抗能力,在95 ℃下加热10 min聚合物仍保持较好的乳化稳定性。王团结等[6]研究大豆分离蛋白对复合乳化体系性质的影响,发现美拉德反应改性后的乳化活性、乳化稳定性都显著提高。Li等[7]研究发现经木聚糖酶处理沙蒿多糖后可提高沙蒿多糖的乳化性,但目前通过美拉德反应形成复合乳化体系从而改进沙蒿胶多糖乳化性的研究较少,因此本研究在前人研究的基础上,采用响应面法通过控制美拉德反应的时间、温度、pH等因素研究形成沙蒿胶多糖和蛋白质共价复合物的最佳条件和乳化性能,为今后沙蒿胶的乳化特性研究提供了一种新的思路,同时为复合乳化剂在食品工业生产中的应用提供了理论依据。

1 材料与方法

1.1 材料与试剂

野生沙蒿籽:农户收购;分离乳清蛋白、大豆分离蛋白、酪蛋白:郑州康源化工产品有限公司;花生蛋白粉、 鸡蛋蛋白粉:山东亿宝莱生物科技有限公司;氢氧化钠(分析纯,纯度>96.0%):天津市大茂化学试剂厂;盐酸、十二烷基硫酸钠:宁夏恒元创科贸有限公司。

1.2 仪器与设备

FE Plus pH计 梅特勒-托利多公司;T6紫外分光光度计 北京普析仪器有限公司;DF-101磁力搅拌器 巩义市予华仪器有限公司;TDL-5低速离心机 上海安亭科学仪器厂;DXR真空冷冻干燥机 美国赛默飞世尔公司。

1.3 试验方法

1.3.1 沙蒿胶多糖的提取

参考秦振平等[8]的方法略作修改,沙蒿籽与蒸馏水的体积比为1∶100,用5%盐酸调节溶液pH至 2.0;将混合液于80 ℃水浴1.5 h再高速搅打5 min,使胶多糖进一步溶出,与种皮分离;以转速为4000 r/min离心15 min后除去上清液得到絮状物,进行真空冷冻干燥后得到沙蒿胶多糖。

1.3.2 单因素试验

1.3.2.1 反应蛋白种类的选择

在预试验基础上,将不同的蛋白(酪蛋白、分离乳清蛋白、大豆分离蛋白、花生蛋白、鸡蛋蛋白)与沙蒿胶多糖以5∶1的比例混合,反应物浓度5%(W/W),调整pH至10.5,90 ℃反应120 min后分别对复合乳化体系的美拉德反应中间产物、褐变值和乳化活性进行测定。

1.3.2.2 反应时间的选择

将分离乳清蛋白与沙蒿胶多糖以5∶1的比例混合,反应物浓度5%(W/W),pH调至10.5,90 ℃反应进行到0,30,60,90,120,150,180,210,240 min时分别取样,对复合乳化体系的美拉德反应中间产物、褐变值、乳化活性进行测定。

1.3.2.3 反应温度的选择

将分离乳清蛋白与沙蒿胶多糖以5∶1的比例混合,反应物浓度5%(W/W),温度分别设为75,80,85,90,95 ℃,调pH至10.5,反应至120 min时分别取样测定复合乳化体系的美拉德反应中间产物、褐变值和乳化活性。

1.3.2.4 反应初始pH 的选择

将分离乳清蛋白与沙蒿胶多糖以5∶1的比例混合,反应物浓度5%(W/W),调pH分别为9.5,10,10.5,11,11.5,在90 ℃下反应120 min后分别取样,测定复合乳化体系的美拉德反应中间产物、褐变值和乳化活性。

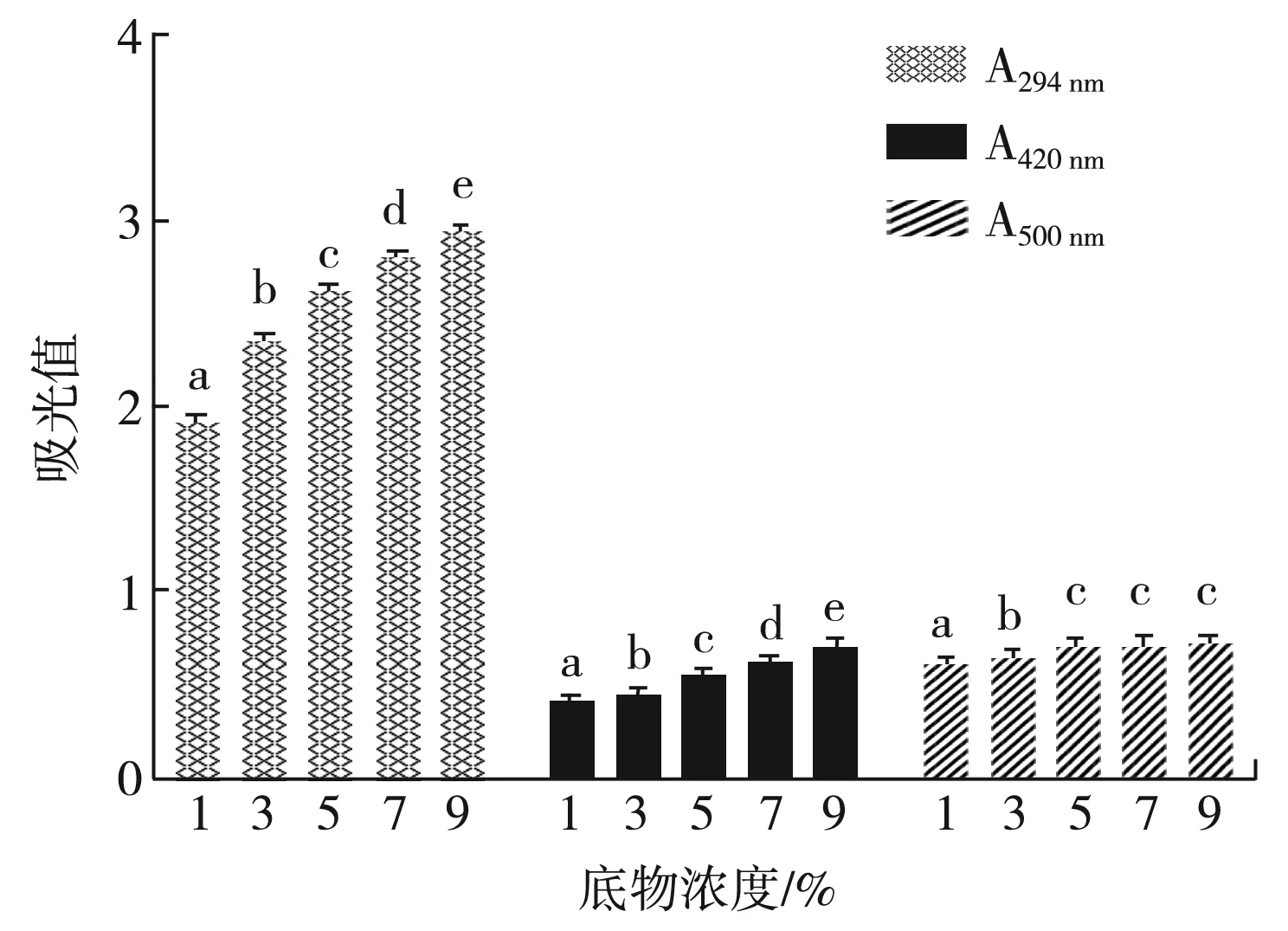

1.3.2.5 反应底物浓度的选择

将分离乳清蛋白与沙蒿胶多糖以5∶1的比例混合,反应物浓度分别设为1%、3%、5%、7%、9%(W/W),调节pH至10.5,在90 ℃反应120 min分别取样,测定复合乳化体系的美拉德反应中间产物、褐变值和乳化活性。

1.3.2.6 沙蒿多糖和蛋白比例的选择

将分离乳清蛋白与沙蒿胶多糖以2∶3、1∶1、3∶2、3∶1、5∶1 的比例混合,反应物浓度为5%(W/W),初始pH为10.5,90 ℃反应至120 min时分别测定复合乳化体系的美拉德反应中间产物、褐变值和乳化活性。

1.3.3 响应面试验

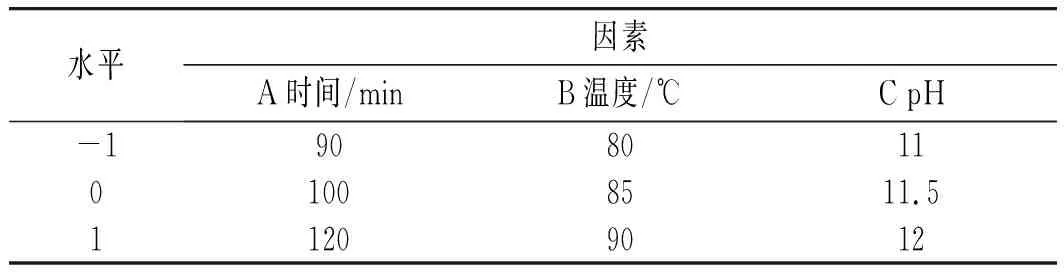

根据单因素试验结果选择时间、温度和pH 3个主要因素,依据Box-Benhnken设计原理建立模型。以乳化活性和乳化稳定性为响应指标优化改良沙蒿胶多糖乳化性的最佳工艺条件,试验因素和水平见表1。

表1 响应面试验的因素水平Table 1 The factors and levels of response surface experiment

1.3.4 美拉德反应中间产物含量和褐变程度的测定

美拉德反应中间产物特征性吸收波长为290 nm,最终产物特征吸收波长为420 nm,故用波长290 nm和 420 nm处的吸光度表示美拉德反应的程度[9]。使用 0.1% SDS 溶液稀释至蛋白浓度为 0.2%(W/V),在294 nm和 420 nm下测定吸光值。

1.3.5 复合乳化体系乳化活性和乳化稳定性的测定

参考王帅静等[10]的方法略作改动,取10 mL样液用蒸馏水稀释至100 mL。加10 mL菜籽油,中等速率剪切2 min,制成乳状液从底部取样50 μL分散于5 mL的0.1% SDS溶液中。于500 nm波长下测定该稀释液的吸光度A0,放置10 min后,测定吸光度A10。用0 min的吸光度A0表示乳化活性,乳化稳定性ES按公式(1)进行计算:

乳化稳定指数ES(min)=(A0×t)/(A0-At)。

(1)

式中:ES为乳化稳定性(min);t为两次测定乳化稳定性的时间间隔(min);A0为起始吸光度;At为放置t min后的吸光度。

1.3.6 数据处理

采用SPSS 22软件进行数据处理,GraphPad Prism 8.0.1软件进行单因素试验作图,Design Expert 11软件进行响应面图的绘制和分析。

2 结果与分析

2.1 单因素试验

2.1.1 反应时间对复合乳化体系的影响

由图1可知,复合乳化体系的美拉德中间产物含量随着反应时间的增加呈现先增大后减小的趋势,而褐变指数在反应前期随热处理时间的延长显著性增大(P<0.05),后期有所下降趋于稳定;这可能是因为美拉德反应中期会生成高活性的无色小分子中间产物,如Amadori重排产物形成的还原酮,以及它们在Strecker反应后生成的小分子醛类等,这些中间产物在294 nm处有紫外吸收;其后中间产物经过环化、脱氢、Retro-Aldol反应、重排、异构化,最后缩合形成棕色含氮聚合物或者共聚物——类黑素,其在420 nm处有可见光吸收[11-12]。

图1 时间对复合乳化体系的影响Fig.1 The effect of time on composite emulsion system

美拉德反应中蛋白质-多糖的共价复合主要是发生在反应初级阶段的Amadori重排,因此反应时间长短对复合乳化体系的乳化性影响很大。由图1可知,反应前期随着反应时间的延长,乳化活性缓慢升高,在120 min左右达到最大之后乳化活性缓慢下降,但无显著性差异(P>0.05)。可能是因为前期小肽或蛋白质发生了交联,同时糖或糖降解产物与蛋白反应,生成具有良好乳化活性的产物;随着反应时间的增长,发生环化和降解等反应导致MRPs分子量的差别逐渐增大继而对产物的乳化活性造成负面影响[13]。综上,选取120 min作为反应时间。

2.1.2 温度对复合乳化体系的影响

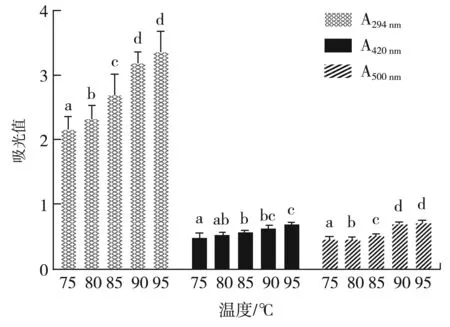

图2 温度对复合乳化体系的影响Fig.2 The effect of temperature on composite emulsion system

由图2可知,乳化活性在 90,95 ℃时具有最高值,与低温下反应产物的乳化活性有显著性差异(P<0.05),可能是因为温度较高时反应速度较快且反应程度大,有利于生成有较好乳化活性的大分子交联产物。由于水浴温度超过95 ℃后溶液极易沸腾,不仅难以继续升温而且会影响仪器的稳定性,因此试验选取温度范围截至95 ℃。综合考虑以上几点因素,选取95 ℃为加热条件进行下一步优化。

2.1.3 起始pH对复合乳化体系的影响

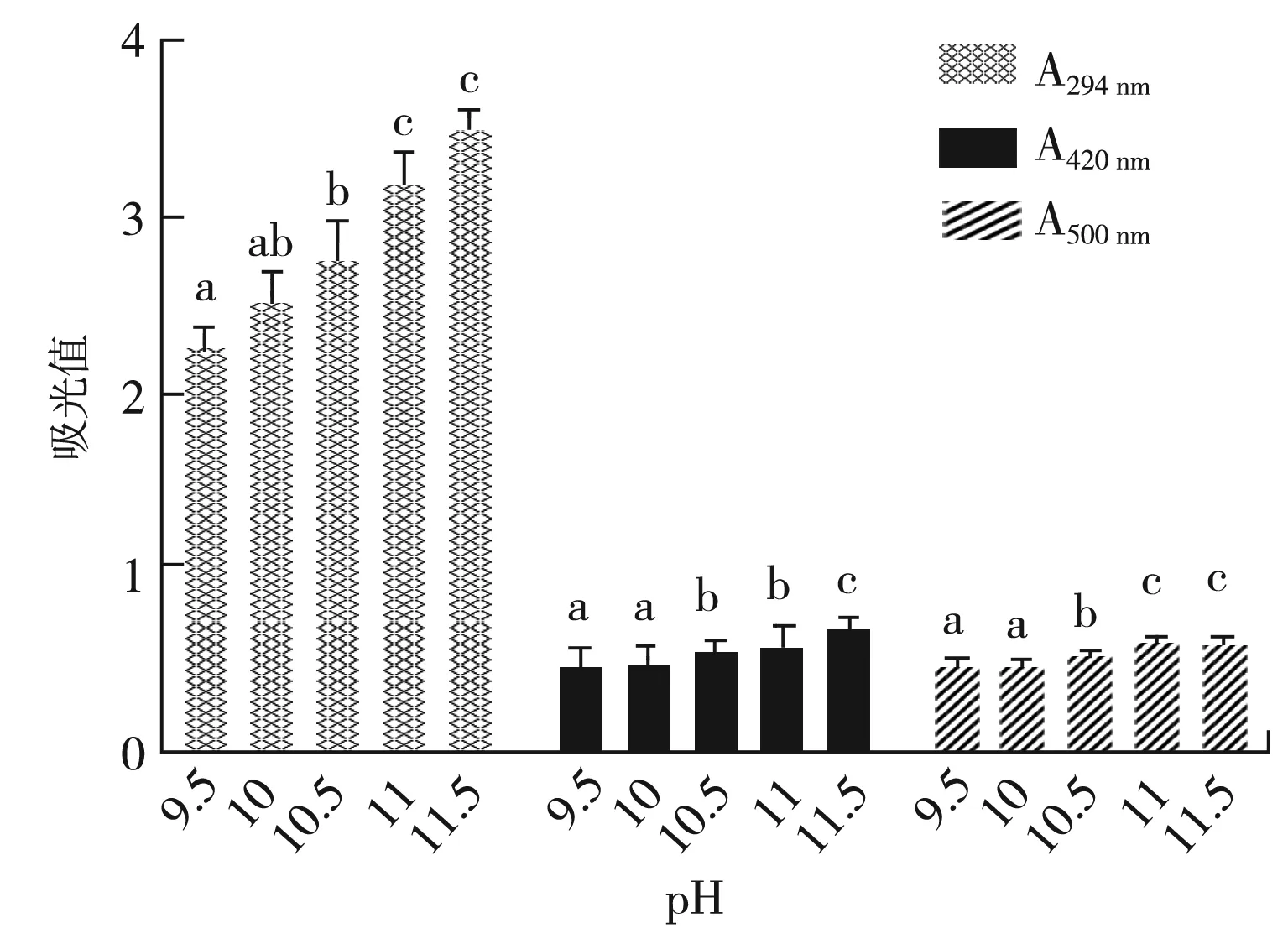

图3 pH 对复合乳化体系的影响Fig.3 The effect of pH value on composite emulsion system

一般来说,美拉德反应在酸性条件下速率较慢,在碱性条件下速率较快,即美拉德反应一般会随体系初始pH 值的升高而加剧[14]。由图3可知,褐变程度和中间产物都随着反应起始pH的升高而增高,呈显著性差异(P<0.05)。这可能是由于蛋白质的游离氨基随着pH的升高非质子化的部分增加,亲核作用和反应活性增强有利于美拉德反应进行[15]。此外,较高的pH值离乳清分离蛋白的等电点较远,引起较强的分子内静电排斥力,导致更大的分散程度、更高的溶解度和更多的反应性氨基暴露,这些都有助于改善接枝反应[16]。随着pH增大,乳化活性也逐渐增大且在pH为11时乳化活性表现为最佳,而pH升到11.5时乳化活性稍有下降但是无显著性差异。综合以上几点因素,选取pH为11进行下一步优化。

2.1.4 多糖与蛋白比例对复合乳化体系的影响

图4 多糖蛋白比例对复合乳化体系的影响Fig.4 The effect of the ratio of polysaccharide and protein on composite emulsion system

由图4可知,随着沙蒿多糖与蛋白的质量比例增加,反应中间产物和褐变程度显著增加(P<0.05),这可能是由于随着沙蒿多糖与蛋白的质量比例升高,蛋白质含量增加使得反应活性大幅度提升。而乳化活性在多糖与蛋白质量比例为1∶5时最大,而后随着蛋白增加,复合乳化体系的乳化活性减小,可能是因为蛋白质含量过多导致反应进程过快,影响沙蒿胶多糖的糖醛酸与氨基酸充分结合形成具有乳化活性的产物,不利于得到具有优良乳化活性的复合乳化体系。因此,选取沙蒿多糖与蛋白的质量比例为1∶5进行下一步优化。

2.1.5 蛋白质种类对复合乳化体系的影响

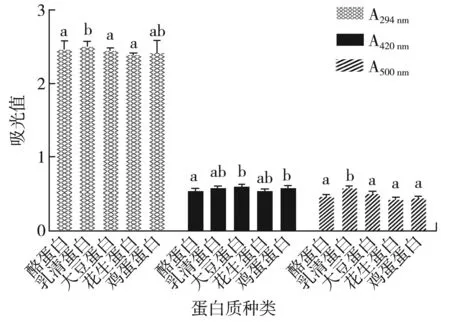

图5 蛋白质种类对复合乳化体系的影响Fig.5 The effect of protein types on composite emulsion system

选择5种常见的优质蛋白质进行对比(采用凯氏定氮法[17]测定5种蛋白质的蛋白含量,确保其蛋白含量一致)。由图5可知,分离乳清蛋白复合乳化体系的乳化活性、美拉德反应中间产物和褐变程度均显著高于其他蛋白质(P<0.05),结果表明分离乳清蛋白比其他蛋白更易与沙蒿多糖反应。可能是由于乳清分离蛋白的分子是双亲分子,当乳清蛋白溶解于水中时其亲水性基团朝向外侧而疏水基团聚集朝内,形成胶束使水油体系保持平衡的能力,这样的结构赋予了其良好的表面活性,使反应产物具备优良的乳化性[18],故选择分离乳清蛋白作为优化试验的蛋白质。

2.1.6 反应底物浓度对复合乳化体系的影响

图6 底物浓度对复合乳化体系的影响Fig.6 The effect of substrate concentration on composite emulsion system

由图6可知,随着乳清分离蛋白浓度的不断增大,反应体系的褐变程度、中间产物生成量和乳化活性均显著提高(P<0.05)。蛋白浓度的适当增加有利于形成乳化活性较好的复合乳化体系,但蛋白浓度过大溶液的黏度也会增加,则不利于反应生成具有良好乳化活性的复合乳化剂。综上,选择浓度为5%进行工艺优化试验。

2.2 响应面试验设计及结果

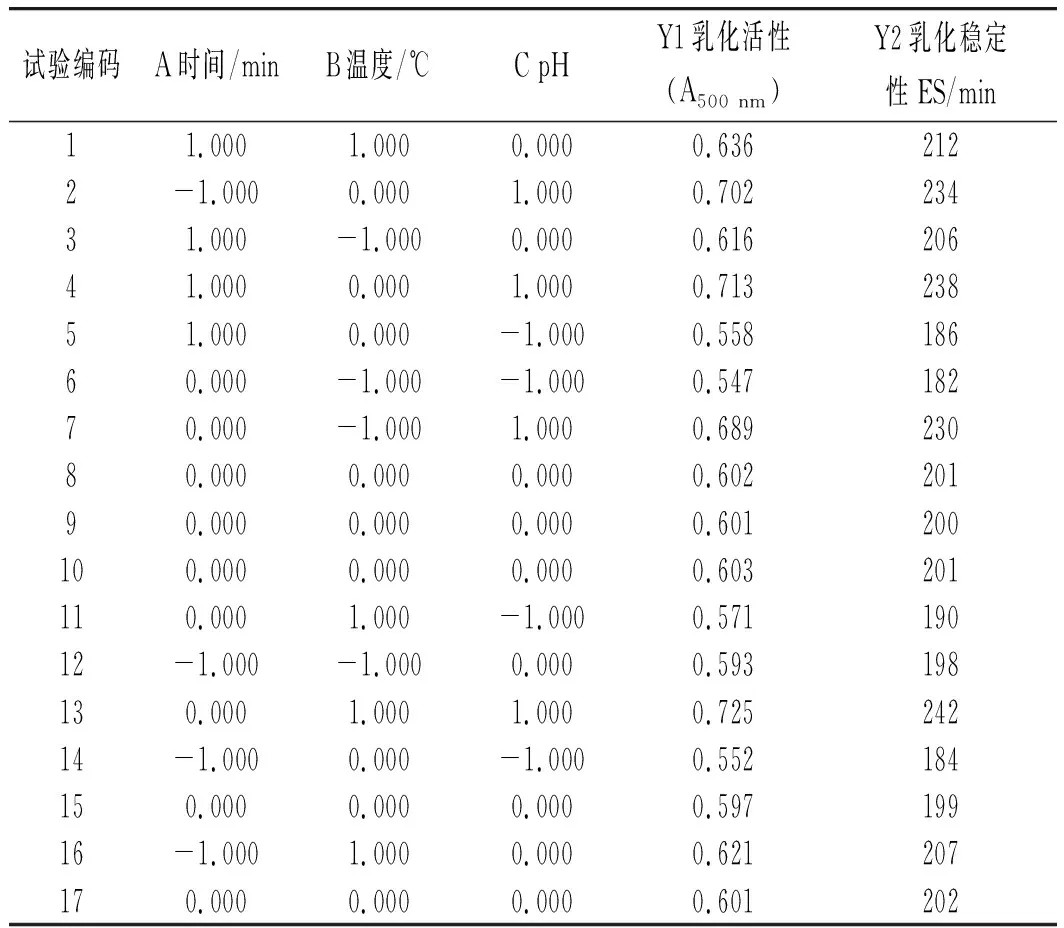

根据单因素试验结果选择pH值、温度和时间为自变量,以产物的乳化性和乳化稳定性作为响应值,采用Box-Behnken对改良沙蒿多糖乳化性工艺参数进行优化,结果见表2。

表2 Box-Behnken试验设计及结果

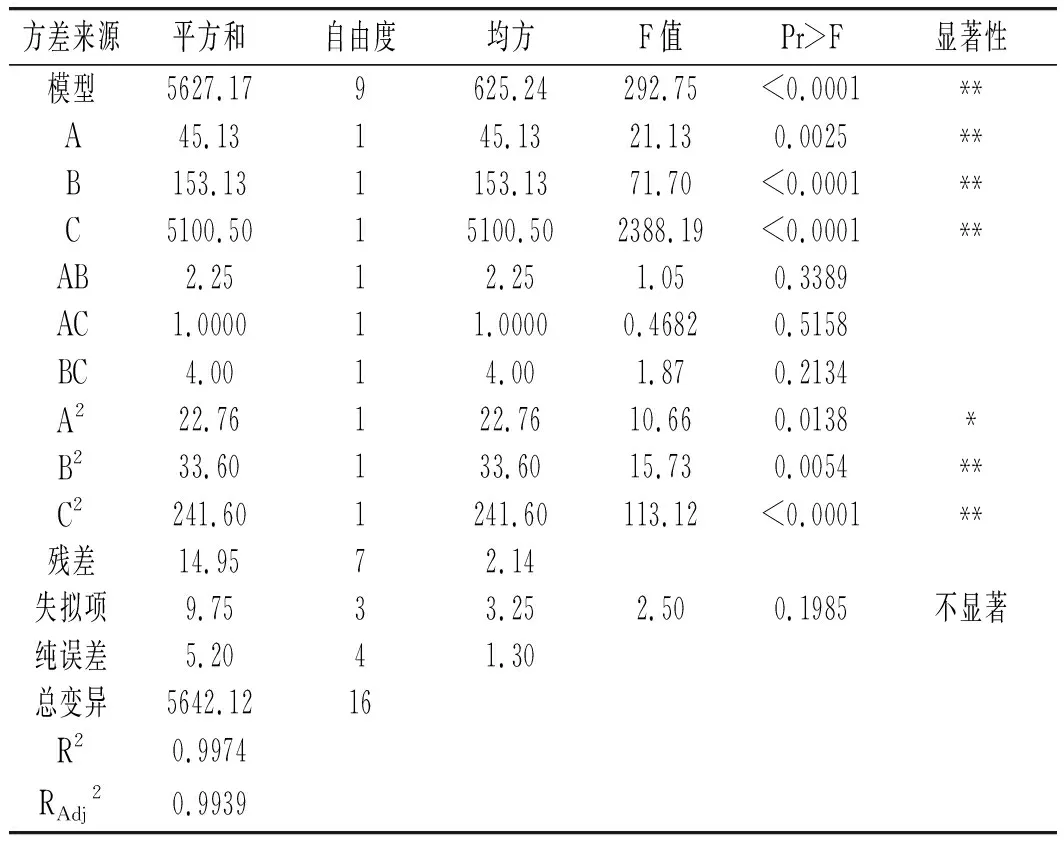

2.3 回归模型方差分析

采用Design Expert 11软件进行方差分析和多元回归拟合分析,得到A(时间)、B(温度)、C(pH)与响应值乳化性和乳化稳定性的二次多项回归模型:

Y1=0.6008+0.0069A+0.0135B+0.0751C-0.0020AB+0.0012AC+0.0030BC+0.0070A2+0.0087B2+0.0235C2。

Y2=200.6+2.375A+4.375B+25.25C-0.75AB+0.5AC+1BC+2.325A2+2.825B2+7.575C2。

表3 复合乳化体系乳化活性拟合多元二次方程模型的方差分析Table 3 Analysis of variance of emulsifying property fitting multiple quadratic equation model for composite emulsion system

表4 复合乳化体系的乳化稳定性拟合多元二次方程模型的方差分析Table 4 Analysis of variance for each term in the fitted quadratic polynomial models for emulsion stability of composite emulsion system

由表3和表4可知,方差分析的Prob>F值小于0.05,并且在95%的置信水平上具有统计学意义,因此ANOVA证实了统计模型的充分性。乳化活力和乳化稳定性两个回归模型均为极显著,失拟误差为不显著,说明模型的拟合度较高,可进行可靠预测。响应值为乳化活力的模型中R2=0.9979、RAdj2=0.9953,表示该模型能够反映99.53%响应值的变化,说明该模型与实际情况有很好的拟合性,可以用来解释说明各数据变化和参数之间的关系。经F检验,回归方程中A、B、C、A2、B2、C2各项对乳化活力值的影响为极显著(P<0.01),各交互作用均不显著。离散系数(C.V.,%)表示试验的精确度,数值越大表明试验的可靠性越差。本试验C.V.值为0.6226%,试验数值较小,说明试验的可靠性较好。在响应值为乳化稳定性的模型中R2=0.9974、RAdj2=0.9939,则表示该模型能够反映99.39%响应值的变化。经F检验,回归方程中A、B、C、B2、C2各项对乳化稳定性的影响为极显著(P<0.01),A2对乳化稳定性的影响显著(P<0.05),各交互而作用均不显著。C.V.值为0.7047%,试验数值较小,进一步地反映了试验的可靠性。

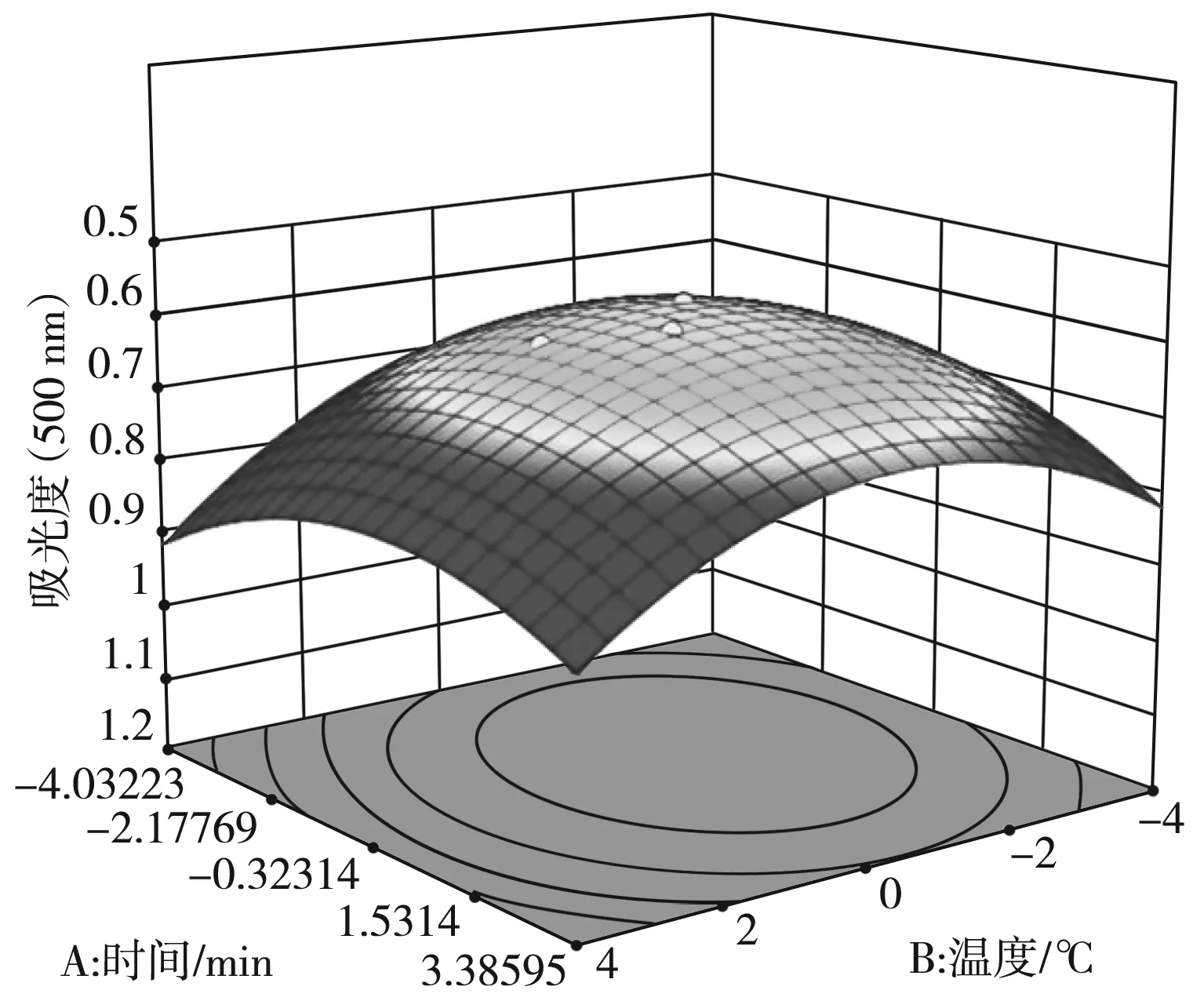

2.4 交互作用分析

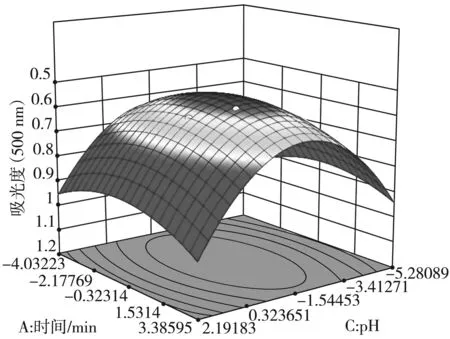

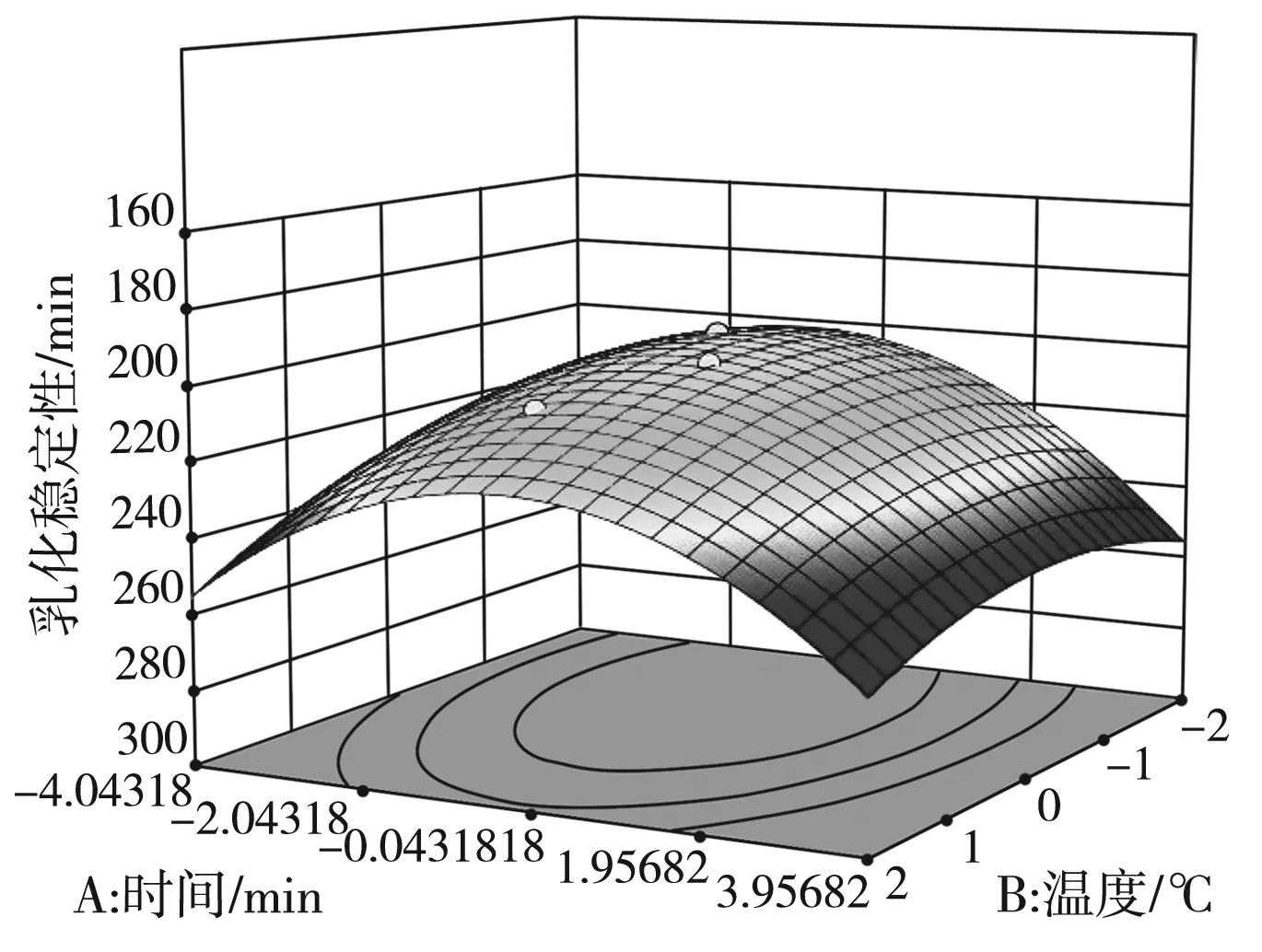

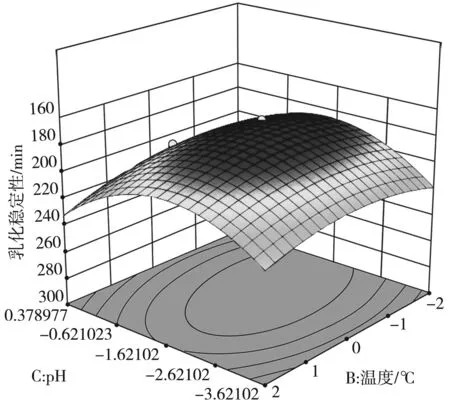

响应面图曲面坡度陡峭和等高线密集呈成椭圆形表示两因素的交互影响大,而坡度平缓、等高线呈圆形则与之相反。响应面开口向下且呈凸形曲线时说明响应面存在最大值,表明最优参数在所设计的因素水平范围内[19]。通过对时间、温度、pH 3个因素两两交互分析,探究每两个因素对响应值乳化性和乳化稳定性的影响。各因素对响应值乳化活性和乳化稳定性的影响见图7~图12。

图7 时间和温度对乳化活性的影响Fig.7 Effects of time and temperature on emulsifying property

图8 时间和pH对乳化活性的影响Fig.8 Effects of time and pH value on emulsifying property

图10 时间和温度对乳化稳定性的影响Fig.10 Effects of time and temperature on emulsifying stability

图11 时间和pH对乳化稳定性的影响Fig.11 Effects of time and pH value on emulsifying stability

图12 温度和 pH对乳化稳定性的影响Fig.12 Effects of temperature and pH value on emulsifying stability

由图7~图12可知各变量与变量之间对响应值的影响,A(时间)、B(温度)和C(pH) 3个因素对乳化性和乳化稳定性的影响结果中其等高线均趋向于圆形,说明温度和时间、温度和pH、时间和pH的两两交互因素对响应值乳化性和乳化稳定性的影响不显著(P>0.05)。结合表中交互项值的分析结果表明变量温度、时间、pH对响应值乳化性和乳化稳定性均有较大影响[20]。

2.5 最优工艺验证

采用Design-Expert 11求出被检变量的最优值,即最佳工艺参数为时间117.965 min、温度89.624 ℃、pH 11.995,Y1为0.732,Y2为244.028 min。为了使工艺参数更加符合实际生产生活,将工艺参数取整得最佳工艺时间为118 min,温度为90 ℃,pH为12。为了验证该最佳工艺的可靠性,进行3次验证试验,得到平均值Y1=0.715,Y2=240.25 min,非常接近预测值。因此,该多元二次回归方程能够准确预测此工艺乳化性和乳化稳定性。

3 结论

以沙蒿胶多糖为原料,基于单因素试验,采用响应面分析法对改良沙蒿多糖乳化性的工艺参数进行优化,验证试验确定最佳生产工艺条件为:添加的蛋白为分离乳清蛋白,底物浓度为5%,多糖与分离乳清蛋白的比例为1∶5,时间为118 min,温度控制在90 ℃,pH值为12时,在此工艺条件下得到的乳化活性为0.732,乳化稳定性为244.028 min。