“双碳”目标下推进高耗能行业绿色发展的思考

2022-02-13王煦

王煦

2020年9月22日,习近平总书记在第七十五届联合国大会一般性辩论上郑重宣布了我国的碳排放碳达峰目标,“双碳”目标是我国向世界做出的庄严承诺,也会带来一场广泛而深刻的经济社会变革。我国当前正处于工业化城镇化深入推进阶段,一方面经济要高质量发展,另一方面产业结构偏重、能源结构偏煤,这种重化特征制约经济的高质量发展。因此当前国家必须立足国情,以工业领域的“重头”高耗能行业为着力点,推动其绿色发展,为实现“双碳”目标打下良好基础。

一、“双碳”目标对高耗能行业绿色发展提出紧迫要求

高耗能行业也被称为能源消耗密集型产业,指的是生产过程中耗能较多,单位产出能耗较高的产业。国家统计局以行业总体耗能及单位增加值能耗为标准,把石油煤炭及其他燃料加工业、化学原料及化学制品制造业、非金属矿物制品业、黑色金属冶炼及压延加工业、有色金属冶炼及压延加工业、电力热力生产和供应业六大行业列为高耗能行业。

(一)多年来高耗能行业持续保持规模优势

高耗能行业是我国国民经济的重要组成部分,其产品性质和工艺特点决定了行业的高耗能属性[1]。在我国长期经济建设和城镇化过程中,高耗能行业对稳定市场供给、促进经济增长发挥了重要支撑作用,是国民经济健康稳定运行的压舱石。当前,我国正处于新旧动能转换期,一些高耗能行业产品是国家战略性新兴产业的重要原材料,对国家原材料供应链安全稳定起保驾护航的作用。在一些能源富集地区、工业大省及老工业基地,高耗能行业是地方的支柱产业,对拉动地方经济增长和稳定就业起不可替代的作用。根据国家统计局的数据,多年来我国高耗能行业的主要产品产量一直居全球首位,比如2021年粗钢产量达到10.35亿吨,水泥产量23.78亿吨,平板玻璃产量10.19亿重量箱。

(二)高耗能行业是工业领域能源消费和碳排放主体

根据国家统计局发布的数据,2020年全社会能源消费总量是49.83亿吨标准煤,工业能源消费总量是33.26亿吨标准煤,占全社会能源消费总量的66.7%。六大高耗能行业能源消费量总和是25.18亿吨标准煤,占全社会能源消费总量的50.5%,占工业能源消费总量的75.7%。由于2020年已经受到新冠肺炎疫情的影响,为避免数据失真,再看2019年的数据。2019年全社会能源消费总量是48.75亿吨标准煤,工业能源消费总量是32.25亿吨标准煤,占全社会能源消费总量的66.2%。六大高耗能行业能源消费量总和是24.08亿吨,占全社会能源消费总量的49.4%,占工业能源消费总量的74.7%。对比2019年和2020年数据,可以看出总体趋势基本相同,工业能耗约占我国能源消费总量的66%左右,而高耗能行业能耗占我国能源消费总量的50%左右,占工业能源消费总量的75%。二氧化碳排放和能源消费总量挂钩,呈较强的正相关关系,数据表明六大高耗能行业是我国能源消费和碳排放的主体,实现“双碳”目标需把重点放在高耗能行业上。

(三)实现“双碳”目标需要高耗能行业实现绿色发展

“十四五”是碳达峰的关键期、窗口期,工业是实现“双碳”目标的主战场,高耗能行业是实现“双碳”目标的主力军。根据生态环境部统计,高耗能行业既是污染物排放大户,也是二氧化碳排放的主要来源,炼油、钢铁、水泥、有色金属冶炼、煤化工和火电行业贡献的二氧化硫、氮氧化物和颗粒物三种污染物排放量分别占全国工业行业污染物排放量的86.5%、44.5%、22.7%,这六个行业二氧化碳排放量占全国排放总量的一半以上[2]。实现“双碳”目标,迫切要求高耗能行业节能降碳,减污增效,实现绿色发展。

二、制约高耗能行业绿色发展的瓶颈

(一)产能过剩与高端产品供给不足同时并存

产能过剩是高耗能行业长期存在的主要问题,也是当前高耗能行业实现绿色转型面临的难题之一。近十多年来,我国出台了一系列文件政策解决产能过剩的问题,如《国务院关于加快推进产能过剩行业结构调整的通知》《关于防止高耗能行业重新盲目扩张的通知》《关于化解产能严重过剩矛盾的指导意见》等。在长期化解过剩产能的过程中,高耗能行业的落后产能已经基本出清,但过剩产能仍然存在。根据国家统计局的数据,2019—2022年前三季度,化学原料和化学制品制造业产能利用率在74.5%—78.1%的区间内波动,非金属矿物制品业产能利用率在66.9%—70.3%的区间内波动,黑色金属冶炼和压延加工业产能利用率在77.1%—80%的区间内波动,有色金属冶炼和压延加工业产能利用率在78.5%—79.8%的区间内波动。通常产能利用率小于1表示,实际表现为投资带动的生产潜能未完全被利用,或被利用条件下生产的产品未完全被市场消耗掉[3]。从表1的数据可以看出,不同行业的产能过剩情况表现有差别,非金属矿物制品业产能过剩更为严重。在高耗能行业产能过剩的同时,大部分高耗能行业以生产初级产品为主,高精尖产品比如特种钢等还需要依赖进口(见表1)。

表1 2019-2022年前3季度部分高耗能行业的产能利用率

(二)节能空间和潜力不断缩小

高耗能行业的节能减排主要是通过技术节能、管理节能和结构节能三个途径实现。“十一五”“十二五”和“十三五”期间,我国规模以上工业单位增加值能耗分别下降26%、28%和16%,2021年进一步下降5.6%[4],其中技术节能做出了重大贡献。截至目前,成本低、见效快的节能技术和工程已被广泛推广和普遍应用实施,剩下的技术投资大、应用少,从技术和管理层面节能挖潜的难度进一步加大。结构节能是一项长期的工作,难度很大,见效慢,在没有颠覆性的技术创新出现之前,未来工业节能潜力将不断收窄。

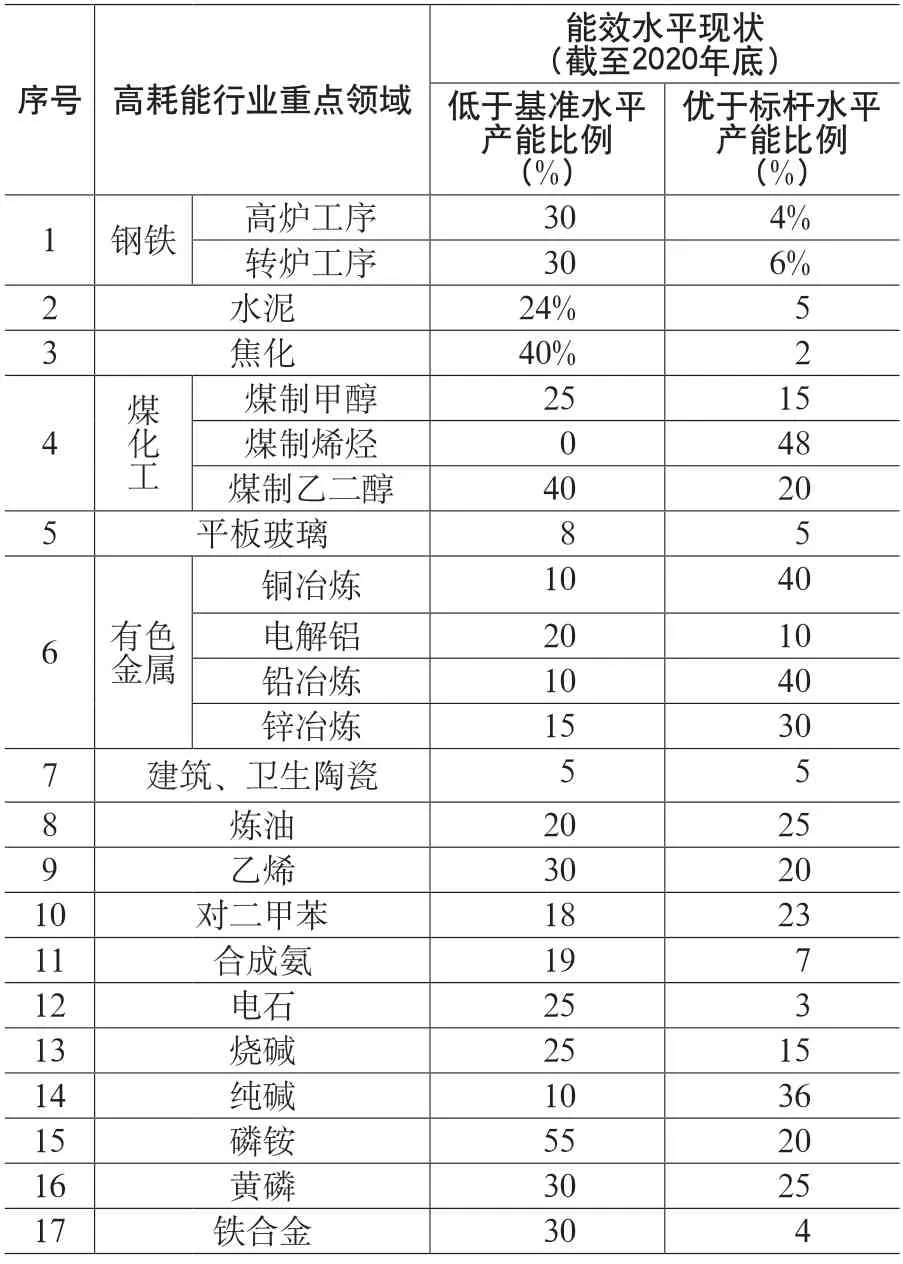

(三)行业整体能效水平偏低

2015年工业和信息化部、国家发展改革委、质检总局三部委制定了《高耗能行业能效“领跑者”制度实施细则》,选择乙烯、合成氨、水泥、平板玻璃、电解铝等行业先行先试,并在后来逐步扩展范围,形成了覆盖钢铁、石化和化工、建材、有色金属、轻工等高耗能行业的能效“领跑者”制度。伴随能效“领跑者”制度的实施,高耗能行业能效水平比之前有明显提高。但是2022年国家发展改革委等四部委发布了《高耗能行业重点领域节能降碳改造升级实施指南(2022年版)》,显示了高耗能行业能效水平现状仍不容乐观。如表2所示,截至2020年底,17个高耗能行业重点领域低于能效基准水平的产能比例在0~55%之间,其中大于等于30%的行业涉及8个,高耗能行业能效水平偏低的现状有待改进。以钢铁和水泥这两个行业为例,钢铁行业高炉工序能效优于标杆水平的产能约占4%,能效低于基准水平的产能约占30%;转炉工序能效优于标杆水平的产能约占6%,能效低于基准水平的产能约占30%。水泥行业能效优于标杆水平的产能约占5%,能效低于基准水平的产能约占24%。

表2 高耗能行业重点领域能效水平现状

(四)行业间耦合利用大宗固废资源的途径单一

近些年,我国一直积极推动大宗固废综合利用,在一系列政策措施的引导下,资源利用效率和以前相比有了大幅提升。2021年,我国大宗固废综合利用率达到56.8%,比2012年提高了近16个百分点[5]。从利用途径看,大宗固废资源的利用途径非常单一,主要以建材建筑应用为主,水泥、混凝土、新型墙材等建材产品消耗的工业固废量近似占到工业固废利用总量的70%,跨行业的资源循环综合利用模式还未形成。

三、推进高耗能行业绿色发展的重点

(一)调整优化结构向低能耗高价值转型

在钢铁、水泥、平板玻璃等行业严格落实产能置换实施办法,特别是要坚决遏制高耗能行业违规新增产能。在此基础上,以能效为抓手,通过市场化、法制化手段逐步化解过剩产能,优化存量。具体做法是对不同能效的企业实施分类管理,设置过渡期,引导规定时限内没有将能效水平改造提升至基准水平的低效产能有序退出,鼓励介于基准水平和标杆水平之间的企业实施改造升级,向标杆水平靠拢。另外,要调整产品结构,推动高耗能行业供给侧结构性改革。高耗能行业降低单位产品能耗,就是要提升产品价值,将产业要素尽量向高端产品集中,在生产高技术和高附加值产品上加大投入,在耗费同等能源资源的条件下创造更多增加值。比如有色金属行业重点开发高质原材料和高精尖产品,突破8N级高纯金属及其化合物,芯片、半导体、飞机发动机、新能源用“卡脖子”产品等。

(二)加大绿色低碳技术创新应用

技术创新能从根本上推动高耗能行业减污降碳、协同增效,实现绿色低碳发展。对促进行业绿色发展的共性技术、关键核心技术工艺,要发挥新型举国体制优势,整合各方资源,“政产学研用”紧密配合,加大研发攻关力度,解决行业绿色发展的共性难题。对已经成熟可以产业化应用的技术,要以企业为主体,推广应用先进适用的绿色低碳技术。将绿色低碳技术创新贯穿于企业生产全过程,推动先进适用的绿色低碳技术快速大规模应用和迭代升级,促进高耗能行业提高能源资源利用效率,减少二氧化碳和污染物排放,加快绿色转型进程。另外,要依托重点科研院所、高校和行业协会,联合高耗能行业龙头企业,建立行业公共创新平台和创新中心,构建覆盖高耗能行业全产业链的创新生态,强化技术创新对高耗能行业绿色发展的引领作用。

(三)数字赋能绿色制造

一是利用数字技术提升生产全过程和产业链的绿色化程度。数字化转型已是大势所趋。数字产业化和产业数字化作为数字经济的核心组成部分,通过产业变革为绿色发展提供广阔空间[6]。在高耗能行业加快数字化改造,推动制造过程的关键工艺装备智能感知,将数据要素嵌入生产各环节,实现生产过程智能分析和精益化管理,以信息化、数字化和智能化赋能绿色制造。将云计算、大数据、物联网、工业互联网、5G等新一代信息技术与产品设计、生产制造、使用、回收利用等供应链各环节深度融合,推动全产业链绿色化。二是加大能源管理中心的建设力度。能源管理中心建设示范是工业和信息化部会同财政部2009年开始推动的一项重点工作,以钢铁、有色、化工、建材等高耗能行业为主。实践表明,建设能源管理中心有助于企业加强生产过程能源消耗的监测,实施精细化管理,显著提高企业的能源利用效率,降低企业能耗。在高耗能行业继续推广建设能源管理中心,使之覆盖到更多的企业,强化企业对能源消耗数据的实时采集、分析和控制。三是实施数字化碳管理。建设了能源管理中心的企业,可以依托能源管理中心,进行碳排放监测,协同推进用能数据与碳排放数据的收集、分析,实施数字化碳管理。

(四)打造跨行业的循环经济产业链

在高耗能行业间开展横向链接,推动不同行业的企业以物质流、能量流为媒介进行链接共生,融合创新,实现原料互供、资源共享、协同节能提效,打造跨行业的循环经济产业链。一是余热余压循环利用产业链。提升余热余压资源化利用比例,利用余压势能和热能驱动机械、为城市供热或转化为电能。二是大宗固体废物资源化利用产业链。用以高炉矿渣、粉煤灰等为主要原料的超细粉替代水泥混合材,减少水泥、水泥熟料消耗量。以煤矸石、工业副产石膏、建筑垃圾等固废为主要原料生产制造绿色建材等。三是产业耦合发展的资源循环利用产业链。比如炼化、煤化工企业构建首尾相连、互为供需和生产装置互联互通的产业链。利用钢铁、焦化企业副产煤气生产高附加值化工产品,钢化联产、炼化集成、煤化电热一体化和多联产发展等。

■远望万寿|原永红/摄

(五)源头替代优化用能结构

煤炭目前仍是我国高耗能行业的主要能源,要实现“双碳”目标,需逐步降低煤炭在能源消费中的比重,不断优化高耗能行业的用能结构。一是逐步提高绿色能源使用比例。高耗能行业企业在可行的条件下利用自有设施、场地实施太阳能利用、余热余压利用、分布式发电等,不断提升能源自给能力,减少化石能源的使用。二是提高电气化程度。在高耗能行业中推广电能替代,以电代煤,引导企业在加热、烘干、蒸汽供应等环节应用电炉钢、电锅炉、电窑炉、高温热泵等装备,逐步提升电气化比重。三是推广燃料替代技术。比如水泥行业积极推广应用替代燃料技术,以生物质、废旧轮胎等燃料代替部分原煤消耗。

四、推进高耗能行业绿色发展的建议

(一)加大政策支持力度

税收政策方面,尽快研究出台支持高耗能行业企业进行绿色低碳专项技改的税收优惠政策。金融方面,搭建金融机构与高耗能行业企业对接平台,充分发挥碳减排支持工具等绿色金融政策的作用,加强金融机构对余热余压利用、清洁能源使用、新型电力系统改造等碳减排项目的优惠融资支持。另外,用好政府采购政策工具,加大对绿色低碳产品的政府采购力度。

(二)逐步完善绿色低碳的相关标准

一是要根据行业发展实际动态调整完善能效标准。能效水平已经成为“十四五”淘汰高耗能行业低端产能的新手段,标准的先进性和科学性成为关键,能效基准水平、标杆水平要反映行业发展实际和先进趋势,根据实际情况进行动态调整和补充完善。二是填补绿色制造体系标准空白。补齐绿色工厂、绿色供应链的行业标准缺项,建立完整的分行业绿色工厂和绿色供应链标准体系。另外,扩大绿色产品标准覆盖面。三是制修订高耗能行业碳排放核算方法及相关标准。

(三)持续深入推进绿色制造体系建设

一是在高耗能行业中,持续深入推进绿色工厂、绿色产品、绿色供应链示范建设,将绿色制造体系建设覆盖范围扩大到更多的高耗能行业企业。同时,加强动态监管,引导企业建立绿色低碳发展的长效机制。二是将绿色供应链建设重点从以电子电器、汽车等离散型行业为主转为离散型与流程型行业并重,强化高耗能行业企业的绿色供应链建设与管理,行业龙头企业发挥引领作用,带动供应链绿色发展水平整体提升。

(四)组织开展绿色制造的相关培训

高耗能行业的绿色转型能否成功,关键靠人才,大批具备绿色制造知识和能力的员工是企业、行业实现绿色发展的关键。由政府牵头,充分发挥第三方机构力量,对高耗能行业企业开展以数字技术应用、绿色制造体系建设、能源管理、碳排放统计核算等为重点的绿色制造专项培训,提升高耗能行业从业人员的专业能力水平。