汽车主机厂涂装车间洁净度系统管理策略的探讨

2021-12-24张治红宋淼李杰

张治红 宋淼 李杰

中图分类号:U468.2+1 文献标识码:A 文章编号:1004-0226(2021)12-0095-06

在早前的文献中多以颗粒作为洁净度的代名词,其实从系统角度讲,颗粒问题只是洁净度管理中的一个突出方面。漆面平整、光滑、无杂物是漆膜的关键特性和重要特性,控制漆面洁净度尤为重要。漆面颗粒、纤维等污染物是油漆表面的主要缺陷。也被视为涂装行业难以根治的顽症,一旦管理不当会造成后续处理工作量大、修复效率低等问题。所以,洁净度管理工作是涂装车间的重要且必要的工作之一,同时又涵盖人、机、料、法、环、测等所有生产要素,具有管理范围广、投入成本高的特点。

1汽车主机厂涂装车间洁净度管理的特点

1.1管理范围广

洁净度受全生产要素以及现场管理的各个活动影响,涂装环节中的所有工序均与之相关,故洁净度管理范围极广,且管理难度较大。

1.2管理系统复杂

因影响的工序及要素多,且生产要素之间存在较大的相互影响,因此洁净度管理工作系统复杂。

1.3投入成本高

因为洁净度管理本身的特点,导致其管理成本高,而管理不良造成的处置后果、成本则更高。

2运用工具说明

洁净度管理提升主要运用了“5M1E分析法”“PDCA循环”“5S管理”和“看板管理”四种现场管理工具。

2.1 5M1E分析法

现场洁净度管理工作涉及到人、机、料、法、环、测各生产要素的影响,故应用5M1E要素分析法进行各要素分析,梳理各要素对洁净度管理的影响和改善空间、贡献。应用5M1E分析法确定主要影响因素,为改善活动提供落脚点,同时为其他管理工具的使用提供基础支持。各生产要素对洁净度的影响如表1所示。

2.2 PDCA循环

洁净度管理是一项典型的持续改进的工作,需要持续性开展和提升,故应用PDCA循环迭代法对5M1E分析法梳理的生产要素进行改进和提升。同时,为检查洁净度管理工作的效果,相关工作的绩效达成情况,需应用PDCA循环的方法分析结果、改进工作计划。

2.3 5S管理

5S管理方法是一切现场管理方法的基础,从实际意义上讲,5S的方法是保持作业区域洁净度的重要环节和具体日常工作的体现;从文化意义上讲,5S管理过程形成的执行素养为洁净度管理的有效执行和长期维持形成有力的文化支撑。

2.4看板管理

为了保证过程执行的可控性并及时发现过程异常,同时也为了现场管理的便捷性,需要开展目视化活动,这也是本次改善的主要管理承载工具。通过看板管理的方法,将现场管理的标准、异常处置的方法、启动改进的触发机制等规范目视化,把上述工具形成的规范、成果进行简明与高效管理。

3系统管控方法

3.1洁净度管控五步法

开展洁净度现场管理提升工作按照5S推进→5M1E分析→PDCA分析→看板管理→效果评价的顺序开展;开展5S管理消除现场可见的洁净度管理问题,进入5M1E分析生产要素洁净度影响的重要环节和需改善点,运用PDCA循环改善的方法逐项解决问题点,将洁净度重点管理活动进行目视化推进,形成持续的现场管控与提升。

3.2开展步骤

运用四个现场管理的基本工具,开展洁净度管理的步骤如下。

3.2.1 5S管理秩序的养成

在推进5s管理工作过程中,除常规的整理、整顿外,重点开展洁净度区域责任制,推广现场5S管理评价表,将重点区域5S管理要求照片化目视等工作,逐步提高现场5S管理水平。

阶段一:区域责任制,将车间各区域按照就近和作业相关等原则,划分为不同的责任主体,由各班组负责日常的5S洁净度等管理工作。

阶段二:现场5S评价表,根据各区域5s管理要求,形成车间5S检查评价表,对总体保洁情况进行系统性评价。

阶段三:5S要求照片化目视,对重点区域5S管理要求进行照片采集,现场管理区域目视状态照片,常做常新。

3.2.2 5M1E分析与改善点确认

可以结合鱼骨刺图对各生产要素进行分析,确认需关注控制点和改善点;梳理的控制及改善关注点进行初步的现场确认以进一步开展PDCA改善。示例如表2所示。

3.2.3 PDCAM环与规范形成

运用PDCA循环改善的工具对梳理的关注点,按照实际确认→制定改进计划→实施改进措施→检查改进效果→制定下一步方案的步骤开展改善活动,对确认的改善点采取相应措施,验证有效的措施并进行固化。示例如表3所示。

3.2.4看板管理

对PDCA改善环节确立的四个洁净度重点管理活动项目进行系统规范,并在相应区域建立看板管理规范。推进阶段从会议宣贯(口头计划)转变为下发纸质版计划确认表,最终提升至现场固定区域的管理目视化,并纳入了车间变化点管理看板(环),如表4所示。

3.3效果检查与维持

不同的现场主要矛盾不同,整改洁净度的主要方向也不同,上述系统性方法在实施时务必不要死搬硬套,应理解方法的内在原理,处理实际问题。

完成系統性整改后重点需建立洁净度的管理与监测体系,这既是效果检查的必然要求,也是后期保证管理持续性的手段。管理体系的重点在于将达成洁净度结果的手段进行正向控制;一般由两部分组成,一是《涂装车间保洁技术协议》中明确不同区域的清理周期及效果(见表5),二是《涂装车间洁净度管理办法》中明确班组的管理内容(见表6)。

监测体系同样需要在管理体系文件中详细规范,评价等级、检测区域及评价标准如表7所示。

4系统管理策略探讨

洁净度管理是涂装车间持续的管理话题,同时又是一个投入成本较高的管理工作。如何在取得理想收益的同时尽可能降低投入成本,是节能减排大背景下的重点课题。在洁净度管理实践过程中,不同的主机厂往往有方法类似但形式各异的管理规范。

4.1预粘尘方案

各个汽车主机厂采取的室体涂不干粘沉树脂、凡士林,开线前排产表面涂有粘尘树脂、黄油的报废车,机器人表面包覆防护膜、机器人衣服等方案都是此方案的代表。上述方案中粘尘车方案效果较好,需要注意的是:粘尘车与正常车之间需空位三台车以上,具体空位数可以根据室体停线周期和保洁情况进行调整,尽量降低投入。

4.2加湿方案

空气中颗粒悬浮物的量与湿度成反比,即湿度越高、颗粒悬浮物越少。众多汽车主机厂采取在打磨室、调漆间等区域安装布置空气加湿器(一般为顶部喷头设计),相比而言,打磨室加湿对洁净度贡献较调漆间大,但总体效果一般。

运用加湿的原理,处理机器人衣服和开线喷漆室环境,投入相对较低,效益却较好;机器人衣服在清洗后上线前应进行必要的吹扫和加湿,可以显著提高表面洁净度。开线前一般都要进行20~40 min不等的提前送风,不同洁净度条件的时间控制不同,适当提高湿度可以有效地提高送风的效果,同时可以减少提前送风时间,降低成本投入。

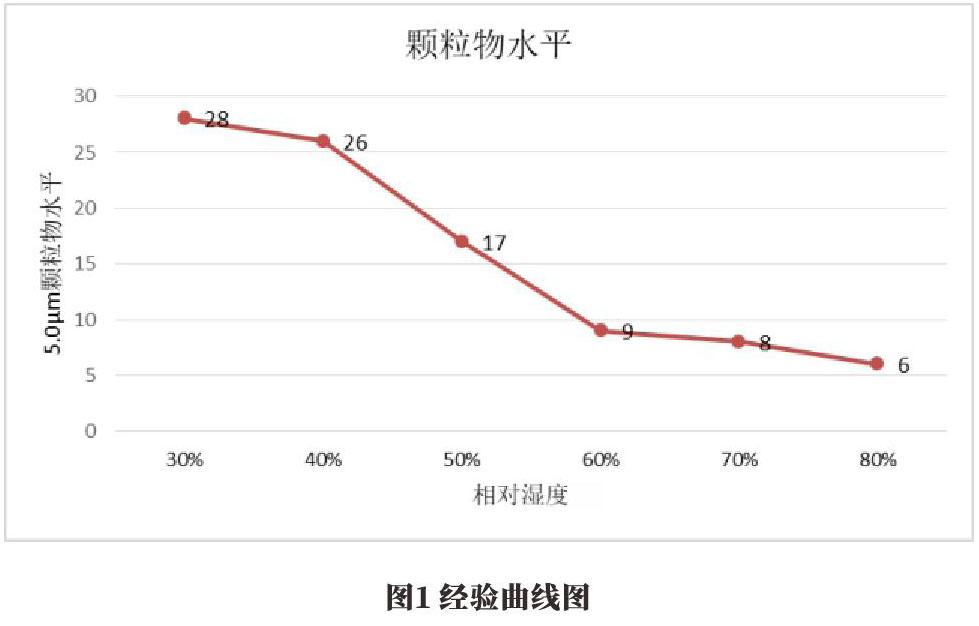

连续跟踪6个月的洁净度与湿度的相关性(见表8),得出图1的经验曲线供读者借鉴。

从图1的曲线可以看出,当相对湿度高于60%后,5μm以下颗粒物水平明显降低。考虑到油漆的施工窗口和环境的结露风险,推荐的湿度管理范围50%~80%。另外,在长期停线后重新开线时,在延长空运行时间的同时,可以先将湿度调整到70%~75%,进行室体的洁净度提升,然后再根据工艺要求和经济原则调整湿度、开线运行。

此方案效果虽然较好,但在冬季实行时应特别注意环境和车身温度,避免结露问题。

5结语

洁净度管理是涂装车间技术性管理的永恒话题,一般较为成熟的汽车主机厂都会建立符合自身特点和需求的洁净度管理规范,这也是业务良好发展的基础和必由之路。但是面对高昂的成本投入,部分措施难免处于筒配或失效模式,当然降低成本投入也是涂装环节的重要课题。作者希望业内同仁借鉴本文的思路,持续开展行之有效的管理实践,共同推进洁净度系统管理提升。