南京长江漫滩废弃粉土资源化利用击实试验研究 *

2021-12-15尚石磊章剑青李耀宇丁建文张瑞坤

尚石磊, 章剑青, 张 赛, 李耀宇, 丁建文, 张瑞坤

(1.中铁十五局集团城市建设有限公司, 河南 洛阳 471002; 2.东南大学江苏华宁工程咨询有限公司, 江苏 南京 210002; 3.东南大学交通学院, 江苏 南京 210096)

引 言

随着城市道路快速化改造建设进程的加快,采用下穿式隧道实现道路立交的工程增多,且常使用明挖法进行隧道的开挖施工,因而产生了大量的废弃土方。这些土方一般进行弃置或外运处理,造成了大量的资源浪费,如果能将其运用到工程建设中,既可以实现废弃土方处理,减少资源浪费;又可以就地取材,提高工程效益。另一方面,填筑路基往往需要大量的土方,因此,可以将基坑开挖废弃土方应用到路基填筑中进行消纳。但对于力学性能较差的粉土,由于其具有强度低、易冲刷、难压实等特征[1],不能直接用于路基填筑,需对其进行固化处理以达到路用力学性能要求。实际施工中通常采用掺加无机结合料等方法对其进行固化,常用的无机结合料主要包括水泥、石灰、粉煤灰等[2-4]。

为充分发挥无机结合料的作用效果,需严格控制固化土的填筑压实质量,从而保证固化土具有足够的密实程度,形成稳定的土体结构。因此在路基建设前,需通过击实试验获得路基土的最大干密度和最佳含水率。关于粉土路基击实,已取得了一些显著成果,尹红云等[5]通过粉土击实试验发现对于最佳含水量的预估有利于准确快速地找到击实曲线的峰值;周恩全等[6]通过在粉土中掺加橡胶发现橡胶颗粒的掺加可以有效降低粉土的最大干密度和最佳含水率;李婕等[7]通过自主研发的土底压应力测试系统研究击实条件下土底压强值变化规律,并发现土样干密度随击实能先增大后趋于平缓,土底应力值可以作为评判密实程度的一个指标。王林浩等[8]通过分析山西吕梁某地粉土抗剪强度指标发现相同含水率下,粉土的黏聚力和内摩擦角随土体干密度的增大而增大。综上所述,由于土体本身性质以及无机结合料的差异,不同改良剂固化不同性质粉土的击实效果各不相同,因此需对其进行单独讨论。

目前正值南京都市圈和江北新区大力发展建设中,存在大量长江漫滩相地层建设项目,需要进行大量的粉土基坑开挖和路基填筑,但由于粉土结构的松散性,以及长江漫滩地层高含水率特性,导致粉土地层毛细现象严重,需对其进行固化处理并综合评价其路用性能。因此,研究长江漫滩相废弃粉土固化处理后的击实特性,使其便于碾压施工并达到最佳密实填筑状态具有重要的工程指导意义。由于石灰、水泥具有来源广、获取方便等特点[9],适合大规模工程运用,因此本文选择石灰、水泥作为固化剂,依托南京市浦口区横江大道快速化改造项目,通过室内击实试验对长江漫滩废弃粉土在不同水泥、石灰掺量下的击实效果进行研究,并通过微观试验分析压实土的内部结构变化规律,揭示粉土的固化机理和固化粉土的压实特性,为南京长江漫滩废弃粉土用作路基填筑和碾压过程控制提供参考,并为进一步研究水泥、石灰改良后固化土的路用性能奠定基础。

1 试验材料与内容

1.1 试验材料

图1 基坑现场图

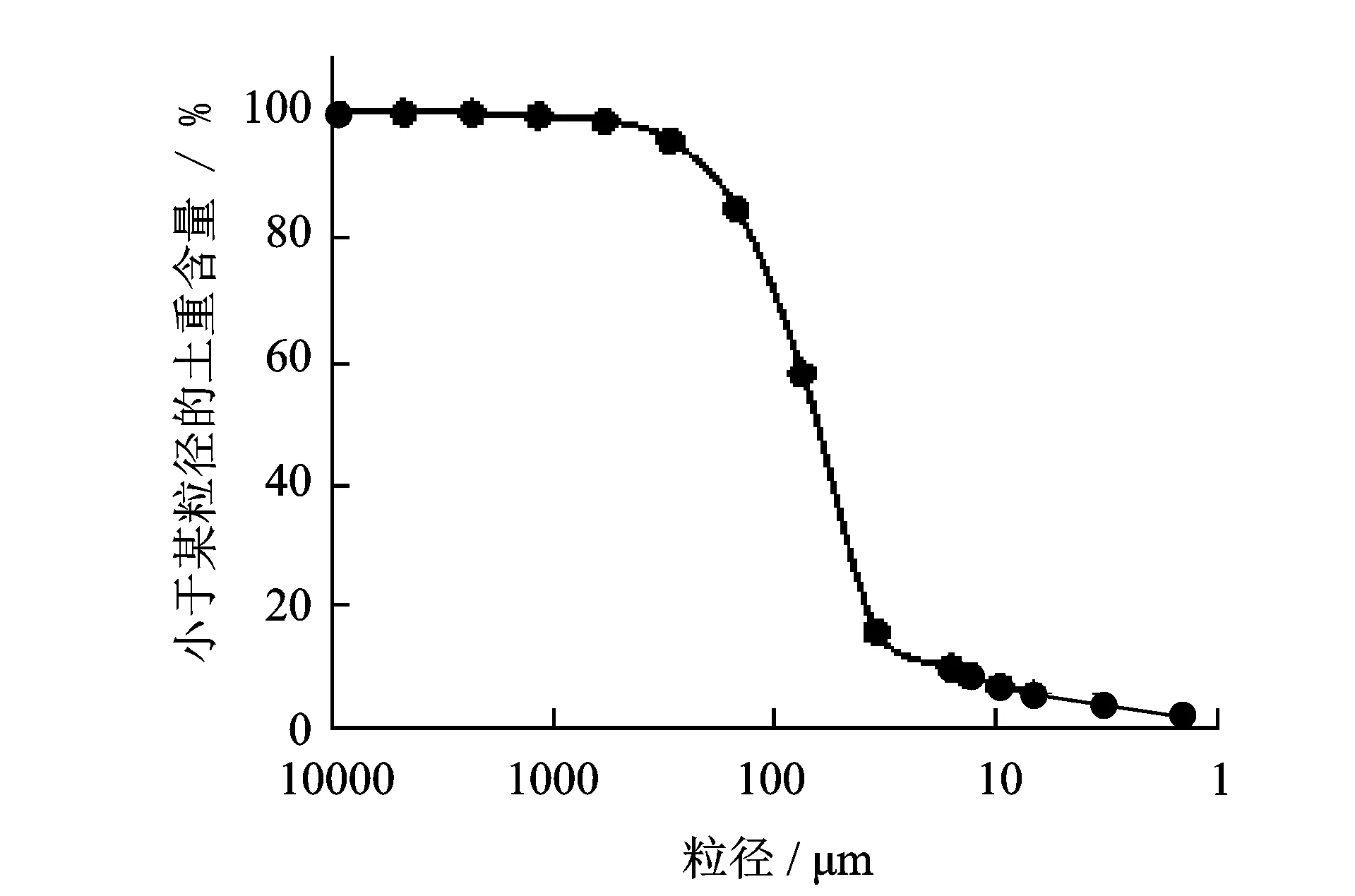

试验用土取自横江大道快速化改造项目施工现场团结路隧道明挖基坑,该基坑所在地地层主要由粉土、粉细砂及少量黏土构成,现场工况如图1所示。图2为开挖废弃土取样风干后的照片,土样呈棕褐色。采用筛分法和沉降分析法对土样进行粒度分析,其颗粒级配分布曲线如图3所示,可以看出土颗粒细小且级配均匀,力学性能较差,不具备直接填筑路基的可行性。对其基本物理指标进行测试,结果如表1所示,根据表格所示结果可知,横江大道地层粉土主要是低液限粉土,地层为中等透水地层且含水率较高。

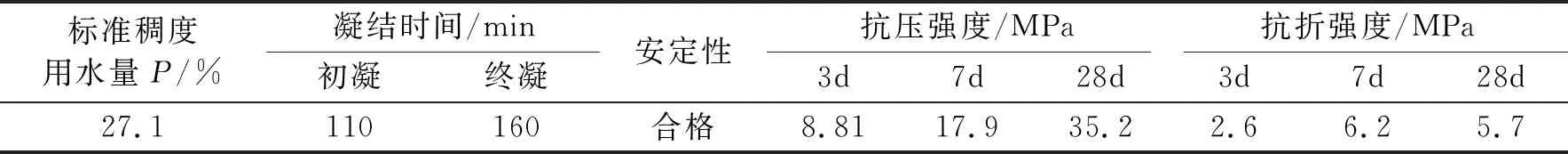

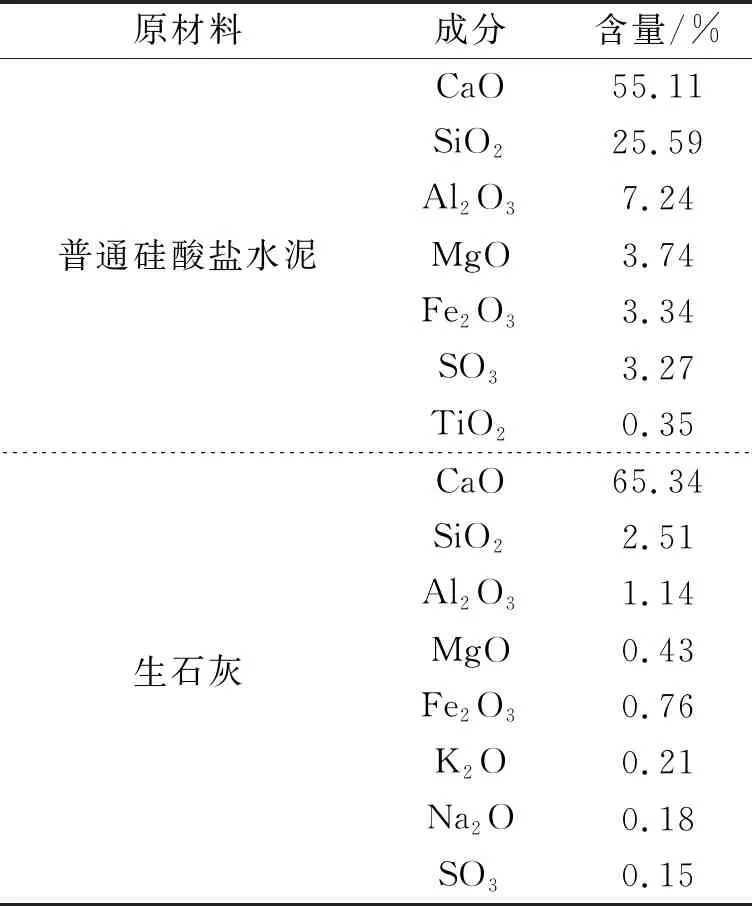

图4和图5分别为试验用P.O 32.5普通硅酸盐水泥和生石灰,二者均取自项目施工现场,水泥技术指标如表2所示,采用X射线荧光光谱仪分析其化学成分,结果如表3所示。

图2 风干粉土

图3 粉土颗粒级配分布曲线

表1 试验粉土的基本物理指标

图4 水泥

图5 石灰

表2 水泥技术指标

1.2 试验内容

首先基于击实试验确定最佳水泥掺量。本试验采用标准重型击实,试验仪器为北京蓝航中科测控技术研究所生产规格型号LHMJ-1多功能电动击实仪。仪器参数如下:锤底直径5 cm,锤质量4.5 kg,锤落高45 cm;试筒内径15.2 cm,筒高17 cm;试样高度为12 cm,体积为2177 cm3。脱模仪器使用南京路达测控技术有限公司生产液压电动脱模仪。

对每一个配比,分别取风干素土过2 mm筛,分成4 kg一份,以11%掺水量为起点、2%掺水量为梯度递增至19%掺水量,制备5种含水率土样,闷料12 h后加入水泥拌合均匀并于1 h内进行击实试验,

表3 水泥和石灰主要化学成分

测试各含水率下固化土的含水率和干密度,根据击实试验结果拟合二次曲线,二次曲线最大值所对应的横纵坐标即为单掺水泥条件下不同配比固化土的最佳含水率和最大干密度,基于单掺水泥击实试验结果确定最佳水泥掺量(最佳水泥掺量为6%,详见后文),然后进行水泥-石灰固化土的击实试验研究,取4 kg素土分别掺加3%,6%,9%的石灰制备三种不同掺量的石灰与粉土混合物,取与上述步骤相同的掺水量,加入对应比例的水闷料18 h后再掺入6%水泥拌合均匀进行击实试验,参照上述水泥土最佳含水率、最大干密度计算方法计算水泥-石灰双掺条件下不同配比固化土的最大干密度和最佳含水率。

将素土以及6组不同配比下的固化土按照拟合出的最大干密度和最佳含水率,控制96%的压实度,制备直径5 cm、高5 cm的圆柱体试样,如图6所示。按照《土工试验方法标准》GB/T 50123-2019进行28 d标准养护,如图7所示,养护完成后,取1 cm3正方体试样进行电镜扫描(SEM)试验,观察各配比下土体微观孔隙结构,验证击实试验效果。

图6 试样制备

图7 试样养护

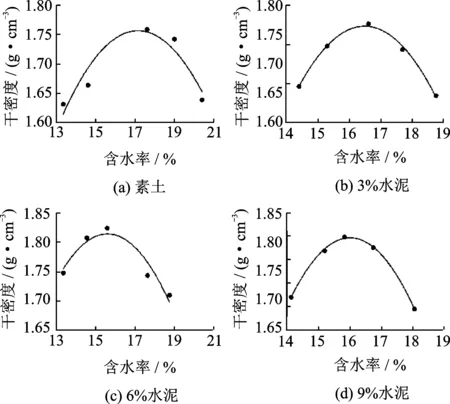

图8 不同水泥掺量下击实曲线

2 试验结果与分析

2.1 击实试验

单掺水泥条件下固化土的击实试验拟合二次曲线如图8所示。可以看出素土与水泥固化土的干密度随含水率的增加均呈现先增大后减小的规律,存在一峰值,峰值对应的横纵坐标分别表示最佳含水率和最大干密度。产生这一现象的主要原因是随着掺水量的增加,水泥颗粒与水反应形成胶凝物质[10],受土颗粒表面张力作用,形成一层胶状薄膜包裹土颗粒,从而起到一定的润滑作用以克服颗粒间的摩擦力[11-12],使得土体在击实作用下嵌挤密实,提高固化土的最大干密度。随着水分的不断增加,粉土颗粒之间胶结能力降低,击实过程中不断有水从击实桶底部渗出,高含水率固化土表现出类似弹簧土的性质,说明水分填充了土体之间的孔隙,且承担了很大一部分力,消耗部分击实能,导致土体难以被击实。从图中还可以看出,固化土的含水率变化范围较素土小,其拟合曲线开口均小于素土拟合曲线,形状更陡急,此时干密度对含水率变化的敏感性有所增加。

根据拟合曲线计算的最大干密度和最佳含水率如表4所示,图9为不同水泥掺量下最大干密度、最佳含水率的变化规律。由表4和图9可以看出,固化土的最佳含水率均在小于塑限3%范围内,其最大干密度随水泥掺量的增加先增大后减小,但总体变化不大,在0.06 g/cm3范围内,最佳含水率随水泥掺量先减小后增大,二者拐点均在6%水泥掺量时出现。这主要是由于水泥颗粒较为细腻,随着其掺量的增加,部分水泥发生团聚现象形成团粒[13],团粒外部为水泥胶凝体薄膜,内部为水泥干粉,这些团粒不仅无法有效填充孔隙,反而会占据土体内部空间,导致孔隙增大,土体干密度降低;同时,由于胶凝体薄膜的产生,阻止了水分进一步与团粒内部水泥的反应,导致部分水泥无法发挥胶结作用。在此水泥掺量下,既无法提高密实度,又浪费水泥原料,固化土力学特性和经济性较差。为此,本试验确定最佳水泥掺量为6%以保证其可以较好地发挥填充效果。

表4 不同水泥掺量下击实试验结果

图9 不同水泥掺量下击实试验结果曲线

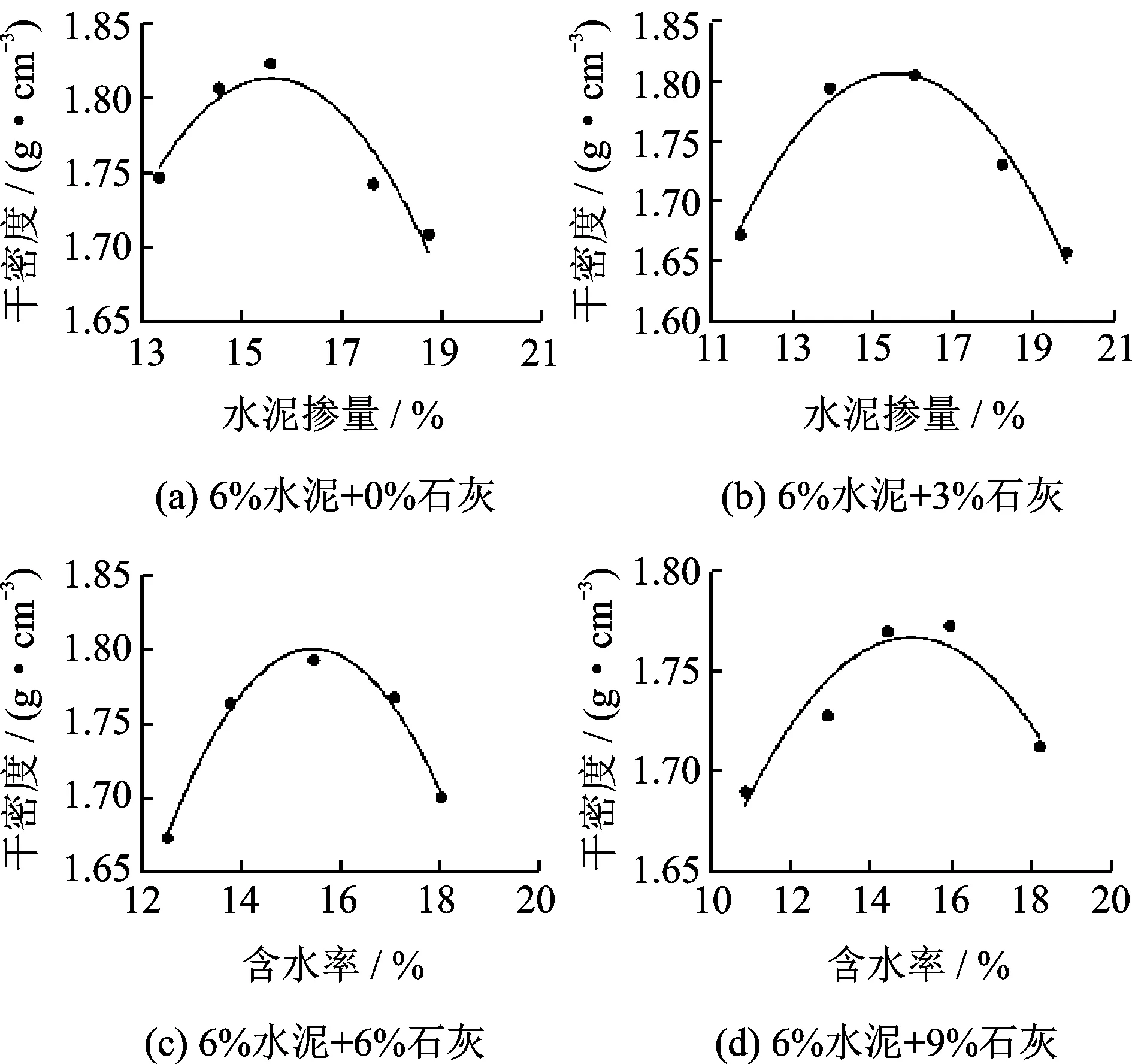

图10是基于6%水泥掺量,控制不同石灰掺量的固化土击实试验结果。各掺量下干密度随含水率变化规律与单掺水泥时一致。区别在于,随着石灰的掺加,固化土的击实曲线开口有所增大,说明石灰的掺加可以降低干密度对含水率的敏感性。

图10 不同石灰掺量下击实曲线

根据拟合曲线计算不同石灰掺量下水泥-石灰固化土的最大干密度和最佳含水率,结果如表5所示。图11为固化土的最大干密度和最佳含水率随石灰掺量的变化规律,可以看出,随着石灰掺量的增加,固化土的最大干密度和最佳含水率均呈略为下降的趋势,主要原因在于石灰质轻且吸水后具有一定的膨胀性,掺入土体形成石灰土后单位体积内固体质量有所降低,同时,由于生石灰与水反应生成Ca(OH)2,且随着参与反应的石灰量的增加,水分消耗也随之增加,导致含水率略有较低。在9%掺量范围内,最大干密度变化幅度为0.05 g/cm3,最佳含水率的变化幅度为0.59%,二者变化范围均不大,但施工时也应该注意石灰掺量对固化土最大干密度的影响并控制含水率在合适的区间,保证压实土体达到最大密实程度以提高改良粉土的路用性能。

表5 不同石灰掺量下击实试验结果

图11 不同石灰掺量下击实试验结果曲线

2.2 微观试验

为进一步分析不同配比掺量下水泥-石灰固化土击实效果,根据室内击实试验结果,对其进行电镜扫描(SEM)试验,试验结果如图12所示。

从图12(a)可以看出,素土试样存在较多孔隙,土颗粒棱角分明,相互之间联结较差,存在较多贯通孔隙,与粉土宏观表现出的松散性、毛细现象明显等特性一致,但随着水泥、石灰的掺加,粉土颗粒被胶凝物质包裹,棱角逐渐模糊,相互之间嵌挤密实,贯通孔隙减少,土体密实程度和力学性能得到很大的提高。当固化剂过量时,由于固化剂团聚现象明显,团粒占据土体空间,使得粉土颗粒间间距增大,对比图12(c)和图12(d)的SEM结果可以看出,当石灰掺量从6%增加到9%后,出现了一部分土体被胶凝物质包裹,另一部分土体结构松散、孔隙发育的现象,不仅导致土体密实程度降低,还造成了固化剂的浪费。因此,在固化剂掺量选择时,应根据固化剂配比进行击实试验以充分发挥其固化效果,避免过量固化剂的掺入降低土体密实程度和力学性能的现象。结合室内试验结果,可以发现6%水泥+6%石灰配比下固化粉土具有良好的密实程度,因此建议南京长江漫滩废弃粉土填筑路基时采用此配比。

图12 SEM试验结果

3 结 论

本文基于室内击实试验和SEM试验研究了不同水泥、石灰配比下的固化粉土的击实效果,以期为长江漫滩基坑开挖废弃粉土填筑路基压实施工提供指导,相关结论如下:

1)单掺水泥条件下,固化土的最大干密度随水泥掺量的增加先减小后增大,最佳含水率随水泥掺量的增加先减小后增大,拐点均在6%水泥掺量时出现;

2)水泥-石灰双掺时,控制水泥掺量为6%,固化土的最大干密度和最佳含水率均随石灰掺量的增加而稍有减小,总体而言变化幅度不大;

3)微观试验表明,适量的固化剂有利于固化土密实度的提高,但过量的固化剂掺量不仅会降低固化土结构的密实程度,还会影响固化剂作用效果,不利于工程经济性,实际施工中应参考室内击实试验结果,严格控制固化剂掺量和含水率,充分发挥固化剂的路用力学性能。

4)结合室内击实试验和SEM试验,6%水泥配合6%石灰对粉土进行固化可使土体具有良好的密实程度,实际施工时建议采用此配比,控制含水率为15.4%进行碾压,以实现废弃粉土资源化利用。

5)本文上述结论主要针对南京长江漫滩基坑废弃粉土的改良,由于各类土体土性的差异,对于不同类型粉土的资源化利用,可参考本文试验过程进行具体分析。