屈服强度500 MPa级高强度高韧性耐候钢的研制 *

2021-12-15刘观猷苗丕峰

刘观猷, 陈 亮, 葛 亮, 李 曜, 苗丕峰

(江阴兴澄特种钢铁有限公司, 江苏 江阴 214429)

引 言

大气腐蚀是钢铁材料的主要破坏形式之一。据统计,世界上每年有1/6产量的钢材因腐蚀而损耗[1],其中大气腐蚀是重要原因之一。降低钢铁的腐蚀具有重要的经济效益,这已经成为了世界性共同的课题。345 MPa级别的耐候钢,如ASTMA588,SMA490W,Q355NH等系列已经得到广泛应用。随工程装备设计轻量化的发展需要,与之配套的工程结构用钢的强度级别要求也越来越高,尤其是寒冷地区服役的工程机械和桥梁还要求钢板具备优良的低温韧性,345 MPa级别耐候钢已不能满足设计和使用要求,急需更高强度级别的高强度高韧性耐候钢板以满足市场使用要求。

1 试验材料

1.1 化学成分

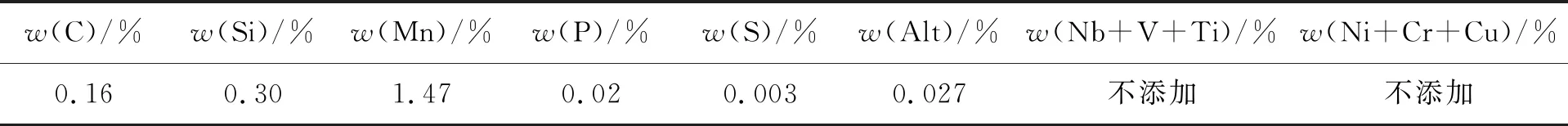

耐候钢通常是在钢中加入Cu,P,Cr,Ni等合金元素,在其锈层与基体之间形成约50-100 μm的致密且与基体金属粘附性良好的非晶态氧化物层,阻止了大气中氧和水向钢铁基体的渗透,减缓了锈蚀的发生,从而提高了钢的耐大气腐蚀能力[2-3]。根据成分和使用环境的不同,耐候钢的耐大气腐蚀能力约为普通钢的2~8倍[4]。Cu是提高耐腐蚀性的基本元素,可以促进钢生产阳极钝化,从而降低钢的腐蚀速率。Cu在锈层中富集能极大地改善锈层的保护性能。为达到锈层中的Cu富集的效果,要求w(Cu)≥0.20%。Cr和钢中的Cu, Si元素配合使用能显著提高钢的腐蚀性能。由于Cr和Ni的电极电位较低,具有钝化倾向,与Cu配合使用能明显提高钢的腐蚀性能。另外,在钢中加入Ni元素可以改善Cu元素导致的热脆性能,降低甚至消除钢坯表面和热轧钢材表面由于热脆所产生的网状裂纹。尽管P对提高耐大气腐蚀性能有一定的积极作用,但P在晶界上偏聚会恶化钢的韧性,特别是显著降低钢的低温冲击韧性同时还会影响焊接性能。所以在本试验钢中P不作为耐候性元素加入,而作为有害元素加以严格控制,耐候性的提高主要通过Si,Cu,Cr和Ni的加入来实现。同时,通过Al,Nb,V和Ti进行复合微合金化,结合TMCP生产工艺,确定了试验钢的成分,如表1所示。

表1 试验钢的化学成分

1.2 试验钢板制备

1.2.1 动态CCT曲线建立

冶炼原料依次经KR铁水预处理、转炉冶炼、LF精炼、RH精炼和连铸机连铸,冶炼出高纯净度钢水和厚度370 mm的高质量连铸板坯。

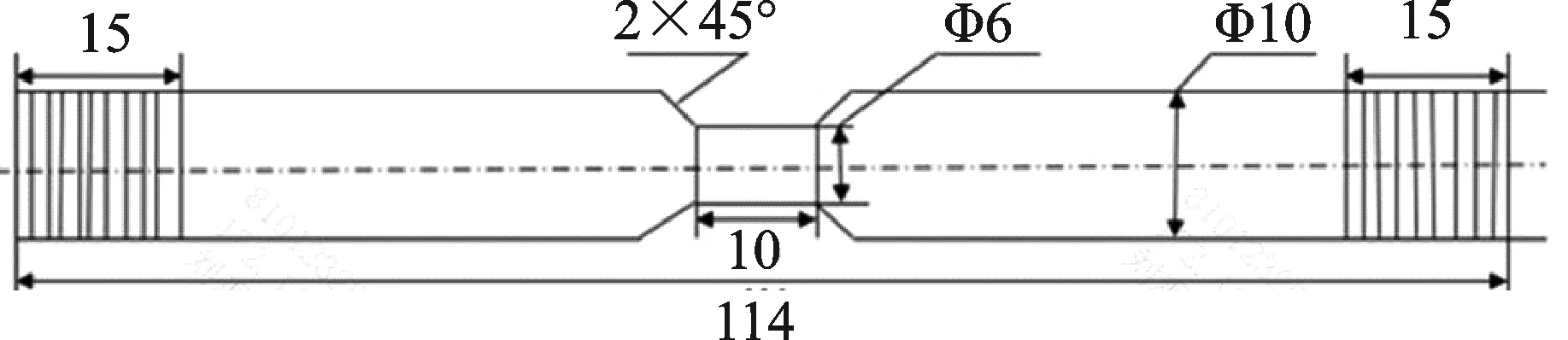

从钢坯上取料,加工成如图1所示的形状试样,在Gleeble 3800热模拟机上测定试验钢的动态CCT曲线。动态CCT曲线的测定工艺:将试样以10 ℃/s的速率加热到1150 ℃,保温3 min,再以10 ℃/s的速率冷却到870 ℃,保温2 s后进行压缩,应变为0.4,应变速率为5 s-1,再以0.1,0.5,1,3,5,7,10,15,20,25,30,40,50 ℃/s的冷速冷却至室温;根据试样的金相和硬度建立试验钢的动态CCT曲线,如图2所示。

图1 热模拟试样(单位:mm)

图2 动态CCT曲线

当冷却速率为0.1~5 ℃/s时,小冷速下奥氏体首先发生了扩散性多边形先共析铁素体相变,随后发生了珠光体的转变,得到铁素体和珠光体的混合组织。随着冷却速率增大,珠光体逐渐变少,当冷速增大到某一程度时,珠光体组织停止转变,仅出现针状铁素体,而且在相当大的冷却速率范围内都得到针状铁素体,这将为工业生产提供较宽的冷却工艺窗口。随着冷却速率继续增大,则会出现贝氏体转变,得到贝氏体和针状铁素体的混合组织。

1.2.2 试验钢板制备工艺

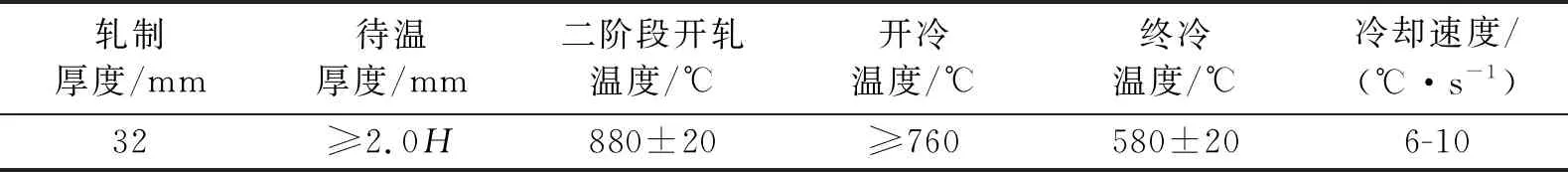

根据建立动态CCT曲线的结果,制定试验钢板的制备工艺,如表2所示,并在工业钢板轧制线上实施,最终获得成品试验钢板。

表2 试样钢制备工艺

2 实验结果分析及讨论2.1 力学性能

(1)为了考察试验钢板的性能均匀性,在钢板的头尾取样进行分析,分别按照国家标准 GB /T 2975-2018 《钢及钢产品力学性能试验取样位置及试样制备》、GB /T 228.1-2010《金属材料拉伸试验第1部分室温试验方法》和 GB /T 229-2007《金属材料夏比摆锤冲击试验方法》中的规定,从试验钢板1/4厚度处取横向拉伸试样和夏比V型缺口纵横向冲击试样,进行力学性能检验,结果如表3所示。

表3 试验钢板的常规力学性能

从表3可以看到试验钢板的屈服强度最低为532 MPa、抗拉强度最低651 MPa、-40 ℃冲击功≥200 J,钢板满足屈服强度500 MPa级、冲击性能满足E级的力学性能要求(参考GB/T4171 Q500NHE标准:Rp0.2≥500 MPa,Rm=600~760 MPa,A50≥18%,-40 ℃夏比V型纵向冲击功≥27 J),且钢板头尾性能均匀。为进一步考察钢板低温韧性,在钢板头尾取样进行脆性转变曲线测定,如图3所示。试验钢的韧脆转变温度低于-60 ℃。

2.2 试验钢板的金相微观组织

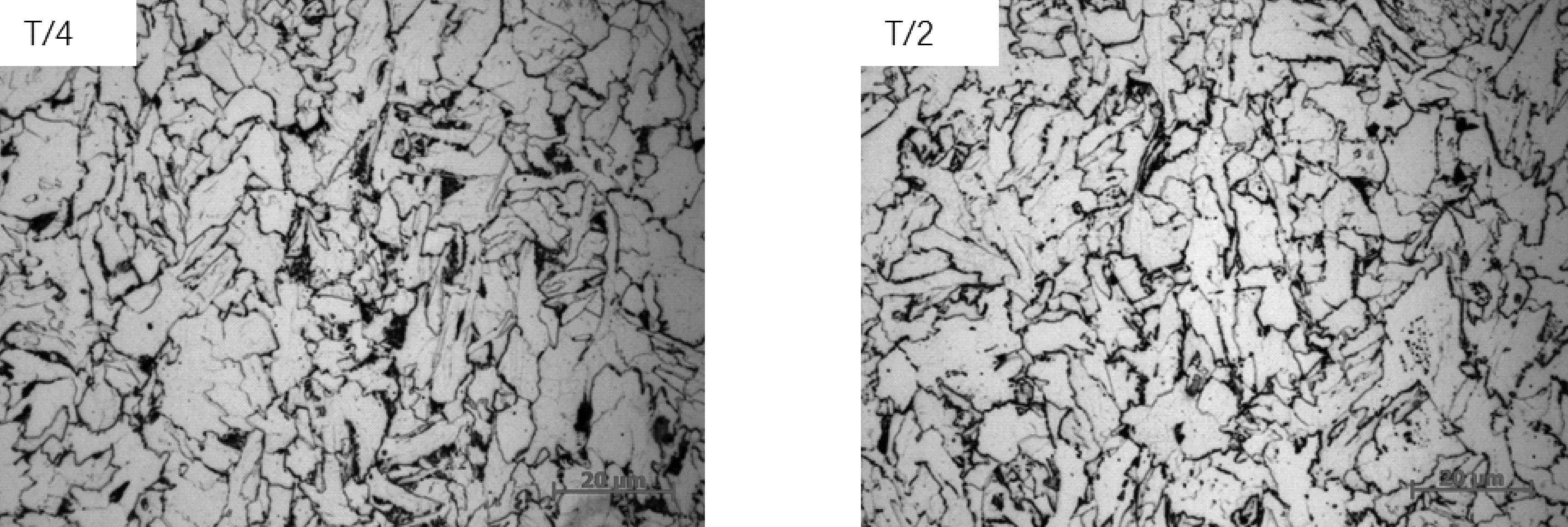

在试验钢板上取金相试样,经研磨、抛光和4%浓度硝酸酒精溶液腐蚀,用LEICA Q550IW 型号光学显微镜( OM) 观测分析微观组织,如图4所示。

由于本试验钢采用两阶段控轧模式轧制,一阶段开轧温度大于1100 ℃,在完全再结晶区轧制,轧制时采用大压下轧制,粗轧阶段累计压下率超过60%,充分细化奥氏体晶粒。二阶段在未再结晶区轧制,通过添加微合金元素Nb, Ti提高钢材的再结晶温度,扩大未再结晶区,在未再结晶区进行低温高压下,促使材料内部形成大量的变形带、亚晶、位错等晶体“缺陷”,这些“缺陷”在后续的相变中成为铁素体形核的核心。“缺陷”的大量存在,造成后续相变中材料内部大量形核,因而可以大幅度细化材料的晶粒,实现细晶强化[5]。钢板轧制后马上进入ACC进行水冷,钢板在Ar3以上温度进行冷却,根据动态CCT曲线控制冷却速率调控钢板的组织,最终使得试验钢板获得细小均匀的针状铁素体组织。如图4所示,在钢板的1/4厚度处和1/2厚度处均获得细小均匀的针状铁素体组织,它使得本试验材料低温韧性优异。1/4厚度处晶粒度达9级,1/2厚度处晶粒度达9级,试验钢板的厚度方向组织均匀。

图3 试验钢板的韧脆转变曲线

2.3 焊接性

2.3.1 焊接工艺

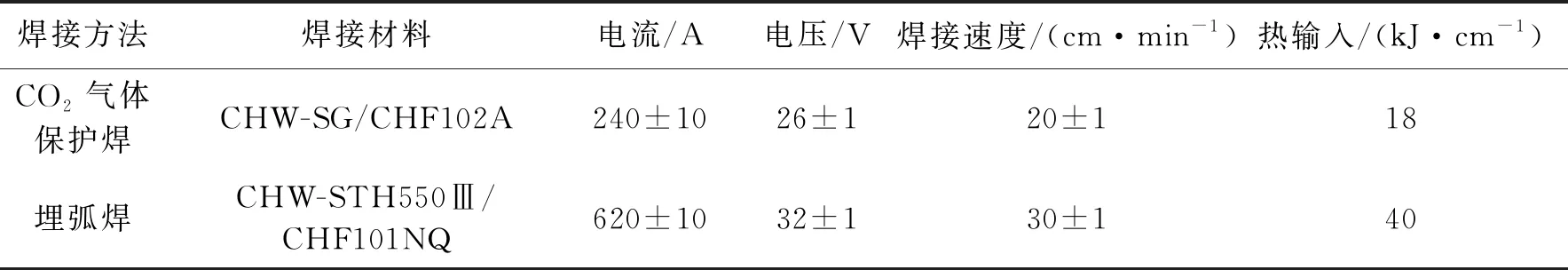

对32 mm厚试验钢板进行了焊接试验,采用X型坡口,CO2气体保护焊和埋弧焊进行焊接,具体工艺和参数如表4所示。

图4 32 mm厚试验钢板金相组织

表4 试验钢的焊接工艺和参数

2.3.2 可焊性拉伸和冲击试验

CO2气体保焊和埋弧焊两种焊接方式的结果如表5所示。

表5 试验钢的焊接性能

当焊接热输入量增大时,焊接热影响区高温时间停留时间变长,奥氏体晶粒粗化严重,焊接后冷却速度变得更缓慢,在随后的相变过程中容易形成粗大的侧板条铁素体、魏氏组织、上贝氏体等异常组织,马奥岛数量增大且粗大,使焊接热影响区强度和韧性恶化。从表2-3中可以看到:当焊接热输入量从18 kJ/cm提高到40 kJ/cm时,焊接熔合线位置的低温冲击功下降,平均冲击功由156 J降低到133 J;焊接接头抗拉强度也有所降低,由650和645 MPa降低到635和640 MPa。由于本试验钢添加了Ti元素,在高温状态下以TiN第二相粒子析出,当焊接热输入量不超过50 kJ/cm,时,能有效钉扎晶界,抑制奥氏体晶粒长大,因此本试验钢在采用18 kJ/cm和40 kJ/cm的焊接热输入量焊接时,表现出优异的焊接性能。

2.4 耐大气腐蚀性

为考察本试验钢的耐腐蚀性能,与普通结构钢Q355NB进行对比试验。用于对比试验的Q355NB的化学成分如表6所示。

表6 Q355NB的化学成分

2.4.1 耐大气腐蚀指数评价

根据ASTM G101 低合金钢抗大气腐蚀的评定指南,耐大气腐蚀性能指数I=26.01w(Cu)+3.88w(Ni)+1.20w(Cr)+1.49w(Si)+17.28w(P)-7.29w(Cu)w(Ni)-9.10w(Ni)w(P)-33.39w2(Cu)≥ 6.0。本试验钢的耐大气腐蚀性能指数I= 6.7,而对比试验钢耐大气腐蚀性能指数I= 0.79,本试验钢的耐大气腐蚀指数远高于对比试验钢,同时满足ASTM G101标准的要求。

2.4.2 极化曲线试验

试验溶液:人工海水;样品加工成10 mm×10 mm×3 mm,仅暴露10 mm×10 mm 一个面作为检测面,其余面用环氧树脂密封。试验采用三电极体系进行:试样(工作电极)、铂电极(对电极)、饱和甘汞电极(参比电极)。试验第一步:将试样砂纸打磨至1200#;第二步:放入人工海水中浸泡100 h;第三步:检测开路电位后以0.033 mV/s的速度进行极化曲线试验,电位范围为-1.2 V至-0.3 V,确定自腐蚀电位,试验结果如图5所示

图5 极化曲线

由于本试验钢添加了一定量的Cu,Cr,Ni合金元素,对比试验钢Q355NB则没有添加,而Cu,Cr,Ni合金元素会严重影响腐蚀电位正移[6],因此极化曲线对比试验结果显示,本试验钢板的自腐蚀电位高于对比试验钢Q355NB,显示了优良的耐腐蚀性能。

2.4.3 周浸试验

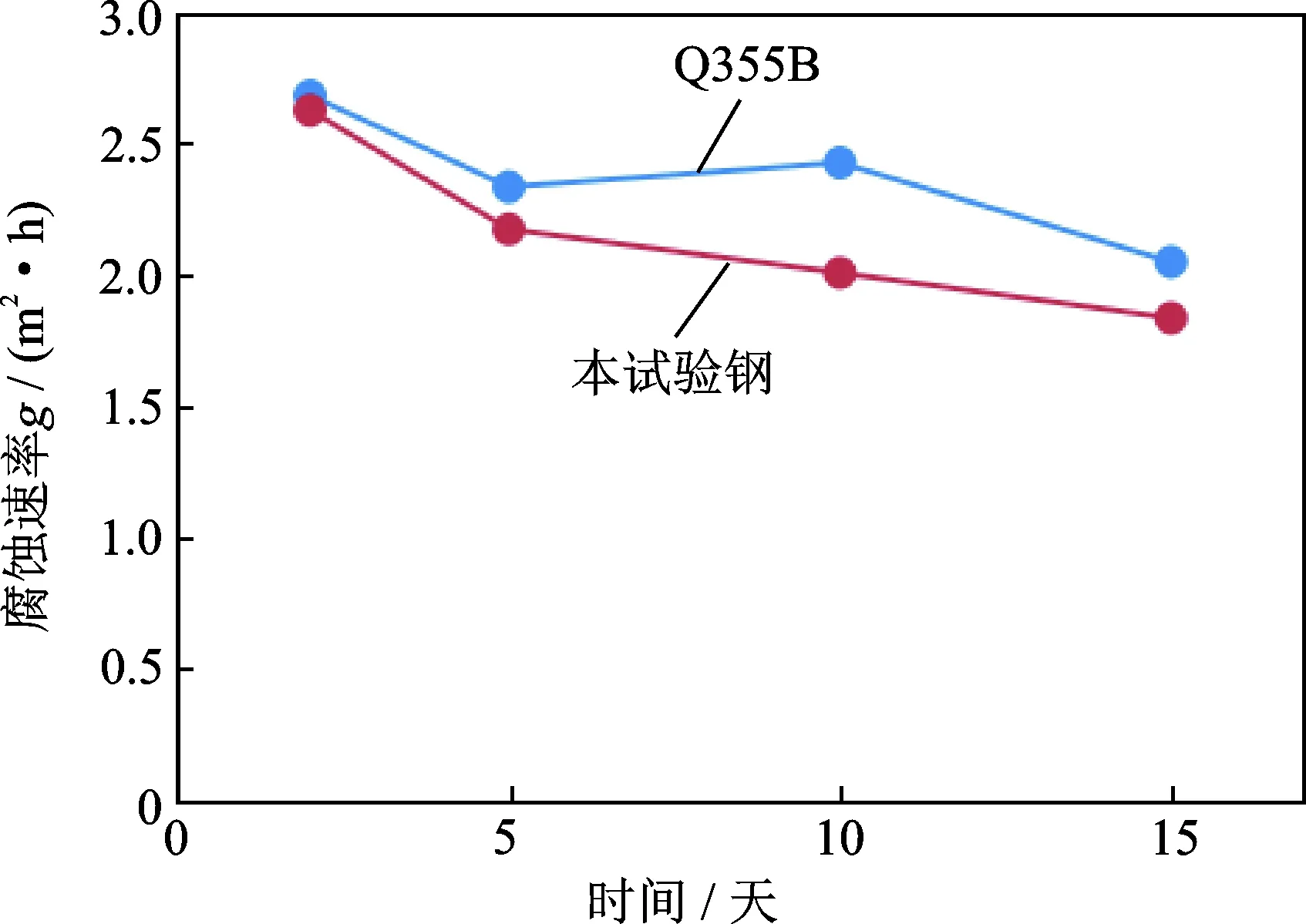

本次周浸试验是为了模拟钢材在工业大气环境下的腐蚀性能。选用的溶剂为(1.0±0.05)×10-2mol/L的NaHSO3溶液,环境温度35 ℃,湿度75±5 RH,试验时间分别为2天、5天、10天以及15天。周浸试验后,进行质量损失的分析,从而进行腐蚀速率计算,结果如图6所示。

图6 模拟工业大气环境腐蚀速率

从试验结果可以看到,当腐蚀试验为2天时,本试验钢与对比试验的普通结构钢的腐蚀速率相当;当腐蚀试验时间延长到5天以上时,本试验钢的腐蚀速率才逐步呈现出比普通结构钢低。原因是耐大气腐蚀钢表面的保护性锈层形成需要一个渐进的过程。有研究表明这个过程在工业大气中一般需要3年以上。耐大气腐蚀钢在腐蚀初期产生与普通碳钢同样的腐蚀,优势并不大,锈层中存在着空洞和裂纹使得腐蚀介质容易渗入,直接接触基体,加快腐蚀,所以腐蚀初期碳钢和耐候钢的腐蚀速率均较大。随着腐蚀的进行,耐大气腐蚀钢中的合金元素逐渐发挥作用,在Cu,P,Cr,Ni等元素的作用下,形成连续、致密的锈层。锈层分为两层,外层为连续、致密的α-FeOOH和γ-FeOOH;内层为富集Cu,P,Cr,Ni的非晶态δ-FeOOH层(稳定锈层),内外层都有Fe3O4。这种锈层结构致密、附着性很强,阻碍锈蚀往里扩散和发展,减缓腐蚀速度[7]。本试验钢添加了一定量的Cu,Cr和Ni,而对比试验钢Q355NB没有添加,因此本试验钢在周浸试验时间5天以上时显示了比普通结构钢Q355NB更优良的耐腐蚀性能。

3 结 论

(1)通过Nb,V和Ti进行复合微合金化,实现低碳当量成分设计,同时通过建立动态CCT曲线精确制定TMCP工艺,成功研制出厚度达32 mm屈服强度为500 MPa级的高强度高韧性耐候钢板。

(2)本试验钢由细小的针状铁素体组成,当焊接热输入量达40 kJ/cm时仍表现出优异的焊接性能。

(3)本试验钢耐大气腐蚀指数I达6.7,极化曲线和周浸试验结果均表明其耐腐蚀性能优于普通低合金结构钢。