通风口调节气囊在大直径浅圆仓中的应用

2021-12-14潘柏西李松伟侯俊华雷腾飞

赵 磊 潘柏西 李松伟 侯俊华 姚 拨 雷腾飞

(广东省储备粮管理总公司东莞直属库 523145)

气调储粮是指人为地改变正常大气的气体成分或调节原有气体的配比,将气体浓度控制在一定范围内,并维持一定时间,从而达到杀虫抑霉延缓粮食品质变化的粮食储藏技术[1]。作为一项新的绿色储粮技术,氮气气调储粮正在大规模的推广使用。氮气气调可用于对磷化氢抗性虫种的防治[2],同时具有抑制微生物、减缓粮食品质劣变、环保等优点[3]。在气调储粮应用过程中,仓房的气密性是影响气调储粮效果的重要因素[4]。但是在仓房气密性提高到一定程度后,如何通过降低仓内外压差来进一步减缓气体浓度下降值得探索。

仓温由于受气温影响而不断变化,在仓房体积不变的情况下,仓内压强随之变化,因此气调过程中浅圆仓仓内外始终存在压差,气体交换频繁,仓内氮气浓度特别是仓门、仓下通风管道等部位浓度下降速度较快,导致气调补气次数增多,能耗升高,成效不明显。针对这一问题,我库进行了大直径浅圆仓仓顶通风口加装调节气囊试验,探究充氮气调过程中普通仓和试验仓改造前后在压差变化与浓度保持上的差异情况。

1 材料与方法

1.1 试验仓房

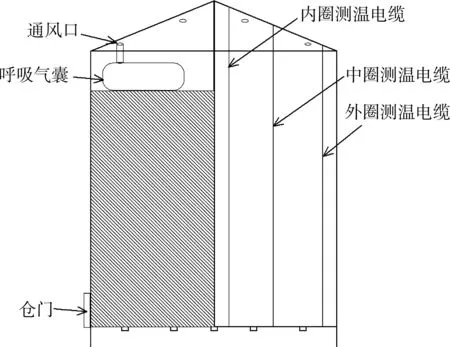

选取我库Q25、Q30浅圆仓作为普通充氮气调仓,Q22浅圆仓安装有通风口调节气囊作为试验仓。3个大直径浅圆仓单仓直径25 m,设计装粮高度27.2 m,仓容10000 t,风道采用内、中、外3圈的环形地槽风道,仓内配有中心减压管,配有28根测温电缆,分3根、9根、16根的内、中、外三圈布置,每两个测温点垂直间距为2 m,仓底采取平底架空多出口工艺,仓顶设有4个自然通风口和4个机械通风口。

图1 大直径浅圆仓仓房示意图

1.2 试验设备

1.2.1 氮气浓度检测仪 成都生产CGSR-GICS氮气检测系统,量程79.00%~99.99%。

1.2.2 氧气浓度检测仪(Drager X-am 5600)。

1.2.3 抽气泵(Drager Pump X-am 1/2/5000)。

1.2.4 智能数字微压计(OP1000-IIIB)。

1.3 调节气囊

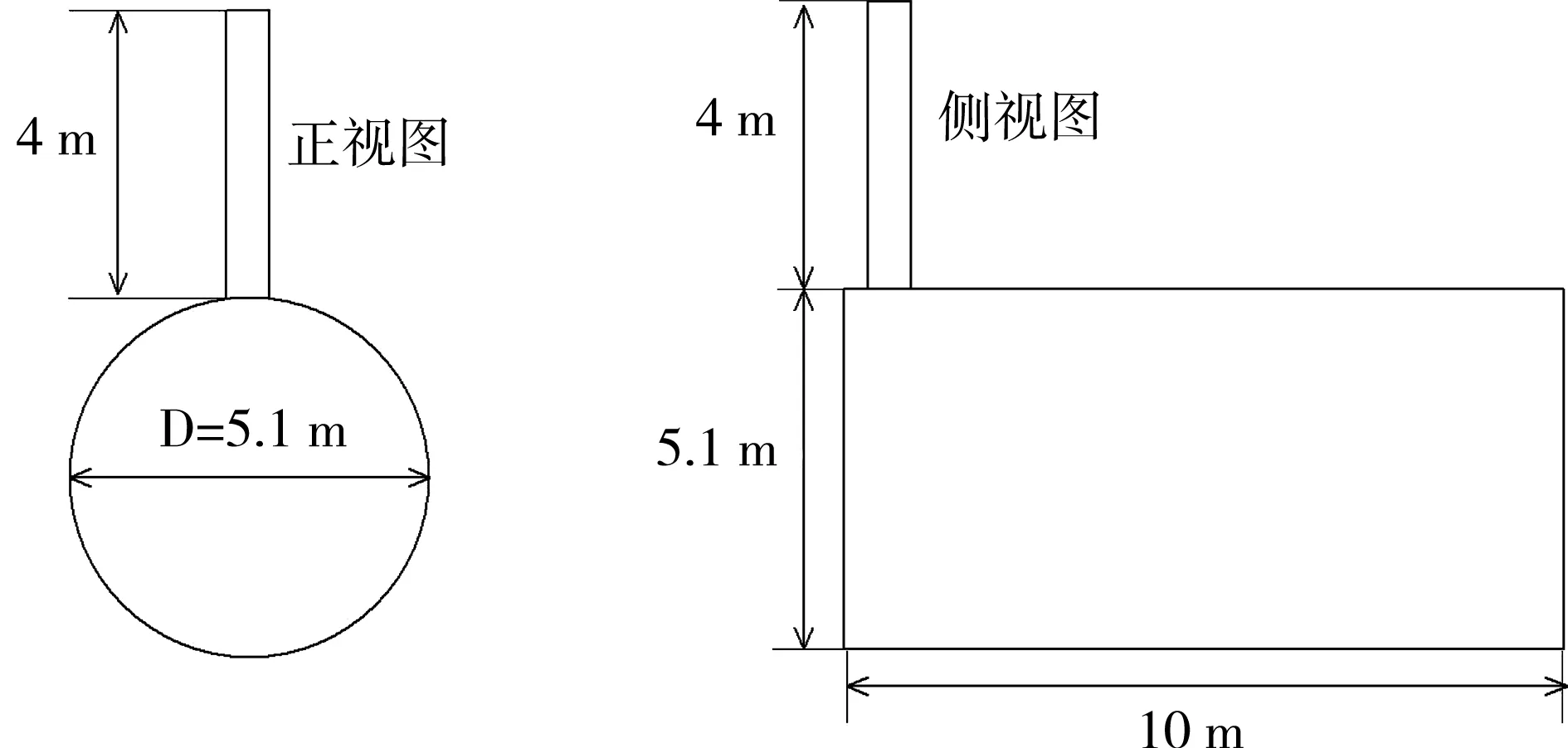

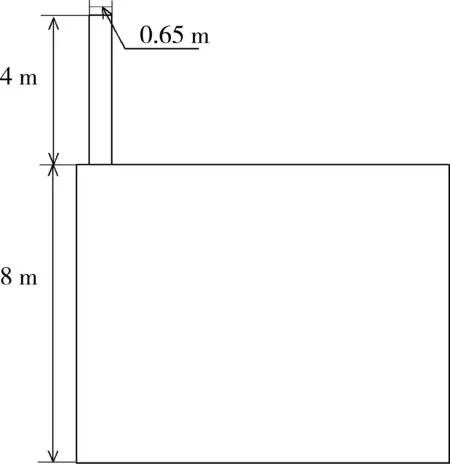

试验仓空间体积V约为3000 m3,仓温日最高变化幅度约为8℃。根据公式计算出试验仓变化体积为±88 m3,即制作气囊体积至少为176 m3。调节气囊采用茂金丝薄膜制作,气囊长10 m、宽8 m,呈袋状,并通过一个长4 m、直径65 cm的圆筒薄膜连接至仓顶通风口,气囊完全鼓起时体积约190 m3(按理想柱体计算)。在仓顶通风口管内安装密封槽,通过压紧胶条使调节气囊固定。

图2 调节气囊达最大吸收量时理想状态示意图

图3 调节气囊静态平铺示意图

1.4 供试粮食及仓房气密性

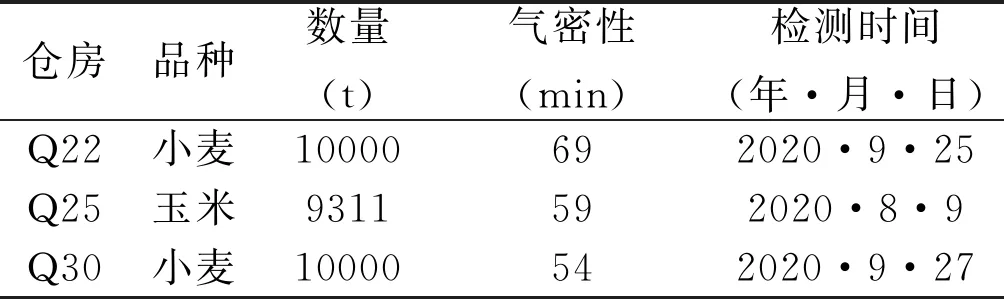

采用压力衰减法(500 Pa→250 Pa)测试仓房气密性[5]。各仓储粮信息及气密性检测如表1所示。

表1 供试仓房状态及气密性

1.5 试验方法

1.5.1 氮气浓度检测点与压力检测点布置与检测方法 全仓共设置10个系统测气点,1个手动测气点,1个手动测压点。其中系统测气点分布为空间1个,粮堆内部7个,仓下通风管道2个,并与氮气智能控制系统检测装置相连,具有自动检测功能。手动测气点为仓门测气点,同时也是压力检测点,需要使用手持氮气浓度检测仪与数字压力计进行手动检测。

注:1号、3号点距离墙壁2 m,2号、4号、5号、7号点位于半径中间点,8号、9号点位于两个通风口内,10号点位于粮面上2 m。

1.5.2 充氮试验方案 以下充上排的充氮气调方式对试验仓房进行气调,待各检测点平均浓度达到98.5%时停机,跟踪检测各点氮气浓度,当浓度检测点平均浓度衰减至98.0%时,开始补气。以此类推,保持仓内浓度维持设定区间满28 d以上。每日通过氮气检测系统检测一次系统测气点,并选取9:00与16:00两个时间点手动检测试验仓及对照仓的仓内压力与仓门浓度,记录相关数据,分析通风口调节气囊在大直径浅圆仓中的应用效果。

2 结果与分析

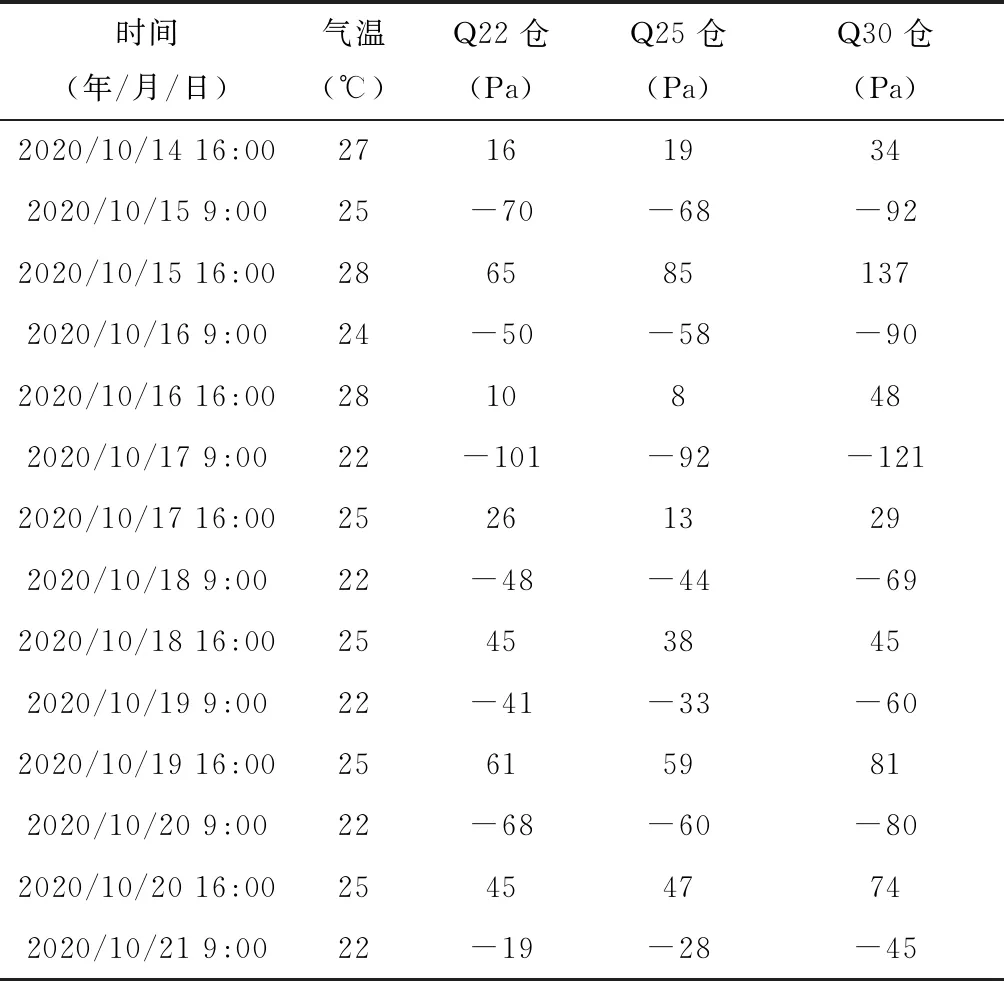

2.1 仓内压力变化

由表2可知,Q22、Q25、Q30仓仓内早晚压力差受气温影响变化显著,最大早晚压力差值均出现在10月15日,分别为135 Pa、153 Pa和229 Pa。三个仓房压力变化趋势一致,其中Q22小麦仓、Q25玉米仓压力变化曲线重合度高,变化幅度相近,Q30小麦仓变化幅度一直大于Q22小麦仓。由此可见,仓内压力变化与储粮品种的相关性不大。

由表3可知,Q22仓安装气囊后,在10月26日冷空气来临时,Q30仓内压力变化范围为150 Pa至-98 Pa,日压差高达248 Pa,Q25仓日压差为137 Pa,两者与表1早晚最大压差数值相近,无明显变化。而Q22仓日压差下降显著,为47 Pa,接近Q25仓日压差数值137 Pa的1/3,也是Q22仓安装气囊前最大压差数值的1/3。Q22仓安装气囊后,内压力变化幅度大大降低,特别是在10月29日9:00至11月11日9:00期间,压力曲线接近平直,变化微小。而Q22仓与Q25仓压力变化趋势仍保持一致,幅度较大。由此可知,安装调节气囊能显著降低浅圆仓仓内压力变化幅度,有效调节压差。

表2 Q22仓气囊安装前各浅圆仓仓内压力

表3 Q22仓气囊安装后各浅圆仓仓内压力

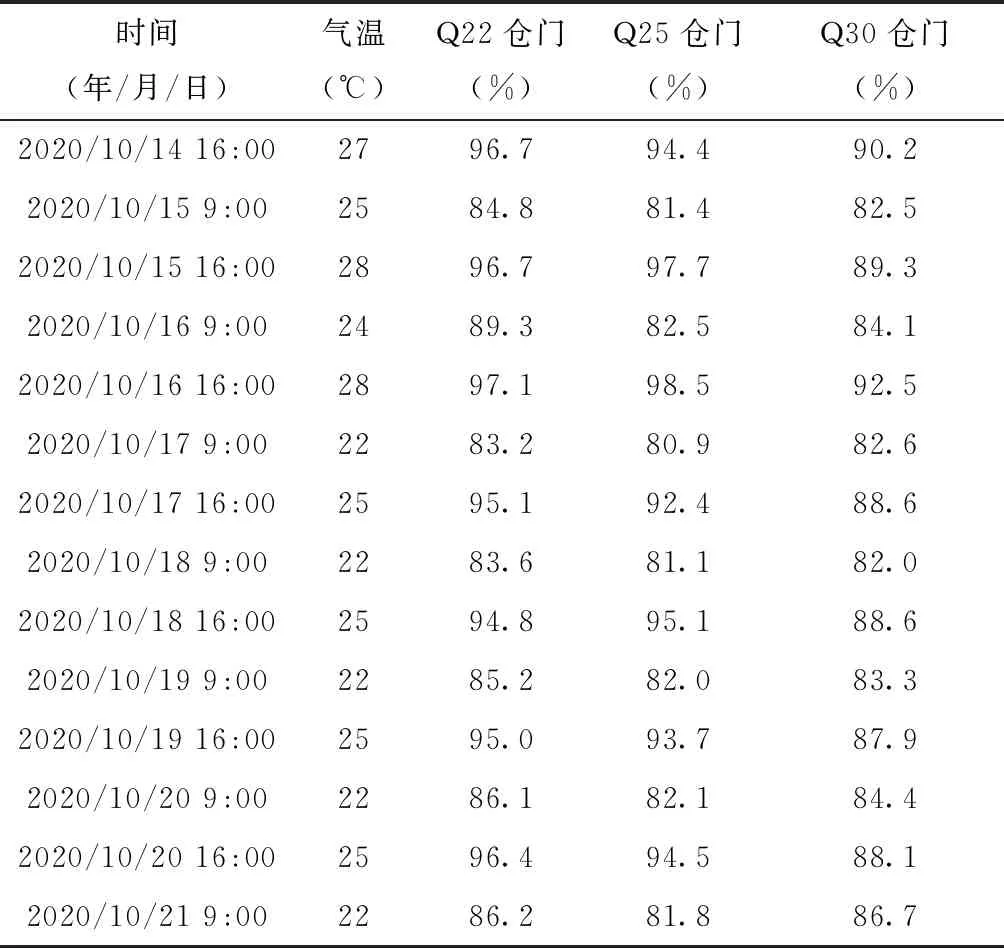

2.2 仓门浓度变化

表4 Q22仓气囊安装前各浅圆仓仓门氮气浓度变化

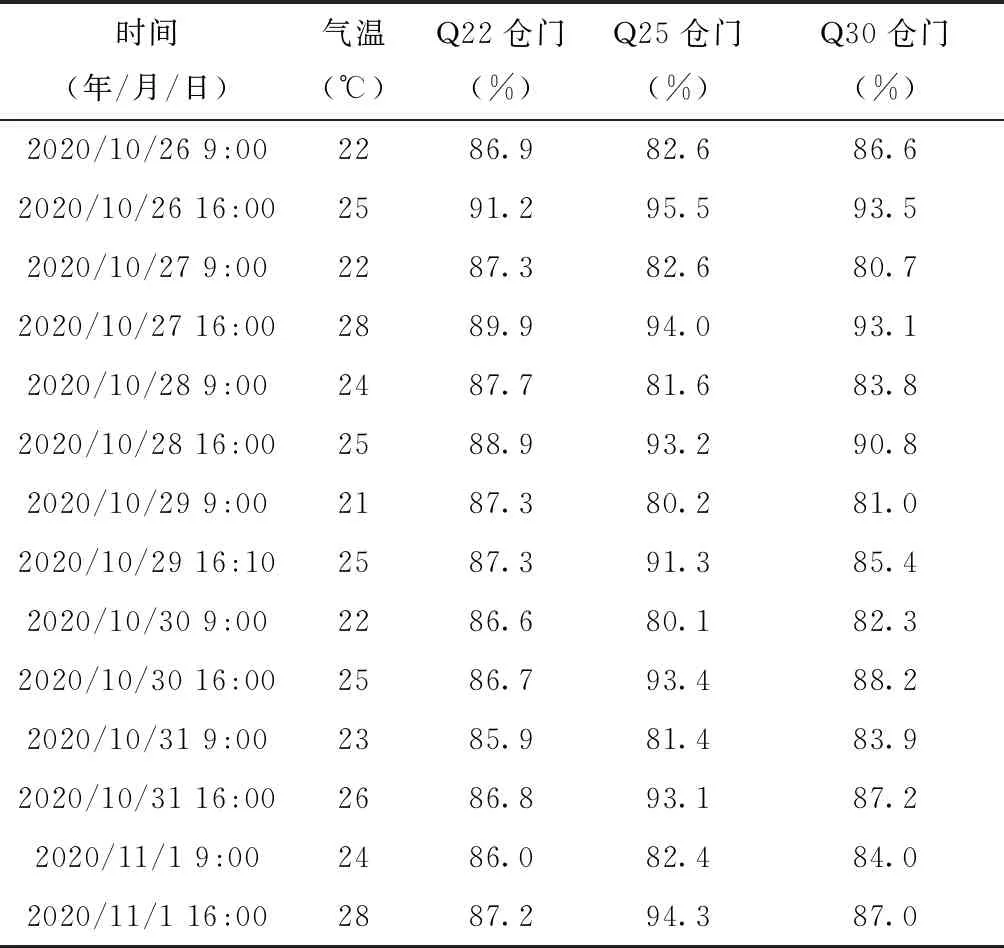

表5 Q22仓气囊安装后各浅圆仓仓门氮气浓度变化

由表4可知,Q22、Q25、Q30仓仓门氮气浓度受气温(压强)影响变化显著,最大仓门氮气浓度值出现在10月16日,分别为97.1%、98.5%和92.5%。三个仓仓门氮气浓度值变化趋势一致,呈早晚周期性波动下降,其中Q25仓浓度波动幅度最大,极差为17.6%,Q22与Q30仓仓门浓度极差为分别为13.9%、10.5%。

由表5可知,Q22仓安装气囊后,Q22、Q25、Q30仓仓门氮气浓度峰值均出现在10月26日,分别为91.2%、95.5%、93.5%。其中Q25、Q30仓仓门浓度极差分别为15.4%、12.8%,与之前相比变化很小,在±2.3%以内。而Q22仓仓门浓度极差为5.3%,接近安装气囊前仓门浓度极差数值的1/3,变化幅度显著下降。尤其是在10月29日9:00至11月11日9:00期间,Q22仓仓门氮气浓度在85.9%~87.3%,变化微小。由此可知,安装调节气囊能显著降低浅圆仓仓门氮气浓度变化幅度,提升仓门浓度稳定性,减缓气体交换。

2.3 通风口管道浓度变化

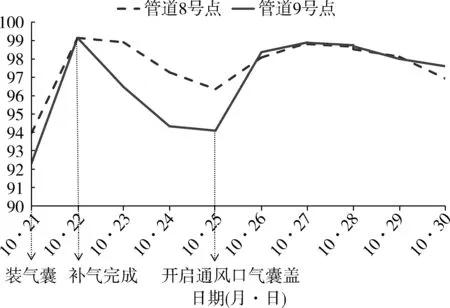

图5 通风口管道点浓度变化

从图5可知,Q22仓10月21日安装气囊开启补气,10月22日完成补气,其中管道8、9号点浓度均上升至99%以上,但是随后两天管道8、9号点浓度快速下降,10月25日管道8号点浓度降至96.4%,管道9号点浓度降至94.1%。在10月25日打开通风口气囊盖板后,管道点浓度快速回升。10月26日管道8、9号点浓度分别为98.1%和98.4%,并在98%以上维持4 d,较使用气囊前有显著改善。

2.4 空间点浓度与粮堆平均氮气浓度变化

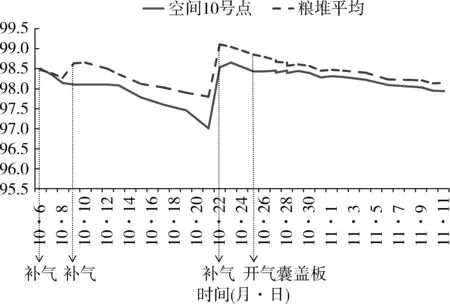

图6 空间点浓度与粮堆平均浓度变化

由图6可知,安装气囊前,Q22仓空间点浓度从10月6日补气停机时的98.5% 3 d内降至98.1%,平均每天下降0.14个百分点;安装气囊后,空间点浓度由10月22日补气停机后的98.5%,经过20 d后仍保持在98.0%,平均每天下降0.03个百分点。由此可见,安装调节气囊可以显著降低空间氮气浓度的下降速度。

安装气囊前,Q22仓粮堆平均浓度从10月9日补气停机时的98.6% 13 d内降至97.8%,平均每天下降0.06个百分点;安装气囊后,粮堆平均浓度由10月22日补气停机后的99.1%,经历21 d后保持在98.1%,平均每天下降0.05个百分点,低于原来的下降速度。由此可见,安装调节气囊对粮堆平均浓度的下降也有一定的减缓作用。

3 总结

试验结果表明,通风口调节气囊能有效调节仓内外压差,对试验仓仓门、通风管道、空间与粮堆平均氮气浓度下降速度均有不同程度的减缓。以下降速度减缓最低的平均浓度为补气标准,未安装通风口调节气囊时,平均浓度日降幅为0.06个百分点,粮堆平均浓度由98.5%降至98.0%需要8 d 时间,维持30 d以上需要补气3次;安装通风口调节气囊后,平均浓度日降幅为0.05个百分点,粮堆平均浓度由98.5%降至98.0%需要10 d时间,维持30 d以上只需补气2次即可。我库制氮机组总功率为90 kW,平均补气时长为22 h,单次补气费用达1980元。而通风口调节气囊改造费用极低,只需材料费用约100元,极大地降低了气调储粮成本,且通风口调节气囊改造过程简单、安装方便,有较大的推广价值。