乘用车最小离地间隙设定方法的研究

2021-11-29邱垂翔胡彭俊张启亮

邱垂翔,胡彭俊,张启亮

(广州汽车集团股份有限公司汽车工程研究院,广东广州 511434)

0 引言

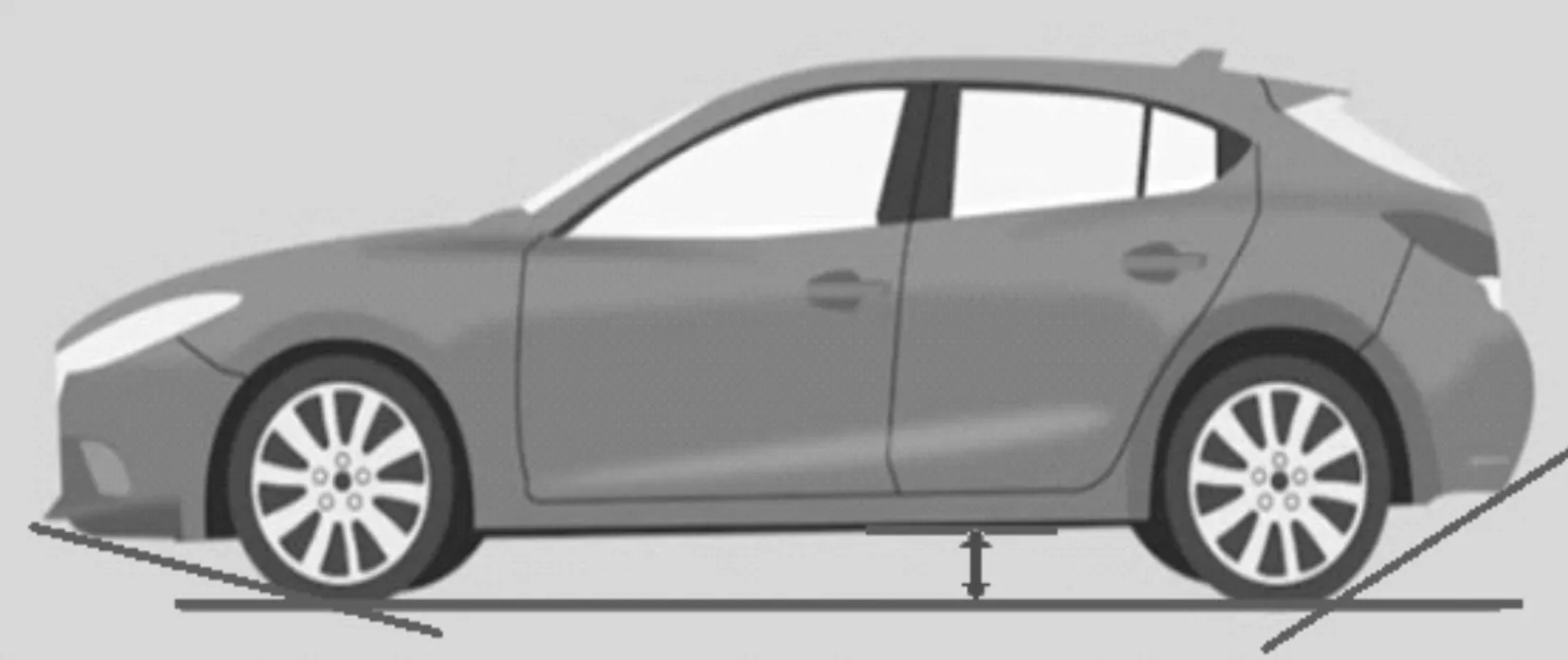

最小离地间隙是指:汽车在满载(允许最大荷载质量)的情况下,底盘最低点距离地面的距离(图1)。最小离地间隙作为汽车通过性一个重要的指标,对汽车的使用、性能及销售均有影响。如果销售定位面向某个国家或地区销售,还应考虑当地道路质量的情况,汽车开发设计中的最小离地间隙的目标值选择尤为重要。

图1 最小离地间隙示意

合理的最小离地间隙目标值不仅使汽车具有时尚且比例协调的外造型,同时让汽车具有更好的性能表现。本文作者主要介绍了在汽车开发过程中,如何合理地选择最小离地间隙目标值,通过对设计流程分析、对标分析、性能需求分析、空气动力学需求等方面介绍了最小离地间隙的开发方法。

1 底盘剐蹭故障介绍

如果汽车经常在坑洼不平的路面上行车,很容易造成剐蹭底盘的现象(图2),对汽车的安全性以及性能有较大影响。

图2 汽车底盘磕碰

对市场上常见的汽车剐蹭底盘现象进行收集分析,主要有如下几种:

(1)排气管剐蹭

车辆的排气管布置基本上都在车辆底部,排气管本体结构很薄,如果碰到坚硬的石头刀,甚至会划破。减速带是比较常见的,而且高度不一,形状也不一样,有些比较高或较宽,加上有的车主过减速带没有减速的习惯,就很容易磕碰,造成排气管破裂等常见问题,如图3所示。

图3 排气管剐蹭损坏

(2)摆臂磕碰变形

当发生汽车托底时,汽车的横臂极有可能发生变形,对要求精确的轮胎定位参数影响极大,汽车高速转向时的操控安全有着较大的安全性的影响,如图4所示。

图4 摆臂磕碰变形

(3)发动机油底壳剐蹭漏油

如果汽车发生托底,发动机变速器的油底壳很容易发生破裂,从而引起机油泄漏,这也是最容易被发现的损伤,但要及时维修,否则对发动机的损伤将是永久性的。

另外还有很多未列举的剐蹭事故,如燃油箱刮底、纯电车动力电池刮碰……因此,结合以上案例及最小离地间隙的重要性,为了避免剐蹭,除了在开车时会绕开这些坑洼不平的路面外,汽车在开发中根据车型定位,设计合理的最小离地间隙尤为重要。下文重点展开对如何设定正确的最小离地间隙目标值方法进行研究探讨。

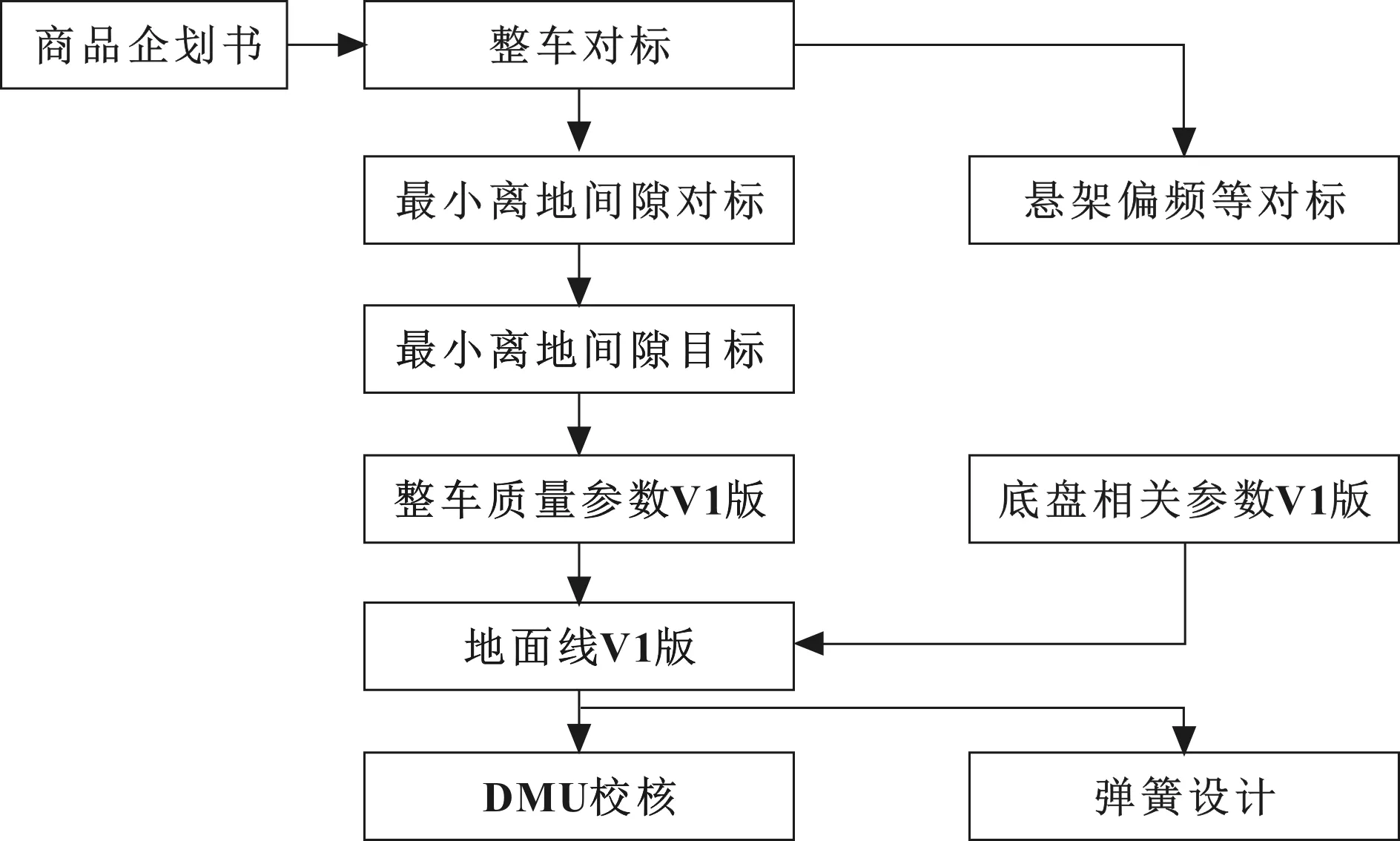

2 遵循设计开发控制流程

汽车产品设计开发过程中,各个目标系统均有相应的设计规范或控制流程,最小离地间隙设计开发控制流程是选择合理的最小离地间隙值的前提(图5)。规定了汽车产品设计开发过程中整车最小离地间隙开发的工作流程及内容要求,主要包括项目开发各阶段的工作任务、各专业领域的职责分工以及各阶段主要内容要求等,设计开发中以下各要素应确定:

图5 最小离地间隙设计流程

(1)应完成对产品进行产品定位,确定车型画像,确定对标车;

(2)应完成相关参数对标、数据收集、数据分析的工作;

(3)应输出悬架偏频、悬架刚度等相关参数、数据收集、数据分析的工作;

(4)根据前面的各种输入,集成应制定整车最小离地间隙目标,并纳入性能控制;

(5)根据输入悬架硬点、悬架刚度、轮胎静力半径随负荷变化等参数,完成满足最小离地间隙要求的地面线;

(6)根据地面线设计弹簧,要求针对不同车型设计不同自由长度弹簧使之满足目标值。

3 各性能系统需求确定

最小离地间隙越小,车辆通过有障碍物或凹凸不平的地面的能力就越弱,但重心低,可增加稳定性。如F1赛车,离地间隙小、重心低,在特制赛道上风驰电掣。但是通过性极差,在砂石土路上寸步难行。最小离地间隙越大,车辆通过有障碍物或凹凸不平的地面的能力就越强,但重心偏高,降低了稳定性。离地间隙大的车辆通过性好,停车方便,除了在沙石山路上通过性好,还能预防在过积水路时排气管进水等;因此在汽车开发设计中最小离地间隙目标值的选择,应充分对以下因素进行分析,合理制定目标值。

3.1 对标研究分析

一般情况下轿车的最小离地间隙在110~150 mm之间,基于轿车车型定义,离地间隙越大(≥130 mm),通过性能相对来说比较好,但高速稳定性较差;离地间隙越小(≤110 mm),高速稳定性就越好,但通过性较差。

SUV最小离地间隙一般在140~250 mm,基于SUV定义,离地间隙越小(≤160 mm),通过性能就越差,越注重公路性能,偏向于城市型SUV;离地间隙越大(≥200 mm),通过性能就越好,注重野外表现,偏向纯粹越野型SUV。

由此可看出,随着车型的不同,最小离地间隙的差别是很大的。另外现在一些高端车型装有可调高度空气悬架,能做到了操控性和通过性的双层兼容。

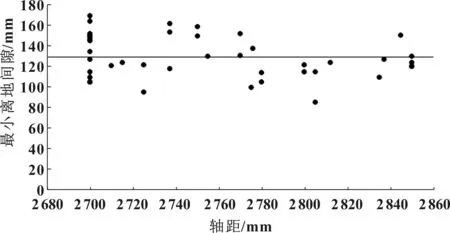

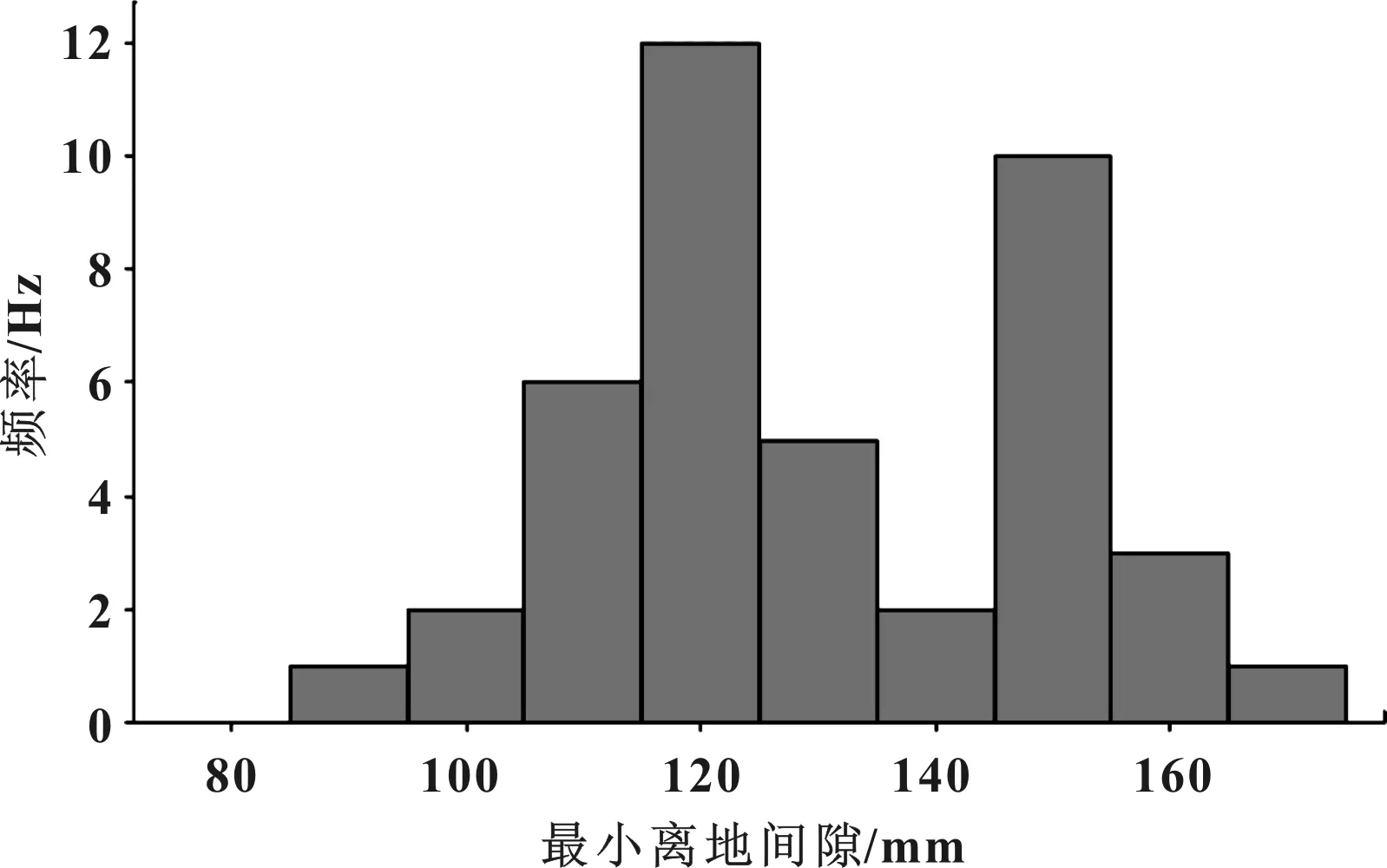

因此,在车型开发目标定义前期,依据企划输入定义的开发车型画像,应及时开展对同级别车对标车的研究分析,为开发车型的最小离地间隙目标值确定一个参考范围。如下案例介绍了某款车型开发中,根据车型定位画像,从对现有国内38款轴距介于2 700~2 850 mm之间的车型最小离地间隙进行了统计及分析,如图6和图7所示。

图6 对标参数统计

图7 对标参数分析

从图中的统计分布可以看出,车型的最小离地间隙与轴距无明显关联;通过推测,离地间隙不大于130 mm为满载最小离地间隙;确定离地间隙也取决于负载的变化情况,要依据负载变化的最大值去考虑离地间隙。

因此,通过最小离地间隙直方图,结合产品商品性定义,建议此款车型满载离地间隙目标范围在不大于120 mm以内。

3.2 制造公差确定

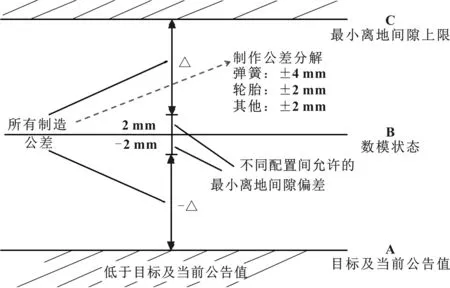

最小离地间隙的设定,除了关注车型商品性及对标分析外,也应考虑整车各相关系统的制造公差而预留相关的公差值,避免制定的最小离地间隙值过大或过小。对影响整车离地间隙相关因素的公差进行解析,确定各公差的差值:

(1)几何公差,主要包含轮胎静力半径公差、弹簧总成长度公差、下摆臂上弹簧安装面公差等;

(2)弹性变形,主要包含车身弹簧安装面变形、悬架衬套变形等;

(3)其他因素,主要包含质量公差引起的姿态变化、衬套刚度公差对姿态的影响等。

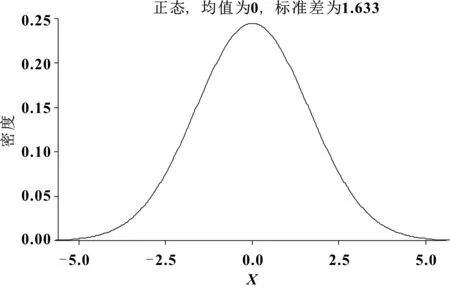

确定了各影响因素公差后,可运用公差极值法尺寸链计算或公差统计法尺寸链计算对相关制造公差进行分析[1]。如下案例假设前提:各组成环实际尺寸的分布都服从正态分布,分布中心与公差带中心重合,分布范围与公差范围相同,如图8所示。

图8 公差正态分布

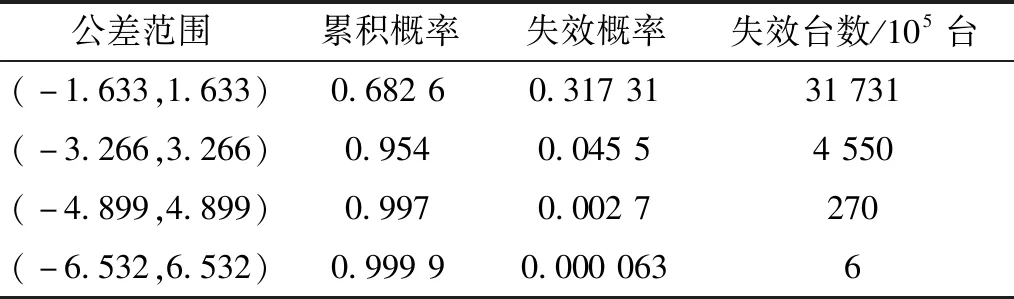

假设弹簧、轮胎、其他的公差服从正态分布,即:T弹簧~N(0,16/9)、T轮胎~N(0,4/9)、T其他~N(0,4/9),由于上述3个公差相互独立,故:

T总=T弹簧+T轮胎+T其他~N(0,24/9)

统计法公差分布如图9所示,公差统计计算结果见表1。

图9 统计法公差分布

表1 公差统计计算

综上,建议与最小离地间隙相关的制造公差总考虑范围为±5 mm。

3.3 姿态衰减需求分析

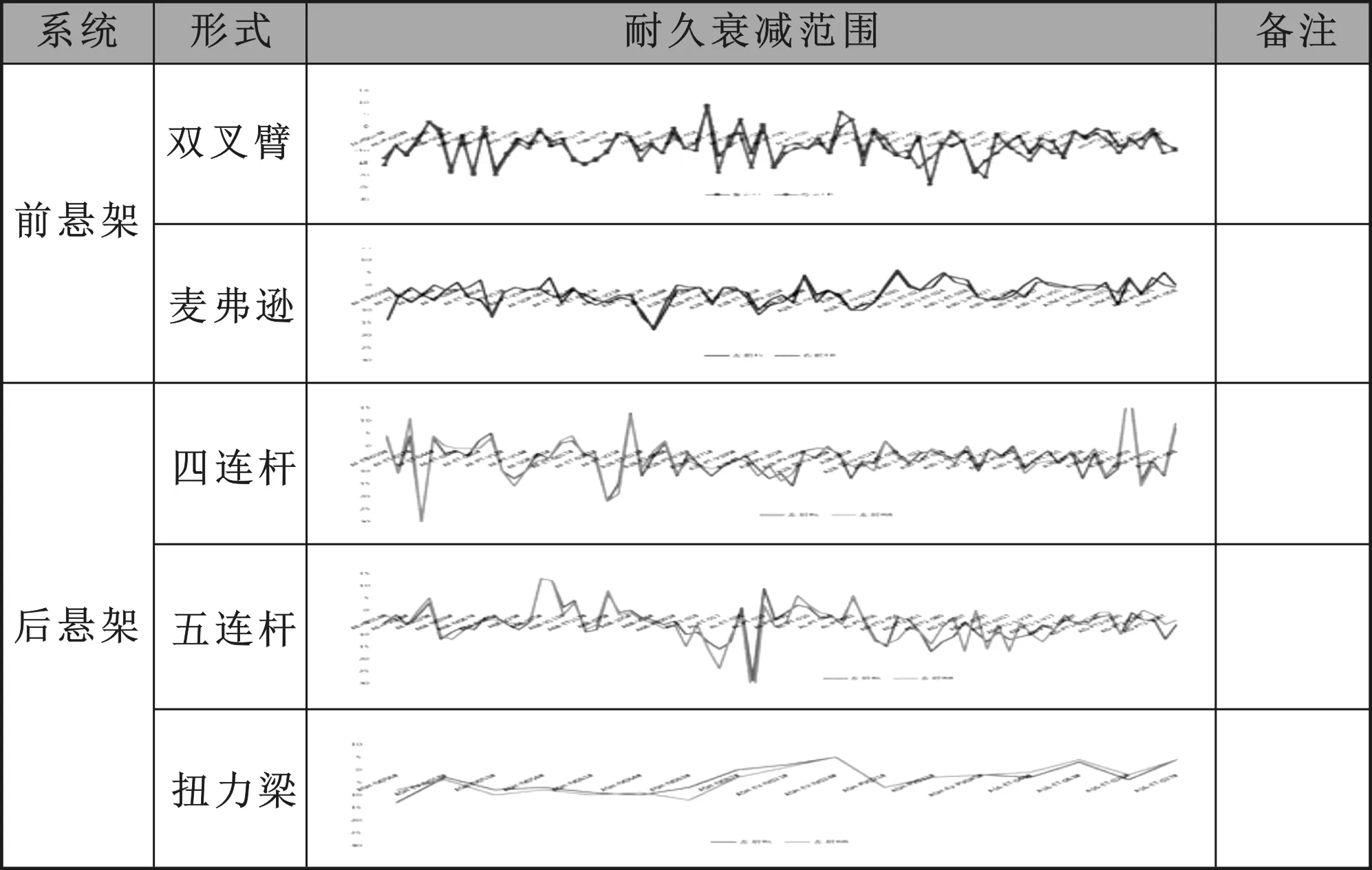

各悬架系统衰减示意如图10所示。

图10 各悬架系统衰减示意

一般车辆经过较长的行驶里程后,底盘弹性件、车身等部件都会出现不同程度的衰减,由于部件衰减,将带来姿态偏低、耐久下沉等,从而导致车辆离地间隙减小,出现车辆底盘部件发生磕底概率增加的风险。对车辆的各悬架系统及部件进行分析,相关衰减因素对整车姿态的影响量由大到小可总结为:弹簧预载衰减、弹簧垫变形、气体反弹力衰减、衬套刚度衰减。衬套刚度衰减对姿态的影响基本可以忽略不计,姿态总的衰减量尽量控制在一定的范围之内。不同的悬架耐久衰减量无现行业标准,需各企业底盘对各零部件进行分解仿真分析,通过零部件的衰减量拟合得到对整车姿态的衰减量。

因此最小离地间隙目标值设定时计算各与衰减相关的部件衰减量[2],应确定减振器气体反弹力衰减量、弹簧预载衰减量、弹簧垫变形量、衬套刚度衰减量、车身耐久衰减量。

3.4 风阻性能分析

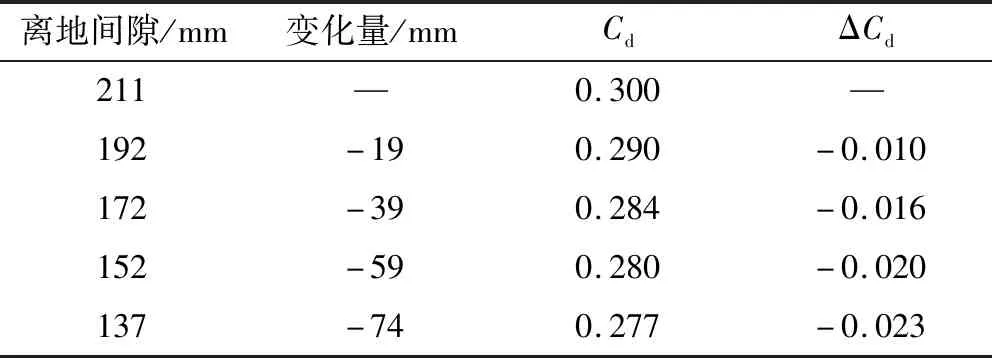

整车开发中离地间隙的大小对于整车风阻系数有直接的影响,低离地间隙有利于达成低风阻系数的目标。离地间隙减小不单单能够降低风阻,也会减小投影面积。在目标设定与分解开发策略评审阶段,根据车型定位及相关性能需求后,可结合空气动力学的仿真开展CFD分析,通过对标车或性能需求确定空气动力学目标,并对目标进行分解,尽可能地降低离地间隙,达到降低风阻目标。一般情况下,每降低5~10 mm可不同程度地降低风阻系数。风阻降低对经济性和动力学也带来了可观的价值。下降量对风阻影响见表2。

表2 下降量对风阻影响

3.5 造型需求

结合企划车型开发输入,造型美观性一般对离地间隙的大小有着一定的需求。外造型设计开展过程中,应确认轮胎选型、轮眉、侧裙、前后保等与通过性相关的外造型需求,配合造型设计要求及模型评价结果,离地间隙可通过适度调整,制定满足性能需求与造型需求的目标值。

4 结束语

文中介绍了汽车产品开发过程中最小离地间隙设定的方法,以便选择合适的目标值,确保车辆的性能、造型等需求,最终实现顾客满意的宗旨。