基于DEFORM 的热成型过程仿真

2021-11-26廖勇武尤丽刚

廖勇武 , 黄 河 , 尤丽刚

(1.湖南财经工业职业技术学院汽车工程系, 湖南 衡阳 421002;2.三一汽车制造有限公司, 湖南 长沙 410100)

1 引言

在汽车制造过程中,热成型零部件能够有效地降低车辆质量,提升车身安全性能,满足车辆安全性能、舒适性能和节能环保的需求[1-3]。目前,欧美日等发达国家的汽车工业主要应用热成型生产的超高强度钢零部件,如A柱、B柱、C柱、保险加强板、车门防碰撞梁、门框加强板等,应用范围和比例也在逐渐增加[4-5]。热成型件在由奥氏体冷却时需满足一定的冷却速度才能得到马氏体相,若冷却效果不佳则会产生贝氏体等影响最终冲压件的力学性能,所以热成型过程中工艺控制至关重要,数值技术是研究热成型工艺等的有效工具。本文通过数值仿真分析板料热成型过程、温度场变化规律,为热成型数值模拟技术应用和工艺选择提供参考。

2 建立热冲压数值仿真模型

2.1 几何模型的建立和网格划分

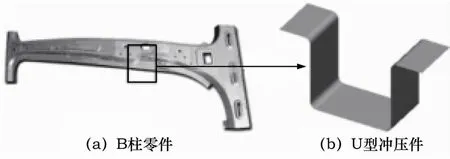

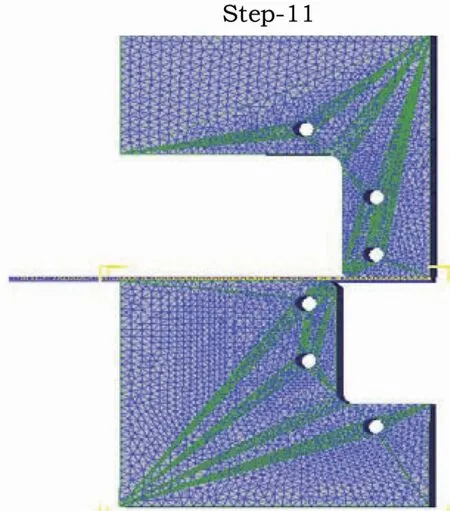

在汽车零部件中,B柱是影响汽车安全性能重要的零部件。图1a为汽车B柱零件,以其成型工艺角度来说属于U型冲压件,本研究以B柱零件某局部U型件特征部件作为几何模型,材料为22MnB5,材料初始厚度1.8mm。U型冲压件如图1b所示。为提高软件计算与模拟的效率,根据U型件及其成型模具均具有对称性的特点,将几何模型作对称处理。DEFROM-3D的单元模型是四面体,在同类网格重划分中,体积损失最小。本文仿真时为了考虑计算效率和精度,对模型采用尺寸比率为5,最小尺寸为1mm;凹模、凸模网格最小尺寸为0.8mm,尺寸比率为5,划分后的有限元模型如图2所示。

图1 U型冲压件几何模型

图2 网格划分

2.2 材料模型设置

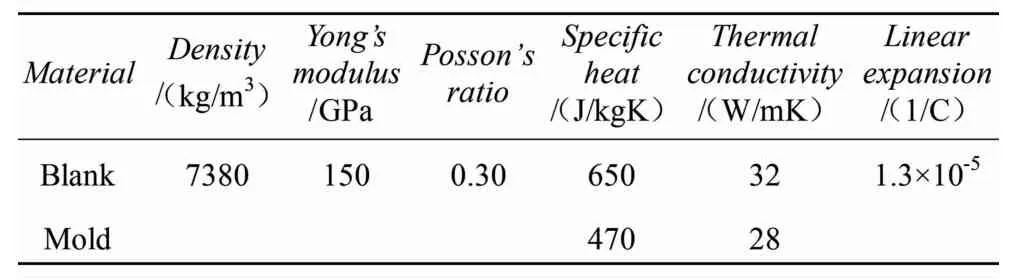

热冲压过程中,模具材料的热力学参数直接影响成型零件的模拟计算精度。本文中凹模和凸模选用为刚体的H13热作模具钢,板料材料为塑性体的22MnB5。材料参数见表1。

表1 材料参数

3 结果分析与讨论

3.1 热冲压成型过程仿真

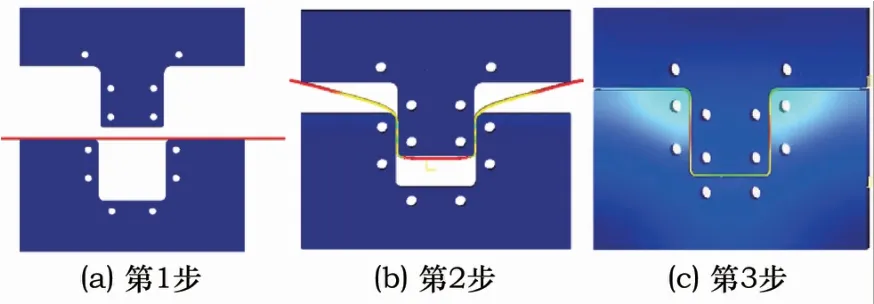

通过DEFORM软件仿真时,分别设置以下热冲压工艺参数,板料初始温度800℃、冲压速度40mm·s-1、保压时间120s。如图3所示,热成型过程主要有下面3个步骤:第1步是合模,在此过程中成型零件与模具间和空气中散热,时长为4s;第2步是成型,时长约为1.5s;第3步是保压冷却,此过程时长为120s。

图3 成型过程仿真

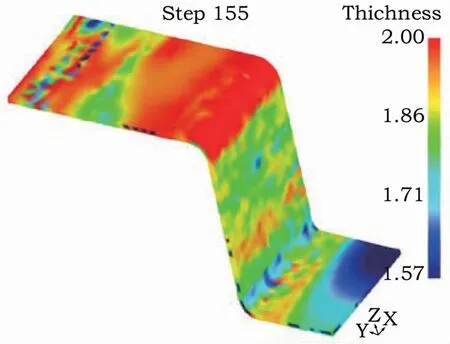

3.2 减薄率分析

成型零件减薄率是评估成型后零件品质好坏的重要标准。通过数值计算冷却后成型零件厚度分布如图4所示。从图4中发现,冲压完成后的板料的最小厚度为1.57mm,最大板厚为2mm,最大减薄率为21.5%。

图4 板料厚度分布 (t=125.5s)

3.3 温度场变化分析

热成型零件温度变化与组织演变有密切的关系,决定成型制件最终的力学性能;成型制件温度差会使成型制件厚度不均匀,增大减薄率,增加成型制件残余内应力。

1) 合模,图5a显示成型制件中间位置温度变化率高于其它位置,致使4s后成型制件温度不均匀,中间位置温度低于其它位置现象。

图5 热成型制件温度场

2) 冲压成型,图5b和5c显示侧壁位置 (P2-P5) 的成型制件温度下降速度较快。

3) 保压冷却,如图5d显示成型制件与模具和冷却系统间产生大量热交换,此过程中成型制件与模具间温差大,热交换系数最大。

图6是仿真得到的凹模、凸模上不同位置温度曲线。从图6中可以看出模具表面的温度变化也是不均匀的,模具一方面与成型制件相接触进行热量交换升温,另一方面与冷却系统产生热交换降低温度。

图6 模具温度变化曲线

4 结论

热冲压成型过程分3步进行,冲压完成后的板料的最小厚度为1.57mm,最大板厚为2mm,最大减薄率为21.5%,成型过程中不同位置板料温度变化不均匀,成型过程中板料的侧壁冷却速度较快,成型过程中的凹模和凸模的不同位置温度变化也不均匀,与板料接触最大的凸模温度变化更加明显。