X射线小角散射测量中可变温自动换样器

2021-11-22李海洋胡海韬段钰锋黄志强林张绍英

李海洋 胡海韬 段钰锋 白 波 袁 宝 孙 远 黄志强林 权 程 贺 王 晶 张绍英 童 欣

1(能源热转换及其过程测控教育部重点实验室东南大学能源与环境学院 南京 210096)

2(中国科学院高能物理研究所 北京 100049)

3(散裂中子源科学中心 东莞 523803)

4(华南软物质科学与技术高等研究院华南理工大学分子科学与工程学院 广州 510640)

5(广东省功能与智能杂化材料与器件重点实验室华南理工大学 广州 510640)

6(中国科学院物理研究所 北京 100190)

小角X 射线散射(Small Angle X-ray Scattering,SAXS)是在纳米尺度上研究物质几何结构的重要手段,广泛地应用于纳米材料[1]、生物大分子[2−3]、胶束[4−5]、软物质等领域的研究。相比于其他纳米材料的表征手段,小角散射具有制样简单、统计性高、可加载样品环境进行原位动态试验研究等优点[6−7]。

目前,多数前沿散射实验需要在特殊的样品环境下进行,其中变温条件是最广泛的需求[8−9]。在低温条件下,原子的热运动减少,可以显著提高结构测量的精度,且低温条件为研究低温相变提供了可能,在极低温的条件下可以更好地进行量子材料、磁性材料等的研究[10]。中、高温条件下的样品环境设备在金属材料和加工等领域有着非常广泛的应用,包括残余应力分布测量、金属相变分析、微观力学研究等[11]。此外,随着同步辐射光源和小角散射谱仪的发展,样品的检测能力得到了显著提升。测试样品较多时,为了减少因关闭和打开仪器以及样品校准而导致的停机时间,减轻实验人员重复换样的工作负担,提高实验效率,实验过程有必要实现自动操作和控制[12]。因此,将自动换样技术与特殊样品环境进行耦合,是样品环境设备研发的热点方向。

通常,样品换样采用机械臂/机器人、移动台和旋转台等手段实现,变温条件采用温控仪、高温炉、低温恒温器等设备实现。国外学者已经对自动换样技术在特殊类样品环境设备中的应用做了大量研究。Shah 等[13]为英国散裂中子源(ISIS Neuron and Moun Source)开发了一套可以将样品温度控制在20~150 ℃的自动换样器,样品的切换利用转盘完成,转盘最多可以放置12 个样品。Rix[14]开发了可放置24 个样品的自动换样器,该系统最低可在−263 ℃温度下工作。Cohen[15]等开发了一套配备四轴机器人的自动换样器,可放置3 个存储盒,存储288个样品针,测量周期约3 min。Russi等[16]通过提高机器人和机械臂的运行速度、缩短干燥周期、优化机器人的操作顺序等方式对该系统进行升级,升级后的系统完成一个周期的测量只需要25 s。这些自动换样器结构复杂且昂贵,部分自动换样器采用电磁结构将样品送往束流,由于磁体影响,可能会造成实验结果不准确,此外,鉴于国内外谱仪实验站的布局和具体要求不同,国外的多数自动换样器并不适用于国内谱仪实验站。

目前国内对自动换样器的研究较少,变温条件下的高通量自动换样器(样品容量大于100)的研究更鲜有报道。为了满足实验需求,本文开发了一套适用于上海同步辐射光源小角散射谱仪的100孔位可变温自动换样器,该装置可将样品温度控制在25~280 ℃,最多可放置100个样品,可实现远程控制样品切换、远程控温。

1 可变温自动换样器的设计和实现

可变温自动换样器的系统构成如图1 所示,自动换样器由100孔位变温样品架、二维移动底座、电机控制器、两台LC6 控温仪、加热元件、温度传感器等部件构成。在测试前,将样品置于样品架中的孔位中,调节样品架初始位置使样品位于束流中心,控温仪控制加热元件输出热量对样品架加热,进而将热量传递给孔位中的样品,待样品加热至目标温度,开启束流进行实验。在实验过程中,电机控制器通过设定的程序控制电机输出相应运动,升降台和平移台带动样品架实现水平方向和竖直方向的高精度往复运动,从而使各孔位中的样品依次移动至样品检测位。为确保在高温条件下二维移动台和电机正常工作,在样品架与二维移动底座之间设置了陶瓷隔热装置。电机控制器、温控仪及数据采集仪通过串口连接至工控机,进而接入中控端,利用控制软件实现对样品架远程温度控制和换样控制。

图1 可变温自动换样器系统框图Fig.1 System block diagram of variable temperature automatic sample shifting device

样品架的温度均匀性直接影响实验结果的质量,本文采用机械设计→数值模拟→优化设计的方法,提出了温度分布最佳的样品架结构,其结构如图2(a)所示。样品架上下两侧开设了相对于样品孔对称的加热孔位和控温孔位,分别安装加热元件、温度传感器。样品架中间开设了100 个样品孔,相邻样品孔的横向间距为5 mm,纵向间距为5 mm。为了增强散射效果,样品孔设计为喇叭口,最大散射角度为30°。在样品孔旁开设了5个测温孔,便于实验过程中观测样品架温度分布。样品架还开设了若干个定位孔,便于与辅助设备的连接。样品架主要适用于粉末状或薄片状样品,实验温度低于250 ℃时,将样品粘附在kapton 薄膜上,然后将kapton 薄膜贴在样品架上,进而固定样品。实验温度高于250 ℃时,首先将样品压为片状,沿样品架的厚度方向设置了透光薄片,透光薄片厚度为0.5 mm,材质为透光性好的金刚石晶片,如图2(b)所示,通过透光薄片的挤压作用将样品固定在样品架上。为了方便后续软件的编写以及更便捷地区分各个孔位,对样品孔位依次进行标号,如图2(c)所示,从左向右依次用a,b,…,t 表示,自上而下依次用1,2,…,5 表示,例如左上角第一个孔位标号为(a,1)。

图2 样品架示意图 (a) 样品架结构,(b) 透光薄片,(c) 孔位标号Fig.2 Diagram of sample holder (a) Sample holder structure, (b) Transparent sheet, (c) Hole location number

考虑到导热、刚性等因素,对温度精度要求较高的样品采用铜材质的样品架;对温度精度要求不高的样品采用铝材质的样品架,原因是铝的导热性虽低于铜,但在加热过程中不易氧化。

二维移动底座的精度也会对实验造成一定影响,精度较低时,换样后样品无法对准束流中心,影响实验结果。本文选用的MTS303 精密电控平移台、MVS101精密电控剪式升降台(北京北光世纪仪器有限公司)的行程分别为150 mm 和55 mm,精度分别为0.005 mm和0.02 mm,完成所有样品换样后,累计误差不大于0.1 mm,可以满足换样系统的要求。平移台和升降台的最大速度均为20 mm∙s−1,即完成一个样品孔切换至相邻的另一个样品孔的最快时间为0.25 s。

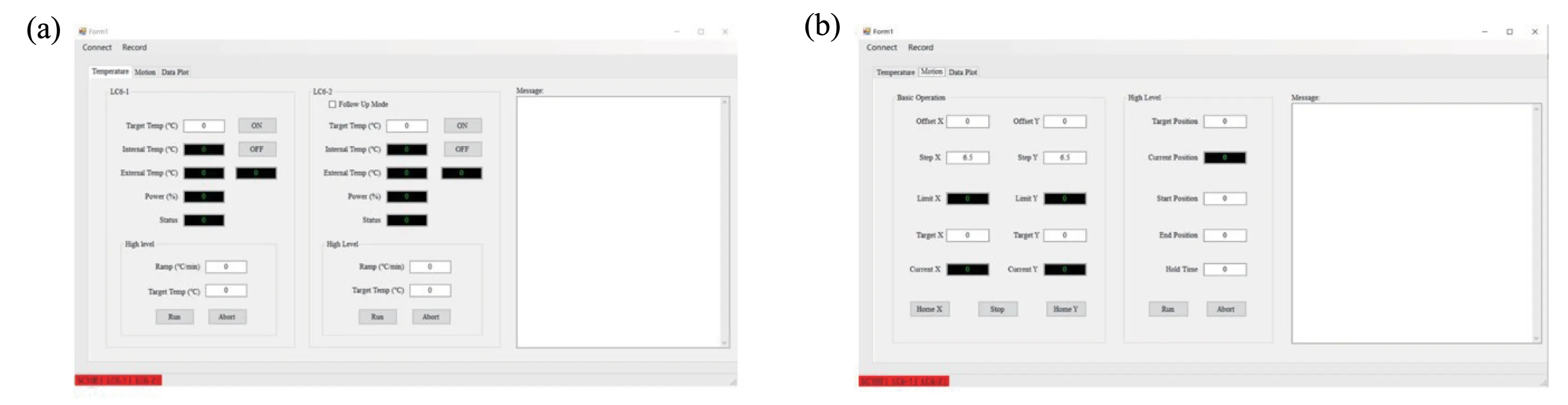

为了实现远程控制,本文设计并开发了温度-行程耦合控制软件,软件界面如图3 所示。为便于用户操作,软件专门设计了参数设置模块,可设置的参数包括目标温度、升温速率(升温速率最高可达50 ℃∙min−1,在实际使用过程中,一般将升温速率设置为0~25 ℃∙min−1)、两台控温仪是否同步输出、目标孔位、移动速度等。软件还设计了由用户设定时间间隔,使样品架沿路径移动,自动测试所有孔位或部分孔位,移动路径为(a,1)→(b,1)→…→(t,1)→(a,2)→…→(t,2)→(a,3)→…→(t,3)→…→(t,5)。

图3 控制软件界面 (a) 温度控制接口,(b) 行程控制接口Fig.3 Interface of control software (a) Temperature control, (b) Stroke control

2 结果与分析

2.1 仿真结果分析

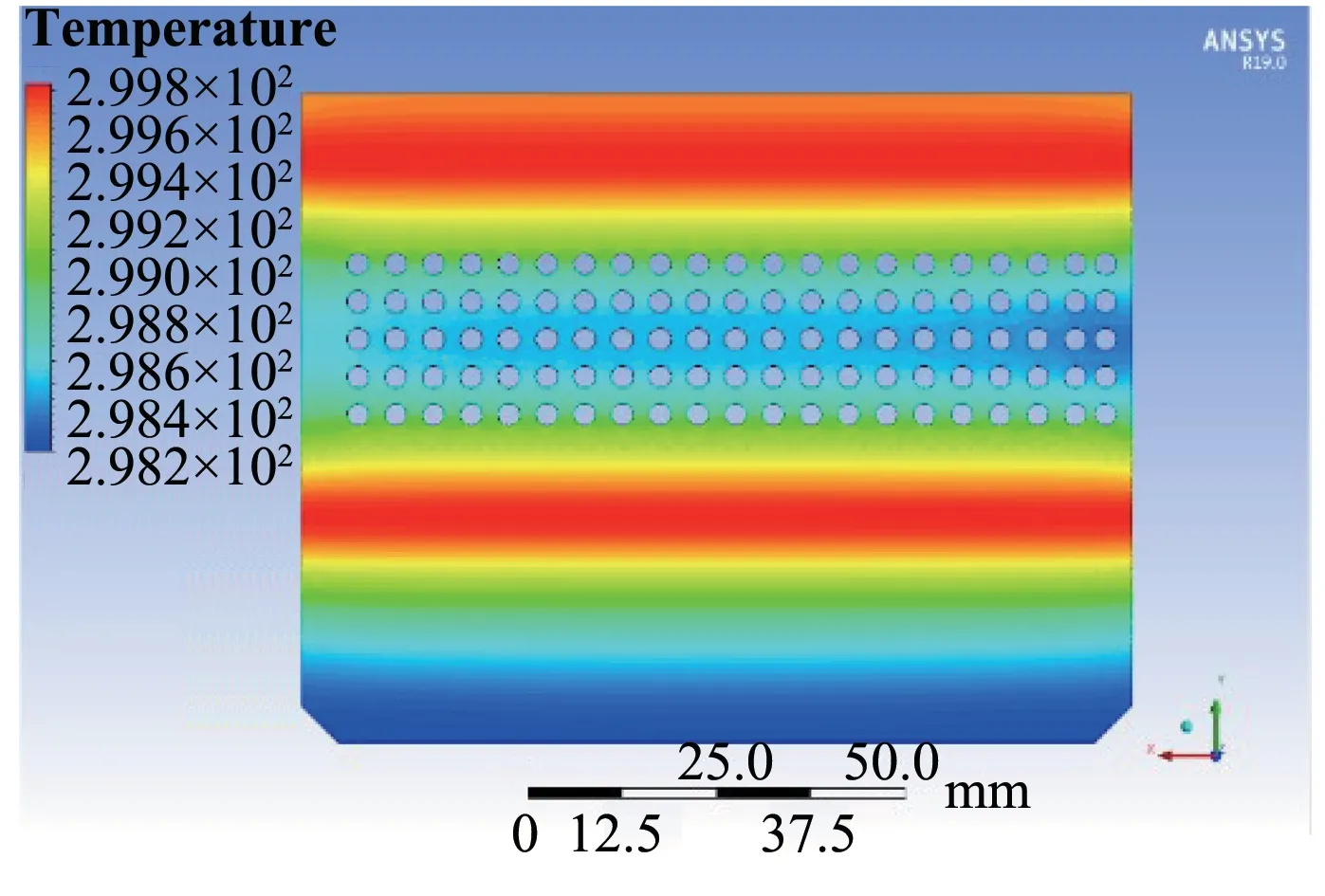

利用Fluent 对样品架的温度分布进行模拟,选用铜作为样品架材料,设定加热元件的温度为300 ℃,稳态时的温度分布如图4 所示,样品架呈横向温度分布均匀,纵向温度分布略有差异。可认为同一排样品孔的温度基本一致,下面主要讨论纵向温度分布。

图4 铜样品架温度分布Fig.4 Temperature distribution of copper sample holder

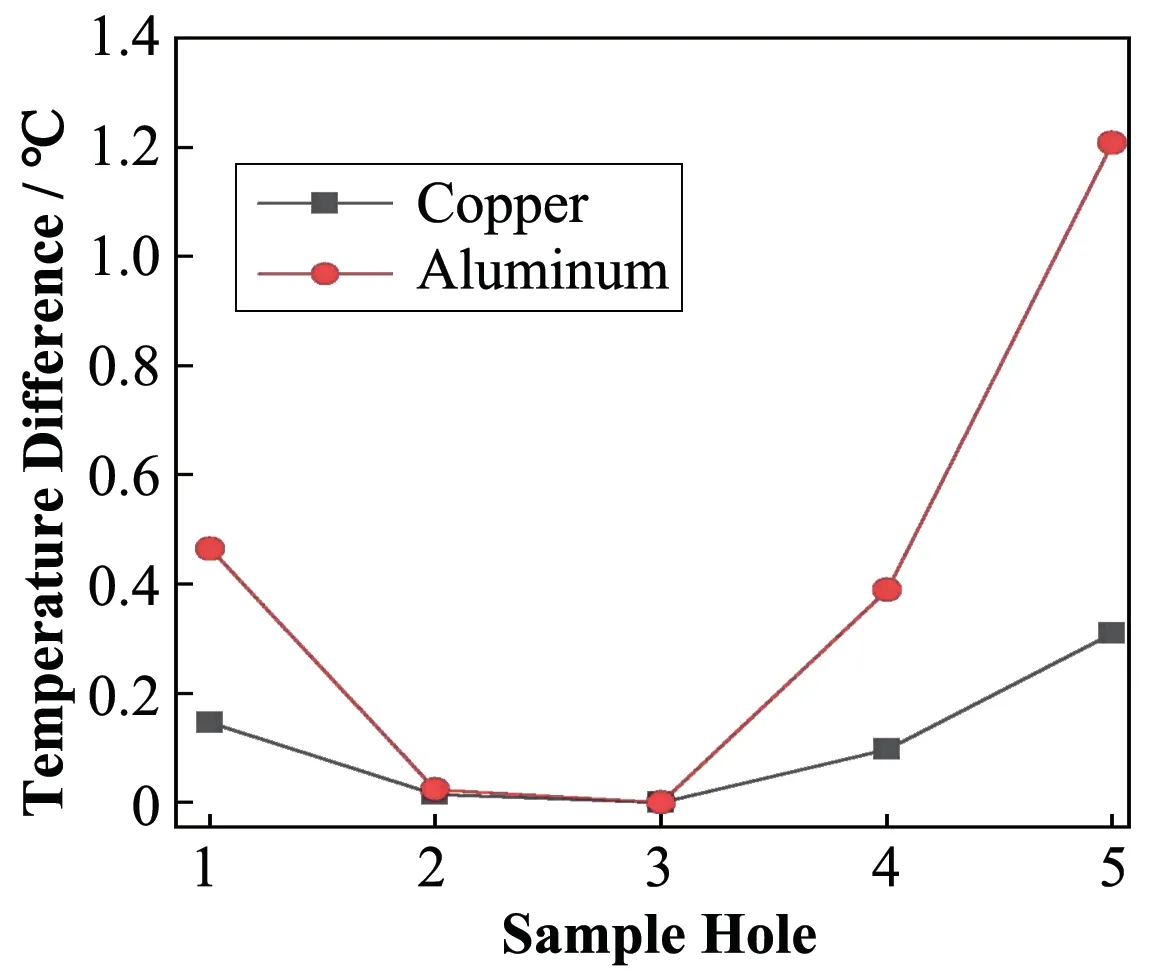

将控温温度稳定在280 ℃,设定样品架材质分别为铜和铝,选取中间列k列的5个孔位作为研究对象,研究各孔位间的纵向温度分布情况。图5 为各孔位与孔位3(温度最低)的温差,在280 ℃时,铜样品架孔位间的最大温差为0.31 ℃。由此可见,铜样品架整体的温差较小,可认为铜样品架温度分布均匀。铝样品架孔位间的最大温差为1.2 ℃,可以满足绝大多数的实验需求。因此,铝样品架具有实际的工程意义。

图5 铜、铝样品架纵向温度分布Fig.5 Longitudinal temperature distribution of copper and aluminum sample holder

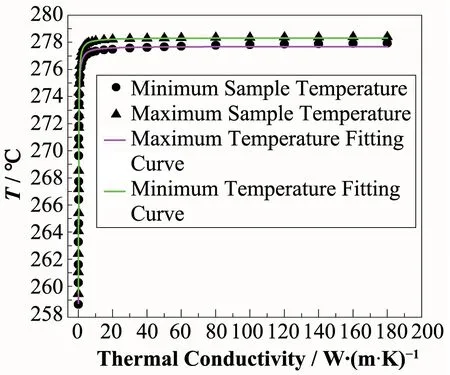

样品温度通常达不到设定温度,存在一定温差,温差与样品自身的导热率有关,为了提高实验的准确度,需要预测不同样品在设定温度为280 ℃时所能达到的最终温度。在Fluent 中,将控制温度设定为280 ℃,设定样品架材质为铝,计算不同导热率的样品的温度分布。不同导热率的样品在样品架中能达到的最高温度、最低温度如图6所示,导热率小于1 W·(m·K)−1的样品,随着导热率的增加,样品所能达到的最高温度快速增加,导热率大于30 W·(m·K)−1的样品,随着导热率的增加,样品所能达到的最高温度基本不变。

图6 280 ℃下不同样品加热效果及拟合曲线Fig.6 Heating effect and fitting curve of different samples at 280 ℃

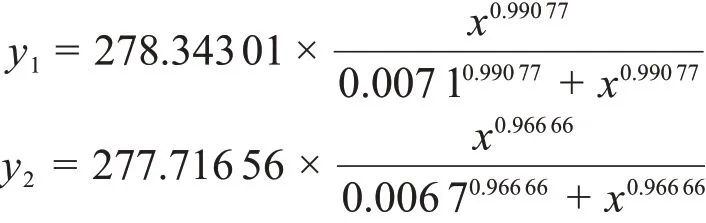

对样品在该样品架中所能达到的最高温度和最低温度进行拟合,得曲线y1和y2,拟合后的R2分别为0.999 97和0.999 64,拟合精度较高,拟合函数如下:

2.2 实验结果分析

图7是现场测试图,对该装置的测试包括行程测试、加热方式的对比及铜、铝样品架的温度均匀性测试。

图7 现场测试实物图Fig.7 Picture of field test objects

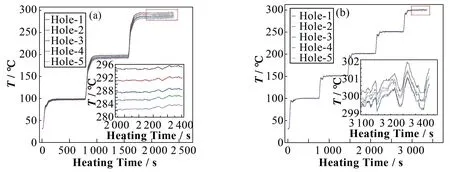

采用温控仪加热样品架有两种方式:加热方式1 是利用一台控温仪控制两个并联连接的加热元件;加热方式2 则采用两台温控仪各控制一个加热元件。选取铜样品架的k列上的5个孔位,分别采用加热方式1、加热方式2 对其升温控制,利用K 型热电偶和数据采集仪采集各孔位间的温度。为测试各温度下样品架的温度分布,选择了若干温度点进行了测试,如图8(b)选择了100 ℃、150 ℃、200 ℃、250 ℃、300 ℃进行了测试,且在达到设定温度时停留约10 min 进行下一组测试,因此形成了图8 中的台阶状。由图8 可以明显看出,采用加热方式1,温度控制较差,样品架的温度分布不均匀,在300 ℃时最大温差超过10 ℃,这主要是因为两个加热元件与控温点的距离不等。采用加热方式2,样品架温度分布均匀,孔位5 温度最高,孔位3 温度最低,在300 ℃时最大温差为0.9 ℃,与模拟结果相近。因此,最佳加热方式应为两台温控仪分别控制两个加热元件,以下测试均采用这种加热方式。此外,由图8(b)可以看出,在加热方式2下,将温控仪的比例积分微分控制(Proportion Integration Differentiation,PID)调节至合适的参数,升温过程中样品架温度接近设定温度时,不会出现温度过冲的情况。样品架温度每升高50 ℃,用时约2 min,到达目标温度后稳定温度用时约80 s。

图8 铜样品架不同加热方式测试 (a) 加热方式1,(b) 加热方式2Fig.8 Test of different heating modes for copper sample holder (a) Heating mode 1, (b) Heating mode 2

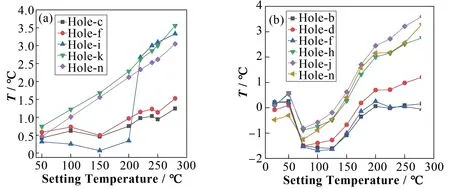

对铝样品架横向温度分布进行实验测试时,选取铝样品架第1 排、第3 排若干孔位作为测温点,待样品架温度稳定时,取第1排各测温孔位与孔位(s,1)的平均温差、第3排各测温孔位与(r,3)的平均温差,结果如图9所示,各测温孔的最大温差呈现出随着设定温度而增大的趋势,在设定温度为280 ℃时,第1 排和第3 排各测温点最大温差分别为3.6 ℃和3.3 ℃。

图9 铝样品架各测温点平均温差 (a) 第1排,(b) 第3排Fig.9 Average temperature difference of each measurement point of aluminum sample holder (a) Row-1, (b) Row-3

选取铝样品架H列、R列、D列作为测试铝样品架纵向温度分布的对象。图10是D列、R列、H列各孔位间的最大温差。加热温度为280 ℃时,D 列、R列、H 列的孔位间最大温差分别为3.5 ℃、5 ℃、2.9 ℃。

图10 不同设定温度下,D列、R列、H列孔位间最大温差Fig.10 Maximum temperature difference between holes in column D, column R, and column H

选取孔位(c,1)、(f,1)、(s,1)、(b,3)、(d,3)、(f,3)测试温度值与模拟温度值进行对比,结果如图11所示,可以看出,实测温度值与模拟结果的吻合度较高,最大误差低于2%,表明数值模拟结果可以作为实际参考。

图11 实验值与模拟值对比Fig.11 Comparison of experimental and simulated values

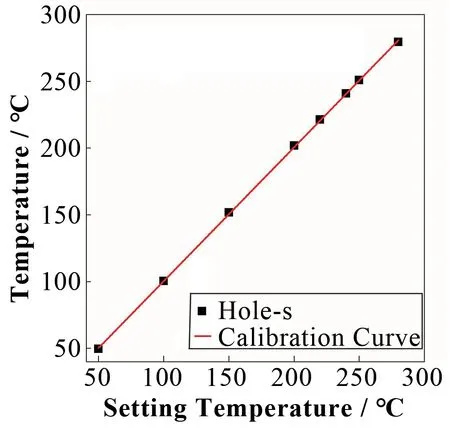

由于测温点与控温点之间存在一定温差,需要对样品架孔位温度进行温度校准。以孔位(s,1)(实测温度值最小的孔位)为基准对样品架进行温度校准。图12为校准孔位(s,1)温度与设定温度之间的关系,从图12中可以看出,孔位(s,1)温度(Thole)与设定温度(Tset)呈线性关系,对曲线进行线性拟合,得到如下关系:Thole=Tset×1.001 94+0.385 1。拟合曲线的矫正系数AdjustedR-Square(校正决定系数)为0.999 86,说明拟合精度较高。

图12 温度校准Fig.12 Temperature calibration

2.3 优点与不足

本文设计的可变温自动换样器具有结构简单、操作方便、可实现精准控温等特点,不仅可以提高同步辐射光源的机时利用率,还可以减轻实验人员重复换样的工作负担,提升实验效率。

该装置仍存在一些不足之处:1)该样品架仅适用于不易氧化的样品;2)铜材质样品架虽然导热效果好,但存在易氧化的问题;3)该装置不具备冷却功能。后续将针对以上不足之处,对该装置进行改进。

3 结语

本文设计研发了一套应用于小角散射谱仪的可变温自动换样器,适用于加热不易氧化的样品。该装置将用于同步辐射光源小角散射谱仪上,该系统可将样品温度控制在25~280 ℃,最多可放置100个样品,可实现远程控制样品交换、远程控温。对该设备的控温效果及温度分布进行了实验和理论分析,主要结论如下:

1)本文开发了一套温度-行程耦合控制软件,可实现进行一次设置后完成多个样品的升温测试,实现对样品架的远程控制。

2)采用铝材质和铜材质的样品架进行温度模拟,结果表明:铜、铝样品架孔位间最大温差分别为0.31 ℃和1.2 ℃,可满足绝大多的实验需求。同时针对铝样品架的不同导热率的样品进行温度模拟,得到了样品所能达到的最高/最低温度的拟合曲线。

3)对设计的样品架温度分布进行实测,指出最佳加热方式为串联加热,铜样品架最大温差为0.9 ℃,铝样品架的温度分布与模拟结果吻合度较高,最大误差低于2%,并给出了孔位温度的校准曲线。