变温干燥工艺对稻谷干燥特性和品质的影响

2022-06-04王文钰陶冬冰战廷尧冀东平郝吉明王丹阳

王 洁,王文钰,陶冬冰,战廷尧,冀东平,郝吉明,王丹阳

(沈阳农业大学a.工程学院,b.食品学院,沈阳 110161)

稻谷是典型的热敏性谷物,干燥是其产后必要的加工环节。在干燥过程中,温度是影响稻谷干燥品质和营养品质的核心要素。刘木华等探究发现稻谷裂纹的产生与其玻璃化转变温度有关,稻谷玻璃体转换温度与稻谷含水率呈负相关,为动态变量。当干燥温度超过相应临界转变温度时,稻谷即由低温玻璃态转变为高温橡胶态,其结构组织发生改变,弹性模量和体积模量显著降低,稻谷易发裂纹的形成。为此,干燥过程应依据稻谷含水率的变化制定合理的变温干燥机制。

李海龙采用正交试验与综合评价法分析了变温干燥试验因子对稻谷干燥特性及品质指标的影响规律,得出变温干燥可实现稻谷高能效、高品质相协调的影响干燥目标;KAMRUZZAMAN 等以出米率、蒸煮食用品质为评价指标,通过探究不同干燥及变温的温度和时间之间的耦合,确定最优工艺参数,使出米率提高了4.69%;FRANCO等利用数值模拟技术对比了连续干燥与变温干燥两种干燥方式对稻谷总干燥时长的影响规律;BERTOTTO等研究了干燥温度、变温时刻、变温时长对稻谷整精米率与干燥速率的影响;吴中华等利用COMSOL Multiphysics 软件仿真模拟热风干燥过程中谷粒内部的温湿度场的分布规律,探究了热风温度、缓苏比、缓苏时间对稻谷干燥特性的影响,并提出与恒温干燥相比变温干燥可大幅加快干燥速率。针对于稻谷变温干燥,前人研究多通过试验论证了变温干燥对减少稻谷爆腰、改善其干燥品质的有效作用,但对稻谷变温干燥过程什么时候开始变温、以多大温差变多久的温度、以及与干燥初始条件的关系多没有进行系统深入的研究,稻谷变温干燥过程耦合影响因子与稻谷干燥品质间的数值关系尚未明确。

本研究基于稻谷薄层热风干燥试验优化结果,实施四元二次回归正交旋转组合变温干燥试验,系统探究干燥温度、变温时刻、变温温度、变温时长、变温次数等试验因子对稻谷干燥特性与干燥品质的影响规律,为稻谷生产实践提供数值参考。

1 材料与方法

1.1 材料

试验选用的稻谷品种为辽粳401,购于辽宁建华种业有限公司,初始含水率为11.2%~11.9%(W.b)。根据试验要求,利用人工加湿法调节样品水分含量至设定值(23±0.2)%(W.b)。调配完成的稻谷装入双层密封塑料袋中,储存于阴凉处48h,期间每隔3~4h翻动1次,以保证吸湿均匀。试验前用烘箱法再次进行水分检测。

1.2 仪器及设备

101−LES 型电热鼓风干燥箱(北京市永光明医疗仪器有限公司)、HY−1B 型远红外干燥箱(天津市通利信达仪器厂)、DA7200固定光栅近红外成分分析仪(瑞典波通仪器公司)、JLGJ−45型砻谷机试验机(台州市路桥京奥梁用器材厂)、JA3003型电子天平(上海普春测试仪器制造厂,精度0.001g)、标准试验筛(直径5cm,24目)等。

1.3 指标测定

1.3.1 爆腰增率测定 参照GB/T 5496-1985的方法于干燥结束24h后进行。

1.3.2 整精米率测定 参照GB/T 21719-2008的方法于干燥结束24h后进行。

2 单因素试验

2.1 试验设计

试验于2021 年5 月在沈阳农业大学工程学院实验室进行,环境温度10~20℃,相对湿度42%~45%,稻谷含水率达14±0.2%(W.b)时停止干燥。试验选取干燥温度(30,40,55,60,70℃)、变温时刻(干燥时长为20,30,45,50,60,90,120,150min)、变温温度(30,40,55,60,70℃)、变温时长(20,30,45,50,60min)及变温次数(1,2,3次)为试验因子,分别测定并分析了单因素试验因子对稻谷水分含量、爆腰增率、整精米率等干燥指标的影响规律。其中,固定稻谷层厚度为2cm,干燥温度60℃,变温时刻40min,变温温度50℃,变温时长40min,变温次数3次,除试验因素为自变量外,其他因素均为控制变量。

2.2 试验结果与分析

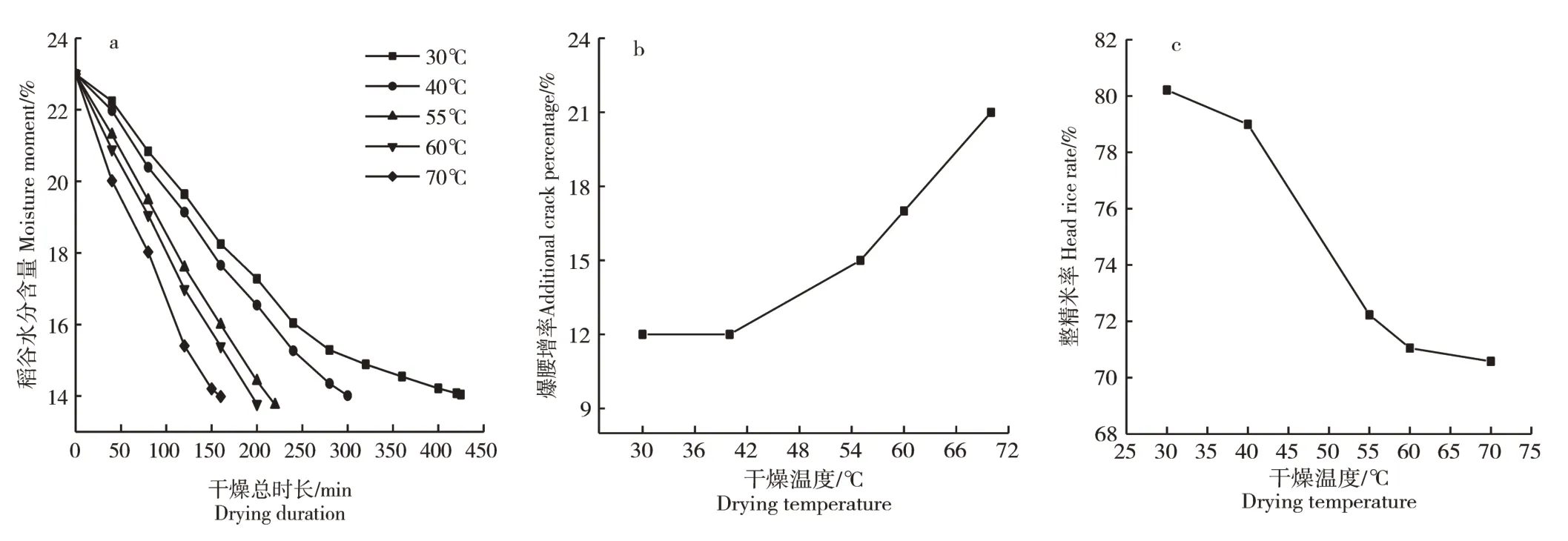

2.2.1 干燥温度对稻谷干燥特性和品质的影响 由图1可知,阈值范围内随干燥温度升高稻谷干燥速率加快,爆腰率递增,整精米率递减。其中,干燥温度为40~60℃时各指标变化显著,综合考虑能源消耗与干燥品质的变化规律,选用此温度范围为较优干燥温度。

图1 干燥温度对稻谷干燥特性和品质的影响Figure1 Effect of drying temperature on drying characteristics and quality of paddy rice

2.2.2 变温时刻对稻谷干燥特性和品质的影响 由图2可知,较短的持续干燥时间有利于提高干燥效率、提升稻谷干燥品质,随变温时刻的延迟,稻谷爆腰增率先增加后趋于平稳,整精米率与之相反。综上所述,持续干燥时长为30~120min 加入变温工艺较为合理。但持续变温时长为20~30min 时,整精米率变化幅度较大,为更加全面分析变温时刻对干燥品质的影响规律,多因素试验中选用稻谷持续干燥20~140min作为变温时刻区间。

图2 不同变温时刻对稻谷干燥特性和品质的影响Figure2 Effect of moment of changing temperature on drying characteristics and quality of paddy rice

2.2.3 变温时长对稻谷干燥特性和品质的影响 由图3可知,变温时长对稻谷干燥速率影响较小,阈值范围内随变温时长的延长,稻谷爆腰率增加、整精米率降低。分析现象产生的原因,随着干燥的进行稻谷籽粒自由水分首先被消除,而过长的变温时长不能有效平衡谷物内部产生的水分梯度,难以消除籽粒内湿应力,进而导致裂纹率增加。由于阈值范围内爆腰增率的最小值及整精米率的峰值出现在变温时长为20min 处,为使优化结果更具说服力,将10~50min作为多因素试验的参数范围。

图3 变温时长对稻谷干燥特性和品质的影响Figure3 Effect of duration of temperature change on drying characteristics and quality of paddy rice

2.2.4 变温温度对稻谷干燥特性和品质的影响 由图4 可知,随变温温度的增加,稻谷干燥速率明显加快,爆腰率呈先减后增的变化趋势,整精米率则与之相反。分析结果产生的原因,在变温干燥过程中,较低的变温温差有助于平衡谷粒在干燥阶段引起的水分梯度,减小谷粒内部应力,进而降低稻谷爆腰增率,提高整精米率;变温温差过大会使谷粒内部产生热胀冷缩,进而使谷粒内部产生合应力,降低稻谷干燥品质。为全面考虑变温温度对稻谷品质产生的影响,多因素试验中选取变温温度范围为40~70℃。

图4 变温温度对稻谷干燥特性和品质的影响Figure4 Effect of variable temperature on drying characteristics and quality of paddy rice

2.2.5 变温次数对稻谷干燥特性和品质的影响 由图5可知,变温次数对稻谷干燥速率、爆腰增率与整精米率影响不大,总体来看,循环变温有利于提升稻谷干燥品质。因此,后续试验中采用循环变温的方式,直至干燥到稻谷安全储藏水分。

图5 不同变温次数对稻谷干燥特性与品质的影响Figure5 Efect of number of changing temperature on drying characteristics and quality of paddy rice

3 稻谷薄层变温干燥多因素试验

3.1 试验设计方案及结果

为系统研究变温干燥因子对稻谷干燥品质的影响规律,综合单因素试验结果,在循环变温干燥条件下,根据Central−Composite 设计原理,选取干燥温度(X

)、变温温度(X

)、变温时长(X

)及变温时刻(X

)为自变量,爆腰增率(Y

)、整精米率(Y

)为因变量,开展四元二次回归正交旋转组合优化试验,因素水平编码值如表1。试验设计及结果如表2。表1 试验因素水平编码值

Table1 Experimental factor and levels

表2 星点设计-响应面法试验结果

Table2 Central-Composite design with experimental results

3.2 试验结果分析

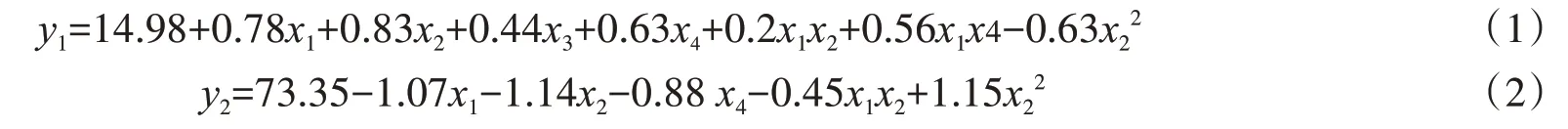

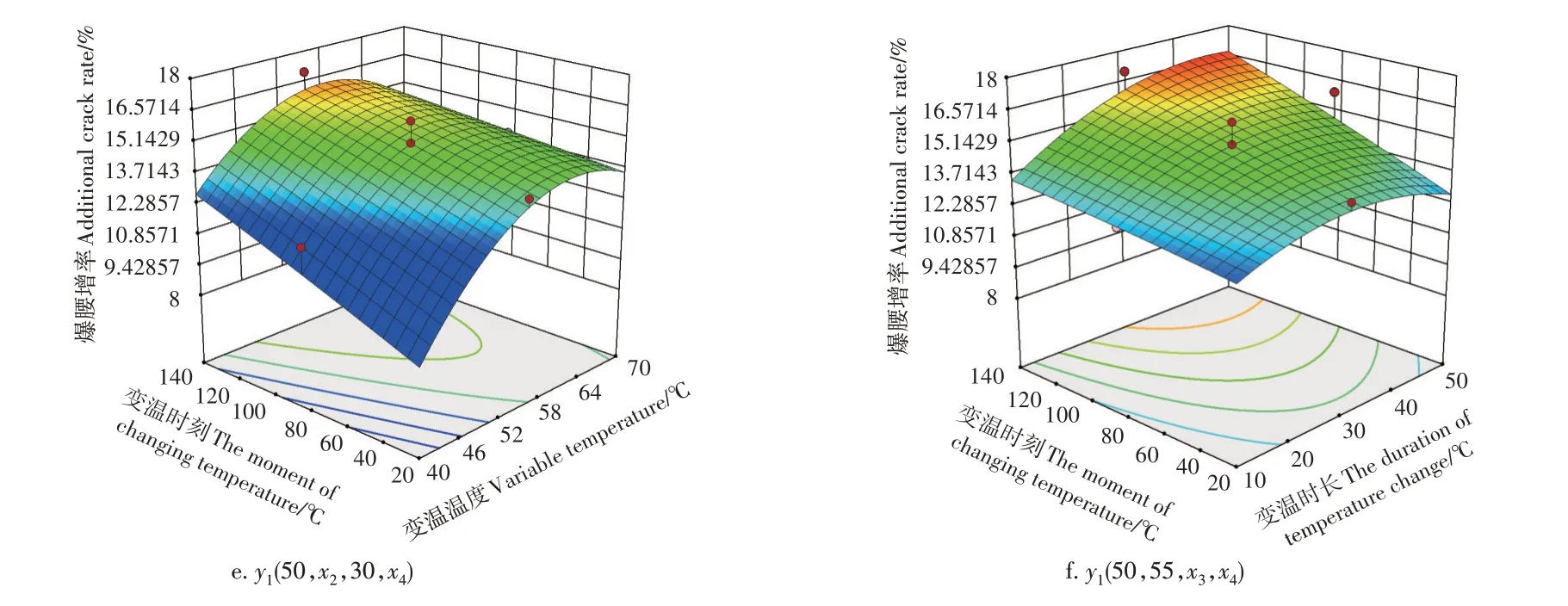

3.2.1 回归模型的建立与方差分析 通过响应面分析分别建立爆腰增率、整精米率的二次多项回归模型,剔除不显著因素后得到的编码空间回归方程为:

p

<0.01,极显著;整精米率的回归方程模型p

<0.05,显著,失拟项检验结果均为不显著,表明回归方程能较好地预测稻谷干燥品质与各试验因子间的关系。表3 回归模型的方差分析结果

Table3 The result of variance of regression model

注:**表示极显著(<0.01);*表示显著(0.01≤<0.05)。

Note:*Means significant at the 0.05 level,**means significant at the 0.01 level.

3.2.2 各因素间交互作用对试验指标的影响 利用Design Expert8.0.6.1软件分析试验数据,在2个试验因子不变的情况下,考察另2个试验因子交互作用下的响应值变化情况。

3.2.2.1 试验因子对爆腰增率的影响 由图6可知,爆腰增率随干燥温度和变温温度升高而升高,干燥温度过高时随变温时刻的延迟与变温时长的增加呈上升趋势,变温温度过高时则随变温时刻与变温时长的延长略有增加,且谷值均位于干燥温度与变温温度间差值为0~10℃区域。

图6 试验因子对爆腰增率的影响Figure6 Effect of interaction of factors on additional crack rate

3.2.2.2 试验因子对整精米率的影响 由图7可知,整精米率随干燥温度和变温温度升高而降低;干燥温度过高时随变温时刻的延迟与变温时长的增加呈下降趋势;变温温度过高时变温时刻与变温时长的变化对整精米率影响不大。其中,干燥及变温的温度与持续干燥时间的影响中,温度对整精米率的影响更大,峰值通常出现在低温干燥区域。该现象同样说明稻谷干燥过程中干燥温度的选取不宜太高。

图7 试验因子对整精米率的影响Figure7 Effect of interaction of factors on head rice rate

3.2.3 参数优化 利用Optimization 功能对回归模型进行优化,限定目标值爆腰增率最小,整精米率最大,得到最佳工艺参数组合为:干燥温度54℃、变温时刻50min、变温温度47.5℃、变温时长20min,预测干燥后爆腰增率12.49%、整精米率79.90%。在此工艺参数条件下进行3 次重复性验证试验,取平均值,试验结果如表4。分析可知,试验值与软件优化参数值的平均误差为3.61%,表明优化后的工艺参数具有较强可行性。

表4 优化参数试验结果

Table4 Test results of optimized parameters

4 讨论与结论

单因素试验表明,干燥温度、变温温度、变温时刻及变温时长对稻谷干燥品质的影响较为显著,而变温次数对试验结果影响较不显著。同时,通过对稻谷品质的综合分析,确定采用循环变温方式干燥,干燥温度为40~60℃、变温时刻为持续干燥20~140min、变温温度为40~70℃、变温时长为10~50min 时进行变温干燥稻谷品质较优。通过四元二次回归正交旋转组合试验,建立回归模型,结合响应面分析对变温干燥工艺组合进行优化。分析试验结果产生的原因:(1)稻谷的传热系数远大于干燥介质,因此,干燥过程中稻谷缓慢升温并逐步向内部传导,而干燥温度与变温温度间的温差较大时,易使谷粒出现超过其承受强度的热应力,导致裂纹的产生;(2)干燥温度和变温温度过高时,干燥速率加快,谷粒表层失水较多,而内部水分向表面转移的速度小于水分蒸发速度,使谷粒内外水分梯度扩大。由于含水率越低所需玻璃化转变温度越高,因此易出现稻谷表层处于玻璃态而中心处仍表现为橡胶态,致使谷粒处于两种状态的不断转化中,进而导致稻谷爆腰率增加。该结论与MUKHOPADHYAY 等及刘辉学者的部分研究结论基本一致。同时,整精米率指标分析结论与爆腰增率指标分析所得结论基本一致。万忠民等的稻谷干燥品质研究也认为干燥温度为50℃时,流化床和薄层热风干燥稻米的品质较好,稻谷的干燥温度和整精米率之间呈显著的负相关,这与本研究结论可较好对应,但其缺乏关于变温条件的深入探究。

本研究结果表明,最佳变温干燥参数组合是干燥温度为54℃,变温时刻为持续干燥50min,变温温度为47.5℃,变温时长为20min,在此条件下,稻谷干燥后的爆腰增率为12.5%、整精米率为79.9%。模型预测值与试验验证值之间的相对误差为3.61%,表明该回归模型预测结果较为可靠。