靶表面粗糙度对低能电子致厚Ni靶特征X射线产额的影响研究

2021-11-22田丽霞戴朝成

田丽霞 尹 毅,2 戴朝成

1(东华理工大学核科学与工程学院 南昌 330013)

2(中国科学院高能物理研究所多学科研究中心 北京 100049)

3(东华理工大学地球科学学院 南昌 330013)

Ni 金属广泛应用于电镀、化工以及飞机、雷达等制造业,对Ni 及合金的电子探针分析、俄歇电子能谱分析,精确的电子碰撞致Ni元素的K壳层电离截面数据都是必不可少的。近年来,电子致原子内壳层电离截面测量在理论和实验方面都进行了大量的讨论与研究[1−5]。理论方面,已经发展了诸如包含库仑和交换修正的平面波玻恩近似(Plane Wave Born Approximation,PWBA-C-Ex)[6]、扭曲波玻恩近似(Distorted Wave Born Approximation,DWBA)[7−8]等理论模型,而Bote等[3]将PWBA与DWBA结合起来,提出了一种新的DWBA 模型,计算了入射离子能量自电离阈能到1 GeV范围内的原子内壳层电离截面值。实验方面,目前已发展了薄靶、薄靶厚衬底[9]以及厚靶测量方法,特别是近年来,Zhu[10]和An[11]提出了一种近阈能区电子轰击电离截面的厚靶实验方法,所谓厚靶是指靶样厚度大于入射电子的最大射程,以保证在实际使用的能量范围内电子不能穿透靶层。该方法不仅成功避免了几十纳米的薄靶样品制备以及厚度测量的问题,又有效提高了特征X射线产额计数率。

厚靶的特征X 射线产额是评估蒙特卡罗(Monte Carlo,MC)模拟中所用理论模型和数据库准确性的重要依据,涉及到内壳层电离截面、原子弛豫参数、电子和光子在材料中的传输参数等[12]。然而,之前的厚靶实验方法都是假定靶表面是光滑的[10−11],事实上很多情况下所用的靶都有一定的粗糙度,Geil 和Yesil 等[13−14]已经通过MC 模拟证实靶样表面粗糙度对中能离子背散射能谱和弹性反冲探测分析的确有一定的影响。因此,本研究以Ni靶为例,采用实验测量和MC模拟相结合的方法,对靶表面粗糙度对厚Ni 靶特征X 射线产额的影响进行了探讨与研究。

1 MC模拟

靶表面粗糙度对特征X射线产额的影响由电子和光子输运MC 模拟的编码系统PENELOPE-2008计算完成。PENELOPE-2008[15]采用压缩的MC 方法,将正负电子与物质的相互作用分为硬碰撞和软碰撞,能在50 eV~1 GeV 的入射能量范围内描述正负电子和光子与物质的相互作用过程,并对其输运过程进行详细模拟分析,该程序植入的元素电离截面数据及相关参数数据均取自目前最新的DWBA理论模型[3],是模拟正负电子和光子输运MC模拟的最先进和可靠的软件之一[1−5,16]。

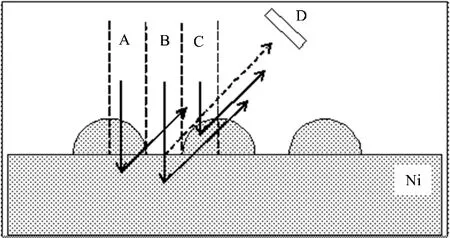

厚Ni 靶表面粗糙度模型如图1 所示:半圆形为粗糙度颗粒,假设靶表面粗糙度颗粒为大小相同的半圆形,相邻粗糙度颗粒之间的间距都相等,电子束垂直入射至厚靶表面,X 射线探测器D 与靶样表面成45°夹角。

图1 厚Ni表面靶粗糙模型示意图Fig.1 Schematic diagram of the rough surface model of thickNi target

根据An等[11]提出的厚靶法理论,即假定电子在介质中的径迹是直线,对于韧致辐射及散射效应致靶原子内壳层电离的贡献忽略不计,那么电子碰撞厚Ni靶的特征X射线产额NX可表示为:

式中:E0为入射电子能量;I0为入射电子数;NA为阿夫加德罗常数;A为靶原子质量;εΩ/4π 为探测系统的效率;σX为原子特征X射线产生截面;μX为特征X射线在样品中的质量吸收系数;S(E)=−1/ρ(dE/dX)为靶对电子的质量阻止本领;t(E)为特征X 射线出射点与探测器之间的距离。

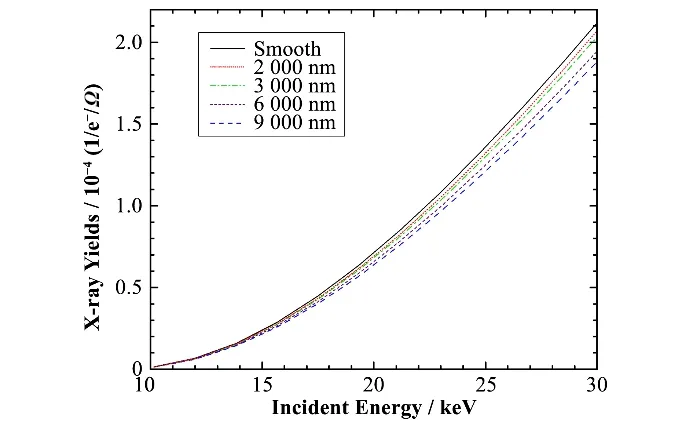

为方便计算t(E),将靶表面分为A、B、C 3 个区域来分别计算,其他所需的参数值均取自PENELOPE 数据库。假设10 000 个入射电子在靶中A、B 和C 区域的位置随机分布,对于10~30 keV的入射电子,分别计算了粗糙度颗粒半径(r)分别为2 000 nm、3 000 nm、6 000 nm 和9 000 nm 时由探测器D得到的特征X射线产额,并与光滑表面时(r=0)计算得到的结果进行了比较(图2)。由图2可知,靶表面粗糙度对特征X 射线产额的确会有一定的影响,粗糙表面时的特征X 射线产额值要低于光滑表面。在同样粗糙度情况下,随着入射能量的增加,光滑表面与粗糙表面时得到的特征X射线产额差异越来越显著,而且随着靶表面粗糙度的增加,其特征X射线产额逐渐减小,例如当入射电子能量为30 keV时,在r为2 000 nm 得到的特征X 射线产额仅低于光滑表面约2.3%,而当r为9 000 nm时,两者之间的差异高达11.2%。

图2 厚Ni靶粗糙与光滑表面的特征X射线产额比较Fig.2 Comparisons of characteristic X-ray yields between rough and smooth surfaces of thick Ni targets

2 实验测量

2.1 实验条件

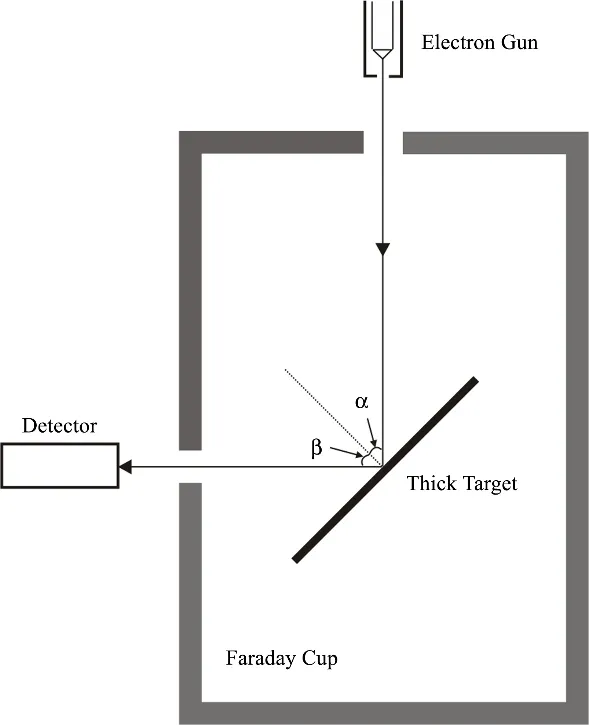

实验装置采用北京中科科仪KYKY-2800B型扫描电镜,并内置一个法拉第筒,电子束从电子枪出射后经二次准直及聚焦,进入法拉第筒,垂直入射到厚Ni 靶样品的表面。靶样品与水平方向倾斜45°放置,电子打靶产生的特征X射线由一个PIONEER型Si(Li)探测器收集,该探测器有一个超薄NORVAR窗,其对55Mn 的Kα特征X 射线峰(5.89 keV)的能量分辨率为131 eV,其灵敏面积为10 mm2。图3 为实验装置示意图。 实验所用的靶材料为高纯度(99.99%)的Ni 金属,厚度为0.2 mm,为减少靶表面粗糙度对实验结果的影响,靶样品表面特别做了镜面抛光处理。

图3 电子致厚Ni靶特征X射线产额测定实验装置示意图Fig.3 Schematic diagram of experimental setup of measurements of characteristic X-ray yields of the thick Ni target impact by electrons

2.2 结果与讨论

在实验开始前,需要对Si(Li)探测器进行效率刻度,其刻度方法与文献[12]中相同,即在高能区的效率采用标准放射源刻度的方式进行刻度,而对于低能区的效率,先利用19 keV 电子束轰击厚碳靶( 纯度为99.99%)产生的韧致辐射实验谱与PENELOPE 计算的韧致辐射谱之比得到低能区效率刻度曲线的形状,再将其归一到高能区绝对效率上,从而得到整个效率刻度曲线。在本次实验中,Si(Li)探测器对Ni靶的Kα(7.47 keV)及Kβ(8.26 keV)特征X 射线的探测效率(εΩ/4π)分别为1.180 4×10−4和1.277×10−4。

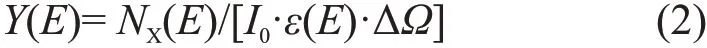

此次实验测得的特征X射线峰计数利用以下公式转化为每入射电子每单位立体角的特征X 射线产额[12]:

式中:NX(E)为Si(Li)探测器收集到的特征X射线峰计数;I0为总入射电子数;ΔΩ为X 射线探测器的立体角;ε(E)为作为光子能量函数的探测器本征效率。因子ε(E)ΔΩ/4π 的值取自Si(Li)探测器效率刻度曲线。

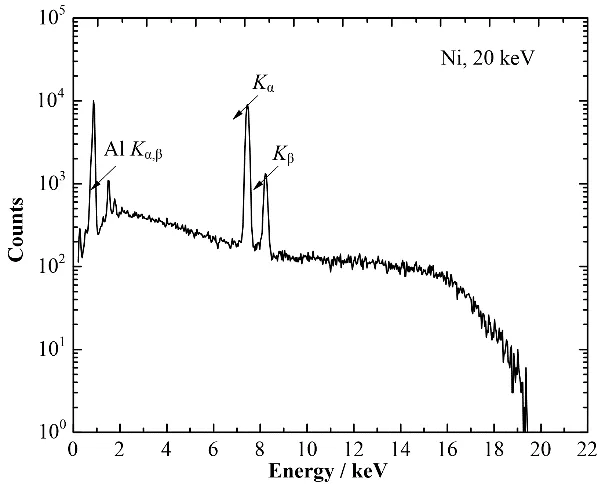

通过实验测量得到了9~29 keV 电子碰撞厚Ni靶的特征X 射线产额,图4 为20 keV 电子入射时测得的特征X 射线能谱图,图中低能端Al 的Kα、Kβ峰极有可能是铝质法拉第筒的探测孔边沿遭受散射电子轰击所产生的。

图4 20 keV电子碰撞厚Ni靶的特征X射线能谱Fig.4 The characteristic X-ray spectrum of the thick Ni target impacted by 20 keV electrons

根据实验测得的厚Ni 靶Kα和Kβ特征X 射线峰的净计数,利用式(2)计算得到了9~29 keV 电子碰撞厚Ni 靶的Kα及Kβ特征X 射线产额(图5)。图5中,实线为DWBA 理论的计算值,实心方块为本实验测得的数据。 在图5(b)中,为方便比较,将DWBA理论计算值乘以一个比例因子(1.10)归一到实验数据上并用虚线表示,该比例因子是由不同入射能量时实验测得的数据分别除以相对应的DWBA理论值所得的商求平均值所得。

图5 9~29 keV电子入射厚Ni靶的Kα (a)和Kβ (b) X射线产额Fig.5 The Kα(a) and Kβ (b) X-ray yields of the thick Ni target impacted by 9~29 keV electrons

由图5可知,在所测能区范围内,厚Ni靶的KαX射线实验产额值与DWBA理论计算值吻合很好,在入射电子能量高于19 keV时,KβX射线实验产额值均普遍高于DWBA 理论计算值。归一后的KβX 射线DWBA 理论值曲线和实验产额曲线形状是一致的,两者之间的差异主要来自于DWBA理论计算时采用的诸如原子弛豫数据(如荧光产额、俄歇效应参数、C-K 过程参数)等引入的误差。Li 等[12]对5~30 keV 的电子碰撞厚Zr、Mo、W 靶的特征X 射线产额值与理论值进行了比较,发现其Kβ及L壳层产额值与理论值也存在10% 左右的差异。本次实验的误差主要来自特征峰计数统计的误差(~5%),以及探测效率刻度的误差(~5%),该误差主要来自使用标准源时的计数统计误差(~3.5%)、X射线绝对强度误差(~3%)、标准放射源覆盖层吸收修正误差(~2%)以及标准放射源活度误差(~1%)等方面。因此,将来自特征峰计数统计的误差及探测效率刻度的误差正交相加,即可得本实验的总误差约为7%。

3 结语

本研究以厚Ni 靶为例,采用PENELOPE-2008程序对靶表面粗糙度对特征X射线产额的影响进行了模拟分析。结果表明:粗糙表面时的特征X 射线产额值要低于光滑表面,而且粗糙度越大,其特征X射线产额越小。由此,对Ni靶样品进行了镜面抛光处理,并采用扫描电镜实验测量得到了9~29 keV的电子碰撞厚Ni 靶的特征X 射线产额,并于最新的DWBA理论计算值进行了对比。结果表明:Kα实验产额在曲线形状及数值上均与DWBA 理论计算值吻合很好,由于DWBA理论计算时采用的原子弛豫数据的不确定性,使得KβX射线产额高于DWBA理论值10%左右。由此可见,在今后的电子致厚靶原子内壳层电离截面实验中,对实验靶样品进行镜面抛光是非常必要的,以减少表面粗糙度对实验结果的影响。

致谢感谢四川大学安竹及朱敬军老师在本次实验装置调试中给予的支持和帮助。