高速风洞级间分离轨迹模拟试验技术

2021-11-19钱丰学刘奇王元靖易国庆

钱丰学,郭 鹏,高 鹏,刘奇,王元靖,易国庆

中国空气动力研究与发展中心 高速空气动力研究所,四川 绵阳 621000

0 引言

级间分离是多级航天器发射过程中的关键一环,在整个系统的飞行安全和轨迹控制中占据十分重要的地位。早在20 世纪50年代,英美等国即针对这一问题进行了大量研究,发展了包括动力投放、网格测力在内的多种风洞试验技术和数值模拟技术,用于导弹级间分离[1]、航天飞机燃料箱投放分离[2]、多级入轨飞行器级间分离等问题的分析。

级间分离过程中,飞行器流场存在相互干扰,具有较强的非线性和非定常特性,而干扰作用下的飞行器气动特性难以精确预测,导致级间分离阶段成为航天事故的多发阶段之一。据统计,在1980~1999年全球发生的114 起航天事故中,因级间分离故障导致的有11 起,占比接近10%。

进入21 世纪以后,以非对称布局及带翼并联布局[3-4]为代表的新概念飞行器的出现,给级间分离问题研究带来了新的挑战。为了掌握分离过程中飞行器的动态特性和运动规律,设计部门不得不综合采用多种方法。美国研究人员曾在Hyper-X 项目研究过程中针对X-43A 飞行器的级间分离问题开展了CFD 仿真[5-8]、风洞试验[9]、弹道仿真计算[10]以及飞行验证试验[11],在建立相对完备的气动数据库的同时,还开发了基于ADAMS 的分离过程模拟系统SepSim[10]。为解决第二代可重复使用航天器中存在的相同尺度并联飞行器级间分离干扰问题,国外研究机构不仅发展了基于Cart3D、OVERFLOW 2 的级间分离CFD模拟技术[12-13],还在4.8 m 量级大型跨声速风洞(NASA Langley 16T)、1.2 m 量级中型超声速风洞(NASA Unitary Plan Wind Tunnel)和1.0 m 量级高超声速风洞(Langley 20-Inch Mach 6 Air Tunnel、31-Inch Mach 10 Air Tunnel)中开展了网格测力风洞试验,得到了不同分离条件下的多体干扰试验数据[14-15]。此外,为准确评估级间分离过程的安全性和可靠性,国外研究人员在精细化研究方面也开展了大量工作。法国研究人员曾对Ares I 及其验证飞行器Ares I-X的上面级/一级助推器级间分离进行了深入研究,利用AEDC VKF Tunnel A 的CTS 机构和模型插入机构开展了网格测力试验,并基于此建立了超过35 000个数据点的高精度试验数据库[16]。意大利研究人员对欧洲低轨小卫星运载器VEGA 一级分离过程进行了CFD 模拟,研究了一级分离过程中助推器制动发动机(retro-rockets)羽流对分离特性的影响[17]。即便如此,国外对级间分离问题的研究依然不够充分,数值仿真精度有待进一步提高,而试验技术更是存在明显不足,尤其是目前国外尚没有一座风洞具备在马赫数0.4~4.5 范围开展全速域级间分离轨迹直接模拟的能力。

多级飞行器级间分离问题同样是国内研究的热点问题之一,也是当前风洞试验技术发展的一个重要方向。自20 世纪90年代以来,国内研究人员先后在FD-06 风洞[18]、FL-23 风洞[19-20]和FL-31 风洞[21-23]建立了网格测力试验技术,在FD-12 风洞[24]建立了级间分离自由飞试验技术,在FL-23 风洞[25]、FL-24风洞[26]和FL-28 风洞[27]建立了多体分离试验技术。但是,上述技术在应用中依然存在诸多限制,尤其是难以同时获得前后级的干扰气动力和轨迹数据,制约了多体干扰和级间分离研究能力的发展。

本文在FL-23 风洞原有技术的基础上,对上、下迎角机构进行了改造设计,重新研制了模型姿态控制系统,开发了集常规测力试验、模型插入试验、网格测力试验和轨迹捕获试验能力于一体的级间分离试验系统,实现了级间分离运动轨迹的直接模拟,可以同时获得前后级的干扰气动力和轨迹数据,进一步完善了高速风洞级间分离试验技术体系。

1 数学模型

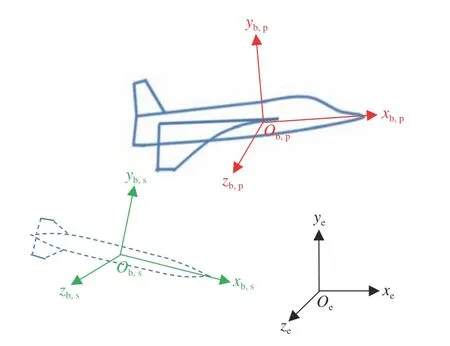

建立如图1所示的级间分离过程坐标系。

图1 坐标系定义Fig.1 Stage-separation coordinate systems

图中,Oexeyeze为地面固定坐标系,ye轴沿当地铅垂线指向上,xe轴指向飞行方向,ze轴指向依据右手法则确定。Ob,pxb,pyb,pzb,p和Ob,sxb,syb,szb,s分别为原点位于前、后两级飞行器质心的体轴系,其中,xb轴由质心指向飞行器头部,yb轴在飞行器纵向平面内指向上方,zb轴指向依据右手法则确定。

将级间分离过程中的两级飞行器视为刚体,考虑分离过程中飞行器所受的气动力与发动机推力,将动力学方程在体轴系中表示为:

式中,mi为飞行器质量,t为时间,Vi为飞行器在体轴系中的速度矢量,ωi为飞行器角速度矢量,Fi为主动力矢量,Ii为相对质心的转动惯量矩阵,Mi为主动力矩矢量。

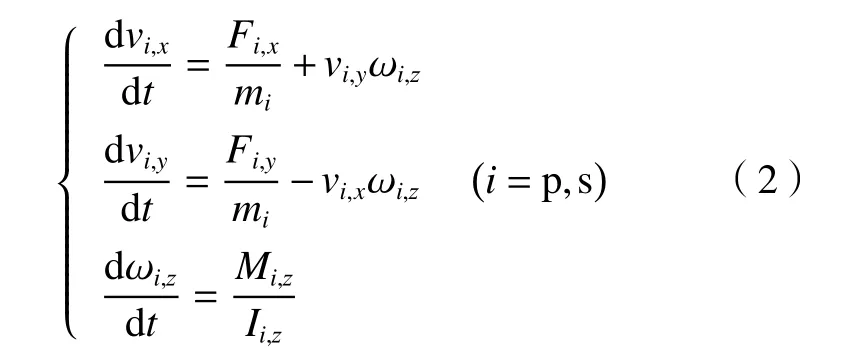

受风洞机构运动能力限制,FL-23 风洞目前仅能模拟无侧滑情况下飞行器在同一纵向平面内的级间分离运动,前、后两级飞行器均只有3 个自由度,因此需对上述飞行器动力学方程进行简化:

式中,vi,x和vi,y分别为飞行器的x向速度、y向速度在体轴系中的分量,ωi,z为转动角速度,Fi,x、Fi,y分别为作用于飞行器上的气动力、重力、推力等的合力沿体轴系的分量,Mi,z为飞行器所受俯仰力矩。

级间分离过程中的两级飞行器运动学方程为:

式中,xi、yi分别为飞行器在地面固定坐标系中沿xe轴、ye轴方向的位移,θi为飞行器俯仰角。

风洞环境的另一限制是同一时间仅能模拟飞行器单一迎角。在级间分离试验中,当以前级迎角进行模拟时,需将后级迎角表示为相对前级迎角的形式:

式中,αp、αs分别为前级、后级飞行器迎角,θp、θs分别为前级、后级飞行器俯仰角,vp,x、vp,y分别为前级飞行器的x向、y向速度在体轴系中的分量。

2 试验风洞与装置

2.1 风洞

FL-23 风洞是一座马赫数范围0.4~4.5 的三声速风洞(如图2所示),具有模型区长、迎角范围大、试验马赫数范围宽等优点,是开展航天飞行器跨超声速级间分离试验的理想设备。

图2 FL-23 三声速风洞Fig.2 FL-23 sub-tran-supersonic wind tunnel

风洞试验段长4.5 m,截面尺寸为0.6 m×0.6 m,同时具备上迎角机构和下迎角机构。上迎角机构迎角运行范围为–15°~15°,x向行程为0~200 mm;下迎角机构迎角运行范围为–11°~49°,具有x向、y向运动自由度,其中,x向行程0~680 mm,y向行程0~507 mm。通过两套机构相互配合,可实现级间分离过程中前级、后级相对姿态和位置的模拟。

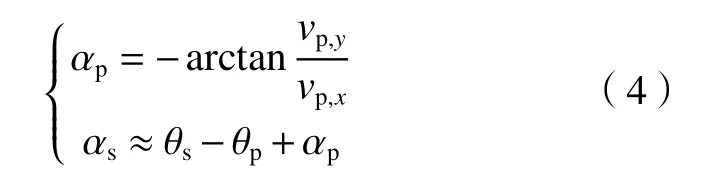

2.2 机电系统

FL-23 风洞级间分离试验系统主要由前级模型、后级模型、上驱动机构(含上迎角机构、上α电机、上x电机、上驱动器)、下驱动机构(含下迎角机构、下α电机、下x电机、下y电机、下驱动器)和级间分离控制计算机组成,形成上下两套具有独立驱动和协同运动能力的子系统,其结构如图3所示。

图3 FL-23 风洞级间分离试验系统结构图Fig.3 Stage-separation test system in FL-23 wind tunnel

前级模型通过前级天平、支杆与上迎角机构相连,构成飞行器前级模型运动机械系统;再通过电缆将上驱动器与上α电机、上x电机和级间分离控制计算机相连,形成飞行器前级模型运动驱动与控制系统。飞行器前级模型运动机械系统、运动驱动与控制系统构成了飞行器前级模型运动系统,能够实时测量前级模型气动力,并实现前级模型的迎角、x向位移变化。

后级模型通过后级天平、支杆与下迎角机构相连,构成飞行器后级模型运动机械系统;再通过电缆将下驱动器与下α电机、下x电机、下y电机和级间分离控制计算机相连,形成飞行器后级模型运动驱动与控制系统。飞行器后级模型运动机械系统、运动驱动与控制系统构成了飞行器后级模型运动系统,能够实时测量后级模型气动力,实现后级模型的迎角、x向位移、y向位移的变化。

2.3 控制系统

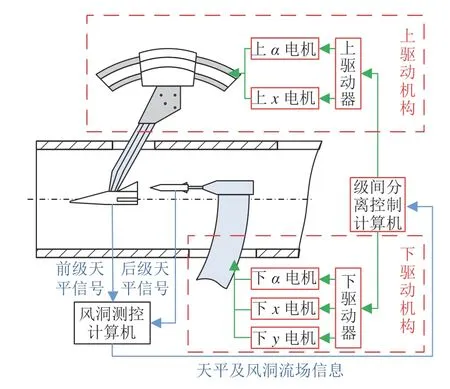

控制系统是整个级间分离试验系统的核心,包括风洞测控计算机、级间分离控制计算机、移动控制面板、现场运动控制器和电机驱动部分。控制系统的空间网络拓扑结构如图4所示。

图4 控制系统结构拓扑图Fig.4 Stage-separation test control system

控制系统网络配置包括工业以太网、Profibus-DP总线、Profibus-DP Drive 总线等3 种类型。风洞测控计算机、级间分离控制计算机和现场运动控制器通过工业以太网连接;移动控制面板和现场运动控制器通过Profibus-DP 总线连接;现场运动控制器和上下驱动机构通过Profibus-DP Drive 总线连接。

在试验准备及进行过程中,风洞测控计算机向级间分离控制计算机下达上下迎角机构上α,上x,下α,下x、y驱动器使能,电机抱闸,单动定位和多轴联动控制指令,下传天平数据供运动轨迹计算使用;同时接收级间分离控制计算机上传的上下迎角机构位置和速度参数,上下电机、驱动器和现场运动控制器工作状态,上下迎角机构定位完成情况等信息。

级间分离控制计算机是提供上下驱动机构驱动器使能、电机抱闸、单动定位、多轴联动控制、各轴位置和速度、驱动器故障状态显示的人机交互界面。在试验准备阶段,操作人员通过该计算机下达各轴单动控制指令,将上下迎角机构各轴定位至试验初始位置;在轨迹试验过程中,接收风洞测控计算机传送的天平数据,根据上下迎角机构当前位置信息和天平数据计算各轴下一目标位置,并下传至现场运动控制器。

现场运动控制器根据级间分离控制计算机下达的控制指令完成各轴驱动器使能、电机抱闸、单动定位和多轴联动控制,并根据目标位置完成运动轨迹规划以避免模型运动过程中发生碰撞;同时,将上下迎角机构的位置、速度、限位和故障状态等信息通过Profibus-DP Drive 总线上传至级间分离控制计算机。

上下驱动机构的控制系统部分主要包括进线电抗器、进线滤波器、5 个自由度的伺服驱动器及其伺服电机等,在现场运动控制器控制下完成各轴高精度定位控制,其中,上x、上α、下x、下α定位位置信息直接来源于电机自带绝对编码器,y向位置信息来源于磁致位移传感器。

移动控制面板带触摸屏,功能键,使能、急停按钮以及手轮。在维护、调试和试验准备阶段,操作人员将移动控制面板使能后,可以通过触摸屏直接向现场运动控制器下达上下迎角机构各轴点动、单动、联动控制指令,也可通过功能键选定轴,通过转动手轮控制相应轴运动。

2.4 试验流程

级间分离试验流程如图5所示。

图5 级间分离试验流程图Fig.5 Stage-separation test flow chart

1)系统连接与风洞启动。准备试验参数,包括模型气动力试验参数,飞行器前后级的质量、惯性矩与惯性积参数,飞行器分离初始条件参数,试验终止模式条件以及轨迹模拟时间间隔;预置前、后级模型风洞启动关车姿态和位置;启动风洞,建立稳定流场;前级模型调节至分离过程的初始姿态,后级模型调节至初始姿态和初始位置;赋予时间变量计数为初始时刻。

2)模型气动力测量。模型到达给定姿态和位置,判断流场稳定后,通过天平分别测量前、后级模型气动载荷,采用风洞常规测力试验数据处理方法进行测量数据修正和无量纲化处理,获得前、后级模型气动力系数。

3)两级飞行器位置与姿态计算。依据当前时刻对应的飞行条件和前后级模型测量得到的气动力系数模型、大气模型、推力模型和重力模型,计算作用于真实前后级飞行器上的体轴系气动力、体轴系推力和体轴系重力,获得飞行器前、后级上的合力和力矩。最后,通过动力学方程和运动学方程求解得到下一时刻真实前后级飞行器的动力学特性参数和位置姿态信息。

4)分离逻辑判断。依据上一步计算结果,判断下一时刻飞行器前、后级是否出现分离失败故障(前、后级发生碰撞,或者前、后级进入另一方的拒绝区域)或者是否满足安全分离条件(前、后级已经进入另一方的安全区域),若是,则试验停止,反之继续进行试验。

5)前、后级模型姿态和位置调节。通过对比当前时刻与下一时刻飞行器位置与姿态信息,获得前、后级模型从当前时刻状态过渡到下一时刻状态所需的姿态变化向量和后级模型平移运动向量,同时计算模型质心附加位移补偿量,之后依据后级模型平移运动向量以及前、后级模型姿态调整补偿向量关系,获得后级模型总平动向量,再由级间分离控制计算机向现场运动控制器发出姿态调节命令,将前、后级模型的姿态和后级模型的位置变换到下一时刻的目标值。

6)试验结束,模型状态回零。输出试验结果,将后级模型位置调节至预设的风洞启动关车位置,将前、后级模型姿态置零,然后向风洞测控计算机发出关车指令,试验结束。

3 试验结果与分析

高速风洞级间分离轨迹模拟系统建设完成后,针对某飞行器弹舱内部载荷抛撒过程进行了网格测力试验和轨迹捕获试验,以验证系统的可行性。为表述方便,以下将前级模型简称为“前级”,后级模型简称为“后级”。试验中,前级为上下不对称升力体布局,后级为尾身组合体布局,模型缩比均为1∶9。分离前,后级位于前级弹舱内部。图6 为级间分离过程示意图。

图6 级间分离过程示意图Fig.6 Diagram of stage-separation process

3.1 网格测力试验

网格测力试验主要研究了Ma= 3.0、前级迎角分别为0°和5°、后级迎角为0°时前级对后方不同位置后级气动特性的影响。

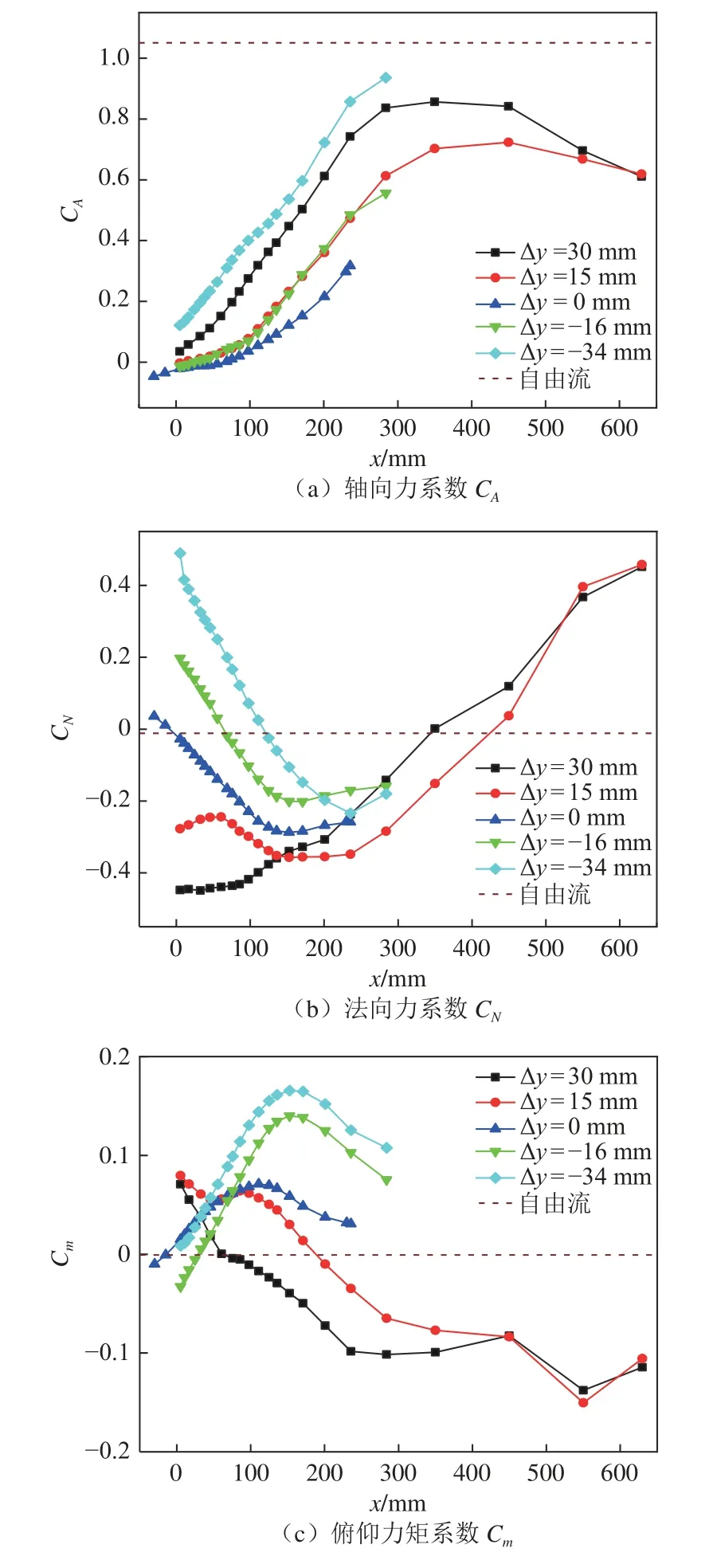

图7 为前级迎角αp= 0°、两级质心y向距离在–34~30 mm 范围、x向距离在–30~630 mm 范围变化时的后级网格测力试验结果。从图中可以看出,分离后的后级气动力与自由流状态存在明显差异。尤其从图7(a)可以看出,后级轴向力系数CA较自由流状态明显减小,随着x向距离增大,前级对后级的影响减弱,CA逐渐向自由流结果逼近。与之相比,前级对后级法向力系数CN的影响情况更为复杂,从图7(b)可以看出:当Δy>0(后级位于前级轴线上方)时,CN随x向距离增大呈增大趋势,且在x向距离大于350 mm 之后大于自由流结果;而当Δy≤0(后级轴线位于前级轴线下方)时,CN随x向距离增大呈减小趋势,且在x向距离大于150 mm 后小于自由流结果。在图7(c)中,俯仰力矩系数Cm随x向距离的变化趋势则与法向力系数CN相反:当Δy>0 时,Cm随x向距离的增大逐渐减小;当Δy≤0 时,Cm随x向距离的增大先增大后减小,且在x向距离大于50 mm之后大于自由流结果。

图7 网格测力试验结果(αp=0°)Fig.7 Grid test results(αp=0°)

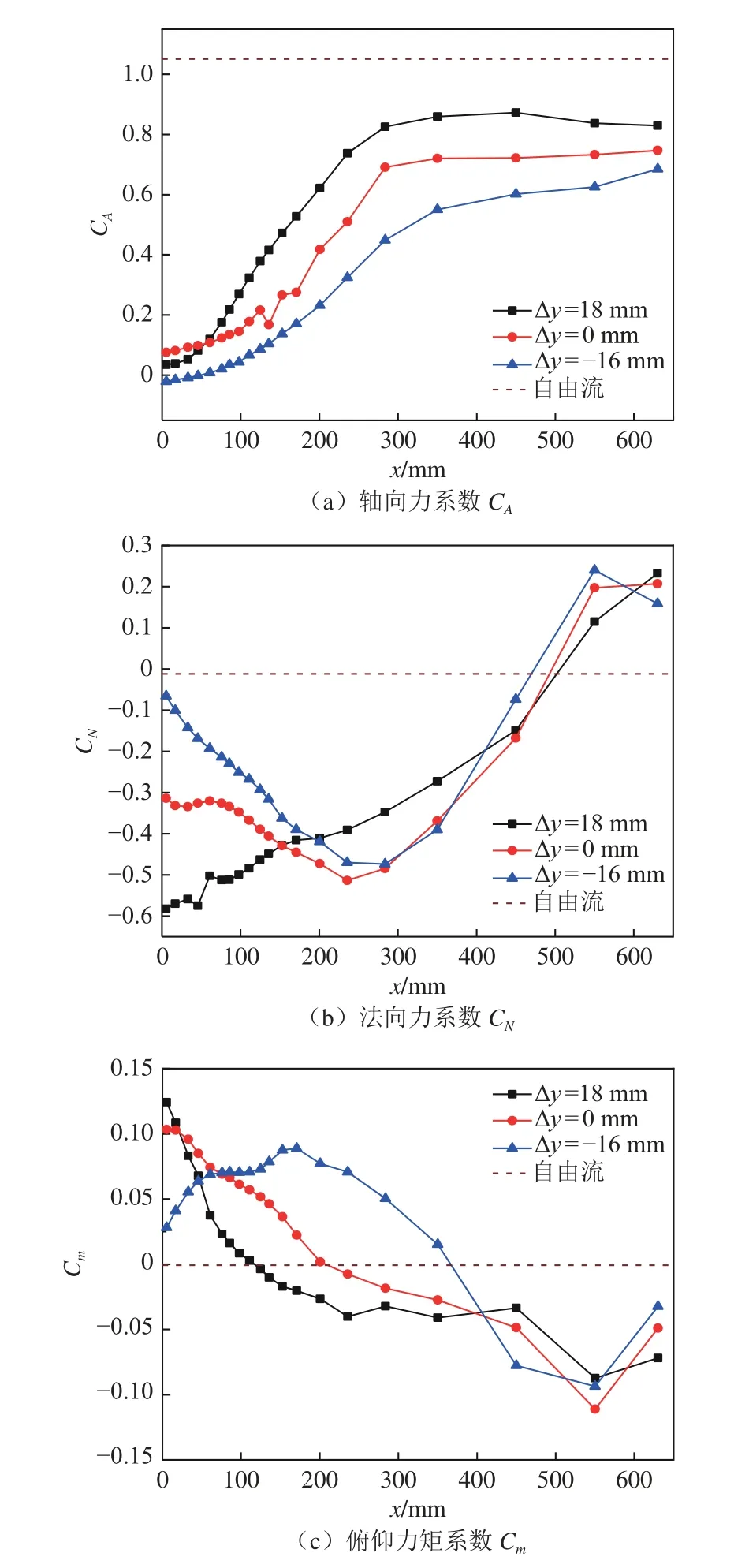

图8 为前级迎角αp= 5°、两级质心y向距离在–16~18 mm 范围、x向距离在0~630 mm 范围变化时的后级网格测力试验结果。与图7 对比可以看出,前级迎角变化会对后级气动载荷产生显著影响:当x向距离相同时,图8(a)中CA明显较图7(a)中偏大;但图8(b)中CN及图8(c)中Cm的变化规律则与图7 中的对应结果相似。从图8(b)和(c)还可以看出,在试验条件范围内,CN与Cm均会受到前级影响。以CN为例,当x向距离小于400 mm 时,CN均小于自由流结果,大于500 mm 之后则大于自由流结果。

图8 网格测力试验结果(αp=5°)Fig.8 Grid test results(αp=5°)

3.2 轨迹捕获试验

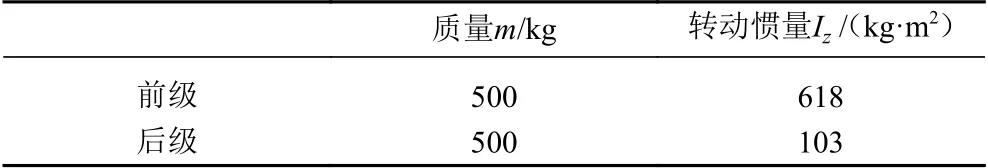

轨迹捕获试验主要模拟前级向下俯冲并从舱内抛出后级的过程。轨迹捕获试验中前级、后级缩比前的质量和绕自身zb轴的转动惯量如表1所示,表2为分离初始条件。试验时,步长设置为0.01 s,试验结束条件为运行到风洞机构极限位置或两级模型质心距离相对初始时刻的变化值达到0.915 m 的安全距离。

表1 飞行器质量特性Table 1 Mass properties of aircrafts

表2 分离初始条件Table 2 Initial conditions of stage separation

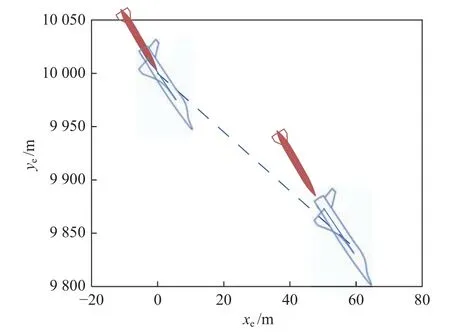

图9 为轨迹捕获试验主要结果(Δd为总距离)。可以看到:分离后,后级在气动力作用下逐渐远离前级,两者距离不断增大(图9(a))。分离过程中,后级迎角不断增大,出现抬头趋势,试验结束时迎角约为5.5°;前级迎角则先增大后减小,迎角最大值仅为2.5°左右(图9(b))。分离过程中,后级CA整体呈增大趋势,而前级CA则保持不变(图9(c))。此外,后级分离后,CN和Cm迅速增大;与之相比,前级分离后,CN与迎角的变化规律基本一致,Cm则逐渐减小(图9(d)和(e))。分离后0.19 s,两级之间的距离达到设定的安全阈值,试验结束。

图9 轨迹捕获试验结果Fig.9 Trajectory capture test results

4 结论

本文基于FL-23 风洞试验段已有条件建立了高速风洞级间分离轨迹模拟试验系统:

1)系统具有两套独立驱动、协同运动的机构,可以实现两台天平同时测量前、后级模型气动力。

2)系统具备铅垂面内级间分离轨迹捕获试验能力,可实现前级迎角、后级迎角、x向相对运动和y向相对运动的4 个自由度协同模拟。

3)系统具备大空间网格测力试验能力,后级相对前级的运动范围能够满足绝大多数飞行器从分离开始至达到安全分离距离的试验模拟需求。

4)在轨迹捕获试验中,试验系统能够协同模拟前、后级的姿态角和相对位置,得到气动干扰影响下两级飞行器的分离轨迹。

5)系统具有较大的结构刚度和强度,能够有效抗击超声速风洞启动关车中的冲击载荷,使FL-23 风洞具备了开展马赫数 0.4~4.5 大速域范围级间分离轨迹捕获试验的能力。