基于螺旋襟翼的喷流偏转实验研究

2021-11-19赖庆仁康洪铭李斌斌

汪 军,赖庆仁,康洪铭,张 刘,*,李斌斌,赵 垒,金 熠

1.中国科学技术大学 工程科学学院精密机械与精密仪器系,合肥 230031 2.中国空气动力研究与发展中心 低速空气动力研究所,四川 绵阳 621000 3.西南科技大学 土木工程与建筑学院,四川 绵阳 621000 4.中国科学技术大学 工程与材料科学实验中心,合肥 230031

0 引言

在动力增升技术中[1-2],上表面吹气技术[3](Upper Surface Blowing,USB)基于柯恩达效应,直接利用发动机喷流偏转产生额外升力,不需要额外的管路和吹/喷气装置,结构简单。风洞和飞行试验数据表明,上表面吹气飞机的最大升力系数可达到10[4-6],大大提高飞机的短距离起降性能,因而受到了研究人员和飞机设计师的青睐。

图1 为典型的上表面吹气系统示意图。发动机出口布置在机翼上方,喷流直接从机翼上表面流过。发动机喷流到达下偏襟翼上方时,会在柯恩达效应(附壁效应)作用下向下偏转,一方面,可直接产生升力;另一方面,绕机翼的外流在发动机喷流裹挟下,流速增大,使绕机翼的环量增大,产生额外升力[7]。

图1 典型USB 系统示意图Fig.1 Typical USB system diagram

喷流偏转后,系统的受力可以简化为竖直方向的升力FN和水平方向的推力FT。上表面吹气系统的性能通常使用平均推力偏转角υ(Average thrust turning angle,以下简称推力偏角)和推力偏转效率τ(Thrust turning efficiency,以下简称推力效率)描述[8]:

式中:F1表示喷流偏转后的总合力,F0表示喷流未偏转时的发动机推力。为提升上表面吹气系统性能,通常需要较大的推力偏角和推力效率。

自20 世纪50年代NASA 兰利研究中心提出上表面吹气技术以来,国外对其进行了比较深入的研究,如风洞试验、数值模拟、压力测量、噪声研究等[9-12],并已成功应用于多种验证机和型号机,如YC-14、QSRA-715、ASKA[13]和An-72 等。

由于航空专业的特殊性,国内很难获取相关研究资料。上表面吹气技术的研究起步很晚,公开发表的文献很少,主要以数值模拟为主:赵国昌等[14]、Xiao 等[15]和Zhu 等[16]通过数值模拟手段研究了襟翼偏角、喷嘴几何形状等参数和主动吹气对升力的影响。

目前,国内外关于上表面吹气技术的研究,重点关注的是发动机参数、机翼翼型等对升力的直接影响,喷流偏转的基础研究不多,对决定推力偏角的襟翼研究也较少。因此,本文基于阿基米德螺旋线理论,通过逐渐增大曲率半径的方法,设计了一种新型螺旋襟翼(Spiral flap),对上表面吹气喷流偏转进行控制。通过开展螺旋襟翼上表面吹气喷流偏转实验,获得了其关键控制参数对推力偏角和推力效率的影响规律,并与基本襟翼的控制效果进行了比较,对二者的流动控制机理进行了分析对比。

1 实验装置与实验方法

1.1 实验装置

图2 为实验装置示意图,由供气系统(图中未示意)、空气桥、喷流模拟装置、天平、基本襟翼和螺旋襟翼等组成。

图2 上表面喷流装置示意图Fig.2 Schematic diagram of upper surface jet device

整套装置的核心部件是喷流模拟装置,类似于一个小型风洞。喷流模拟装置整体与天平浮动端相连,由进气管路、集气腔、蜂窝器、收缩段、测量段、喷口段等构成,主要作用是对输入的气源进行整流,在喷口段形成稳定的喷流。喷口段截面为矩形,宽度L= 216 mm,高度h= 36 mm,模拟矩形发动机出口。喷口处落压比λ为:

其中,p为喷口总压,p∞为当地大气压。通过控制落压比模拟发动机推力状态。本次实验共4 个落压比:1.15、1.30、1.45、1.60,分别对应发动机小推力、50%最大推力、75%最大推力、最大推力工作状态。

襟翼安装在喷口段外,由对应的修型平板实现过渡。空气桥[17]用于解决供气管路对天平测力的影响问题,由2 个横置和1 个竖置的柔性节组合而成。供气系统提供高压气体,可以对流量进行精准控制,确保实验过程中落压比的稳定。

1.2 实验方法

由于喷流流速较高,外界自由流动对喷流偏转性能的影响较小,因此本次实验为静态推力实验。

实验前需进行空气桥校准。通过空气桥与天平组合校准扣除空气桥附加刚度的影响,再分别改变空气桥的压力、流量、温度,测量天平载荷,拟合出空气桥流量、温度修正公式,对后续实验进行修正,具体方法参见文献[18]。

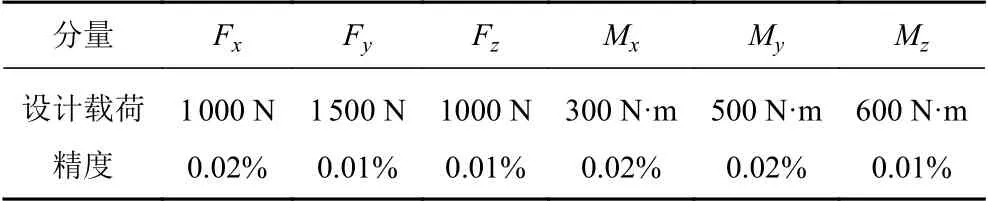

为获得喷流偏转性能,需测量喷流推力偏角和推力效率。在实验过程中,通过天平测量系统升力FN和推力FT。实验采用的天平为六分量盒式天平TH2003,其载荷与精度见表1,满足本次实验要求。表中Fx,Fy,Fz分别为x,y,z方向的分力;Mx,My,Mz分别为x,y,z方向的力距。

表1 TH2003 天平载荷与精度Table 1 Loads and accuracy of TH2003 balance

为获得准确的落压比λ,通过总压耙测量喷口总压p,总压耙均匀布置在喷口段上游的测量段中,通过软管接入DSA3217 型压力扫描阀进行测量。该扫描阀可测量的最大压力为15 psi(即103425 Pa),精度为满量程的0.05%,满足本次实验需求。

2 螺旋襟翼设计思路及方法

大量基于翼型的研究表明,曲率型面对流动有着十分重要的影响[19]。上表面吹气系统中,传统襟翼曲率半径固定,不随角度变化,喷流流过襟翼表面时,逆压梯度逐渐增大,当喷流动能无法克服逆压梯度时,气流便发生分离。因此,可以通过改变曲率型面的方法,减缓逆压梯度的增大,促进喷流附着。基于此思想,通过改变襟翼曲率型面,设计一种曲率半径逐渐增大的新型螺旋襟翼,以控制上表面喷流流动。

阿基米德螺旋线的曲率半径随着角度的增大而增大,曲率逐渐减小,可以实现曲率型面的变化,在工程中有着广泛应用,与螺旋襟翼的设计思想吻合。据此设计的螺旋襟翼外型面极坐标方程为:

式中:R为外型面的极径(即襟翼半径);R0是θ= 0°时的极径,即螺旋襟翼的起始半径;b为螺旋线系数,表示每旋转1°时极径的增大量;θ表示角度。通过增大极径的方式改变曲率半径和曲率型面,本次设计中,θ每增大32°,R增大0.25h,h为喷口高度。

图3 给出了起始半径R0/h= 2.00 的螺旋襟翼的设计示意图,由外型面和内弧面组成。

图3 螺旋襟翼的曲面设计Fig.3 Curve design of spiral flap

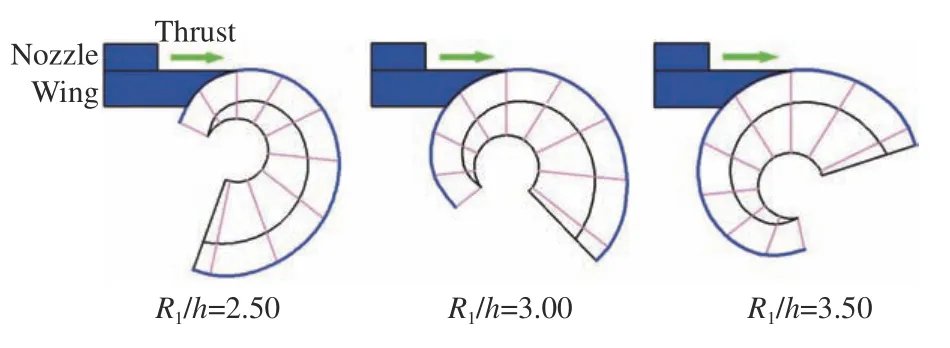

为研究曲率半径变化对喷流偏转的控制效果,安装时,改变螺旋襟翼与机翼后缘对齐的位置,以获得不同的曲率半径变化状态,如图4所示。对齐位置所对应的螺旋襟翼半径称为对齐半径R1。因此,螺旋襟翼型面的控制参数为起始半径R0/h和对齐半径R1/h。为研究不同控制参数下的喷流偏转规律,共设计了3 个起始半径:2.00、2.50、3.00,每个起始半径对应4 个对齐半径,如表2所示。

图4 螺旋襟翼安装示意图Fig.4 Installation schematic diagram of spiral flap

表2 螺旋襟翼参数表Table 2 Parameter list of spiral flap

与螺旋襟翼半径逐渐增大的设计方法不同,传统基本襟翼半径为固定值,其型面由襟翼半径R和襟翼偏角δ确定,如图5所示。

图5 基本襟翼示意图Fig.5 Sketch map of basic flap

3 实验结果与分析

3.1 基本襟翼喷流特性研究

为研究不同曲率型面对喷流偏转的控制效果,首先对襟翼半径固定的基本襟翼的喷流偏转控制效果进行分析。文献[14]通过数值模拟方法得到,襟翼偏角约为50°时,上表面吹气系统可以获得最大的升力提升效果,但并未给出襟翼半径对上表面吹气系统的影响。因此,本文进行了襟翼偏角δ= 50°时不同襟翼半径状态下的喷流偏转控制实验。图6 给出了襟翼偏角δ= 50°状态下、基本襟翼半径变化时的推力偏角和推力效率随落压比变化的曲线。

图6 基本襟翼半径变化时推力偏角和推力效率曲线(δ= 50°)Fig.6 υ-λ and τ-λ curves basic flap with different radius(δ= 50°)

可以看出,基本襟翼半径增大时,推力偏角逐渐增大,原因是喷流绕流的曲率型面长度增大;但推力效率在λ大于1.15 后逐渐降低,由式(2)可知,推力有所损失,原因是襟翼半径增大导致了下游逆压梯度增大,喷流分离加剧。同一襟翼半径下,推力偏角随落压比增大而降低,原因是促进喷流附着的离心力与速度平方成正比,落压比越大,喷流越容易分离。

3.2 螺旋襟翼参数对喷流偏转性能的影响

基本襟翼喷流偏转控制实验结果表明:基本襟翼在大落压比下的推力偏角损失比较严重,说明定襟翼半径型面喷流附着能力较差,增大半径可以提高推力偏角,但会导致推力效率降低,流动控制效果不佳。因此,对变曲率半径型面状态下的喷流偏转规律进行了研究,开展了不同控制参数的螺旋襟翼喷流偏转控制实验。

螺旋襟翼的型面控制参数为起始半径和对齐半径。首先研究了对齐半径变化时的喷流偏转性能。图7 给出了螺旋襟翼起始半径R0/h= 2.00 状态下、对齐半径变化时的推力偏角和推力效率随落压比变化的曲线。

从推力偏角曲线可以看出:起始半径R0/h= 2.00状态下,推力偏角最大值约为18°;对齐半径增大时,

推力偏角变化不大,未呈现明显规律性;结合图6 可以看出,螺旋襟翼在大落压比状态下的推力偏角损失较小,原因是螺旋襟翼采用了襟翼半径逐渐增大的设计方法,促进了喷流在高速状态下的附着,说明该设计方法降低了喷流偏转对落压比的敏感性,提升了大落压比下的喷流偏转性能。

从推力效率曲线可以看出:安装螺旋襟翼后的推力效率较高,为98%左右,对齐半径和落压比变化时,推力效率无明显变化,同样反映了螺旋襟翼喷流附着能力始终较强,说明襟翼半径逐渐增大的型面可以改善喷流控制效果。

为进一步研究起始半径和对齐半径对喷流偏转性能的影响。图8、9 分别给出了螺旋襟翼起始半径R0/h= 2.50 和R0/h= 3.00 状态下、对齐半径变化时的推力偏角和推力效率随落压比变化的曲线。

图8 螺旋襟翼对齐半径变化时推力偏角和推力效率曲线(R0/h= 2.50)Fig.8 υ-λ and τ-λ curves of spiral flaps with different alignment radius(R0/h= 2.50)

结合图7 可以看出,螺旋襟翼推力偏角在起始半径R0/h= 2.50、对齐半径R1/h= 3.00 时达到最大值19.6°,推力偏转性能略有提升;所有状态下,落压比增大时,推力偏角均未出现明显下降,推力效率均大于96%,说明襟翼半径逐渐增大的设计方法促进了喷流附着。

图7 螺旋襟翼对齐半径变化时推力偏角和推力效率曲线(R0/h= 2.00)Fig.7 υ-λ and τ-λ curves of spiral flaps with different alignment radius(R0/h= 2.00)

3.3 螺旋襟翼与基本襟翼的控制效果分析

为进一步分析不同曲率型面的喷流偏转特性,探究曲率型面变化对喷流控制效果的影响,对本次实验中曲率型面状态最为接近的螺旋襟翼和基本襟翼进行了比较分析。图10 给出了起始半径R0/h=2.00、对齐半径R1/h= 2.25 的螺旋襟翼和半径R/h=2.00、偏角δ= 50°的基本襟翼的推力偏角和推力效率随落压比变化的曲线。

图10 螺旋襟翼与基本襟翼推力偏角和推力效率曲线对比Fig.10 υ-λ and τ-λ curves comparison of spiral flap and basic flap

可以看出,螺旋襟翼最大推力偏角约为18.5°,随落压比增大缓慢减小;基本襟翼最大推力偏角约为18°,随落压比增大急剧减小。喷流速度较慢(λ= 1.15)时,螺旋襟翼的推力偏角略高于基本襟翼,原因是二者初始半径相差不大,整体型面比较接近,喷流附着情况和偏转角度几乎没有区别;当落压比增大时,螺旋襟翼的推力偏角损失较小,而基本襟翼则比较严重。喷流速度较快(λ= 1.60)时,螺旋襟翼的推力偏

角比基本襟翼高3.07°,反映了喷流在螺旋襟翼表面附着能力更强,说明曲率半径逐渐增大的设计方法可以促进喷流的附着。由推力效率曲线可以看出,螺旋襟翼推力效率比基本襟翼高2%左右,原因是基本襟翼喷流偏转后,分离更加严重,导致了部分升力和推力的损失,同样说明襟翼半径逐渐增大的设计方法可以促进喷流的附着,改善喷流偏转性能。

由螺旋襟翼和基本襟翼的对比分析可知,襟翼半径的变化造成了喷流偏转控制效果的差异。为解释产生差异的原因,分析了襟翼半径对喷流偏转的控制机理,图11 给出了螺旋襟翼和基本襟翼的喷流偏转控制机理分析示意图(螺旋襟翼对齐半径R0/h=2.25,基本襟翼半径R/h= 2.00)。从图中可以看出,当落压比较小、喷流速度较慢时,喷流都能较好地附着,分离位置无明显差别,推力偏角相差不大。落压比增大后,喷流分离的离心力大大增加,在基本襟翼上提前分离,推力偏角减小;螺旋襟翼由于采用了襟翼半径逐渐增大的设计方法,抑制了逆压梯度的迅速增大,保持喷流继续附着并偏转,分离点与小落压比时无明显差别,推力偏角无明显降低,改善了喷流控制效果。

图9 螺旋襟翼对齐半径变化时推力偏角和推力效率曲线(R0/h= 3.00)Fig.9 υ-λ and τ-λ curves of spiral flaps with different alignment radius(R0/h= 3.00)

图11 喷流偏转控制机理分析示意图Fig.11 Schematic diagram of jet turning control mechanism analysis

4 结论

基于阿基米德曲线理论,通过改变襟翼半径的方法设计了一种新型的流动控制襟翼—螺旋襟翼。通过地面静态喷流偏转试验,研究了螺旋襟翼的控制参数对喷流偏转的影响规律,并与固定襟翼半径的基本襟翼的喷流偏转控制效果进行了对比分析。结果表明:

1)与基本襟翼相比,螺旋襟翼更容易促进喷流的流动附着,推力偏角随落压比的变化较为平稳,且可以改善大落压比下的喷流偏转性能。

2)起始半径和对齐半径是螺旋襟翼的两个关键控制参数。当螺旋襟翼起始半径R0/h= 2.50,对齐半径R1/h= 3.00 时,可获得较大的平均推力偏角19.6°。

3)对初始半径状态相近的螺旋襟翼和基本襟翼而言,小落压比时,二者襟翼半径的变化对推力偏角

影响不大;大落压比时,螺旋襟翼促进喷流附着,推力偏角增大约3°,推力效率提高2%。

综上所述,襟翼半径逐渐增大的螺旋襟翼可以促进喷流附着,在大落压比下仍能保持较大的推力偏角和推力效率,改善喷流控制效果,提升上表面吹气系统性能。

需要指出的是,实际的发动机喷流通常为旋流,本文所设计的喷流装置无法模拟,旋流对上表面吹气喷流偏转的影响规律有待进一步研究;另外,通过测力获取喷流偏转规律的手段过于单一,后续将结合数值模拟、流场显示和测压等手段,获得更加直观的推力偏转角度、壁面分离位置等信息,对上表面吹气技术进行更加深入的研究。