LDV和PIV测速技术测量离心压气机内部流动的应用进展

2021-11-19尉星航马宏伟

尉星航,马宏伟,廖 鑫

北京航空航天大学能源与动力工程学院 航空发动机气动热力国防科技重点实验室,北京 100191

0 引言

深入理解压气机内部流动特征对提升压气机设计能力极其重要,试验研究是认识压气机内部流动特征、掌握流动机理最基本的途径。精细的流场测量能够揭示流动机理、评估气动性能、指导优化方向,同时对验证数值模拟,修正仿真算法、改进设计思路也都有重要的意义[1]。现代压气机内流场测量技术主要分为接触式测量和非接触式测量,其中接触式测量技术如气动探针、压力/温度传感器和热线风速仪等已经被广泛应用。Weichert 等[2]采用动态压力传感器和热线风速仪研究了轴流压气机中Spike 型失速机理;Yamada 等[3]采用高频动态压力传感器通过机匣壁面压力分布研究了Spike 型失速先兆;马宏伟等[4]利用五孔探针、动态压力传感器和单斜丝热线风速仪在某低速大尺寸压气机上研究了转子叶顶非均匀几何形式影响压气机性能和尖区流动机制;郑新前等[5-7]利用动态压力传感器、动态温度传感器和麦克风研究了离心压气机失速先兆;王彤等[8-10]利用动态压力传感器来识别和预测离心压气机失速及喘振等。然而,传统的接触式测量存在空间分辨率低、堵塞效应严重、测量位置单一等缺陷,已经无法满足压气机内流场的精细测量需求。因此,压气机流场的非接触式测量得到了迅速发展。在压气机内部流场测量中,常用的非接触式测量方法有:压敏漆(Pressure Sensitive Paint,PSP)、温敏漆(Temperature Sensitive Paint,TSP)、激光多普勒测速技术(Laser Doppler Velocimeter,LDV)和粒子图像测速技术(Particle Image Velocimeter,PIV)。

PSP 和TSP 原理相似,在试验件表面喷涂对压力或温度敏感的涂层,通过相机拍摄PSP 或TSP 图像,获得试验件表面空间分辨率高的压力或温度分布。当前将PSP 和TSP 技术用于压气机流场测量已经取得了一定进展,Gregory 等[11]利用PSP 技术实现了涡轮增压器离心压气机叶片表面压力测量;Bencic 等[12]采用改进的PSP 技术用于风扇转子测试;高丽敏[13-14]和曹传军[15]等在叶栅上利用PSP 技术获得了叶片表面压力分布。PSP 和TSP 技术仅能获得压气机叶片表面压力和温度分布,无法获得压气机叶轮内部流场,此外对于高速旋转叶片测试还存在诸多问题[16]。和PSP、TSP 技术相比,LDV和PIV测速技术可以实现三维速度场测量,因此在压气机流场测量中得到了广泛使用。

在轴流压气机方面,国内外的众多学者已经成功将LDV和PIV测速技术应用于内部流场测量。Chesnakas 等[17]利用LDV 技术首次尝试了轴流压气机内三维速度测量。随后Hobson 和Dober[18]使用三维LDV 技术对可控扩散定子叶片的上游和下游进行了三维速度测量。Doukelis 等[19]开发了测量环形叶栅内叶尖泄漏流的LDV 技术。Tang[20]和Tian[21]利用特制的三维LDV 测量了平面叶栅叶顶间隙内速度分布。Tian 等[22-23]利用LDV 技术对带有动壁模拟的低速平面叶栅进行了三维速度测量。事实上,国内关于LDV和PIV测速技术在轴流压气机中的应用也比较成熟,已经成功实现叶片通道内部、叶尖间隙及非均匀叶顶间隙内的狭小空间测量,如国内马宏伟等[24-27]利用三维LDV 测速系统测量了某低速大尺寸轴流压气机不同工作状态下尖区泄漏涡的三维流动结构。于贤君等[28-29]利用PIV 技术测量了某1.5 级压气机转子内的尖区流动,发现在任何工作状态下叶顶泄漏涡都存在着非定常分裂和摆动现象。随后马宏伟等[30]在北京航空航天大学低速大尺寸压气机试验台上利用PIV 技术研究了转子叶顶非均匀几何形式对尖区定常和非定常流场的流动机制。刘宝杰等[31-32]在低速压气机试验台上利用PIV 技术测量了某1.5 级压气机转子内的尖区流动,证明了此压气机在近失速情况时发生了泄漏涡破碎。此外马宏伟等[33-34]还利用PIV 技术对压气机平面叶栅开展了一系列研究。

和轴流压气机相比,离心压气机机匣壁面几何曲率大、叶片三维造型扭曲以及存在大小叶片等问题,使得利用LDV 和PIV 技术测量离心压气机内部流场难以实施。国内的公开资料中,很少涉及离心压气机LDV 和PIV 的试验测量。因此,本文简单介绍LDV和PIV测速技术的基本原理,梳理国外关于LDV和PIV测速技术在离心压气机流场测量方面的进展,并对试验方案、试验细节和技术难点进行讨论,以期为国内研究人员提供参考,同时本文还从实际应用角度出发对该技术进行讨论和展望。

1 离心压气机结构特点及工作原理

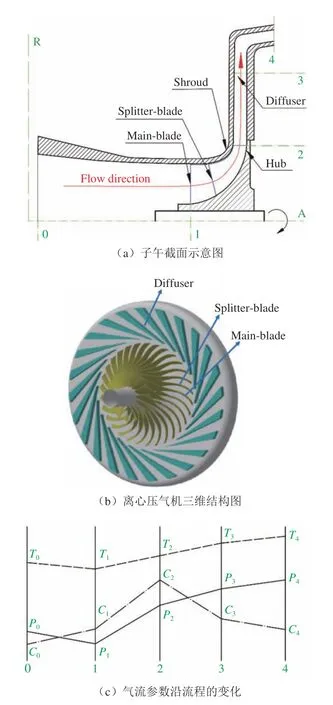

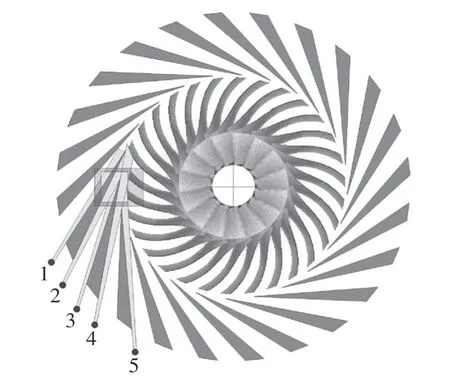

图1(a)为离心压气机的子午截面示意图,其中R 为径向,A 为流向,可以看到离心压气机主要由4 部分组成:截面0-1、截面1-2、截面2-3 和截面3-4。截面0-1 之间为进气装置,其作用是把气体以一定方向引入工作叶轮,气流在这一段内速度C略有增加,而静温T和静压P略有下降。截面1-2 之间为工作叶轮,是离心压气机的主要部件,其作用是提供压缩气体的机械能,一般情况下包含主叶片和分流叶片。气流流经工作叶轮时,在离心力作用下做径向运动,以达到增压的目的,因此叶轮出口的压力和绝对速度均比叶轮进口处要大。截面2-3 之间为扩压器,根据结构不同可分为有叶扩压器和无叶扩压器,气流在扩压器内减速扩压,其功能和轴流压气机静子类似。截面3-4 之间为集气装置,在涡轮增压器中一般为集气蜗壳,在航空发动机中一般为环形集气管,但这两者作用均是引导气体离开压气机。图1(b)为离心压气机三维结构图,扩压器为有叶扩压器,图1(c)为气流参数沿流程变化。图中,Shroud(Shr)表示机匣,Hub 代表轮毂,Main-blade(Full blade,FB)代表主叶片,Splitter-blade(SB)代表分流叶片。

图1 离心压气机结构示意图及气流参数沿流程变化Fig.1 Structure diagram of centrifugal compressor and variation of flow parameters along flow path

和轴流压气机不同,气流在经过离心压气机叶轮时,高速旋转的叶轮使气流方向在离心力的作用下发生变化,变为沿径向运动。因此流道方向与气流方向必须保持一致,这就导致叶轮对应的机匣壁面曲率较大。LDV和PIV测速技术非常依赖光学访问路径,而离心压气机这种大曲率几何结构并不利于光学路径的布置,因此利用LDV和PIV测速技术实现离心压气机内部流场测量还存在巨大挑战。

2 LDV 测量离心压气机内流研究进展

2.1 LDV 测速技术基本原理

激光多普勒测速技术(Laser Doppler Velocimeter,LDV)是一种单点、非接触式测量技术,具有测量精度高、测速范围广等优点[35]。其工作原理是:首先将示踪粒子播撒到待测流场中,然后测量示踪粒子在通过两束相干激光时的多普勒频移信号,最后将这种信号处理后获得精确微粒运动速度,图2 为LDV测试技术光路结构示意图。

图2 LDV 测速技术光路结构[36]Fig.2 Optical configurations of Laser Doppler Velocimeter[36]

20 世纪60年代后,LDV 测速技术被迅速引入压气机试验测量中,除了具有非接触测量的优点外,还能测量旋转叶片排内的相对速度和湍流强度。但该技术在压气机内的应用还存在诸多问题:1)光学访问窗口曲率引起单束激光路径畸变;2)入射激光在叶片表面和端壁近壁区反射导致信噪比降低;3)转子叶片的几何形状与激光路径干涉;4)示踪粒子与高速流体的跟随一致性和可探测性;5)如何保证示踪粒子在测量区域的均匀度和粒子散射程度等。这些问题会加大测量误差,因此需采取一些必要措施以提高测量精度,常用方法有:1)使用特制的光学玻璃以解决激光路径畸变问题;2)在壁面涂抗反射涂层以解决激光发射问题;3)选取合适的示踪粒子并充分雾化保证均匀度、跟随性及可探测性等。从目前公开的资料来看,国内将LDV 测速技术用于轴流压气机研究较多,可参考马宏伟等[37-39]的工作,但用于离心压气机流场测量的报道很少,而国外在这方面起步较早,对国内学者开展LDV 测量有借鉴意义。

2.2 LDV 测速技术测量离心压气机内流进展

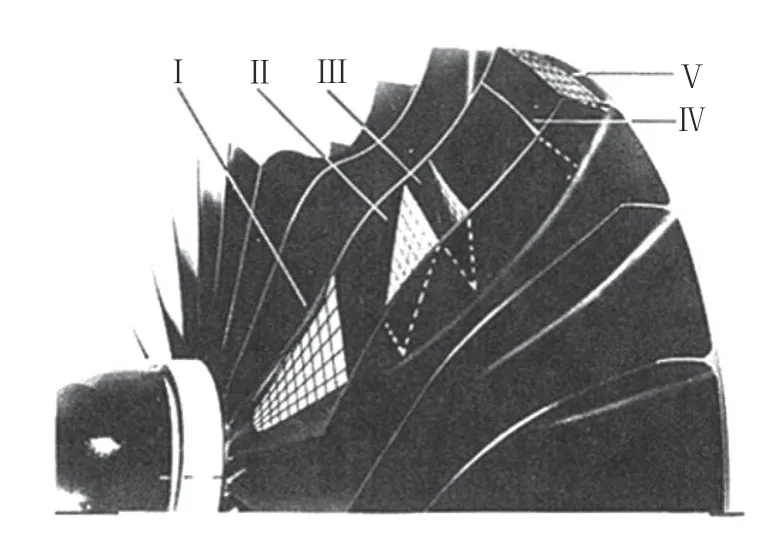

Eckardt[40]利用二维LDV 测速技术详细测量了一台离心压气机出口的射流尾迹结构,随后又利用激光双焦速度仪(Laser 2 Focus Velocimeter,L2F)对该叶轮内部流场进行了详细的测量[41]。试验在叶轮内部设置6×10 的测量网格来研究内部流场,在叶轮尾缘处设置5×9 的测量网格来观察尾迹的位置和形状,测量截面如图3所示。Eckardt 公布的测量结果提供了丰富的流场细节,可为数值模拟提供试验验证,并作为研究离心压气机叶轮射流尾迹的经典案例被众多学者关注。

图3 LDV 测量截面分布[41]Fig.3 Arrangement of the LDV measurement planes[41]

Krain 等[42-43]也采用二维LDV 测速技术对离心压气机叶轮内流场进行了测量,在叶轮通道内部和扩压器进口区域采用5×6 的测量网格来观察通道上游射流尾迹的非定常效应和耗散情况,测量截面如图4所示。与Eckardt 相比,Krain 考虑了近壁区的测量误差,并指出[42-43]:远离轮毂和壁面区域平均速度测量误差小于1%;靠近轮毂和壁面区域,速度测量不确定性约3%。由于采用了更先进的激光测速仪,Krain 还实现了分流叶片通道内的详细流场测量。但Eckardt 和Krain 并未披露更多的试验细节。随后Adler 等[44]分别采用LDV 和L2F 测速技术比较了后弯叶轮和径向叶轮内的流动,结果表明后弯叶轮内的流动没有产生明显的分流现象,也没有明显的尾迹存在。

图4 LDV 测量截面分布[42]Fig.4 Arrangement of the LDV measurement planes[42]

Hathaway 等[45]利用LDV 技术对NASA 的大尺寸低速离心压气机(LSCC)内流场进行了试验研究。LSCC 是NASA 为了进行流动基础研究而研制的大尺寸低速离心压气机,该试验离心压气机含有一个后掠叶轮和无叶扩压器。为了尽可能测量叶片表面边界层内的流动信息,叶片型线从轮毂侧至机匣侧均为直线,激光光路平行叶片表面,可以减少叶片表面反射。在叶轮入口、中部以及出口对应的机匣壁面位置安装了3 个光学窗口,可以覆盖全流道流场测量。每个光学窗口具有复合曲率,在流向和周向上与机匣轮廓匹配,保证准确的叶顶间隙。图5 给出了该低速离心压气机子午流道LDV 测量位置,图中J为此截面测点数目,m/ma为测量截面位置(0 值表示叶轮进口,1 值表示叶轮出口)。示踪粒子为聚苯乙烯乳胶(PSL)粒子,并分散在水与乙醇的混合液中,平均尺寸在0.80~0.95 μm之间,这个尺寸可以保证示踪粒子在流场中具有很好的跟随性;气动雾化器将示踪粒子在叶轮前缘3 m处雾化,水和乙醇会迅速蒸发留下悬浮在空气中均匀的PSL 粒子。值得注意的是:将PSL 加入到水和乙醇的混合液载体中可确保单个PSL 粒子不会聚集成更大的颗粒,保证示踪粒子在流场中的均匀度。

图5 低速离心压气机(LSCC)子午流道LDV 测量位置示意图[45]Fig.5 Meridional view of low-speed centrifugal compressor(LSCC)rotor showing laser anemometer measurement locations[45]

试验结果表明:叶冠表面附近的无叶空间流场由两个低动量区域组成,一个来自黏性叶片尾迹,另一个来自主流动量尾迹;试验还成功测量到叶片表面附近的低动量流体沿展向迁移至叶尖区域。该试验的意义在于证明大尺寸离心压气机有能力提供LDV测量所需要的光学访问通道,使离心压气机叶轮通道内部三维速度场的测量成为可能,在特定情况下,LDV 测速技术可以得到叶片表面边界层内流动细节。不足之处在于,大尺寸低速离心压气机便于开展基础试验研究,但却难以模拟高速离心压气机内部的真实工作状态。

随后Skoch 等[46]在NASA 一个压比为4 的高速离心压气机上进行了LDV 试验测量,以验证小型高速离心压气机中是否存在大尺寸低速离心压气机中发现的涡流结构。该高速离心压气机在设计流量下的转速为21789 r/min,叶轮由15 个主流叶片和15 个分流叶片组成,叶片型线从轮毂至叶顶以准直线方式构成。沿流道在机匣壁面布置了5 个光学窗口,基本实现叶轮和无叶扩压器的全部光学覆盖,所有的测量截面与轮毂和机匣轮廓“准正交”或几乎垂直,图6 为子午流道方向的光学窗口分布。和Hathaway试验方案相比,Skoch 使用了更多较小面积的光学窗口,可保证较小的几何曲率,不仅有利于减弱激光通过光学窗口时的路径畸变,还能减小弯曲的机匣壁面和光学窗口未完全匹配导致的局部间隙。示踪粒子采用氧化铝粉末,雾化后分散在100%的乙醇中,以防止氧化铝表面电荷引起颗粒聚集;使用少量盐酸调节乙醇-氧化铝溶液的酸碱度以控制表面电荷。乙醇-氧化铝混合液由位于叶轮上游的增压箱播撒,雾化后乙醇完全蒸发,只留下氧化铝粒子进入压气机,保证了示踪粒子的尺寸和分散度。试验时使用高频编码器进行测量信号锁相,结果表明:在离心力作用下,叶片及轮毂表面会诱发低动量流体与叶顶间隙流相互掺混,并在叶轮通道和无叶扩压器中进一步发展;该压气机叶轮通道内流场与上述NASA 的大尺寸低速离心压气机(LSCC)结果类似。

图6 光学窗口分布[46]Fig.6 Arrangement of the optical window[46]

Hathaway 和Skoch 采用LDV 与编码锁相结合的技术成功测量到离心压气机叶轮内部流场信息,其试验方案和试验细节对于国内学者开展相关研究具有非常好的参考价值。例如,为了减弱机匣壁面曲率对光学路径的影响,采取了面积较小的光学窗口,既能保证光束平直,又能保证叶顶间隙;采取直线轮廓叶型,可以很大程度上减弱叶片表面对激光的反射,使测量叶片表面边界层成为可能。

上述几位研究人员通过放大离心压气机尺寸、合理布置光路等方式成功测量到离心压气机叶轮内部分流场信息,为建立叶轮内流场数据库、提供丰富试验数据以校核计算模型提供了数据基础。此后的研究人员进一步转向离心压气机扩压器内流场测量,以期获得更为全面的离心压气机流场信息。

Schleer[47]等利用LDV 测速技术对涡轮增压器离心压气机无叶扩压器内流动进行了测量,着重分析了压气机在不同工况时叶顶间隙流动对叶轮出口流动结构的影响。试验离心压气机无叶扩压器后部不存在蜗壳等非轴对称部件,因此叶轮出口处流场具有很好的对称性。为保证流场结构完整性,试验时采用LDV 测速技术对两个叶轮通道后部的无叶扩压器区域进行了详细的测量,测量点阵为31×180×29,保证了足够高的空间分辨率(轴向和径向分别为0.5 和1.5 mm)。但Schleer 明确提到,由于光路反射和畸变等原因,LDV 测速系统在临近扩压器轮毂侧和机匣壁面侧并未获得有效数据,图7 为具体测量区域。Schleer 使用石蜡油颗粒作为示踪粒子,并对其在液体中进行分散。经过雾化后粒子平均尺寸约0.4 μm,在高速流中具有很好的跟随性和可探测性。但其公开论文中并未披露更多试验细节。试验结果表明:在叶轮出口附近,射流和叶片尾迹相互作用并迅速混合,射流-尾迹结构和叶顶间隙流的叠加效应主导叶轮出口流场,并提出这种流动行为和流场结构并不符合经典的“射流-尾迹”结构。图8 为叶轮出口径向速度和切向速度的测量结果,图9 为50%叶高处的径向速度和切向速度分布。图中,PS 代表压力面,SS 代表吸力面,R/R2代表测量半径与叶轮出口半径的比值,U2为叶轮出口圆周切线速度。测量结果可以清晰的识别出叶片尾迹、叶顶间隙流及射流-尾迹结构,具有非常好的分辨率。Schleer 研究对象为无叶扩压器,不存在机匣壁面的大曲率几何结构,因此在光路布置方面没有特别大的技术难点。另外,由于无叶扩压器内流场具有非常好的周期性和对称性,所以其测量结果非常出色。

图7 LDV 布置方式及测量区域[47]Fig.7 Optical setup of the LDA system and measurement area[47]

图8 叶轮出口径向速度和切向速度[47]Fig.8 Radial velocity and tangential velocity at impeller outlet[47]

图9 50%叶高处的径向速度和切向速度[47]Fig.9 Measured contours of the radial and tangential velocities at midspan for the base line clearance ratio[47]

为了研制高性能离心压气机,普渡大学和罗尔斯罗伊斯(Rolls-royce)公司合作开发了高性能现代航空发动机离心压气机试验台[48]。Gooding 等[49]利用该离心压气机进行了大量的LDV 测量试验,并详细介绍了LDV 测速技术在高速离心压气机研究中的试验细节。

LDV 试验系统由1 个5 W 的氩离子激光发射器、2 个探头、1 个三轴横向系统和1 个脉冲频谱分析仪组成。氩离子激光发射器包含内部对准分束器、反射器和布拉格单元。这些光学器件可以过滤掉其他波长,仅通过氩离子激光器产生的3 种主要波长(514.5、488.0 和476.5 nm),并通过光纤向探头输出3 对光束。试验时每对光束中的一束使用布拉格盒进行40 MHz 的频移,以解决多普勒频移的方向偏移误差。设置采样频率为180 MHz,带宽为120 MHz,可测量高湍流强度的超声速流动。试验专门设计了三轴位移装置固定激光探头,步进位移可达0.006 mm,可以实现测点的准确定位。同时操纵2 个探头的可调支架,保证所有6 束激光束通过直径为0.050 mm的定位孔,以确保空间单点的定位精度。

光学视窗安装在扩压器顶板和叶轮尾缘对应的机匣壁面侧,覆盖范围从距叶轮尾缘80%处至扩压器叶片出口,特制两个0.5 cm 厚的熔融石英光学玻璃可以实现85%的流场测量。图10 为光学窗口安装位置,图11 为实际测量位置。

图10 光学窗口位置[49]Fig.10 The diffuser access window of the test stage[49]

图11 关键测量位置[50]Fig.11 Key measurement locations[50]

然而,狭窄的几何通道以及压气机几何限制使得激光测点很难覆盖气流流动的所有区域,这种问题在小型高速离心压气机流场测量中更加突出。为此,研究人员设计了三种装置来解决激光无法进入叶轮通道内部的问题:第一种,激光直接进入流道,单分量探头垂直偏移并倾斜一定角度,以解决沿展向的测量问题;第二种,利用平面镜将两激光探头发射的激光从图10(a)左侧射入扩散器;第三种,利用平面镜将两激光探头发射的激光从图10(a)左侧(2 个分量)和底部(1 个分量)射入扩压器。研究人员指出,这三种光路布置方案以及测量方式几乎适用于所有叶轮机械测量。示踪粒子采用癸二酸二乙基己酯,使用六喷嘴雾化器在叶轮进口前雾化,可最大程度地将示踪粒子均匀播撒在气流中。另外,Gooding还开发了一种新的基于混合模型的窄带噪声隔离统计方法,并给出了方法介绍、验证步骤以及测量结果,此处对具体数据处理方法不做过多介绍。

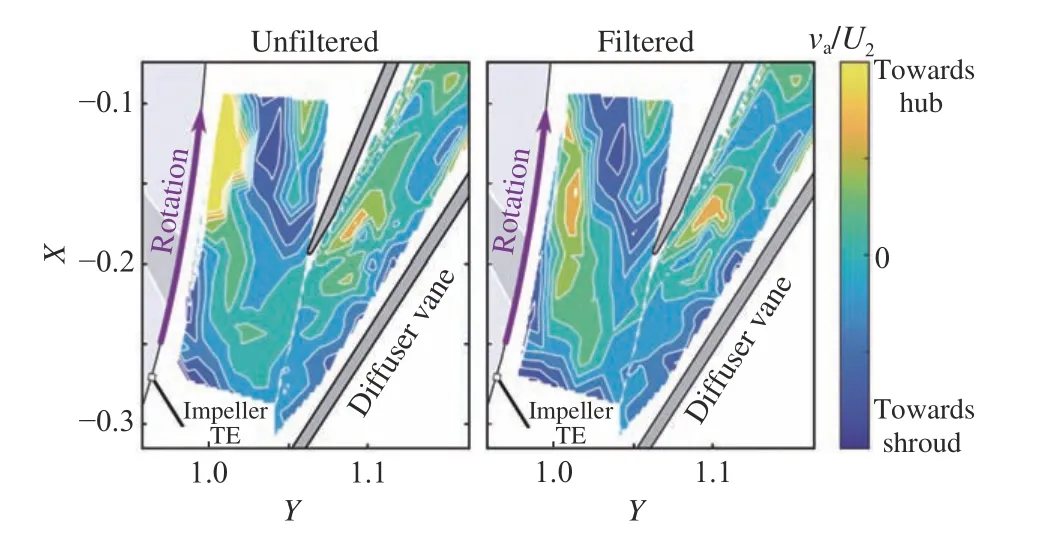

试验还给出了一些非常有用的建议:压气机内部的狭窄通道必须使用涂层减轻激光在叶轮表面的反射,以获得足够高的信噪比;在光学访问窗口表面必须使用具有一定透光率、波长和入射角的抗反射涂层,以达到减少激光反射并保证传送激光功率的双重作用;选择表面涂层时要确保激光能量能被涂层耗散而不是损坏,以及涂层不能与示踪粒子发生相互作用,例如某些亲油或者亲水性涂层可能会增加示踪粒子的凝结能力;离轴采集可以在不牺牲速度测量精度的情况下提高空间分辨率。采用上述先进LDV 测速技术,Gooding 首次成功获得了航空发动机高速离心压气机内的非定常三维速度流场信息,图12 给出了85% 叶高处的瞬时轴向速度分布,X以轴线为原点,代表径向半径/叶轮出口半径,Y取值与X相同,但与X相互垂直。

图12 85%叶高处的轴向瞬时速度分布[49]Fig.12 Instantaneous axial velocity contours at 85% span[49]

随后Gooding[50]等利用上述LDV 测速技术及试验方法对同一台高速离心压气机试验台叶片扩压器中的非定常三维流动进行了详细研究,获得了高空间分辨率的结果。试验成功测量到通道涡流向发展的不稳定现象,结果表明沿叶片压力面存在一个边界层分离区域。由于和上述试验采取了同样的测量技术和试验方案,故不再重复介绍。Gooding 的试验代表了LDV 测速技术在离心压气机中应用的较高水平,具有非常好的借鉴意义。但Gooding 并未测量到叶轮通道前缘附近的流场,如果能将Skoch 与Gooding的试验方案结合,或许能够测量离心压气机从叶轮进口到叶轮出口的完整流场,这对于研究离心压气机内部流动演化具有非常重大的意义。

国内马宏伟等[38]利用三维激光多普勒测速系统测量研究了离心压气机转子近端壁区三维湍流流场。试验成功测量到叶片通道内叶背角区存在角涡及其伴随涡,叶盆角区存在前缘马蹄涡的叶盆分支,它们的发展、演化较大地影响着附近区域的流动,是造成所在区域流动阻塞和气流脉动的主要因素,图13给出了部分测量结果,r代表以离心压气机轴线为中心的测点距离。

此外,刘正先等[51]采用多普勒激光测速技术对某闭式后弯离心叶轮内三维湍流流场进行了试验研究。试验离心叶轮为闭式直前盘后弯单圆弧叶片叶轮,在一个流道内的测量点布置为:沿径向方向每隔7.5 mm 取一个测点,轴向33 mm 宽度内非均匀地取7~9 个测量截面,圆周方向每次扫描14 个数据点。在国内首次实现了闭式通风机叶轮内三维旋转湍流流场的试验测量[52-53]。

综上可知,目前国外采用LDV 测量离心压气机内流场已经取得了相当大的进展,针对遮光、反射、播撒示踪粒子等问题已经得到一些解决方案:针对离心压气机叶轮内部流场测量,可以参考Eckardt[40-41],Krain[42-43],Hathaway[45],Skoch[46]等的具体工作,其中Skoch 的工作非常具有参考意义;针对离心压气机扩压器内部流场测量,可以参考Schleer[47]、Gooding[49-50]等的研究结果,其中Gooding 代表了目前LDV 测量技术的较高水平。

现对存在的技术难点及解决方案总结如下:

1)针对离心压气机叶轮内部流场测量,为了避免大曲率机匣壁面导致的光学路径畸变,可以尝试制作面积较小的光学访问窗口,以保证较小的曲率和准确的叶顶间隙;另外,沿流向布置多个光学访问窗口可以覆盖叶轮进口至叶轮出口的流场测量;

2)针对离心压气机无叶扩压器内部流场测量技术难度较低,在扩压器轮毂侧和机匣壁面侧存在的反射、散射等问题,可以通过表面覆盖涂层的方法进行改善;

3)针对离心压气机有叶扩压器内部流场测量存在扩压器通道示踪粒子浓度不均匀的问题,可以采取局部播撒示踪粒子的方法解决;

4)在所有可能存在激光反射的表面都应该使用反光涂层以防止激光反射,但需注意,反光涂层一定不能与示踪粒子产生相互作用,否则会引起示踪粒子凝结为大尺寸颗粒,从而导致无法测量;

5)示踪粒子的选择要考虑与流体的跟随性和可探测性。在高速离心压气机中,较大的示踪粒子更容易探测;较小的示踪粒子惯性小,在湍流区测量中会表现出更高的保真度。产生示踪粒子的常见方式是将示踪粒子分散到水、甘油或乙醇中,并使用加压空气雾化分散混合液,从而保证示踪粒子有较好的均匀度及分散程度。

3 PIV 测量离心压气机内流研究进展

3.1 PIV 测速技术基本原理

粒子图像测速技术(Particle Image Velocimeter,PIV)是20 世纪80年代发展起来的一种非接触式光学测速技术,能获得被测截面上瞬时速度分布,还具有空间分辨率高、测量速度范围广以及可连续测量等优点。

PIV 试验时,在被测流体中散布示踪粒子,通过双脉冲激光片光照亮示踪粒子,利用CCD 相机采集时间间隔特定的两帧粒子图像。基于像素与空间距离的标定关系,利用相关算法获得图像中每一个查询区内粒子真实位移,计算各查询区粒子速度进而获得测量区域的速度场分布[36],其基本原理如图14所示。使用单个相机可以获得测量区域内的二维速度分布,通过两个倾斜相机可以获得测量区域内的三维速度分布。

图14 PIV 测速技术基本原理[36]Fig.14 Schematic diagram of Particle Image Velocimeter[36]

和LDV 测速技术相比,PIV 测速技术最大的优势是可以进行面流场的瞬态测量,克服了LDV 单点测量的缺陷。和LDV 类似,PIV 测速技术在压气机中应用的主要技术难点是光路布置和来自弯曲边界的光线反射,且这两个问题比LDV 测速技术要更为严重。例如,压气机叶片沿叶高方向的扭曲会遮挡光学路径、叶顶间隙过于狭小导致光学路径无法覆盖、几何表面的光线反射会淹没示踪粒子等,这些问题会对相机拍摄区域和拍摄质量造成不利影响。但这些问题是不可避免的,因此在压气机流场测量中大多数的PIV 测量都只覆盖了有限的区域,这些区域基本远离物理边界。实际上,针对轴流压气机的内部测量,已经取得了相当大的进步,国内马宏伟等[37-39]已经实现了轴流压气机转子内的尖区流动测量。但离心压气机的弯曲机匣壁面及沿叶高扭曲的叶轮,使离心压气机内的PIV 测量尤其困难。截至目前为止,利用PIV 测速技术直接实现离心压气机旋转叶轮内部流场测量尚未有公开资料,还停留在叶轮进口区域以及扩压器内部区域的流场测量。

3.2 PIV 测速技术测量离心压气机内流进展

Paone 等[54]率先利用PIV 测速技术研究了低速离心泵无叶扩压器内叶片尾迹与主流的掺混效应。Post 等[55]在开发双色PIV 测速技术方面发挥了重要作用,随后成功应用于平面叶栅流场测量。Eatevadeoradal 等[56]进一步开发了双色PIV 测速技术,首先将其应用于低速轴流风机中,获得了高分辨率的速度数据,随后获得了离心压气机扩压器和蜗壳内的速度场分布。

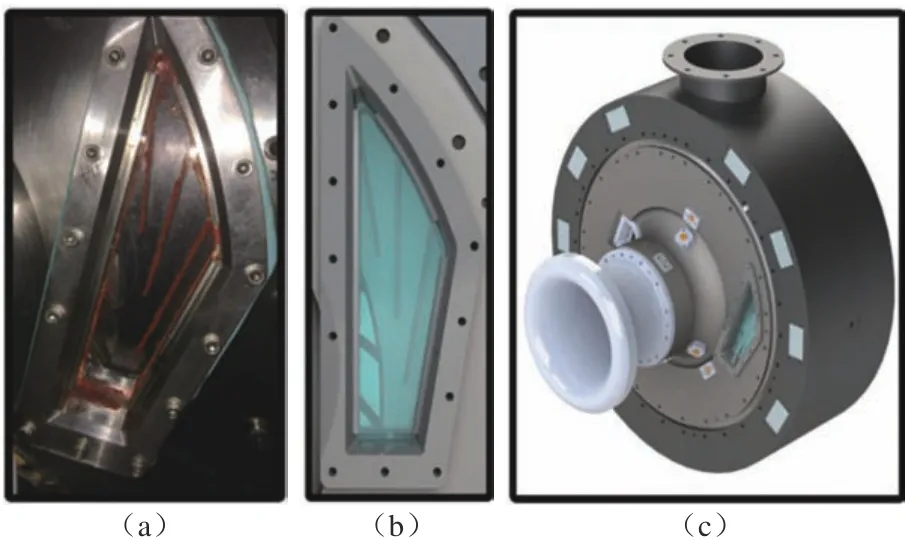

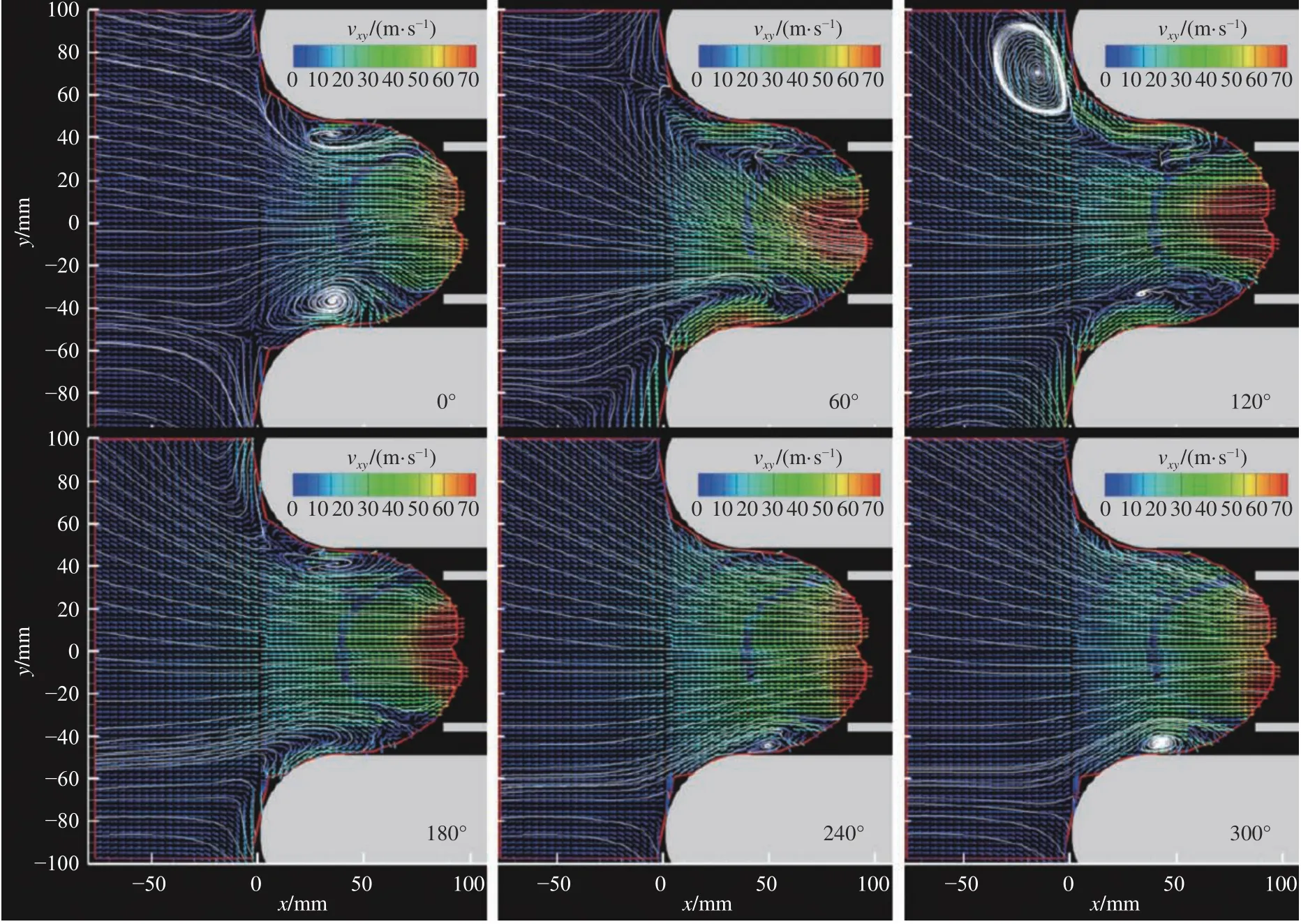

Wernet[57]成功将数字粒子图像测试技术(Digital Particle Image Velocimetry,DPIV)应用于某高速离心压气机的扩压器中,获得了扩压器流场的瞬时速度分布,试验对比了扩压器内90%、50%和12%叶高处叶顶间隙流的影响,结果表明叶顶间隙产生的二次流会向轮毂侧迁移。随后Wernet 等[58]进一步利用DPIV 测速技术对离心压气机有叶扩压器喘振进行研究,Wernet 的DPIV 试验台与Skoch[46]的LDV 试验台一致。由于DPIV 测速技术的光学限制,Wernet 重新设计了试验方案,具体离心压气机子午流道如图15所示,关于LDV 的测量窗口在此不再叙述。由于DPIV 光学访问窗口位于扩压器机匣壁面侧,面积为70 mm×70 mm,压气机壳体与CCD 相机干涉,相机不能直接通过该光学窗口对采集区域进行拍摄,因此采用与采集区域成45°的平面镜反射来完成拍摄,这会造成图像左右翻转,需在随后的数据处理中进行图像补偿。激光发射系统使用了一个小型内窥探头,从扩压器出口照亮采集区域,光束平面通过一个密封窗口从探头发射,可以保护探头内部的光学部件免受示踪粒子的污染。为了防止高温导致内窥探头中的光学透镜发生形变,使用了特殊耐高温涂层,以抵抗高速气流引起的反复热/冷循环。扩压器出口对应的机匣壁面处布置了5 个内窥探头伸入孔,可以保证照亮4 个不同的扩压器叶片通道。径向位移机构带动内窥探头沿扩压器叶高方向移动,可测量到扩压器叶片通道内压力侧、吸力侧以及叶轮出口和扩压器之间的空间,具体位置和布置方式见图16。另外,内窥探头插入孔经过精密机械加工,使大约一半的探头直径隐藏在机匣壁面中。这种设计方案既保证了内窥探头不会干扰被测流场,又尽可能地减小了内窥探头侵入对原始流场的影响,内窥探头如图17所示。

图15 离心压气机子午流道示意[57]Fig.15 Schematic cross section of centrifugal compressor facility[57]

图16 叶片扩压器和叶轮示意图[57]Fig.16 Schematic drawing of vaned diffuser and impeller showing the optical viewing port and light sheet probe insertion locations[57]

图17 内窥探头的剖面图,显示透镜、反射镜和出射窗[57]Fig.17 Cutaway view of the light sheet periscope probe showing lenses,mirror and exit window[57]

Wernet 在试验中采用氧化铝作为示踪粒子,并将其分散在具有酸碱度的乙醇液体中,可允许其在压气机内长时间运行而不污染内窥探头。另外,氧化铝的耐高温特性可以防止其在光学访问窗口处融化而腐蚀光学窗口。示踪粒子通过叶轮上游10 m 处的增压喷嘴喷出,这个距离可保证示踪粒子最大程度均匀雾化。测量结果表明,在相同离心压气机内,PIV 技术测到的平均速度矢量图效果是LDV 技术测量效果的13 倍,图18 为叶尖间隙内的瞬态流场。

图18 叶尖间隙内瞬态流场[57]Fig.18 Tip clearance transient flow field[57]

随后Ohuchida[59]、Cukurel[60]等采用类似的方式在离心压气机扩压器附近安装透明光学视窗,利用PIV 记录主流和叶轮尾迹相互作用以及在扩压器内的发展过程,其方案与Wernet 等的试验方案类似,在此不做过多介绍。

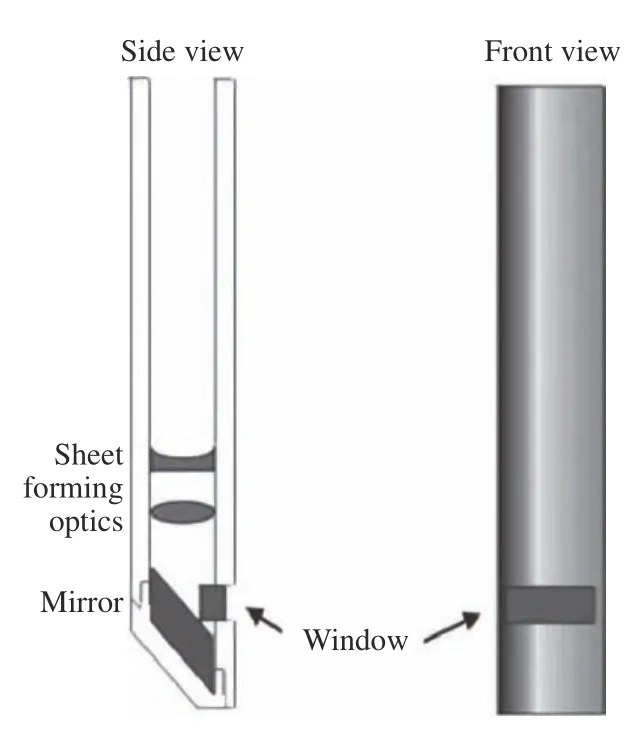

Hayami 等[61]利用PIV 技术并结合锁相技术对跨声速离心压气机诱导轮前缘附近的流场进行了精细测量。入射激光经光片投影仪和反射镜从诱导轮前缘上游370 mm 处反射进入拍摄区域;采用邻苯二甲

酸二辛酯作为示踪粒子,经过雾化后由诱导轮前缘上游300 mm 处释放;光学窗口安装在诱导轮对应的机匣壁面处。为解决蜗壳和CCD 相机干涉问题,采用多个平面镜反射测量,图19 为具体试验方案布置,图20 为光片投影仪。试验结果可以清晰地观察到叶片吸力面上产生的激波,以及一个叶片节距上的速度场,证实了PIV 技术和锁相技术结合的有效性。

图19 压气机和PIV 系统子午剖面视图[61]Fig.19 Meridional profile of the test compressor and PIV system[61]

图20 光片投影仪[61]Fig.20 light sheet projector[61]

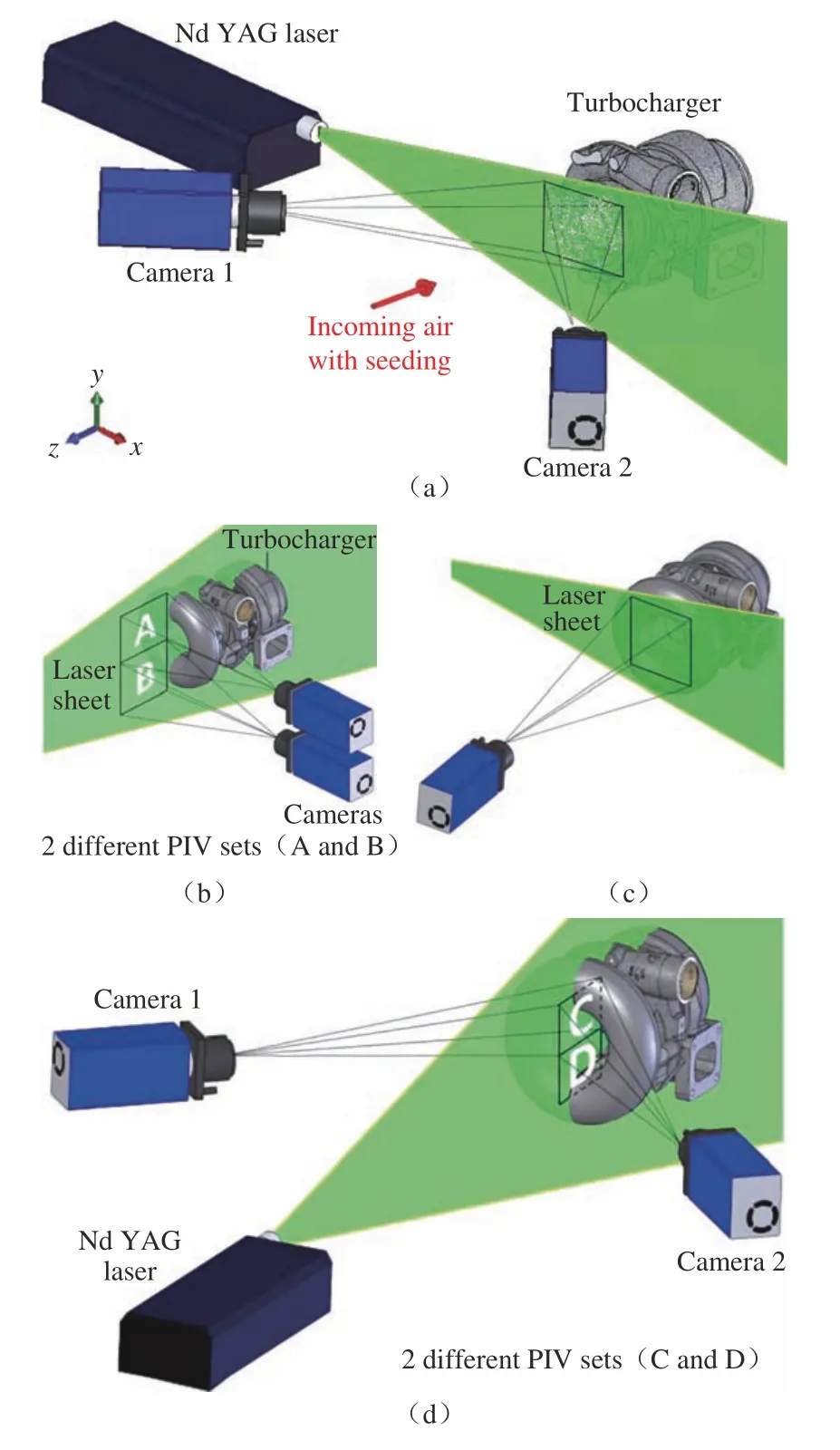

德国航空航天推进研究所(DLR)Voges 等[62]利用PIV 技术测量了一个设计转速为50 000 r/min 的高压比跨声速离心压气机叶片扩压器内部流动。试验设计LSP 导光臂和石英光学窗口以实现较大的测量区域和较高的空间分辨率,其中石英光学窗口和扩压器机匣可以精密匹配,尽可能降低光学窗口对流场的扰动。为了承受压气机运行期间的高温高压,光学窗口选择一体化制造;在光学窗口和机匣接缝处以硅酮密封,尽量避免因边缘应力导致光学窗口破裂。CCD 相机采用双快门照相机,其空间分辨率为1600 pixel×1200 pixel,帧频为15 Hz。与之前采用的PIV 拍摄相机相比,帧频增加了大约5 倍。PIV 试验成功测量到扩压器叶片通道内的平均速度场和瞬时速度场。图21 为试验离心压气机及光学窗口开设位置,图22 为相机和光源布置方案。

图21 离心压气机及PIV 系统[62]Fig.21 Compressor facility and PIV set up[62]

图22 PIV 安装示意图[62]Fig.22 Schematic of the compressor stage including the PIV setup[62]

普渡大学Cukurel 等[63]利用PIV 技术实现高速离心压气机叶片扩压器通道内流场测量,结果表明扩压器内流场结构复杂,叶轮出口和扩压器进口之间的无叶空间内存在明显的掺混现象。该PIV 试验获得的流场结果将用于计算流体力学的模型验证,有望进一步改善压气机性能,同时PIV 技术在离心压气机应用中的潜力也得到了证明。

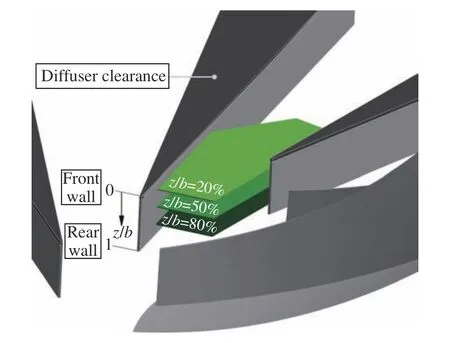

德国亚琛工业大学Ubben 等[64-65]在以前的研究基础上,利用更先进的PIV 技术研究了可调控叶片扩压器间隙效应。试验中利用内窥镜技术将激光从扩压器后部反射到扩压器叶片通道内,CCD 相机通过拍摄平面镜反射测量区域的粒子图像完成测量。图23 为PIV 测量区域示意图,图24 为试验布置方案,试验成功测量到叶片扩压器内流场,并给出了可信的PIV 测量结果,因此Ubben 等的试验方法具有非常高的借鉴意义。结果表明:间隙高度对扩压器的流动特性有主导作用,间隙高度控制间隙流量的大

图23 PIV 测量区域及测量结果(z/b=50%)[65]Fig.23 PIV measurement area and measurement results at z/b=50%[65]

图24 PIV 在离心压气机试验台的布置方案[65]Fig.24 Implementation of PIV at centrifugal compressor test rig[65]

小以及叶片两侧的压差;叶轮出口与扩压叶片进口之间的径向间隙决定了无叶空间中的流道长度,也决定了扩压叶片喉部涡的强度。

以上的PIV 试验大多集中在对较大尺寸离心压气机叶片扩压器内的流场测量,也有部分学者对小型如涡轮增压器高速离心压气机进行了研究。

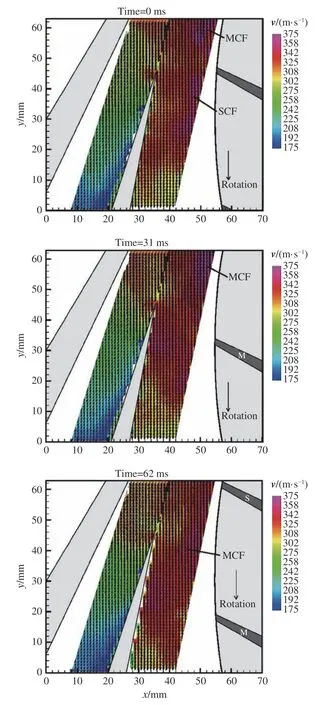

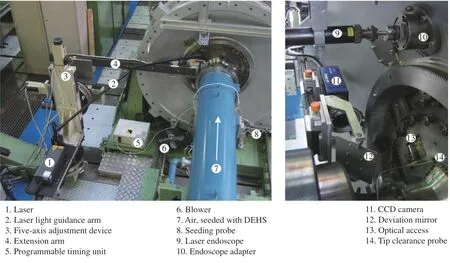

辛辛提那大学Guillou 等[66]利用DPIV 技术对涡轮增压器离心压气机失速演化和失速控制做了一系列详细研究,试验离心压气机叶轮出口直径为88 mm,扩压器出口直径为152 mm,转速高达124000 r/min。Guillou 的研究重点聚焦于离心压气机叶轮进口的流场,该流场空间较大,易于拍摄,因此不需要设计光学视窗,其测试在光路布置方面几乎没有技术困难。示踪粒子采用0.4~1.2 μm 的Laskin 型气溶胶,在叶轮进口前1.5 m 处利用高压喷嘴将其雾化。使用两台帧频为5 Hz 的高速摄像机进行三维PIV 拍摄,然后采用一个2.0 mm×2.0 mm×2.5 mm间隔交叉网格的透明校准靶将摄像机拍摄平面与激光片平面对准标定。试验成功测量到离心压气机稳定和不稳定状态下叶轮进口前附近的流场演化,结果表明不稳定状态下气流会从叶轮通道内反向回流至进气道中,低转速下这种现象更为显著。试验还分析了叶轮进口的导流罩效应,图25 为Guillou 等采用的PIV 进口测量方案,图26 为设计工况测量和非设计工况测量结果对比,可以观察到非稳态时叶轮进口处存在明显的回流分离区,图中vxy代表x-y平面的速度,其余可依次类推。

图25 PIV 测速系统示意图[66]Fig.25 stereoscopic PIV configuration schematics[66]

图26 从稳定状态到失速状态(从左到右)64000 r/min(上)和88000 r/min(下)的流线和平均vxy 速度分量[66]Fig.26 Streamlines and AVG vxy vector components at 64000 r/min(top)and 88000 r/min(down)from stable regime to stall regime)[66]

为提高压气机的效率和工作范围,在叶轮前缘处增加了一种再循环装置[67],并利用PIV 测速技术、动态压力传感器结合锁相技术等进行了一系列试验,测量了失速到喘振过程中叶轮前缘流场的动态变化,图27 给出了不同PIV 试验中相机的布置方式。

图27 几种不同的进口测量方案[66,69]Fig.27 Several different import measurement schemes[66,69]

最近,Banerjee[70]利用立体粒子图像测速技术(Stereoscopic Particle Image Velocimetry,SPIV)研究了小型高转速涡轮增压器压气机进口不同工况下的流场,最高转速为150000 r/min,叶轮出口直径为49 mm,无叶扩压器出口直径为85.2 mm。试验时将进口管道替换成特制的透明玻璃管道,以满足SPIV 试验光路要求,并利用两个互成90°的高速相机连续捕捉叶轮前缘流场结构,图28 为光路布置方案及PIV 测量区域,图29 为叶轮进口区域拍摄平面的轴向速度va、径向速度vr、周向速度vt分布。试验结果表明:在大流量情况下,流场均匀;随着流量的减小,在进口管道可以明显观察到前缘溢流现象,前缘溢流在压气机特性图的效率峰值区域附近开始,靠近管道外围的回流具有较高的旋流强度,和主流掺混后将部分切向速度传递给主流,这种现象随着流量的减小而增强。Gancedo[66-69]和Banerjee[70]的工作对小型高速离心压气机的PIV 测量具有比较好的参考价值。

图28 压气机进口管道及PIV 测量方案[70]Fig.28 Compressor inlet pipe and the PIV setup[70]

图29 轻度喘振平均速度分布[70]Fig.29 Time-averaged velocity distributions at mild surge[70]

通过总结归纳可以看到,PIV 测速技术在离心压气机内的应用主要集中在扩压器内部流场测量以及叶轮前缘流场测量,Wernet[57-58]关于扩压器内部流场测量的工作具有较高的参考价值,包括光学窗口布置方式、片光源的布置方案、示踪粒子的播撒方式等;而Gancedo 等[66-69]针对叶轮前缘流场测量则代表了当前最高水平,其相机的布置方式以及激光布置方案非常值得学习。

目前采用PIV 测速技术测量叶轮内部流场鲜有报道,主要原因是机匣壁面曲率过大、叶片几何造型扭曲导致无法合理布置激光片光的打光方式,上述问题进一步限制了PIV 测速技术在离心压气机内的应用。其他如激光在壁面反射、散射以及示踪粒子等问题,PIV 测速技术和LDV 测速技术类似,在此不做过多讨论。

4 讨论与展望

LDV和PIV测速技术作为两种典型的非接触式测量技术,在离心压气机内流场测量中展现出了巨大潜力。LDV 测速技术成熟,适用范围广,可满足高速、低速、高湍流度、分离和回流等复杂流场,是典型的单点测速方式,在近壁区有较好的测量结果,但不能同时获得空间内的速度场信息;PIV 测速技术克服了LDV 测速技术单点测量的限制,能完成二维及三维流场瞬时测量,但存在壁面反光问题,在近壁区测量结果尚不理想。本文通过梳理国内外LDV 和PIV测速技术在离心压气机内部流动应用进展,现做以下几点讨论:

1)LDV 测速技术在离心压气机中的应用相对成熟,通过合理布置光学路径、开设光学窗口、选择测量区域已经基本实现了离心压气机的全流场测量,如Eckardt[40-41]、Skoch[46]等已经实现了离心压气机通道内部的流场测量,Schleer[47]、Gooding[49-50]等已经完成有叶扩压器内部流场测量。

2)PIV 测速技术在离心压气机的应用不如LDV测速技术成熟。大尺寸低速离心压气机基本可以实现扩压器内部流场及叶轮前缘流场测量,可参考Wernet[57-58]和Ubben[64-65]等的工作;小尺寸高速离心压气机目前只能实现叶轮前缘区域流场测量,可参考Gancedo[66-69]等的工作,主要原因是小尺寸高速离心压气机扩压器高度可能仅有几毫米,这对PIV 的光学路径、相机拍摄方案提出了巨大挑战。

3)LDV 和PIV 测量过程中,都存在试验件表面反光问题,PIV 测量中采取片光源,这种现象更加严重。目前而言,一般对试验件表面覆盖吸光涂层、采用透光材料制作试验件等措施尽量降低反光。

4)在LDV和PIV测速试验中,示踪粒子的均匀分散、有足够高的浓度、跟随性强、可探测性好等是最关键的因素。示踪粒子由增压箱雾化播撒[46]或专门设计的多点管道播撒[70]。示踪粒子多为烟雾发生器、雾化甘油和水/油的混合物、乙醇分散体中的氧化铝等。

国内在应用LDV 和PIV 测量离心压气机内流场方面尚处于起步阶段,尤其在高速离心压气机方面。虽然有离心叶轮的PIV 测量报道,但多在低速离心泵内方面,且介质为水,这与高速离心压气机还存在较大差别,在此不做过多讨论。从目前利用LDV 和PIV技术测量离心压气机内流场来看,LDV和PIV测速技术在离心压气机中的应用还应从以下几个方面进行挖掘和发展:

1)同时使用LDV 和PIV 测量技术来研究离心压气机流场。目前的研究结果表明,LDV 技术能够比较准确地测量叶轮通道内三维流场,PIV 技术在测量离心压气机进口和扩压器内流场时可以取得较准确的结果。因此可以同时使用这两种测速技术,取长补短,实现离心压气机内流场的精细化测量;实际上Wernet[57-58]和Skoch[46]的工作已经表明,可以同时采用LDV 和PIV 对离心压气机内流场进行测量。两种测速技术同时使用的技术困难主要取决于所研究离心压气机的几何尺寸,尺寸过小的离心压气机,由于空间干涉,PIV 和LDV 测量存在一定难度。

2)利用三维PIV 技术测量离心压气机叶轮内流场。离心压气机叶轮曲率较大、叶片扭曲严重,叶轮内部会存在由于大逆压梯度造成的局部回流、边界层分离、泄漏涡破碎及二次流等复杂流场结构。三维PIV 测试技术可以实现瞬时速度场的测量,有助于更加全面、透彻地了解离心压气机内部复杂三维流场结构。

3)针对离心压气机内部流动参数测量,LDV和PIV 测速技术结合其他手段同时测量是未来发展的主要趋势。现代测试技术发展的一个方向是同时进行多参数测量,如PSP 和TSP 可以实现叶片表面的压力和温度测量,LDV 或PIV 可以测量流场三维速度,传统的气动探针、动态压力传感器可以实现流场压力、温度的测量。因此,多种技术结合使用一定是未来离心压气机流场测量的新方向,这对分析离心压气机内部复杂流场具有重大意义。