小场地大体积盾构机吊装施工技术研究

2021-11-17杨益英

杨益英

(中铁十八局集团第三工程有限公司,河北 涿州 070350)

1 工程概况

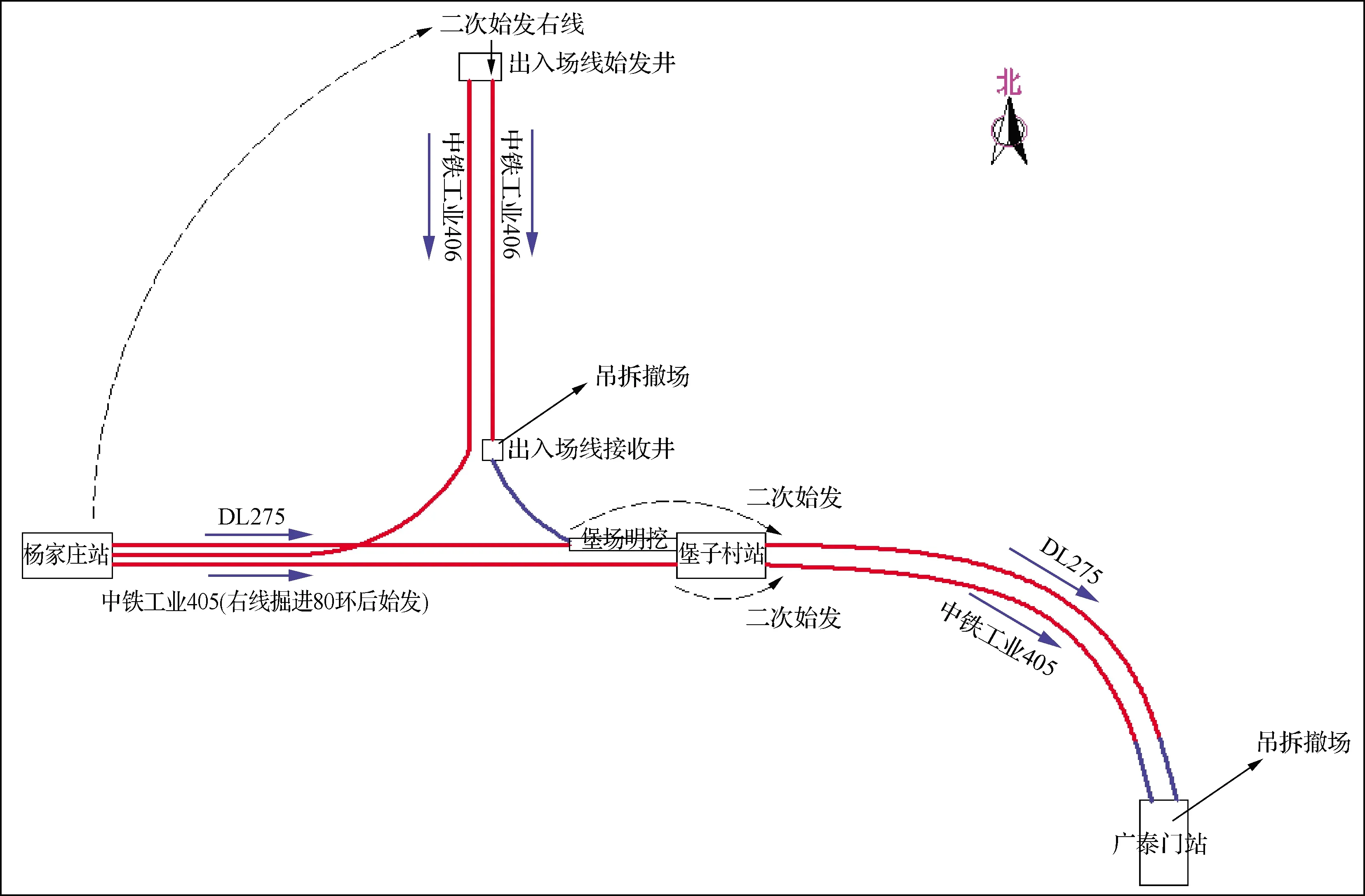

西安地铁八号线工程施工总承包2标段项目,包含堡子村站、杨家庄站—堡子村站区间、堡子村站—广泰门站区间、环园中路停车场出入场线区间(包含出入场线—杨家庄站区间、出入场线—堡子村站区间)的土建施工。区间采用盾构法施工,根据筹划,本标段共采用3台土压平衡盾构机:杨家庄站—堡子村站—广泰门站区间拟使用两台盾构机(DL275、中铁工业405),环园中路停车场出入场线区间拟使用一台盾构机(中铁工业406)。

2 施工总体施工方案

根据本标段地质详勘及本标段地质纵剖面图,盾构主要穿越地层有③-2古土壤、③-3粉质黏土、④-1老黄土,F5地裂缝带采用暗挖法开挖,盾构空推通过,其余部分采用盾构掘进施工。本标段盾构区间采用2台中铁科工土压式盾构机(中铁工业405和中铁工业406)和1台铁建重工土压式盾构机(DL275)。先由杨家庄站东端头始发。其中DL275盾构右线始发,掘进至堡杨明挖区间西端头后,吊拆转场至堡子村站东端头二次始发,继续向东掘进至暗挖隧道后空推过站,于广泰门站北端头接收;中铁工业405盾构左线始发,掘进至堡子村站西端头后,吊拆转场至堡子村站东端头二次始发,继续向东掘进至暗挖隧道后空推过站,于广泰门站北端头接收;中铁工业406盾构在出入场线始发井左线始发,掘进至杨家庄站东端头接收转场至始发井后二次始发右线,掘进至出入场线吊出井后拆解吊出。总体施工方案筹划见图1。

图1 总体施工方案筹划

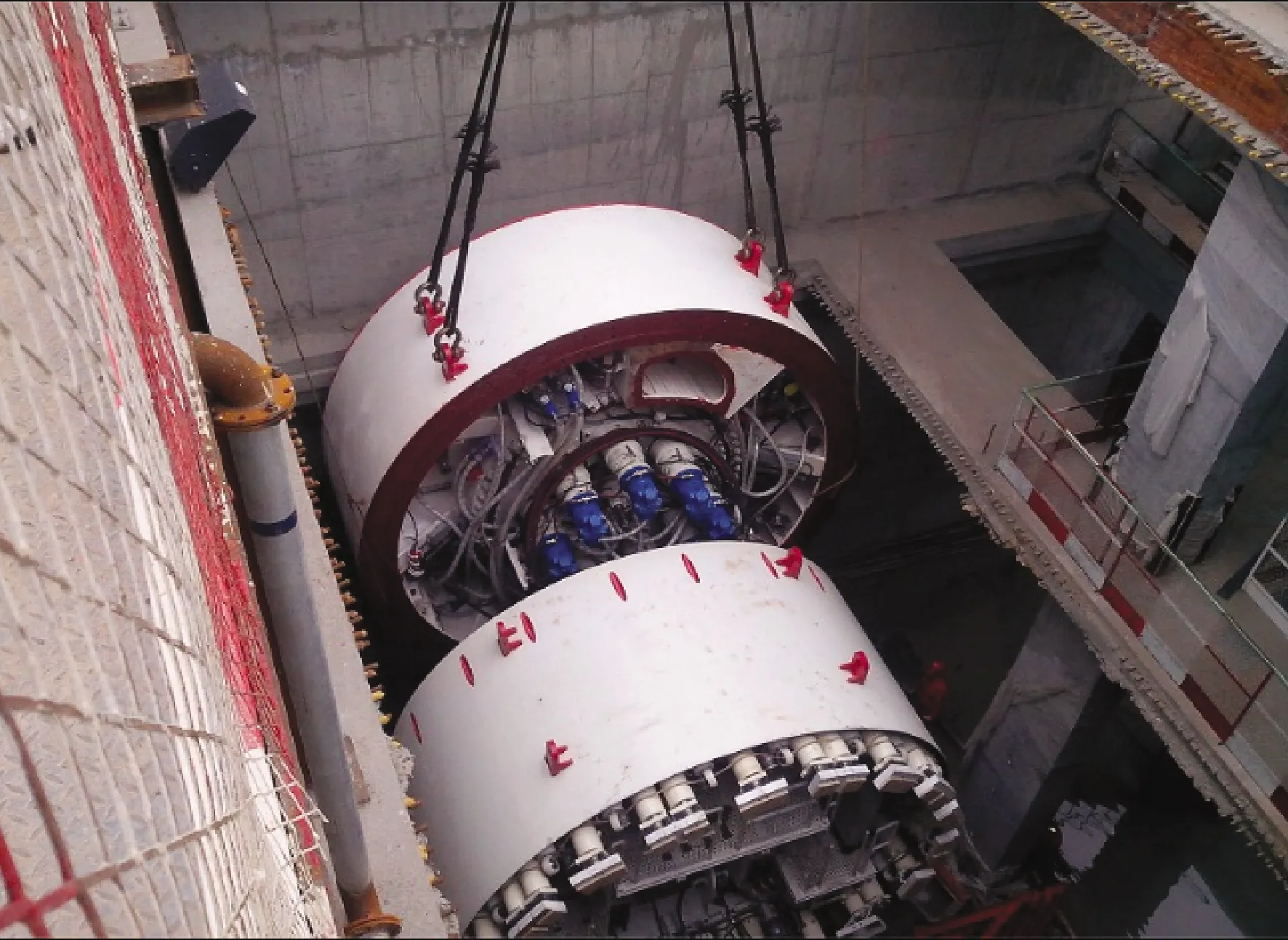

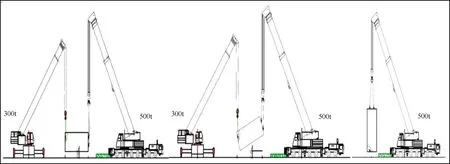

本标段3台盾构机共6次下井、6次出井,均采用500t、300t两台汽车吊配合完成吊装下井及出井作业,现场过站采用2台全液压平板车进行倒运转场及最后存放现场的运输。

a.汽车吊吊装、吊拆工艺。根据现场勘察结果及盾构机吊装、吊拆工期整体安排,计划3台盾构机共6次下井、6次出井,均采用500t、300t两台汽车吊现场卸车、翻身、下井吊装及现场出井、翻身、装车、运输等方法进行施工吊装、运输作业。

b.中铁工业405、406及DL275盾构机吊装及运输工艺。两种不同规格型号盾构机吊装均采用钢丝绳与盾构机上平面四个专用焊接吊耳与U环相连后起吊。盾构机现场转场倒运及存放现场运输时,必须用10t导链将盾体和平板板车上的挂扣相连系挂,然后再用电焊将盾体在平板板车上点焊,防止运输过程中突发事件系数发生[1]。

3 工程重点及难点

3.1 工程重难点分析

盾构机吊装下井属于大构件吊装作业,作业过程中必须确保设备和人员的安全,作业过程中确保吊机支座具有足够的承载力及吊机本身的稳定性,是施工中的重点。

设备重量大,安装工作量大及施工场地狭小,特别是出入场线始发井、吊出井距离高架桥距离近,吊车作业场地小,如何充分利用有限作业空间顺利完成作业,是本工程的一个难点。

3.2 工程重难点施工采取的措施

首先编制安全合理的吊装方案,对地基承载力进行验算。吊机支设前,要对现场情况做详细的调查,对有限的作业场地进行合理布置,合理确定吊机支座位置,综合协调,确保吊机顺利作业,同时安排专职人员对其进行监控。出入场线盾构机吊装、吊拆前,做好详细规划,协调相关部门对道路进行封闭,疏解交通,确保安全[2]。

4 盾构机吊装、拆施工工艺流程

4.1 盾构机概况

本标段采用两台φ6440土压平衡盾构机(中铁工业405、406),一台φ6410土压平衡盾构机(铁建重工DL275)。其中最重部件为铁建重工DL275前盾,重112t,即以铁建重工DL275构、部件作为计算依据。

4.2 起重设备说明

根据本标段选用的三台盾构机重量及场地条件,本标段盾构机6次吊装、6次吊拆均采用LTM1500-8.1(500t)汽车吊与AC300-1(300t)汽车吊配合完成盾构机的刀盘、前盾、中盾和盾尾的空中转体翻身作业以及螺旋机、后配套台车的卸车、吊装下井与吊拆出井工作。

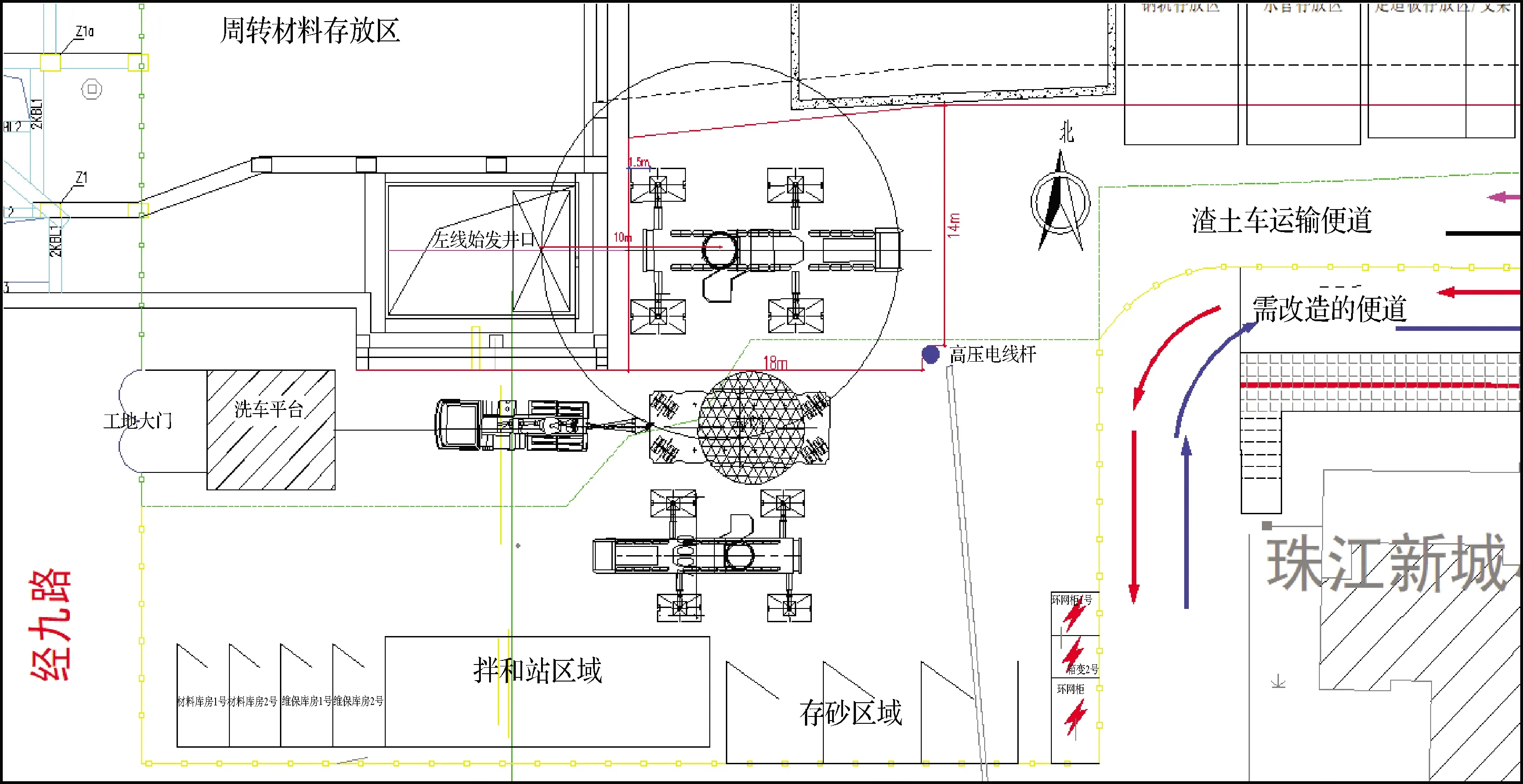

4.3 盾构进出井吊装站位

盾构机吊装、吊拆作业时吊车垂直于车站端头井站位,吊车中心与盾构掘进线路中心重合,吊车支腿边缘距车站挡墙边1.5m,盾构机吊装部件卸货于吊车侧面。本文选取堡杨区间左线始发端盾构机吊装进行介绍(见图2)。

图2 堡杨区间左线始发端盾构机吊装站位布置平面

4.4 盾构机试吊

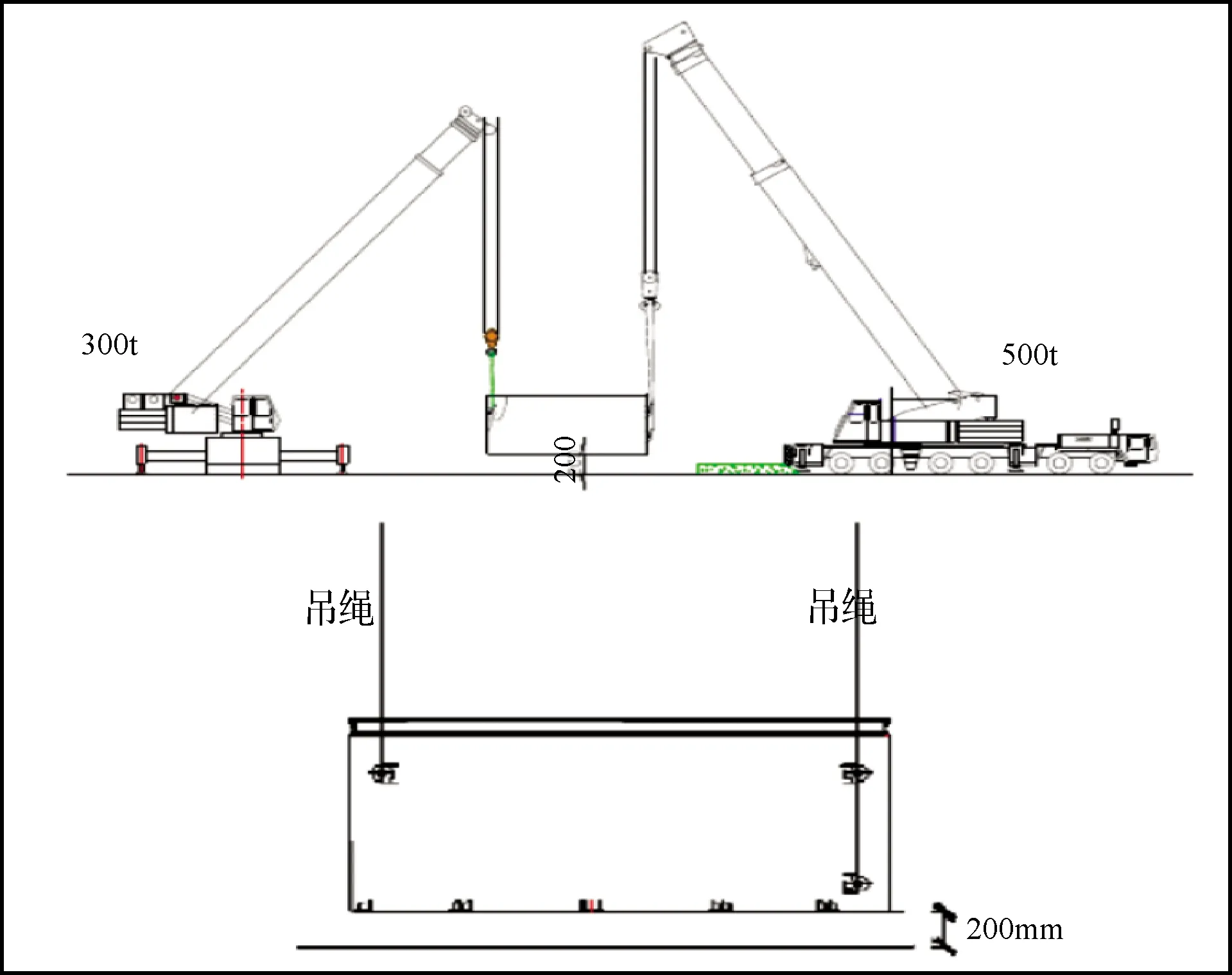

在开始正式吊装工作之前,按如下程序进行试吊试验(见图3)。

图3 试吊示意图

a.空载试验。检查吊机运转情况和各限位开关是否可靠。空载试验进行如下动作:吊钩的起升和下降(高、中、低速)及其制动和起升限位;变幅(高、中、低速)及其制动和限位;回转及其制动[3]。

b.静载和动载试验。根据现场条件,用最重构件前盾进行静载和动载试吊,见图4。按相关作业程序要求绑扎固定好前盾后,缓慢匀速将构件平稳吊离地面约200mm后停止起钩,悬停5min。仔细检查起重机主臂、滑轮组、卷扬机构、钢丝绳、吊钩、索具等部位有无裂纹、变形、松动以及其他对起重机性能和安全有影响异常情况;检查起重机力矩限制器工作是否正常;并通过测量仪器监测起重机站位承载地基有无沉降、开裂等情况。确定无异常后,对吊物进行起钩、落钩、变幅、回转等动作,注意控制动作加速度和减速度使其在起重机正常工作范围之内,检查和静载相同的项目(动作和地基监测)是否正常,确认无异常后方可开始正式吊装[4]。

图4 试吊实物示意图

4.5 盾构机吊装

4.5.1 盾构机吊装的准备工作

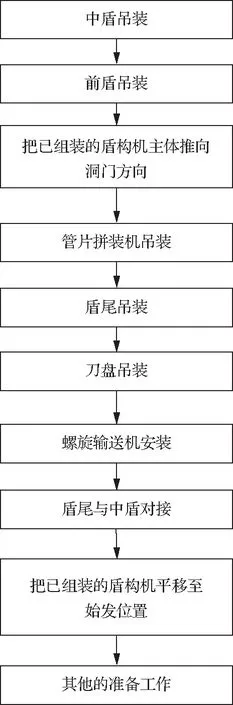

将始发井口里的始发基座上放置的临时轨道拆除;再一次对始发基座的固定情况进行检查、校核;在盾构机将要落座的始发基座的钢轨表面涂以足够的润滑脂(按落座的顺序分段涂抹),为下一步盾构机的组装做好准备工作。盾体吊装作业流程见图5。

图5 盾体吊装作业流程

限于篇幅,以下只介绍最重部件(重112t前盾)和中盾的吊装。

4.5.2 中盾的吊装

中盾翻身下井由500t汽车吊完成,300t汽车吊进行配合(见图6)。具体操作如下:中盾翻身前,500t汽车吊及300t汽车吊停至预定吊装点。中盾翻身时,将500t汽车吊使用的4根φ64×8m钢丝绳挂在盾构机中盾外侧的4个吊耳上,另将300t吊车使用的2根φ64×8m的钢丝绳挂在盾构机中盾底部外侧的2个吊耳上。在盾构机中盾的中部系上2个牵引绳备用。两台吊机配合工作,在统一的指挥下将中盾水平提起。待盾构机中盾离开地面约20cm后,300t吊车暂停,500t汽车吊继续缓慢提升将中盾逐渐竖起。此时,将用在300t吊车上的钢丝绳逐渐放松,解掉用在300t吊车上的钢丝绳。随即回转500t汽车吊,将中盾移至洞口上方,调整盾构机下井姿态,尽量不使起重机做转向或变幅的动作,平稳缓慢地将中盾吊入井中,当盾构机将到达机座时,停止下降,仔细调整中盾的姿态,对正中盾就落基座上的准确位置,待中盾稳定后将中盾缓慢放在始发基座上[5]。

图6 盾构机中盾吊装示意图

4.5.3 前盾的吊装

前盾翻身前,500t汽车吊及300t汽车吊停至预定吊装点,500t汽车吊吊装半径10m,300t汽车吊吊装半径6m。前盾翻身时,将500t汽车吊使用的4根φ64×8m钢丝绳挂在盾构机前盾外侧的4个吊耳上,另将300t吊车使用的2根φ64×8m的钢丝绳挂在盾构机前盾底部外侧的2个吊耳上。在盾构机前盾的中部系上2根牵引绳备用。两台吊机配合工作,在统一的指挥下将前盾水平提起。待盾构机前盾离开地面约20cm后,300t吊车暂停,500t汽车吊继续缓慢提升将前盾逐渐竖起。此时,将用在300t吊车上的钢丝绳逐渐放松,解掉用在300t吊车上的钢丝绳。随即回转500t汽车吊,将前盾移至洞口上方,调整盾构机下井姿态,尽量不使起重机做转向或变幅的动作,平稳缓慢地将前盾吊入井中。

当前盾即将到达机座时,停止下降,仔细调整前盾的姿态,待前盾稳定后将前盾缓慢放在始发基座上。用2个千斤顶将中盾向前顶推,把前盾定位销插入到中盾的定位销孔中,使前盾与中盾的连接螺栓孔对正。用连接螺栓临时把中盾与前盾连接起来。前盾吊装见图7。

图7 前盾吊装示意图

5 汽车吊稳定性验算

5.1 500t汽车吊单机吊

为确保安全,依据实际情况,按照最不利情况进行计算,即对盾构机吊装112t前盾时主臂吊装、拆能力进行计算,在吊装、拆动作过程中,吊装半径不超过10m,起吊角度不小于67°,主吊臂长度26.5m,此时吊车额定荷载138t>(Q1+Q2)×1.2=137.4t,吊车的主臂单机最不利负荷率为83%(盾体翻身见图8)。计算如下:(Q1+Q2)/Q=(112+2.5)/138=83%。其中,Q为吊装重量,查吊车起重性能表,主臂长度26.5m、吊装半径在10m时主臂吊装重量为138t;Q1为构件的重量,按照前盾最重112t计算;Q2为吊索吊具等重量,按照2.5t计算;1.2为起重机的安全系数。

图8 盾体翻身示意图

因此500t汽车吊单机吊过程中稳定性符合安全规范。

5.2 500t汽车吊与300t汽车吊双机吊

为确保安全,依据实际情况,按照最不利情况进行计算,即对盾构机112t前盾进行翻身转体时主臂起吊能力进行计算,在翻身、转体过程中,500t汽车吊吊装半径不超过10m,起吊角度不小于67°,主吊臂长度26.5m,300t汽车吊起吊半径不超过8m,起吊角度不小于71°,主吊臂长度25.4m。吊车的主臂最不利起重量计算如下:

当翻身动作完成时,盾体处于垂直位置,前盾重量完全由500t汽车吊承受,此时500t汽车吊处于受力最大状态。由前述可知500t汽车吊双机吊稳定性符合安全规范要求[6]。

在翻身过程中,两台吊车同时起吊,300t汽车吊受力最大取起吊物3/5重量计算。此时300t汽车吊额定起重量101t>(Q1+Q2)×0.6×1.2=82.44t,吊车负荷率为(Q1+Q2)×0.6/Q=(112+2.5)×0.6/101=68%。其中,查吊车起重性能表,主臂长度25.4m、吊装半径幅度在8m时,主臂吊装重量Q为101t;构件的重量Q1,按照前盾最重112t计算;吊索吊具等重量Q2按照2.5t计算。因此500t汽车吊与300t汽车吊双机吊过程中稳定性符合安全规范。

6 吊耳选用

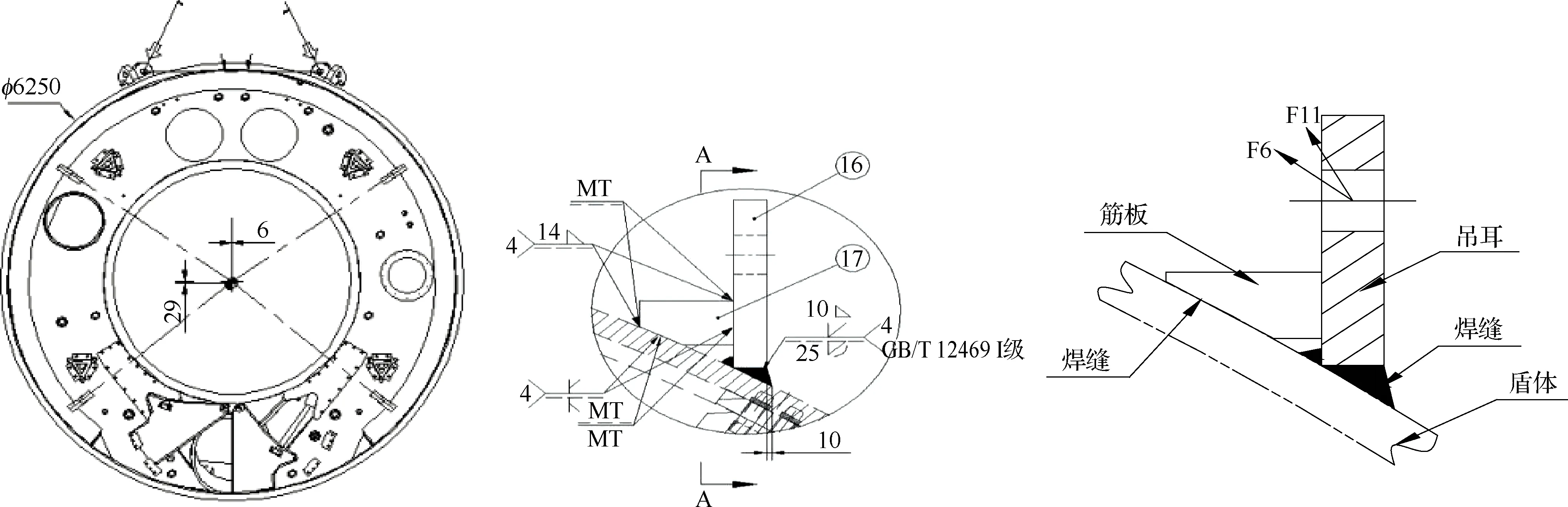

前盾、中盾、尾盾起吊吊耳各4个,并对于盾体重心对称布置,刀盘起吊吊耳2个,并对于刀盘中心对称布置,每个吊耳设计载荷40t。根据盾构机重量参数表,盾构机前盾吊耳载荷最大,若前盾吊耳满足吊装安全要求,则其他均满足。吊耳按照盾构机设计图纸进行加工并确定吊耳焊接位置(见图9)。

图9 吊耳简化模型

6.1 焊缝强度计算

取受力最大的前盾(最重构件112t)焊缝进行强度计算:

焊缝类型为角焊缝,坡口型式为K型,焊缝长度为400mm。

焊缝受到的拉力N=1120kN/4=280kN,

焊缝受到的剪力为N/tan67°=102kN。

有效厚度为he=0.7hf=0.7×50=35mm,hf是比较小的焊脚尺寸。

焊缝的计算长度lw=焊缝实际长度-2hf=250-2×50=150mm。

采用型号Q345B钢板进行焊接,屈服强度值为345MPa,一般要求焊缝强度高于母材强度(因为焊缝直接承受动荷载,所以端焊缝强度增大系数βf=1.0。

6.2 吊耳分析校核

吊耳采用卧式容器板式吊耳(HP型),盾体前盾、中盾各4个,刀盘2个,盾体翻身用的吊耳共6个。吊耳宽50mm,长400mm,高度300mm。焊接采用TFW-308L型焊丝(二氧化碳保护焊,焊缝抗拉强度580MPa),焊缝高度超出吊耳厚度至少10mm,吊耳焊接方位与钢丝绳受力方向保持一致,避免产生过大弯矩及剪切力。

上述盾体吊耳布置相同,最大荷载出现于吊拆112t前盾时的4个吊耳,故按照该情况进行最不利验算即可,其余重量较前盾轻,无需验算。

6.3 吊耳承载能力验算

根据《低合金高强度结构钢规范》(GB/T 1591—2008)查知,Q345B低合金高强度结构钢厚钢板(δ>40mm)允许抗拉强度为[σ]=470MPa,允许抗剪强度[τ]=580MPa。验算承载力按照不小于卸扣承载力40t考虑。

对吊耳承载能力进行的简化验算如下:

a.吊耳最小截面承载力:

F=σA=470×(1×0.5)=235>40t,即吊耳最小截面承载力大于卸扣强度,满足要求。

b.焊缝截面承载力:

F=σA=580×(1×cos45°×4×0.2)=324.8>40t,,满足要求,焊缝强度按照580MPa考虑。

c.考虑到吊耳不可能完全轴向受力,对焊缝抗弯强度进行简化验算:

吊耳焊缝截面最大弯矩:

M=Th=400kN×0.3×sin(29°/2)=30.04kN·m

焊缝最小截面矩(弯矩作用在短边方向):

焊缝最大弯曲应力:

通过验算,即使不考虑加固板情况下,吊耳及吊耳焊缝均满足要求。

以上算式中,T为吊耳水平方向简化分力;h为吊耳高度,300mm;M为吊耳水平分力产生的焊缝弯矩;A为焊缝及吊耳最小受力截面积;σ为焊缝及吊耳材质允许应力;ab为吊耳焊缝轮廓截面尺寸。

综合以上分析,在吊耳加工、焊接制作过程严格按照相关标准进行,吊拆时严格按照相关吊装要求进行时,吊耳设计完全满足盾体吊拆能力要求。

7 结 语

盾构部件体积较大、质量较重、场地狭窄时,增加了吊装的难度和风险。西安地铁八号线工程施工总承包2标段项目盾构法施工中,合理编制了专项吊装方案,选用合适的盾构吊装起重设备,并对汽车吊稳定性、吊耳承载力进行计算验证。在吊装各个阶段,落实各项安全措施并进行专项检查验收,确保了盾构设备吊装施工安全。