船用吊耳结构优化

2019-07-03

(1.青岛远洋船员职业学院,山东 青岛 266071;2.湖北大学,武汉 430062)

目前各船厂在设计分段吊装方案时,一般根据吊耳的承重能力凭经验选择吊耳,并使用简单的力学公式验证吊耳危险截面和焊缝的应力值来验证吊耳的安全性,重要的分段选择较大的吊耳以增加安全系数。这种做法忽略了分段本身的应力集中,容易造成分段塑性变形;船厂自制规范中的吊耳只有一个垂直方向的极限载荷数据,分段翻身时参考数据不足。随着新船型的出现和分段大型化的发展,按照老旧自制规范和传统经验设计吊装方案存在一定的安全隐患,近年来发生的船舶建造事故中,约有90%与分段吊装有关[1],因此选择合适的吊耳对吊装工作至关重要[2]。

以某船厂所使用的500 kN型吊耳为例(该型吊耳可用于分段翻身,不同船厂的规范不完全相同),对吊耳进行180°范围内的极限载荷分析,为分段翻身吊装提供更详细的参考依据;参考其他船厂规范中的相似吊耳,在不改变吊耳与其他构件匹配尺寸的前提下,对吊耳进行保守优化,减少吊耳质量,降低吊耳过于“强硬”而造成的分段应力集中。

1 基本理论

1.1 吊耳强度简化校核方法

在分段吊装方案设计中,工程技术人员使用简化校核方法对吊耳危险截面的拉应力和剪应力进行校核,以确保吊耳的安全可靠。通常取吊耳开孔处的截面为危险截面,采用以下方法校核。

1)最大正应力校核。作用在吊耳上的载荷可分解为垂向载荷和切向载荷,垂向载荷会产生垂直拉应力,而切向载荷会弯曲正应力,在正应力校核中,主要校核拉应力和弯曲正应力的叠加。

(1)

式中:σ为正应力;[σ]为许用正应力;F为作用在吊耳上的载荷;θ为载荷夹角(垂直向上为0°);e为吊耳孔圆心位置距离吊耳底部的距离;AW为危险截面的面积,WW表示危险截面的抗弯截面模量。

2)总应力校核。同时考虑正应力和剪应力,根据第四强度理论推导。

(2)

式中:σA为总应力;σV为垂向拉应力;τ为水平剪应力。

3)拉曼公式校核。考虑了动载荷的影响。

(3)

式中:σN为板孔壁承压应力;k为动载系数,通常取k=1.1;F为吊耳板所受载荷;δ为板孔厚度;d为板孔孔径;R为吊耳板外缘有效半径;r为板孔半径;[τ]为许用剪应力。

使用拉曼公式校核吊耳孔壁挤压应力时,应满足d-d1≤0.02d,d1为吊轴直径。

1.2 有限元法基本理论

有限元法[3-5]在分段吊装方面已得到逐渐推广。在做吊耳及分段结构受力分析时,常采用弹性有限元模型,即材料始终服从虎克定律,应力应变服从线性关系。弹性有限元基本方程描述了弹性体内任意点的应力、应变、位移和外力之间的关系,包括平衡方程、几何方程和物理方程等。

2 吊耳工作平面内180°极限载荷

2.1 吊耳模型

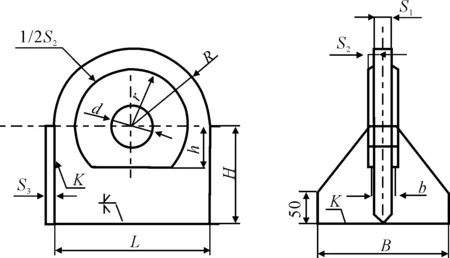

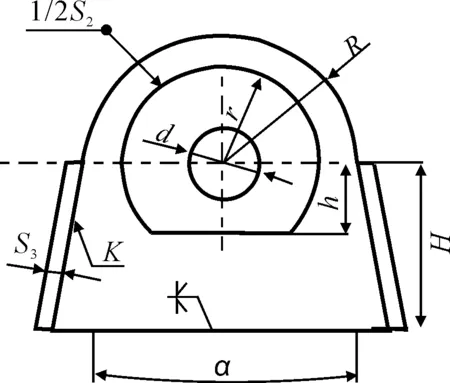

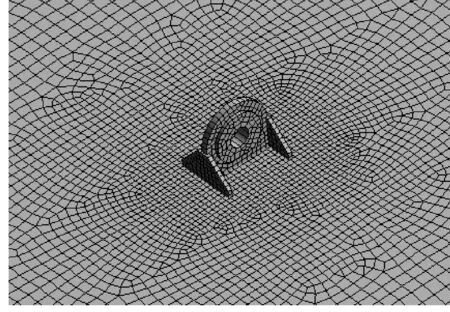

以A型吊耳为例,按照船厂的吊装规范建立吊耳结构模型,并进行网格划分,吊耳的形状和尺寸参见图1和表1。吊耳网格尺寸为10 mm,均为六面体网格,见图2。吊耳的质量为37.6 kg。

图1 A型吊耳示意

图2 吊耳模型及网格

2.2 吊耳180°极限载荷

通常情况下,按照船厂吊装规范制作的吊耳材料为A级以上强度的船用钢板,其屈服强度约为235 MPa[6]。在分析吊耳极限载荷时,当材料最大应力超过235 MPa时即认为达到屈服极限,此时的载荷为极限载荷。将吊耳底部固定,在吊耳孔内施加轴承载荷,对吊耳载荷进行分析。

吊耳承受500 kN竖直方向载荷时的等效应力见图3。由图3可见,吊耳孔两侧应力集中明显,其余部分应力水平偏低。

图3 吊耳等效应力云图

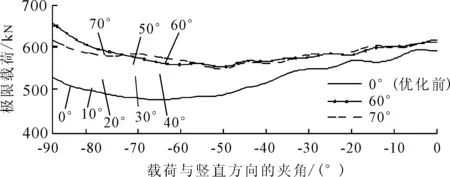

吊耳在180°范围内的极限载荷见图4(载荷竖直向上为0°,每间隔5°计算一次)。由图4可见,吊耳载荷方向与竖直方向夹角在40°~80°范围内时,极限载荷偏低,甚至低于其额定载荷,在分段翻身时存在一定的危险性。

图4 吊耳极限载荷

2.3 吊耳优化

在不改变吊耳与其他构件装配尺寸(吊耳孔直径d、吊耳总厚度S1+2S2)的前提下,对吊耳进行优化。

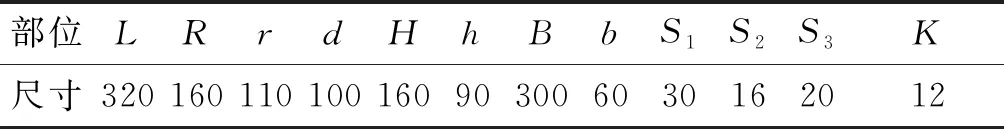

1)吊耳板展开角度对吊耳载荷的影响。针对吊耳极限载荷在40°~80°范围内偏低的现象,分析吊耳板(厚度为S1的板)的形状。增加吊耳板展开角度的参数α,见图5。

图5 吊耳板展开角度

吊耳在180°范围内的极限载荷随吊耳板展开角度α的变化趋势见图6,由于左右对称,所有只显示一半。α的值每隔10°计算一组,其他参数不变,计算中,载荷方向的间隔仍为5°。

图6 吊耳极限载荷随α的变化

由图6可见,α对吊耳在180°范围内的极限载荷影响很大,随着α的增加,吊耳在180°范围内的极限载荷变大,且极限载荷在180°范围内趋于均匀。直到α增加到70°时,随着载荷角度的增加,吊耳的极限载荷比α等于60°时反而减少。

2)吊耳板厚度S1对吊耳载荷的影响。由吊耳等效应力云图(见图3)可见,吊耳孔边缘的应力远高于其他部位,说明吊耳材料没有被充分利用。由图6可见,增大α可以使吊耳的极限载荷远高于额定载荷,因此,在后面的优化中,可以适当减少吊耳板的厚度以抵消钢材的浪费。

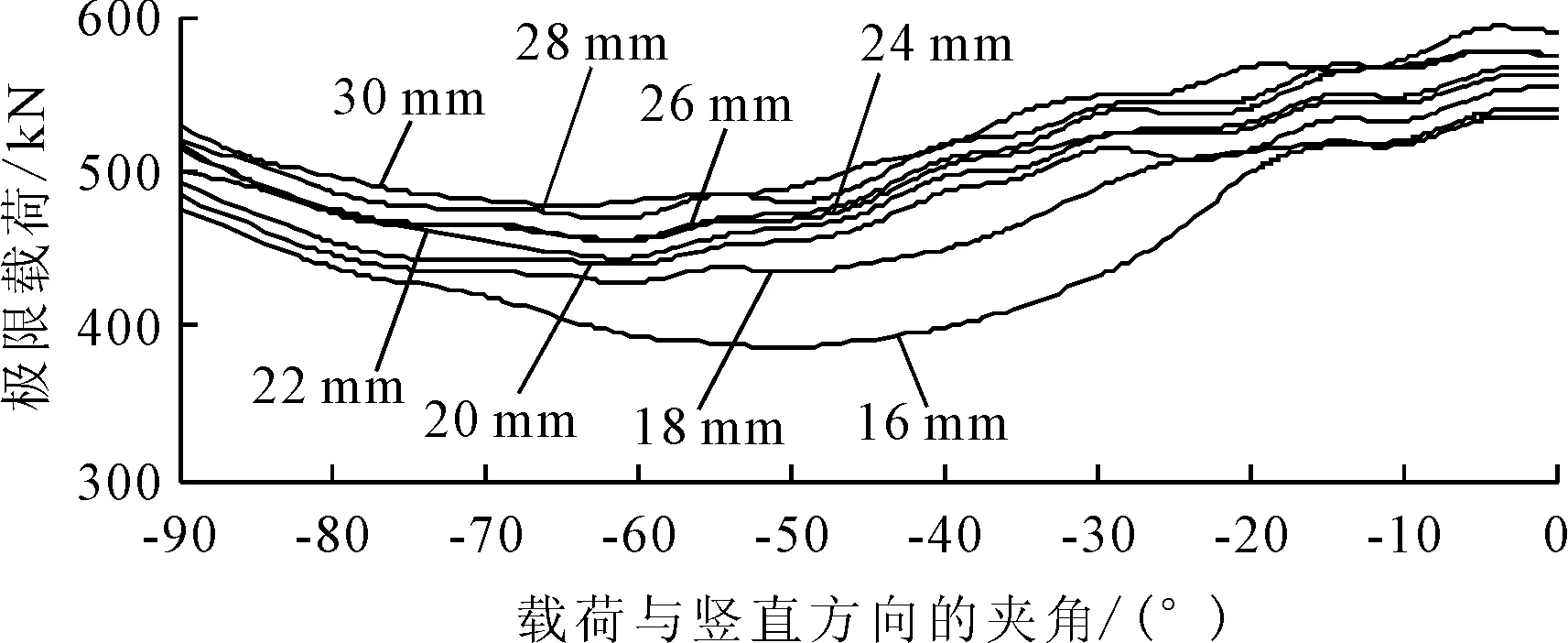

吊耳在180°范围内的极限载荷随S1的变化见图7,每隔2 mm计算一组S1,其他参数不变,载荷方向的间隔仍为5°。

图7 吊耳极限载荷曲线随吊耳板厚度的变化

由图7可见,S1大于20 mm(约为吊耳总厚度的1/3)时,S1对吊耳在180°范围内的极限载荷影响不太明显,当S1小于20 mm时,S1对吊耳的极限载荷影响很大。

3)吊耳侧板厚度S3对吊耳载荷的影响。由图3可以看出,吊耳侧板的应力水平很低,优化余地很大。

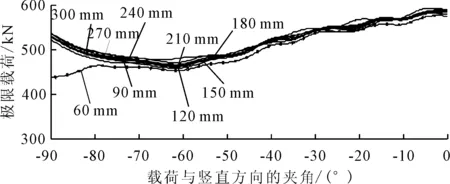

吊耳在180°范围内的极限载荷随吊耳侧板厚度S3的变化见图8。每隔2 mm计算一组S3值,载荷方向的间隔仍为5°。

图8 吊耳极限载荷随吊耳侧板厚度的变化

由图8可见,吊耳侧板厚度S3对吊耳在180°范围内的极限载荷影响不太明显;当S3减少到原来的一半时,极限载荷仍能维持较高水平;当S3减少到6 mm以下时,吊耳在180°范围内的极限载荷有明显降低。

4)吊耳侧板宽度B对吊耳载荷的影响。吊耳在180°范围内的极限载荷随吊耳侧板宽度B的变化见图9,每隔30 mm计算一组B值,其他参数不变,载荷的方向间隔仍为5°。

图9 吊耳极限载荷随吊耳侧板厚宽度的变化

由图9可见,吊耳侧板宽度B对吊耳在180°范围内的极限载荷影响很不明显,当B减少到60 mm以下时,吊耳在180°范围内的极限载荷有明显降低。图9与图8比较相似,因为减少吊耳侧板的厚度和宽度都是削弱了吊耳侧板,当侧板减少到临界值时,对吊耳极限载荷的影响明显增大。

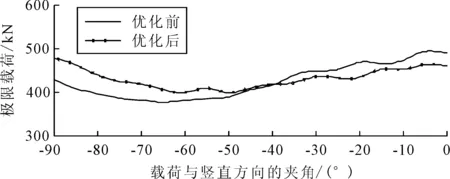

根据以上分析,对吊耳尺寸进行优化。取吊耳板展开角度α为60°,吊耳板厚度S1为20 mm,吊耳侧板厚度S3为10 mm,宽度B为200 mm,其他参数不变。优化后的吊耳形状及网格见图10。优化后的吊耳质量约为30.8 kg,比原来减少了18.2%。

图10 优化后的吊耳模型及网格

为优化后的吊耳在180°范围内的极限载荷见图11。由图11可见,优化后的吊耳在180°范围内的极限载荷均大于500 kN,且极限载荷分布更加均匀,更适合分段翻身。优化后的吊耳板厚变薄了,有利于减少分段本身的应力集中。

图11 优化后的吊耳极限载荷

3 船体分段吊装强度分析

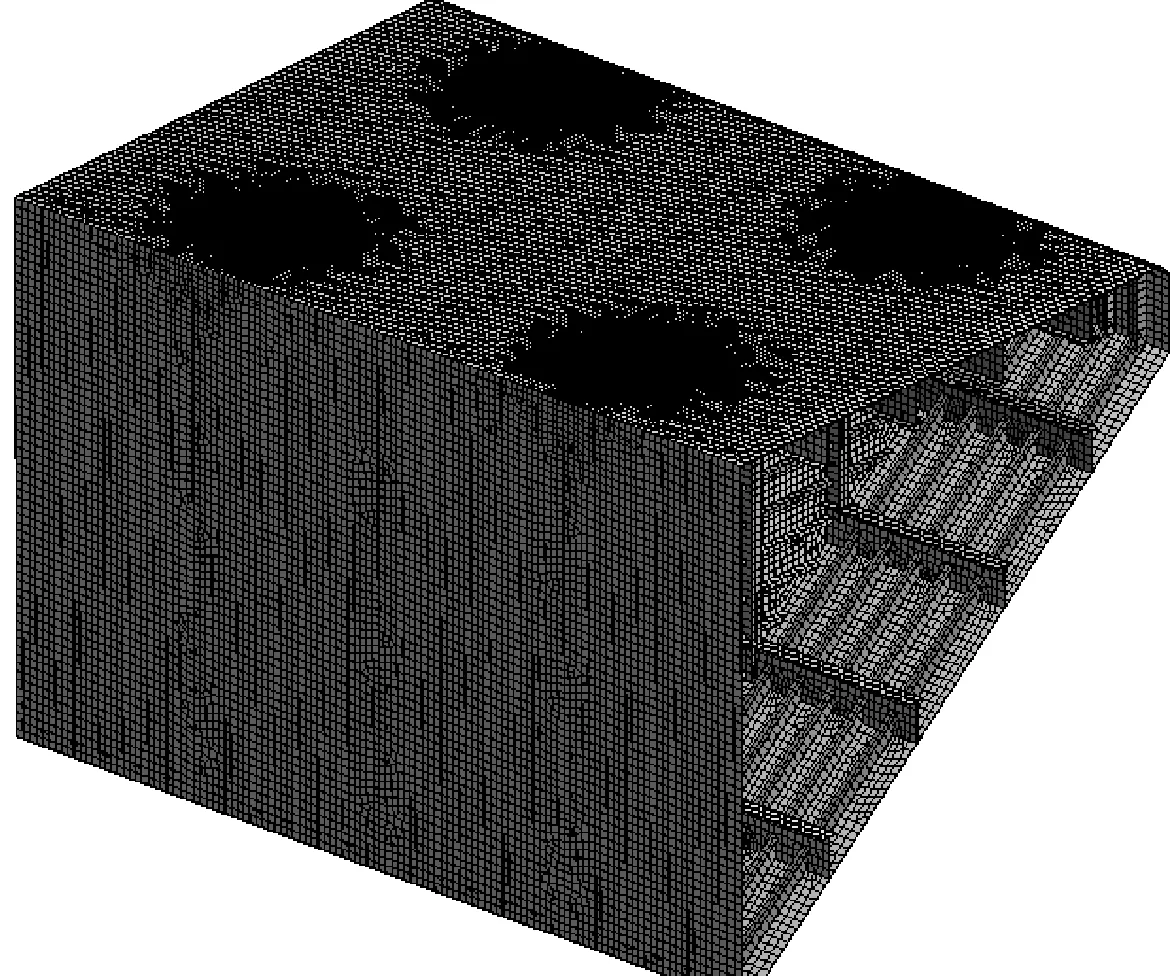

3.1 船体分段吊装模型

某海船平行中体部分顶边舱分段的模型及网格见图12,图12中网格密度大的位置处布置有4个吊耳,吊耳局部放大见图13。

图12 分段模型及网格

图13 吊耳局部

该分段总长为14.5 m,总宽为9.0 m,总高为9.0 m,总质量115 t。4个吊耳均布置在分段的舱壁与纵桁相交的位置,位于舷侧附近的2个吊耳承受392 kN的拉力,另外2个吊耳承受183 kN的拉力。

3.2 分段吊装强度计算

分别对使用未优化吊耳的分段和使用优化后吊耳的分段进行计算。在2次计算中,为便于对比分析,不对分段进行补强。

计算结果表明使用未优化的吊耳时,分段的应力集中出现在分段上,且应力集中非常明显,分段最大应力为87.014 MPa。使用优化后的吊耳时,分段的应力集中出现在吊耳上,吊耳最大应力为55.145 MPa,比使用未优化的吊耳时减小了36.6%,并且在吊装过程中,由于应力集中转移到了吊耳上,吊耳比分段更容易损坏,可以有效保护分段。

4 结论

1)采用有限元方法计算分析某船厂所使用的500 kN A型吊耳在180°范围内可承受的极限载荷,发现吊耳在不同方向上可承受的极限载荷不同,在受力方向为40°~80°(相对于垂直方向)范围内,吊耳可承受的极限载荷偏低。

2)吊耳板(优化前)比大部分被吊装船体分段的板厚还要厚,容易造成分段自身的应力集中,分段比吊耳更容易破坏,不利于吊装安全。在不改变吊耳与其他构件之间装配尺寸的前提下,对吊耳板展开角度、吊耳板厚度、吊耳侧板厚度、吊耳侧板宽度进行优化,优化后的吊耳不仅重量减少了18.2%,而且吊耳在180°范围内的极限载荷曲线趋于平稳,有利于分段翻身。

3)通过对某海船顶边舱分段吊装有限元分析证实:优化后的吊耳在分段吊装时减少了应力集中,最大应力减少了36.6%,并将应力集中从分段上转移到了吊耳上,有利于保护分段本身。

4)对吊耳180°范围进行有限元分析的方法,可以为吊耳的设计、优化、分段吊装等工作提供一个思路,分析数据可以为吊装规范的制定提供参考依据;本文对吊耳尺寸优化的方法也可以为其他类型的吊耳优化提供参考思路。

5)在船厂的吊装作业指导书中,应为每个吊耳提供180°范围内的极限载荷曲线,为分段吊装翻身提供参考依据;在分段吊装翻身时,可以对分段进行360°范围内有限元分析,为分段翻身提供全面的结构强度评估。