环氧沥青混合料后掺法工艺正交试验及性能研究

2021-11-08孙武云赵雁宾刘维娟张晓锋封基良

马 永, 孙武云, 赵雁宾, 刘维娟, 张晓锋, 晏 永, 封基良

(1.云南宾南高速公路有限责任公司,云南 大理 671000; 2.云南武倘寻高速公路有限责任公司, 昆明 650000; 3.云南省交通规划设计研究院有限公司, 昆明 650000; 4.昆明理工大学 建筑工程学院(云南省土木工程防灾重点试验室), 昆明 650500; 5.云南畅坦科技有限公司, 昆明 650000)

环氧沥青混合料是采用环氧沥青作为胶结料,并与一定比例的集料、矿粉拌和而成的热固性长寿命铺装材料,与普通沥青混合料相比,具有强度高、刚性大等优点,且有良好的耐化学腐蚀能力、抗疲劳性能、抗车辙能力及水稳定性。因其优异的路用性能,在国内多座大跨径钢桥面铺装工程中得到成功应用[1-2]。经过多年理论和实践检验,我国已形成环氧沥青混合料钢桥面铺装设计与施工成套技术,但对环氧沥青混合料的研究尚未成熟,与之相关的施工技术仍待进一步深入研究。

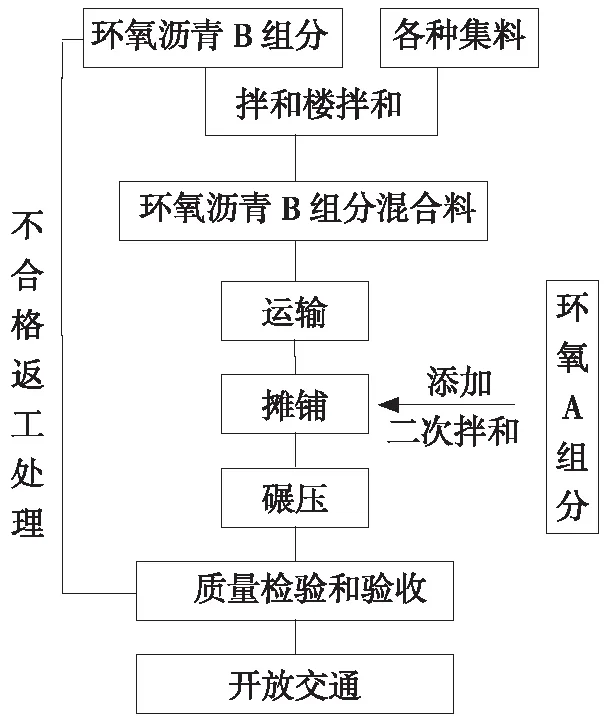

环氧沥青是由沥青及助剂作为增柔、增韧相材料,环氧树脂与固化剂固化物形成连续相的高温不熔热固性材料[3],是一种化学改性材料,随着环氧树脂固化反应的进行,黏度随时间增加而增大。固化反应进行到一定程度时会凝胶化,黏度迅速增加,并最终形成不熔不溶的三维交联结构。环氧沥青的化学反应程度和速率受时间、温度的影响很大。因环氧沥青的容留时间短,且容留时间受温度的影响非常大,故环氧沥青混合料的施工条件十分苛刻[4]。环氧沥青混凝土常规施工工艺流程如图1所示。流程是将环氧沥青A/B组分拌匀后与集料、矿粉填料等先进行拌和,再经等料、运输、现场待料、摊铺及压实等诸多环节方能完成施工。影响容留的环节多,运输过程、现场待料及摊铺等环节时间不确定性大,导致环氧沥青的施工风险高,容易出现严重的质量缺陷[5-7]。

目前,解决环氧沥青混合料黏度增长的方法主要有2种:1) 研制高品质的环氧沥青材料,减缓其黏度增长速度,延长容留时间[8-11];2) 结合环氧沥青黏度增长规律及流变特征,合理预测环氧沥青混凝土容留时间,以便制定更加合理的施工方案[12-15]。

上述方法可在一定程度上提高施工质量的可控性,但仍不能根本解决环氧沥青混合料施工要求高、质量风险大的问题。为此,本文采用正交试验分析环氧沥青混合料性能影响因素,优选了后掺法最佳制备工艺,并验证了该工艺的可行性[3,6]。

图1 环氧沥青常规工艺流程

1 后掺法制备环氧沥青混合料

1.1 后掺法

后掺法工艺分2阶段添加发生化学反应的环氧沥青B组分、A组分,具体工艺为:1) 将环氧沥青中比例较高的环氧沥青B组分在后场经拌和楼与集料、矿粉等材料拌和;2) 将环氧沥青B组分混合料运到现场;3) 在摊铺时通过专用后掺法摊铺设备将环氧沥青A组分以雾状形式精确、智能添加到环氧B组分混合料中,并经过雾状喷洒、二级强制搅拌及螺旋布料器等多个装置二次拌和均匀;4) 摊铺、碾压,完成整个施工流程,如图2所示。与常规环氧沥青混凝土施工工艺相比,后掺法施工工艺影响环氧沥青容留的环节仅有摊铺和碾压2个环节,摊铺、碾压施工过程一般少于10 min,能有效解决常规环氧沥青混凝土施工工艺应用范围受限、施工风险高的问题,显著增加施工可控性。

1.2 试验材料

环氧沥青为自制双组分环氧沥青,A组分为环氧树脂E51,B组分是由沥青、固化剂及增韧剂、促进剂等相关助剂共混而成的均质混合物,A∶B=100∶903;粗集料为玄武岩、细集料为石灰岩,经检测,粗、细集料所检指标均满足规范要求,环氧沥青主要参数见表1,矿料级配见表2,油石比为6.8%。

图2 环氧沥青后掺法工艺流程

1.3 试件制备

环氧沥青混合料采用常规和后掺2种工艺制备。

1) 常规工艺

(1) 将环氧沥青A组分加热至60 ℃~80 ℃;(2) 将 120 ℃~140 ℃的环氧沥青B组分按照100∶903的质量比搅拌3 min~5 min均匀混合;(3) 按6.8%的油石比与120 ℃的矿质集料进行拌和,环氧沥青混合料的成品温度控制在110 ℃~120 ℃;(4) 拌和混合料运输到现场摊铺、碾压后完成施工。

2) 后掺法

(1) 将环氧沥青B组分加热至120 ℃~140 ℃后与120 ℃的集料、矿粉按6.1%的油石比进行第一次拌和;(2) 将0.67%的A组分加热至60 ℃~80 ℃;(3) 将加热的A组分按量添加至环氧沥青B组分混合料进行二次拌和,混合料出料温度为110 ℃~120 ℃。后掺法制备工艺的关键是第一次仅添加环氧B组分的混合料不能出现花白料,环氧沥青A组分添加要准确、二次拌和要均匀。

每种工艺分别成型10个车辙板试件和25个马歇尔试件。制件方式参照JTG E20—2011《公路工程沥青及沥青混合料试验规程》,车辙试件采用轮碾法制作,马歇尔试件采用标准击实法制作。每组制备的5个马歇尔试件常温条件放置,其余试件均带模具在120 ℃条件下养生4 h至完全固化。

表1 环氧沥青性能指标

表2 矿料级配

1.4 性能指标及试验方法

1) 马歇尔稳定度试验:试验温度,采用恒位移控制模式,加速速率50 mm/min。试验前试件放置在60 ℃恒温水浴30 min,浸水马歇尔稳定度试验则在60 ℃恒温水浴放置48 h,具体步骤和方法按JTG E20—2011《公路工程沥青及沥青混合料试验规程》T0709执行。

2) 车辙试验:轮压为0.7 MPa,试验温度分别为60 ℃和80 ℃,具体步骤和方法按JTG E20—2011《公路工程沥青及沥青混合料试验规程》T0719执行。

3) 弯曲试验:试验温度-10 ℃,采用恒位移加载控制方式,加载速率50 mm/min。

4) 热固性试验:将尺寸为250 mm×30 mm×35 mm小梁试件300 ℃烘箱保温2 h。

6) 耐腐蚀试验:将尺寸为250 mm×30 mm×35 mm小梁试件分成3段置于60 ℃煤油中静置7 d。

2 性能试验结果及分析

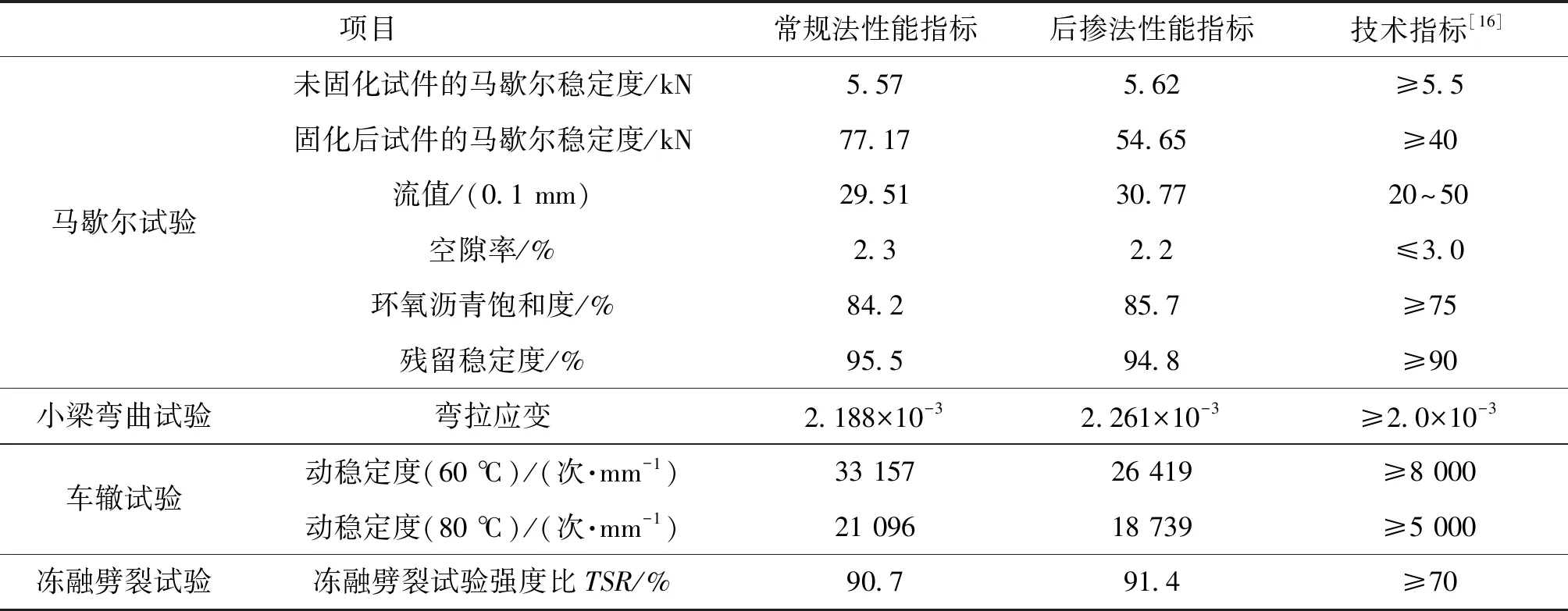

按常规工艺及后掺法工艺制备的环氧沥青混合料试件的体积指标、马歇尔稳定度、低温最大弯拉应变、60 ℃动稳定度与冻融劈裂抗拉强度比等试验结果见表3,热固性及耐腐蚀试验后图片分别如图3、图4所示。

对比表3的性能指标,未固化试件稳定度、流值、体积指标、残留稳定度、弯拉应变和冻融劈裂强度比变化很小,但固化试件马歇尔稳定度、车辙动稳定度存在一定程度的衰减,表明环氧沥青二次拌和会影响环氧体系材料接触,固化反应程度有所降低,但所有指标均满足GB/T 30598—2014《道路与桥梁铺装用环氧沥青材料通用技术条件》中钢桥铺装用环氧沥青混合料的技术要求。

表3 不同工艺环氧沥青混合料试件试验结果

图3 240 ℃下-4 h的环氧沥青混合料

图4 60 ℃煤油-7 d下的环氧沥青混合料

后掺法制备环氧沥青混合料弯曲小梁试件在240 ℃烘箱中保温4 h和在60 ℃煤油中浸泡7 d后的图片如图3、图4所示。从图3、图4中可以看出,试件均未松散,仍有一定强度,足以证明后掺入的环氧沥青A组分与环氧沥青B组分中的固化剂发生了固化反应,转变为热固性材料。

从上述试验及分析可得出结论:环氧沥青混合料的后掺法工艺制备的环氧沥青混合料能实现环氧沥青热塑性向热固性转变,且各项技术指标均满足要求。但二次拌和会导致少量环氧树脂和固化剂未接触,造成环氧沥青固化物交联网络密度减少,进而导致环氧沥青胶结料强度较低。

3 关键因素对后掺法制备环氧沥青混合料性能的影响及分析

为分析拌和时间、拌和成型温度及环氧沥青材料组分变化3个关键因素对后掺法制备环氧沥青混合料的性能影响,基于马歇尔稳定度指标测试简单,且变化显著,因此,在室内开展了三因素三水平正交试验。

3.1 马歇尔稳定度正交试验

试验设计以A/B组分比例、拌和温度、拌和时间为主要因素,每个因素各选取3个水平。选用L9(34)正交表开展试验设计,制件后进行马歇尔稳定度试验,因素水平设计见表4。

表4 后掺法环氧沥青混合料正交试验设计

3.2 正交试验结果的极差分析及方差分析

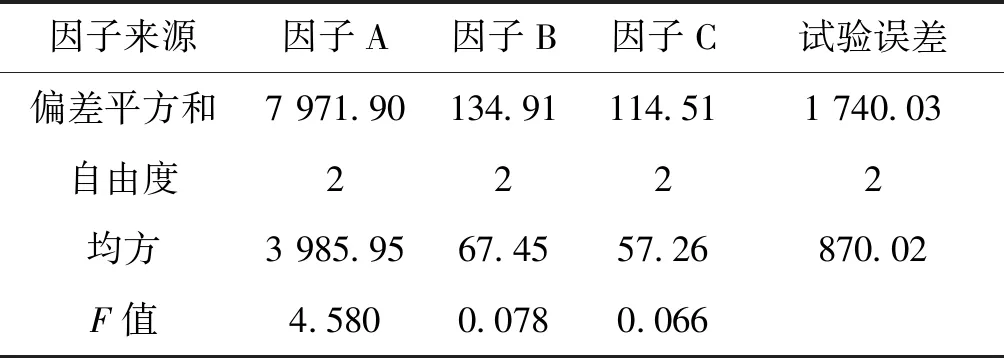

正交试验马歇尔稳定度极差及各因素的方差采用大型SPSS(Statistical Product and Service Solutions)软件计算,计算结果见表5。

表5 环氧沥青混凝土正交试验马歇尔稳定度实测结果

从表5可以看出,各影响因素马歇尔稳定度的极差RA>RC>RB,说明A/B组分掺量对环氧沥青混凝土马歇尔稳定度的影响显著。随着温度升高,环氧沥青黏度降低,影响到成型试件质量,因而温度对马歇尔稳定度有一定影响。时间对环氧沥青混凝土马歇尔稳定度的影响较小,表明经一次拌和均匀后,二次拌和更容易拌和均匀。按各因素正交试验极差结果确定最佳工艺为A3B3C1。按最佳工艺A3B3C1制备环氧沥青混合料,实测马歇尔稳定度分别为146.1 kN、154.8 kN、141.2 kN、150.7 kN,均值为148.2 kN,试验结果均高于9组正交试验的结果,有效证明了优选结果的准确性。

在任何试验过程中,都存在试验误差,试验误差通常可以忽略不计。试验误差和各因素水平引起的波动和变化可通过表6方差分析区分开来,并能分析出各因素对试验结果影响的显著程度。

表6 环氧沥青混凝土正交试验稳定度方差分析

从表6可以看出,FB、FC远小于FA,FA分别是FB、FC的58.7、69.4倍,据此可知因素A(A/B组分比例)对环氧沥青混凝土马歇尔稳定度影响最显著,因素B(拌和时间)与因素C(拌和温度)对马歇尔稳定度的影响则相对较小。

4 结束语

1) 后掺法工艺制备的环氧沥青混合料性能虽较常规工艺马歇尔稳定度衰减29.2%,60 ℃车辙动稳定度衰减约20%,其它指标如未固化稳定度、流值、水稳定性及低温弯拉应变等差异在5%以内,且性能结果满足要求。通过适当提高树脂掺量,改变A/B组分比例,可实现性能指标不衰减甚至略有增大,表明后掺工艺可行、有效。

2) 环氧沥青A/B组分比例的F值分别是拌和时间、拌和温度的58.7、69.4倍,对混合料的性能影响最为显著,实际施工时应加强该指标的控制。

3) 与常规工艺性能相当或更优的后掺法最佳组合为:环氧沥青A/B组分比例为100∶903,拌和温度为120 ℃,后掺拌和时间为60 s。

4) 试验表明,后掺法环氧沥青混合料制备工艺是一种可行的新型工艺。该工艺能从本质上解决环氧沥青混合料施工容留时间短而造成的质量问题,且无需专门建设拌和楼,很大程度上降低了工程造价,有利于环氧沥青铺装材料的推广和应用。