旋转导向钻具导向节轴承圆周间隙角研究*

2021-11-04张光伟曹明星程礼林尹福来

张光伟 曹明星 程礼林 尹福来

(西安石油大学机械工程学院 陕西西安 710065)

石油资源的开采和利用是影响我国经济发展的重要因素,石油开采技术的提高对我国经济发展具有巨大的推动作用。旋转导向钻井技术是目前较先进的自动化钻井技术,旋转导向钻井工具分为指向式和推靠式,其中指向式钻井工具具有较大优越性,具有巨大的研究价值。导向钻井工具中的轴承系统是实现导向钻井工具旋转导向的重要组成部分。

近年来研究人员对钻井工具中的轴承系统作了大量研究并取得了一定成果。彭松水[1]提出了一种导向钻井工具关节轴承的组合系统,其中包括推力关节轴承和向心关节轴承,并进行了静力学分析和冲击性能分析。SHI等[2]提出了一种转轴偏转情况下球面滚子轴承最大接触应力的有限元计算方法,结合经典接触力学方法及采用ANSYS软件设计试验过程,通过试验验证了分析方法的有效性。张光伟等[3-4]研究了智能型旋转导向钻井工具可控弯接头的结构和工作原理,分析了导向轴、导向节和钢球的相互作用和应力分布情况,研究表明危险区域的应力满足赫兹理论,并提出了一种旋转导向钻井工具的导向节轴承。文献[5-6]利用赫兹接触理论对球笼式等速万向节椭圆型沟道的接触应力进行了研究。文献[7-9]对万向节轴承中滚针偏斜进行了研究,并基于赫兹接触理论对锥齿轮的切向接触力进行了计算。陈科等人[10]研究了虎克万向节轴承的瞬时转角方程,并建立轴承瞬时转速分析的数值方法。魏维等人[11]研究了滑动轴承的间隙对润滑油膜厚度及稳定性的影响,结果表明轴承间隙越大系统稳定性越低。文献[12-13]研究了球笼式等速万向节在不同转角下的圆周间隙变化,分析了在摆角为零及不为零时圆周间隙的变化规律。文献[14-15]研究了航空发动机整体系统中滚动轴承径向间隙对整体振动的影响,结果表明径向间隙增大时,接触力较大,加速度幅值跳跃明显,减小径向间隙可以减小整体振动。

综上所述,研究学者对滑动轴承间隙与润滑油膜厚度的关系和滚动轴承径向间隙进行了大量研究工作,但旋转导向钻井工具中轴承系统的结构类型多样,对旋转导向钻井工具中轴承系统的偏置角、间隙等方面的研究涉及较少,而且轴承系统的工作性能对钻井工具稳定性的影响亦鲜有报道。因此,本文作者以导向节轴承为研究对象,根据钢球与沟道的结构特点,建立了沟道的曲面方程及数学模型;根据钢球与沟道的几何模型,计算了钢球与沟道之间的圆周间隙角的大小,结果表明圆周间隙角的波动性是导致导向轴转动过程中产生振动和噪声的重要原因。

1 导向节轴承的结构分析

1.1 导向节轴承的结构组成

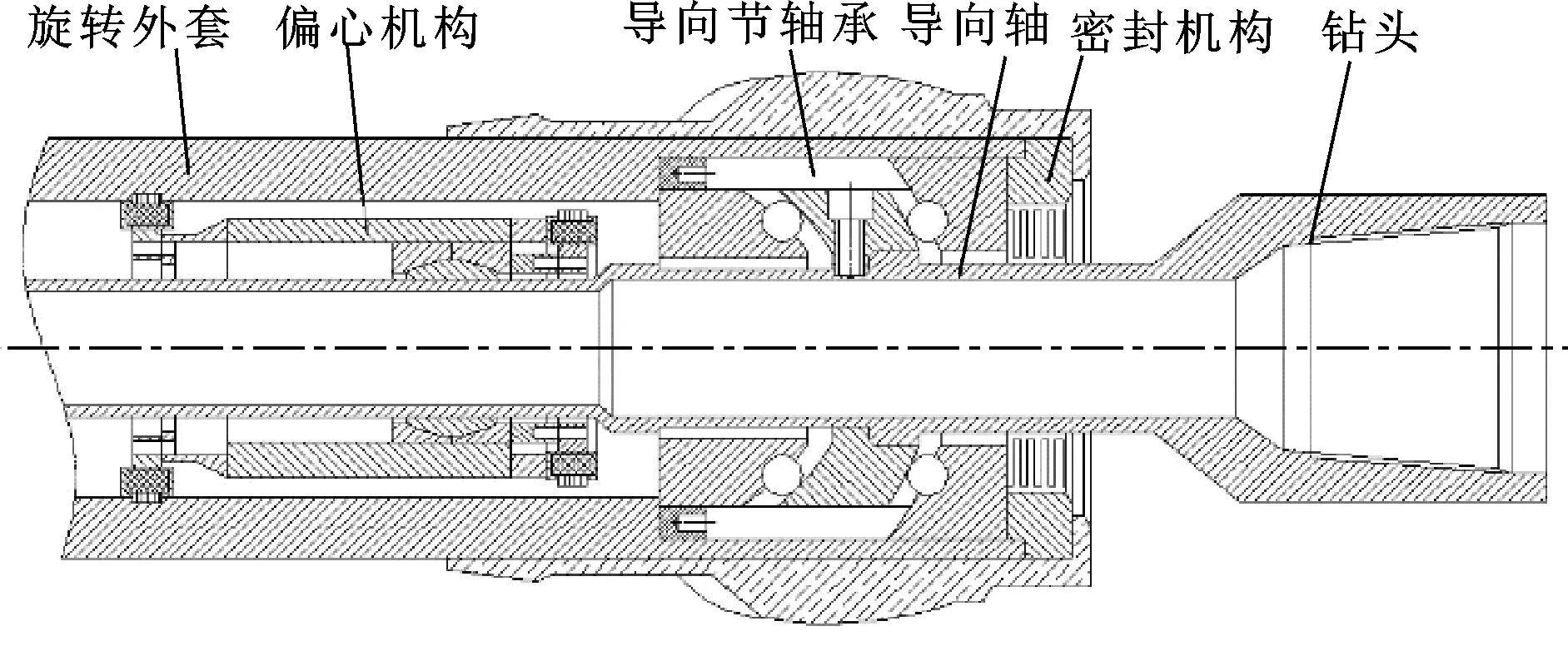

井下闭环可控弯接头主要由旋转外套、偏心机构、导向节轴承、导向轴、钻头及密封机构等组成,如图1所示。

图1 可控弯接头结构示意Fig 1 Schematic of controlled bend sub structure

导向节轴承作为可控弯接头中的扭矩传递机构,主要由球形壳、壳内钢球、导向架、套内钢球、球形套和导向轴等组成,如图2所示。球形壳和球形套与旋转外套固定连接,旋转外套产生的扭矩直接传递给球形壳和球形套。导向架的两侧面为凸向一致的2个球面,球形壳内的壳内钢球与导向架的外球面配合,球形套内的套内钢球与导向架的内球面配合。导向节轴承中布置两排钢球,分别为壳内钢球、套内钢球;壳内钢球沿圆周方向均匀分布在球形壳内的球窝内,球形壳和导向架通过壳内钢球滑动配合,使二者沿径向方向产生相对滑动;套内钢球沿圆周方向均匀分布在球形套内的球窝内,球形套和导向架通过套内钢球滑动配合,使二者沿径向方向产生相对滑动。球形壳和球形套的扭矩通过钢球与导向架球面沟道的配合传递给导向架,导向架与导向轴固定连接,将扭矩传递给导向轴,使钻头钻进破岩。球形壳和球形套与导向轴之间预留有导向轴摆动的间隙,导向架与旋转外套之间预留有导向轴摆动的间隙,偏心机构使导向轴产生偏置角,以导向节轴承为支点,实现导向轴的导向摆动功能。

图2 导向节轴承结构示意Fig 2 Schematic of guide joint bearing structure

1.2 钢球与沟道的结构分析

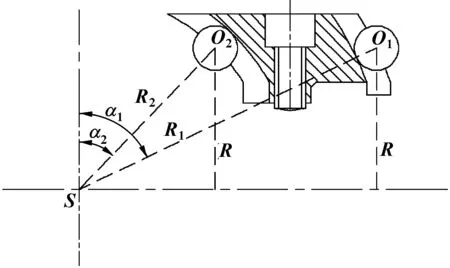

壳内钢球和套内钢球分别为12个,绕导向轴中心线均匀分布,且所有钢球的大小完全相同。壳内钢球和套内钢球与导向架内外球面沟道的几何简图如图3所示。钢球的球心到中心轴线的距离为R,导向架外球面沟道中心线是以轴承左端面中心S为圆心,半径为R1的圆弧;导向架内球面沟道的中心线是以轴承左端面中心S为圆心,半径为R2的圆弧。壳内钢球中心为O1,套内钢球中心为O2,O1S与轴承左端面的夹角为α1,O2S与轴承左端面的夹角为α2。

图3 钢球与沟道的几何简图Fig 3 Geometric diagram of between thesteel ball and the channel

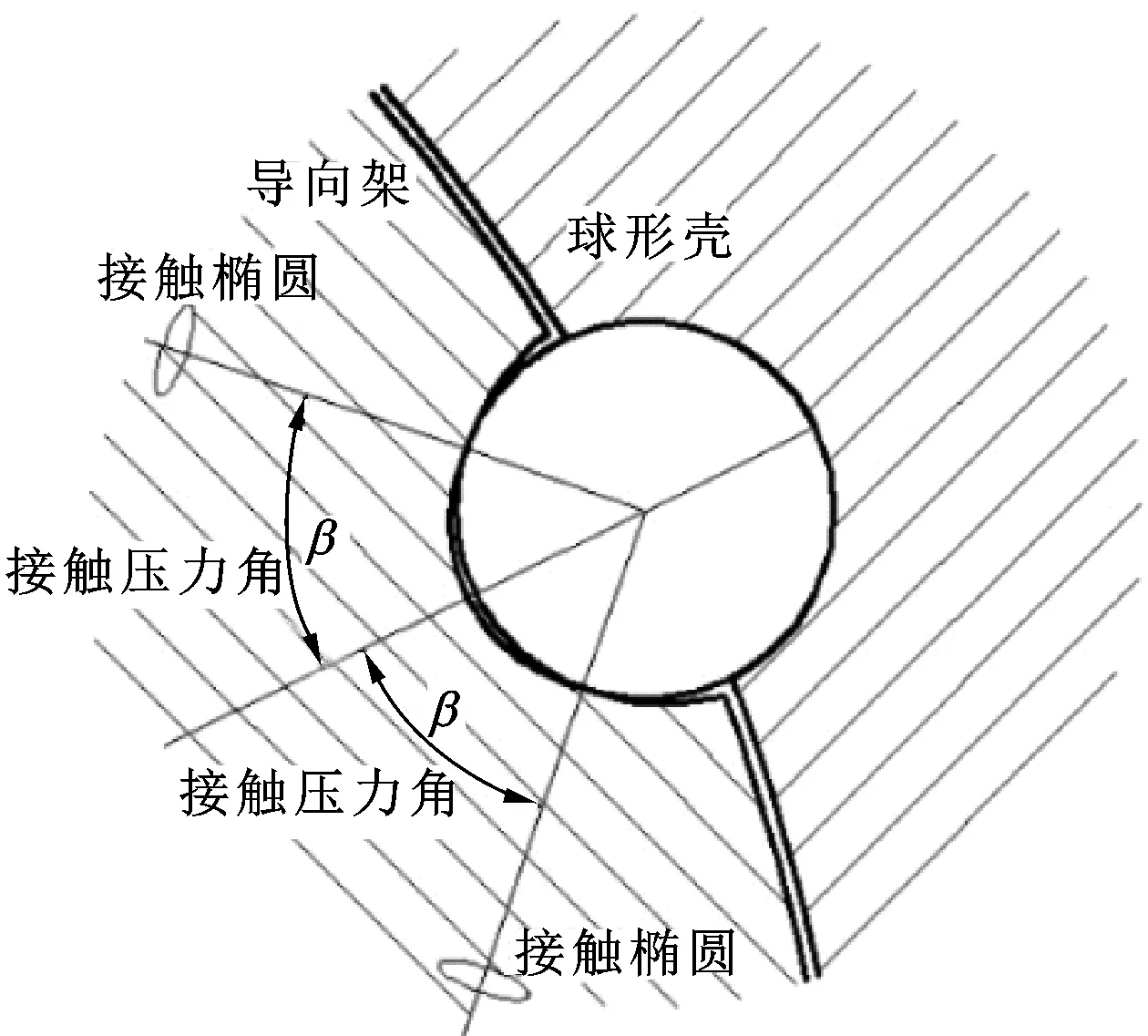

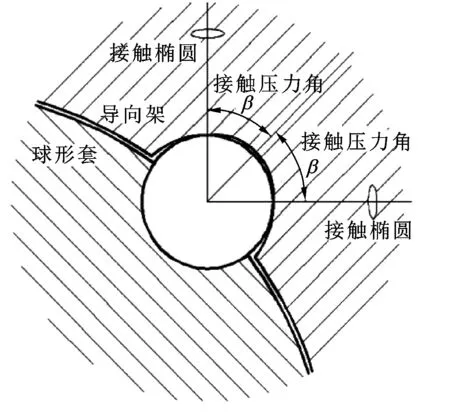

导向架外球面沟道为椭圆沟道,壳内钢球与沟道的接触面为椭圆曲面;导向架内球面沟道为椭圆沟道,套内钢球与沟道的接触面为椭圆曲面,由此得钢球与球窝和沟道接触截面,如图4、5所示。

图4 壳内钢球与球窝和沟道接触截面Fig 4 Contacting section of the shell ball and the channel

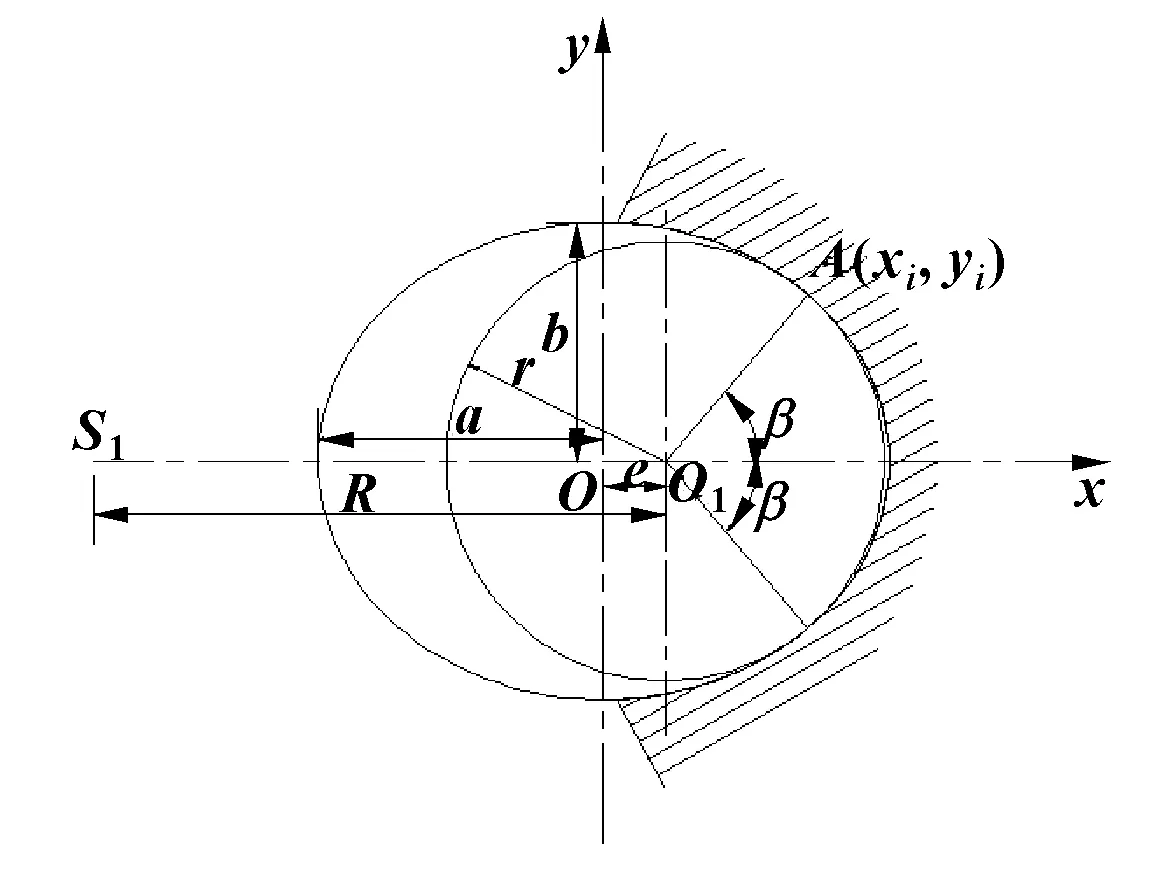

壳内钢球和套内钢球的大小完全相同,同时两者以相同的接触方式与椭圆沟道接触,故对应的导向架内外沟道的椭圆截面相同,接触性质也相同[16],由此以一个套内钢球与对应接触的椭圆沟道为例进行分析。在平面直角坐标系中,以椭圆中心O为坐标原点,设钢球中心为O1,偏心距e=OO1,钢球直径为d,半径为r,回转半径为R,如图6所示。

图5 套内钢球与球窝和沟道接触截面Fig 5 Contacting section of the set ball and the channel

图6 钢球与椭圆沟道截面几何模型Fig 6 Geometric model of the steel ball and the elliptical section

设椭圆沟道方程为

(1)

钢球与椭圆沟道截面的接触点A(xi,yi)在椭圆上,满足椭圆方程,其一阶、二阶导数分别为

(2)

(3)

式中:ri为瞬时沟道曲率半径,其值由公式ri=2fr求得;f为接触点的曲率系数,通常取f=0.51~0.52[5]。

求得接触点A(xi,yi)的坐标为

(4)

代入椭圆方程得椭圆的长、短半轴的长度分别为

(5)

根据图6和式(4)、(5)得偏心距e为

(6)

以轴承左端面中心S为坐标原点,2个沟道上端面高为h,下端面高为h1,建立导向架内、外球面的沟道面的空间直角坐标系,如图7所示。

图7 空间直角坐标系Fig 7 Space rectangular coordinate system

导向架外(内)球面沟道面是由平行于xoy平面的椭圆沿xoz平面内的圆弧平移得到的。根据导向架的几何参数,椭圆位于z=h处的平面上,椭圆面的左(右)端点距z轴的距离为x1(2),由此椭圆面的方程分别为

(x∈[-x2,-(x2-a)])

(7)

而作为椭圆平移路径的圆弧,位于xoz平面上,其方程分别为

(8)

椭圆在平移前后椭圆的左(右)端点相对于原点形成的角度为θ1(2),平移后得到的椭圆方程分别为

(x∈[-x′2,-(x′2-a)])

(9)

根据以上方程求得导向架外球面沟道曲面的方程[6]为

4(R′1)2(x2+z2)

x∈[(x′1+a),-x1],z∈[h1,h]

(10)

导向架内球面沟道曲面的方程为

4(R′2)2(x2+z2)

x∈[-x′2,-(x2-a)],z∈[h1,h]

(11)

根据式(10)、(11)得沟道面为椭圆环面的一部分,结合钢球及椭圆沟道的几何参数,得到导向架外球面沟道及内球面沟道的数学模型,如图8、9所示。

图8 导向架外球面沟道的数学模型Fig 8 Mathematical model of guide frame outside spherical channel

图9 导向架内球面沟道的数学模型Fig 9 Mathematical model of guide frame inside spherical channel

2 导向节轴承的圆周间隙角研究

由于润滑要求、制造和装配等的原因,导向节轴承中钢球与椭圆沟道之间存在圆周间隙,若导向节轴承工作过程中间隙过大或者间隙大小不稳定会直接引起较大振动及噪声。此外,圆周间隙将会受到偏心机构、旋转外套等激励的影响产生共振,从而影响轴承的可靠性和寿命。根据对导向节轴承的结构分析,壳内钢球与套内钢球存在的圆周间隙的计算原理是相同的。如图10所示,以一个壳内钢球为例,钢球的转动中心为O,钢球中心为O1,钢球半径为r,接触椭圆中心为E。

图10 钢球与沟道的剖面图Fig 10 Profile diagram of steel ball and channel

由图10可以得出,钢球的截面方程为

x2+(y-l)2=r2

(12)

导向架内球面沟道截面方程为

(13)

联立求得点K的坐标为

导向轴发生偏置时,导向轴轴线与旋转外套轴线夹角为β,过点N1做导向轴轴线的垂线交于点I,如图11所示。由于加工过程中存在误差,钢球与沟道装配后存在间隙,设加工误差为Δ。则|span class="emphasis_italic">KK1|=Δ/2,在△AKK1中,∠KK1A=90°,∠PKA=ω=φ1=φ2,∠K1KP=η,η为钢球与椭圆沟道之间接触压力角的余角。根据实际生产情况,采用圆周间隙角θ表示该间隙的大小,圆周间隙角θ等于圆周间隙值与接触点到导向轴轴线的距离的比值。

图11 圆周间隙角示意Fig 11 Schematic of the circumferential clearance

套内钢球与导向架内球面沟道之间的圆周间隙角θ为

(14)

(15)

2.1 转角α=0°,偏置角β≠0°时的圆周间隙角

当导向轴相对于旋转外套偏转角度为β时,导向架外球面沟道与钢球接触点的位置发生偏移,但壳内钢球与导向架外球面沟道接触的截面形状仍为椭圆和圆,如图12所示。

图12 壳内钢球与沟道的剖面图Fig 12 Profile diagram of shell ball and channel

同理,根据已知条件得到切点KⅠ坐标为

故

(16)

如图11所示,过点NⅠ做NⅠI并垂直于导向轴轴线,则点NⅠ到导向轴轴线的距离为

(17)

由此可以得出,在转角α=0°,偏置角β≠0°时壳内钢球与导向架外球面沟道的圆周间隙角为

(18)

其中:

当导向轴相对于旋转外套偏转角度为β时,钢球与球形壳沟道相切,如图13所示。

图13 壳内钢球与球形壳的沟道截面Fig 13 Channel section of shell ball and spherical shell

由图13可以看出,钢球中心的位置坐标为

(lsinφⅠ1,lcosφⅠ1),所以

R-r=

(19)

由式(19)得壳内钢球与球形壳沟道的圆周间隙角为

(20)

套内钢球与导向架内球面沟道接触截面为圆和椭圆,如图11所示,过点NⅡ做导向轴轴线的垂线NⅡT,同理求得NⅡT为

(21)

由此可得出在转角α=0°,偏置角β≠0°时套内钢球与导向架内球面沟道的圆周间隙角为

(22)

其中:

套内钢球与球形套的沟道截面如图14所示。

图14 套内钢球与球形套的沟道截面Fig 14 Channel section of set ball and spherical set

钢球的截面方程为

x2+(y-l)2=r2

(23)

球形套沟道截面方程为

x2+[y-(l-r-Δ+R)]2=R2

(24)

由图14可看出,钢球中心的位置坐标为(lsinφⅡ1,lcosφⅡ1),所以

R-r=

(25)

由式(25)得套内钢球与球形套沟道的圆周间隙角为

(26)

2.2 转角α≠0°,偏置角β≠0°时的圆周间隙角

当转角α≠0°,偏置角β≠0°时,利用同样的方法,点N′I到导向轴轴线的距离N′ⅠI为

(27)

由此可得,壳内钢球与导向架外球面沟道的圆周间隙角为

(28)

其中:

当导向节轴承转角为α时,壳内钢球中的钢球1的球心处于O′Ⅰ,转动中心O变为O′,钢球的球心位于同一平面内,如图15所示。

图15 球心的运动轨迹示意Fig 15 Schematic of the trajectory of ball center

根据几何关系,计算得出:

(29)

由图15可以看出,当导向节轴承转角为α时,根据几何关系,得坐标原点O与钢球1的球心O′Ⅰ之间的距离l′为

(30)

代入式(20)得壳内钢球与球形壳的圆周间隙角为:

(31)

因此,根据式(28)、(31)得壳内钢球总的圆周间隙角δⅠ为

δⅠ=θⅠ2+φⅠ2

(32)

当转角、偏置角不为0时,根据式(21),点N′Ⅱ到导向轴轴线的距离N′ⅡT为

(33)

于是可得套内钢球与导向架内球面沟道的圆周间隙角为

(34)

其中:

如图14所示,根据式(26)得套内钢球与球形套的圆周间隙角为

φⅡ2=

(35)

当导向节轴承转角、偏置角都不为0时,根据式(34)、(35)得套内钢球总的圆周间隙角δⅡ为

δⅡ=θⅡ2+φⅡ2

(36)

3 计算分析与验证

3.1 方法对比验证

为了验证文中研究方法的准确性,以文献[12]中的参数为例,采用文中研究方法计算当旋转一周时轴承的一个钢球圆周间隙角大小,并与文献[12]中分析得出的圆周间隙角的变化趋势进行对比,如图16所示。

图16 钢球圆周间隙角计算结果与文献[12]结果对比Fig 16 Comparison of calculation results of steel ballcircumferential clearance angle with thoseof reference[12]

由图16可以看出,采用文中研究方法计算的圆周间隙角变化趋势与文献[12]中结果一致,两者变化趋势都在0°、180°、360°出现最大值,在90°、270°的两侧出现最小波谷,从而证明了文中研究方法的准确性。

3.2 圆周间隙角的数值计算分析

根据可控弯接头结构特点,当导向轴发生最大偏置时,通过MATLAB软件数值计算分析,导向节轴承在旋转一周时壳内钢球总的圆周间隙角的大小呈周期性变化,如图17所示。壳内钢球中12个钢球与沟道之间的圆周间隙角变化规律相同,钢球2比钢球1滞后30°,以此类推,钢球7比钢球1滞后180°,所以钢球1与钢球7的曲线重合。由图17可以看出,钢球1的圆周间隙角在一个周期内,出现了3次波峰和2次波谷;其中在转角为90°时的峰值明显较小,2个波谷刚好位于该波峰的两侧,且波峰的峰值与波谷的谷值只有10-3的差级;其他钢球与钢球1的波峰和波谷的数值和变化规律均相同,只是后一个钢球的波形比前一个的波形滞后30°。

图17 壳内钢球总的圆周间隙角的周期性变化Fig 17 Periodic variation of shell ball’s circumferential clearance

当可控弯接头进行导向钻进时,导向轴的偏置角发生变化,从而使钻头的方向发生变化,利用MATLAB软件的数据可视化功能,计算出了壳内钢球总的圆周间隙角与转角、偏置角之间的关系,如图18所示。

图18 壳内钢球总的圆周间隙角与转角、偏置角之间的关系Fig 18 The relationship between the shell ball’s clearance angleand the angles of rotational and offset

由图18可以看出,当偏置角为0°时,不管导向轴的转角如何变化,壳内钢球的圆周间隙角不发生变化且为最大值;当偏置角不为0°时,钢球的圆周间隙角随转角的改变呈周期性变化且周期为180°,转角为90°、270°时圆周间隙角达到最大值与偏置角为0°时的数值相同;当转角一定时,偏置角正负两侧的圆周间隙角是对称的,故偏置角大小的绝对值所对应的圆周间隙角大小相同,从而得出无论导向轴朝哪个方向偏置都不影响钢球的圆周间隙角大小。

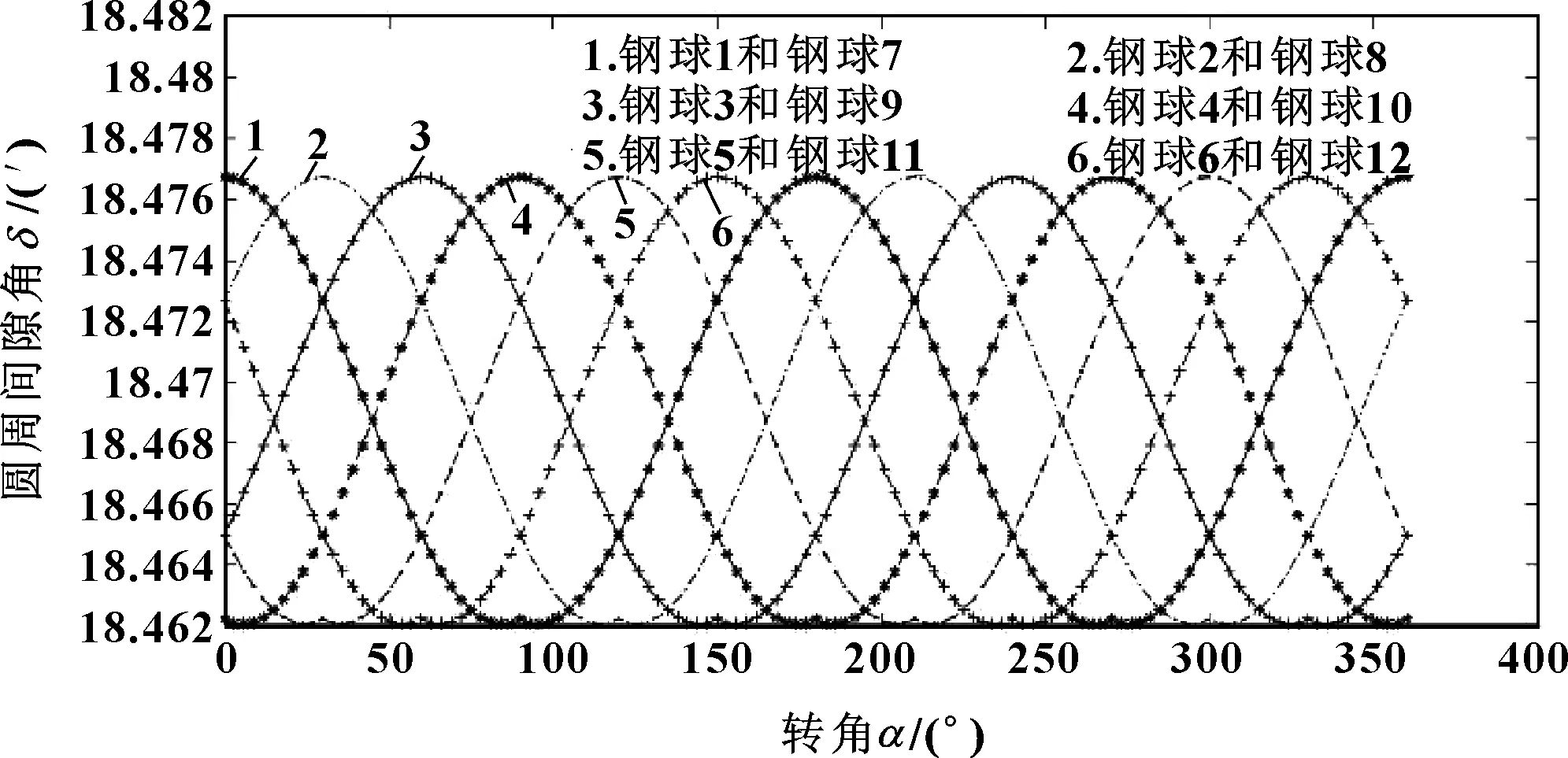

同理,导向节轴承在旋转一周时套内钢球总的圆周间隙角的大小也呈周期性变化,如图19所示。套内12个钢球与沟道之间的圆周间隙角变化规律相同,钢球2比钢球1滞后30°,以此类推,钢球7比钢球1滞后180°,所以钢球1与钢球7的曲线重合。由图19可以看出,钢球1的圆周间隙角在一个周期内,出现了4次波峰和3次波谷;其中在转角为90°两侧时的峰值明显比转角为0°、180°时的峰值小;在3个波谷中,当转角为90°时的波谷最大,与壳内钢球中的波峰和波谷相比,套内钢球的波峰和波谷的差距较为明显;其他钢球与钢球1的波峰和波谷的数值和变化规律均相同,只是后一个钢球的波形比前一个的波形滞后30°。

图19 套内钢球总的圆周间隙角的周期性变化Fig 19 Periodic variation of set ball’s circumferential clearance

当转角、偏置角同时发生变化时,利用MATLAB软件的数据可视化功能,计算出了套内钢球总的圆周间隙角与转角、偏置角之间的关系,如图20所示。

图20 套内钢球总的圆周间隙角与转角、偏置角之间的关系Fig 20 The relationship between the set ball’s clearance angleand the angles of rotational and offset

由图20可以看出,当偏置角为0°时,不管导向轴的转角如何变化,套内钢球的圆周间隙角不发生变化且为最大值;当偏置角不为0°时,钢球的圆周间隙角随转角的改变呈周期性变化且周期为180°,转角为90°、270°时圆周间隙角达到最大值与偏置角为0°时的数值相同;当转角一定时,偏置角正负两侧的圆周间隙角是对称的,故偏置角大小的绝对值所对应的圆周间隙角大小相同,从而得出无论导向轴朝哪个方向偏置都不影响钢球的圆周间隙角大小;与壳内钢球圆周间隙角变化规律是相同的。

4 结论

(1)根据导向节轴承的结构组成,分析了导向节轴承的运动原理;根据钢球与沟道的接触特点,计算出了椭圆沟道截面的几何方程和沟道面的曲面方程,建立了导向架外、内球面沟道的数学模型。

(2)当导向轴偏置一定角度时,钢球与椭圆沟道之间的圆周间隙角随转角的增大呈周期性变化,每排钢球的变化规律相同且具有波动性;利用MATLAB软件进行数值计算,得出了套内钢球总的圆周间隙角比壳内钢球总的圆周间隙角波动性大。

(3)根据钢球总的圆周间隙角与转角、偏置角之间的关系曲线,得出了导向轴偏置角为0°时,钢球总的圆周间隙角恒定不变且最大;在偏置角不为0°时,钢球总的圆周间隙角呈现出的波动,其中套内钢球总的圆周间隙角比壳内钢球总的圆周间隙角波动性大,是导致导向轴转动过程中产生振动和噪声的重要原因。