铼金属回收系统固液分离工艺设备的优化改进

2021-11-04徐元博符新科

徐元博,符新科,孙 玮,陆 阳

(金堆城钼业股份有限公司,陕西渭南714101)

在铼金属回收系统中,粗高铼酸铵溶液含铼量高、杂质多且粒度细,并且常温下溶液一般处于过饱和状态。粗高铼酸铵溶液过滤过程中温度降低将会导致结晶体出现,不利于固液分离。经了解,目前行业内粗高铼酸铵主要过滤方式集中在传统的死端过滤、滤饼过滤等方式,均不适用于粗高铼酸铵过饱和溶液的固液分离过滤[1-2]。部分企业在传统过滤方式的基础上提出改良方案,采用高温负压热滤的方式,固液分离效率有所提高,但仍无法满足粗高铼酸铵溶液的固液彻底分离[3]。金堆城钼业股份有限公司(以下简称金钼股份)针对粗高铼酸铵溶液的特点,开发了强制循环错流过滤方式处理粗高铼酸铵溶液中的杂质,并实现工业化生产。

1 常规过滤方式优缺点

1.1 滤布常压过滤

滤布常压过滤方式设备简单、操作简便,一般设置过滤槽,采用过滤精度为0.075~0.150 mm(100~200目)的滤布。滤布常压过滤完全依靠静置自流过滤,耗时长、过滤精度低,且溶液过滤过程中易结晶堵塞滤布,造成过滤困难,滤布频繁清洗,铼金属回收率降低。

1.2 滤袋负压抽滤

滤袋负压抽滤方式采用特制滤袋,过滤精度一般为 13~23 μm(600~1 000 目),设置负压罐及抽滤槽,负压抽滤一般能达到-70~-90 kPa。对高铼酸铵溶液溶解时加热,过滤过程保持常温,目前大多数企业高铼酸铵固液分离采用此方法。该方法存在缺点为:过滤精度不够高,分离不够彻底,过滤过程中易发生结晶堵塞,固体杂质易在抽滤的过程中附着在滤袋上,降低了过滤效率。

1.3 机械板框压滤

机械板框压滤的方式采用小型板框压滤机作为主要过滤设备,过滤过程保持常温,优点是压榨压力大,板框滤布选型精度接近13 μm(1 000目),过滤精度较高。缺点是过滤后液仍有杂质透滤,过滤过程结晶易堵塞滤布;另外,由于一般粗高铼酸铵溶液固含量不高,滤饼不易形成,过滤效果不够稳定。

2 原有过滤工艺存在问题

金钼股份钼炉料产品部铼回收生产线冷冻结晶生产出粗高铼酸铵产品,其中固体杂质的质量分数一般在40%~50%,现场需对粗高铼酸铵进行升温溶解重过滤,以去除溶液中固体杂质,过滤后对高浓清液低温结晶,制得高铼酸铵成品。

金钼股份原采用常规的滤袋负压抽滤工艺,在原有工艺中,粗高铼酸铵80 ℃进行重溶后,发现其中所含杂质成分复杂,较难进行除杂。除杂不彻底导致后续冷冻结晶溶液杂质含量高,需要多次循环蒸发分离才能达到合格产品标准。滤袋负压抽滤操作过程中溶液易降温结晶堵塞滤布,且过滤精度受选材影响仅能达到13 μm(1 000目)。过滤后溶液杂质含量较高,给后续提纯造成较大负担,并且造成铼金属的不必要浪费。

3 新型过滤工艺

经对粗高铼酸铵物化性质分析,结合现场工艺,金钼股份开发一种新型过滤工艺,并提出过滤设备需满足以下条件:①必须保证溶液升温过滤,分离过程实现恒温;②采用加压过滤方式,且过滤膜不易堵塞;③过滤精度需比原有13 μm(1 000目)有提高。

金钼股份开发的新型过滤工艺基于强制循环错流过滤原理[4],采用在高温的前提条件下进行压力过滤,过滤精度可以由常规过滤的微米级上升为纳米级。由于设置有循环压力泵,过滤在压力条件下进行,过滤的效率得到进一步提升。

3.1 新型过滤工艺流程

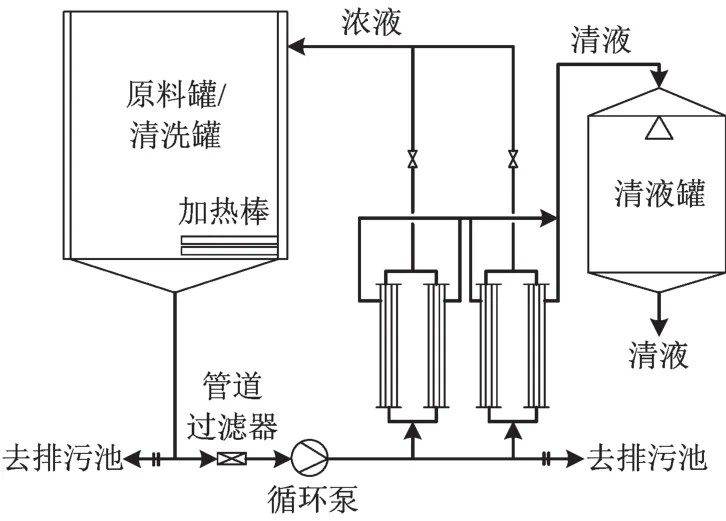

粗高铼酸铵溶液新型过滤工艺流程见图1[5]。

图1 粗高铼酸铵溶液新型过滤工艺流程

在原料罐内进行粗料溶解,开启加热装置并观测温度计,待温度达到85 ℃左右停止溶料。检查后端膜阀门开启状态,依次打开进液阀、回流阀及回流调节阀,确保溶液循环回路正常后开启循环泵,物料经过膜进行循环过滤。同时开启清液回流阀、手动回流阀,观测有清液流入清液罐。清液排出采用手动阀门控制,浓液排出采用手动阀门控制。当膜内压力超过0.6 MPa时,控制阀开启百分比超过80%时,设备自动停机,操作人员开始对浓液残渣进行清理,完成固液分离过滤。

系统运行过程中,膜内压力、清液流量、溶液流速均与循环泵联锁,运行参数超过合理范围系统报警停机。

3.2 过滤设备改进

经过现场优化,金钼股份采用强制循环错流过滤方式回收铼酸铵,对过滤设备优化改进主要有以下几方面:

1)溶液过滤过程持续加热,解决了温度降低导致的结晶堵塞问题。

2)溶液采用错流过滤的形式,采用独特的压力调节技术,保证膜系统的长期稳定运行。

3)过滤膜芯选用耐高温抗腐蚀的二氧化钛为载体,设备材质均选用不锈钢316L,保证了膜系统长周期的可靠运行[6]。

4)滤膜过滤精度最高可达到1 nm,滤膜可更换及拆卸清洗。

5)采用联锁自控系统,当过滤罐液位过低、膜堵塞压力过高、溶液温度过低时系统将发出报警信号,联锁的循环泵将自动跳停。

4 试验验证

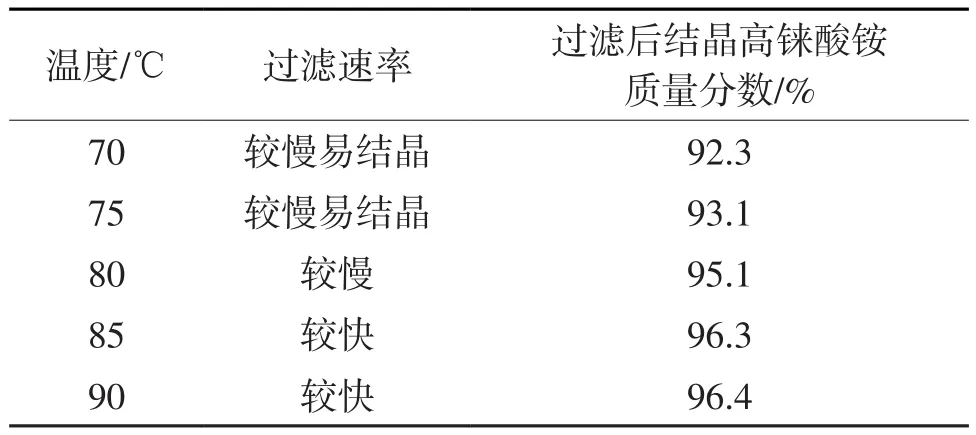

金钼股份钼炉料产品部首先在实验室摸索强制循环错流过滤系统最优工艺参数,先后对溶液加热温度、过滤流量与压力、过滤精度等进行对比试验,试验数据见表1~3。

表1 溶液加热温度试验数据

由表1可见:加热温度从70至85 ℃时,随温度升高结晶减少,过滤速率加快,从85 ℃升到90℃过滤后结晶高铼酸铵纯度提升已经不明显,因此操作温度优选85 ℃。

由表2可见:过滤压力在0.3 MPa,出液量达到3.7~4.5 m3/h,流速较为适中,因此过滤压力优选不低于 0.3 MPa。

表2 过滤流量与压力试验数据

由表3可见:用精度1 nm的过滤膜过滤后结晶高铼酸铵纯度虽然最高,但过滤膜易堵塞、综合效率低,因此过滤精度优选10 nm[2]。

表3 高铼酸铵过滤精度试验数据

5 生产实践

金钼股份现场生产出的粗高铼酸铵产品,在100 L溶解桶用纯水溶解后,保持85 ℃恒定,开启循环泵,选用过滤精度10 nm过滤膜进行过滤。溶液在循环泵强制循环及恒温加热下,过滤膜未发生堵塞现象,过滤后清液目视清澈,达到固液分离的效果。经初步估算,过滤效率提高至原有过滤装置的3~5倍,过滤后清液杂质含量较以前明显减少。一次冷冻结晶高铼酸铵质量分数达到96.3%以上,较原有循环三次冷冻结晶高铼酸铵质量分数95.6%以上效率和纯度均有明显提高。一次冷冻结晶率的提高也降低了多次重溶铼金属的损失率,经济效益显著。由于装置自动化联锁的投用,降低了人工操作强度,同时提高了操作的安全性。

6 结语

金钼股份在铼回收系统粗高铼酸铵除杂过滤中采用强制循环错流过滤工艺,将过滤精度由原来的微米级提升到纳米级,采取升温错流过滤方式既能消除结晶、提高过滤效率,又能实现过滤压力可控、工艺联锁自动控制。