数控车床加工石油油套管磨损缺陷自动检测系统设计

2021-10-26王鹏

王鹏

(中海油能源发展装备技术有限公司 加工制造分公司,天津 300400)

0 引言

国内外的各个油田都存在大量油管[1]。石油油管在地下工作时承受拉伸、挤压、压井等物理作用以及管内注水、酸化等化学作用,导致油管内局部可能出现磨损、泄漏和脱扣等情况[2],若不及时处理,油管缺陷过于严重后,必须重新下管,其成本及风险将大大升高。因此,必须研究出可自动检测油管缺陷的方法[3]。

吴秀东等[4]人提出基于Halcon的石油油套管磨损缺陷检测系统设计方法,通过CCD相机采集油套管表面图像并传输到计算机中,提取目标图像并进行滤波去噪及缺陷边缘检测处理,连通缺陷区域以求解缺陷面积,进而实现油套管磨损缺陷检测。该方法增加数据传输时间,降低了传输速率。王恒迪等[5]人提出石油油套管磨损缺陷检测系统设计方法,在硬件的基础上综合油套管图像采集、图像预处理、图像定位和剪裁、差影处理、形态学运算与缺陷标记识别,以此检测出油套管中的缺陷,实现油套管磨损缺陷检测,该方法增加了油管套磨损缺陷检测误差率。马宗正等[6]人提出基于结构光表面的石油油套管磨损缺陷检测系统设计方法,该方法能够获取石油油套管表面缺陷的立体数据,实现油套管磨损缺陷检测,但该方法通过直流放大器将油套管磨损缺陷信号放大,存在检测灵敏度低的问题。

为了解决上述方法中存在的问题,提出数控车床加工的石油油套管(以下简称油套管)磨损缺陷自动检测系统设计方法。

1 油套管磨损缺陷检测系统硬件设计

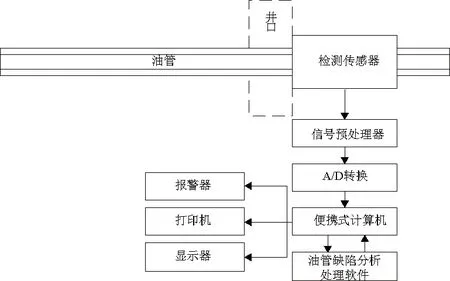

在油管井口处安装缺陷自动检测装置,当数控车床加工油套管开始作业时,检测传感器可接受信号,基于信号特征利用信号处理器处理信号,并输入A/D转换器,以此简化缺陷信号数字化的转换[7],最终将数字输入计算机,若油套管缺陷超标则检测装置发出警报,并进行波形打印,且自动生成缺陷检测报告。检测流程图如图1所示。

图1 油套管缺陷检测系统

1.1 油套管缺陷检测装置模块

油套管缺陷检测装置即缺陷检测传感器,在油套管周围放置4个检测探头,且每个探头中含有两组不一样的缺陷检测零件,此零件可检测不同方向的漏磁场信号[8]。为确保零件之间的密闭性不影响检测精度,在数控车床加工油套管时,将传感器安装在封口器上,这样既可过滤油蜡还可防止原油卡死装置和传感器影响检测效果。传感器安装效果图如图2所示。

图2 油套管缺陷检测装置效果示意图

1.2 信号预处理模块

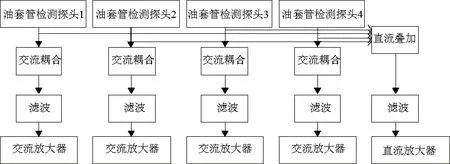

由于油套管磨损缺陷检测装置中的检测零件向外发出的信号难以捕捉,因此在输出信号前需对信号进行预处理。经过数控车床加工后的石油油套管局部发生腐蚀后检测出的信号是突变信号,所以可将检测零件输出的信号经过交流耦合及滤波处理后输入交流放大器中将信号扩大,但其中特殊的柱状缺陷属于缓变信号,因此它的处理方式是采用直流叠加和滤波处理后再利用直流放大器进行扩大,其流程图如图3所示。

图3 检测零件信号处理流程图

检测零件的信号经过预处理后具有5种可输出的信号,除其中一种为杆状偏磨导致的壁厚变化信号外,其余都是腐蚀孔洞信号。

1.3 A/D转换器

A/D转换器是位于信号打印口的核心为MAX197的数据信号采集设备,此设备含有采样频率高的特性,且可以程控多量程选取。MAX197信号采集器的芯片中自身含有标准电压、+5V单电源工作电压、信号采样保持器与时钟,使得信号转换不仅变得十分简便,且符合油套管检测的监测要求,并且此设备的信号传输率已达到ISA总线的程度,因此转换后的信号在打印时只需将插头插入打印口即可,不需要打开计算机插卡。

1.4 信号分析处理软件

经过A/D转换后的缺陷信号进入计算机时,信号分析处理软件根据获取到的信号及有关报废要求进行分析处理,并将信号保存在计算机内,在油套管检测时,若某些缺损情况已超过报废条件,计算机将自动发出警告。检测结束后,计算机将自动生成油套管磨损缺陷检测报告。

2 电磁超声探伤系统软件设计

2.1 用户界面设计

在利用Qt creator进行用户互换界面时,即将某些可视化的空间均匀排列在一起,且将页面细分为五大栏,分别是底边栏、顶边栏、侧边栏、绘图区和光标显示区。其中顶边栏就是设置绘画区参数的区域,此区域可以调整信号样本回波的增益大小值,还可体现出USB图标、电池电量以及信号样本取值范围;底边栏含有换能器、发射电路和全部系统的7个参数定义栏,当用户选择底边栏中的某一控件时,侧边栏会立即出现不同的页面,可根据需要选择出对应的参数进行设置;绘图区可以及时体现出样本信号的波形;光标显示区就是通过光标运用绘图区。整体结构如图4所示。

图4 页面布局结构图

2.2 页面控件显示设计

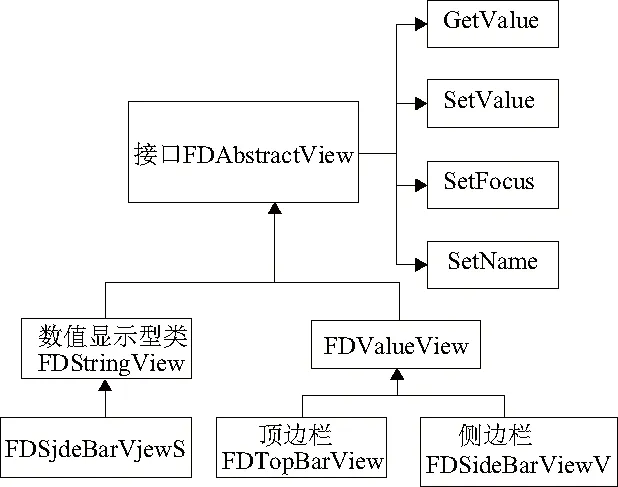

为使页面效果一目了然且功能齐全,因此需要设置显示控件。因为侧边栏及顶边栏的显示效果均不相同,所以需要提前确定页面子控件的显示效果,再提升显示框的子控件的效果。在修改显示效果的过程中,为不改变边栏控件代码,在设置显示控件时需要采用C++的多重继承特性,利用父类的接口统一接收信号,并以此使得页面显示出不同效果,继承关系如图5所示。

图5 显示控件继承关系示意图

由于设计控件时将数据分成数字和字符两种类型,这两种数据类型都可秉承抽象接口类型的FDAbstractView。此类型的FDAbstractView具有两种显示数据的特征,当得到目前控件的数值时,则定义出目前控件的数值、名称和焦点,侧边栏可直接继承接口类的数值型FDValueView。侧边栏接口可以临时借用接口定义出自己的控件,若取得目前的控件数值,可以直接定义控件的数值,侧边栏直接具有属于自己的显示效果,顶边栏虽可以直接继承接口,但可定义的效果不一样。

2.3 程序架构设计

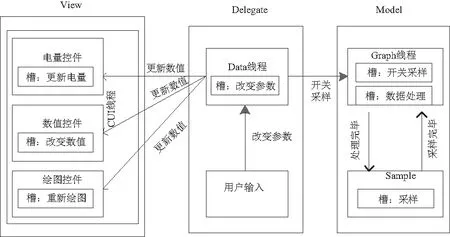

通过总结所有软件内容,将软件程序分成用户交换图像层、逻辑运算及油套管缺陷数据管理层两部分。为保证两者之间既能独立运行又能关联,可通过用户交换界面及数据分离的数据结构进行数据处理,即Model/View结构,如图6所示。

图6 数据分离数据结构图

在此数据结构中,需要构建底层数据之间的关联Model类,它可以处理和访问底层数据,同时为页面显示提供信号接口;还需构建与之相关的View类,此类在Model类中取得数据,在Delegate类的基础上将变化后的数据传送到底层数据进行交换。其中,Model类不负责界面显示,只考虑底层数据的互相交换;View类只关注数据如何显示,不考虑数据的保存和改写;Delegate类既不负责数据处理也不负责数据显示,它只是在数据显示的元件发生变化时进行改写并启用Delegate类,并利用View类向Delegate类传送变化后的信号,同时生成View类可利用的程序编辑器,最后将设置好的信号传送给Model类,实现底层数据的预处理。此数据结构的优点是抓住每层之间的数据变化即可大幅度降低软件程序间的耦合度,从而更加合理且便利地处理各层之间的程序,使得程序层次更加可靠。

2.4 程序运行模式设计

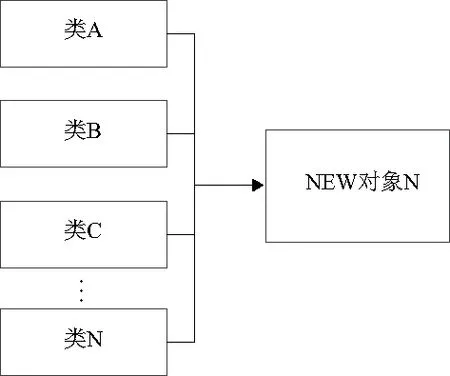

程序设计模式中的单例模式属于主动创建型,其确保一个类只建立一个实例,以此保证此类有且只有一个信号访问点,通常情况下各个类都阻止不了用户变换出多个实例,因此只能在程序中自行设置出一个实例。

因为FDsideBarViewV类在页面的边栏中被多次借用,在油套管缺损检测系统中大部分模块都会经过此类并访问,因此会出现某些模块同时借用此类的情况,从而产生资源冲突,导致程序冗余过多。因此可总结出单例模式的优点为减少资源浪费且保证全局有且仅有一个信号访问点,其余类在借用FDsideBarViewV类时也只需访问此点即可,其单例模式如图7所示。

图7 单例模式示意图

利用此软件程序并综合上述硬件系统即可实现油套管磨损缺陷的自动检测。

3 实验结果与分析

为了验证所提方法的整体有效性,需要在Windows7 32位操作平台中对油套管分别用本文设计的自动检测方法、文献[4]方法和文献[5]方法对系统进行传输数据速率、缺陷检测误差率和检测灵敏度的测试。

3.1 油套管产品合格率

为验证系统的有效性,采用不同系统下对油套管产品合格率进行检测,得到结果如图8所示。

图8 油套管产品合格率

分析图8可知,当实验次数为10次时,文献[4]系统的油套管产品合格率为64%,文献[5]系统的油套管产品合格率为71%,设计系统的油套管产品合格率为97%。当实验次数为50次时,文献[4]系统的油套管产品合格率为83%,文献[5]系统的油套管产品合格率为69%,设计系统的油套管产品合格率为98%。本文所设计系统的油套管产品合格率明显高于其他方法。这是因为在自动检测油套管缺陷过程中,系统自动对采集到的信号进行耦合处理,因此电路元件之间可以互相传输信息,信号之间可以获取其重复信息并排除,提升油套管产品加工合格率。

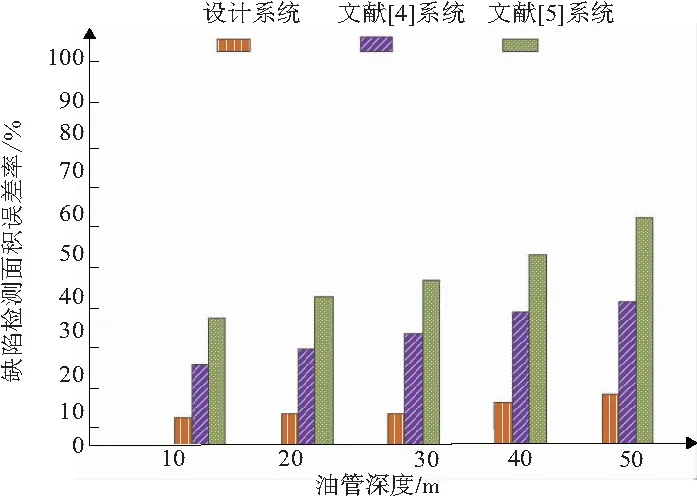

3.2 缺陷面积检测误差率

为验证系统的有效性,采用不同系统下对油套管产品缺陷面积检测误差率进行检测,得到结果如图9所示。

图9 三种系统的检测面积误差率

选取不同油套管深度,利用三种系统得出缺陷面积误差率。从图9中的数据可看出,油套管深度会影响系统检测结果,导致检测出的缺陷面积与实际缺陷面积产生误差,而设计系统的误差率始终不超过20%。文献[5]系统的误差率始终居高不下,最高误差超过50%,文献[4]系统次之,而本文所设计系统保证误差不超20%。这是因为在实现油套管缺陷检测前采用直流叠加和滤波处理,能去除所有影响信号误差的因素,更加清晰地检测出信号缺陷,从而检测出的油套管缺陷更加完整,以此降低了检测误差。

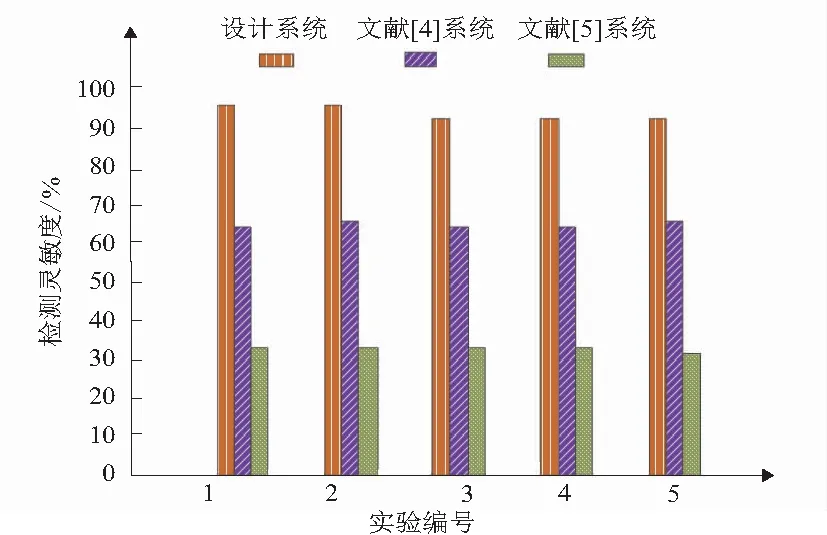

3.3 检测灵敏度

为验证系统的有效性,采用不同系统下对油套管产品缺陷检测灵敏度进行检测,得到结果如图10所示。

图10 不同系统的检测灵敏度

系统的检测灵敏度可说明系统的优劣,经过多次迭代得出图10数据,设计系统可检测的缺陷大小精确到0.01mm,从而得出设计系统的检测灵敏度趋近于100%,其他两种系统由于各种原因灵敏度皆低于设计系统,这是因为所提方法利用直流放大器将信号放大,使得检测出的缺陷信号更加精确,进而在简便操作的基础上也能精确检测出缺陷信号,以此提高检测灵敏度。

4 结语

为解决目前所用方法的不足,提出数控车床加工油套管磨损缺陷自动检测系统设计方法。该方法首先设计出含有多个模块的硬件系统,在此基础上综合单独运行的多模块单例模式软件程序,实现油套管磨损缺陷自动检测。经试验表明,该方法能够有效提升油套管加工的产品合格率、降低缺陷检测误差率,提高检测灵敏度,降低了油套管加工成本,提高了效率。