涂装烘干工艺车间风幕特性研究

2021-10-26童乐岳晨何纬峰张世中王福瑞

童乐,岳晨,何纬峰,张世中,王福瑞

(1. 南京航空航天大学 能源与动力学院,江苏 南京 210016;2. 江苏骠马智能装备股份有限公司,江苏 常州 213017)

0 引言

在汽车车身涂装的烘干过程中,其能耗占比可达整个涂装工艺的70%,烘干室有着巨大的节能潜力。车辆连续进出车间需要开式操作,室内外高达120℃的温差易引起强烈的热质交换[1]。传统往往采用人工经验对生产线进行设计优化,实际生产中再进行调度调试[2]。合理设计适用烘干室这一特殊场合的风幕、保证其运作的节能高效是非常有必要的。

近年来,国内外研究者针对不同建筑中的风幕开展了大量研究。缪晨等[3]对安装在冷库入口处的风幕进行了特性研究,对在不同射流速度下库外空气侵入破坏原流场的机理进行分析,得出了风幕送风速度的增大可以增加冷库密封性的结论。风幕在大型建筑物的防排烟系统中也有很大的应用空间[4-5],研究者利用小尺寸实验与数值模拟相结合的方法探究风幕的能量特性[6],全尺寸的模拟结果更有说服力。YANG S W等[7]将风幕在不同操作下的状态分为3种,不同应用场所要求风幕的射流速度、角度和送风量不同[8]。南晓红等[9]给出了风幕运行效率与喷射宽度、角度以及流速等参数之间的关系。结果表明,确实存在一个最优的射流速度和喷射角度使风幕运行效率最高。有关风幕性能影响因素的研究很多,但是都没有明确影响变量的主要性和次要性[10]。

鉴于风幕和车辆涂装烘干车间的特点,当前针对风幕设计对车辆涂装车间内流场及密封性能的研究尚未开展。本文设计了一种适用于车辆涂料烘干车间的顶吹热风幕,并对其进行了详细的数值仿真研究。揭示了风幕射流速度、射流角度两个关键操作参数对风幕气动特性的影响规律。

1 计算模型及数值方法

1.1 几何模型

图1为车辆涂装烘干车间的三维模型,模型包括3个连续的部分,分别为进口延长段、涂装烘干车间和出口延长段,出口延长段后接高温烘烤室。风幕装置的具体安装位置和出风角度设定如图2所示。

图1 车辆涂装烘干车间的三维模型结构示意图

图2 风幕二维几何结构示意图

表1给出了车辆烘干车间具体的结构参数。L1、L2和L3分别为3个区域的长度,H和W分别为车间的高度和宽度。

表1 车辆涂装烘干车间的结构参数 单位:m

1.2 求解设置和边界条件

采用ANSYS CFX软件,基于涂装烘干车间内空气的质量、动量及能量守恒,建立了全尺寸物理模型,对风幕装置射流产生的三维湍流气流进行数值模拟。假设车间内流动为不可压缩稳态紊流,车间内的围护结构和外界无热质交换,假设射流速度稳定、恒定。风幕射流稳定流动时,各处的时均量均保持恒定,忽略黏性耗散和辐射量,采用Boussinesq假设,考虑浮升力的影响。数值仿真过程中的边界条件设置如表2所示。

表2 车辆涂装烘干车间CFD边界条件设置

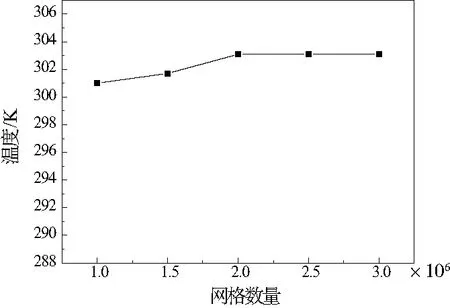

1.3 网格无关性及模型验证

利用ICEM软件为计算域划分结构性网格。图3给出了风幕射流速度为12m/s、射流角度为45°时网格数分别为1.0×106、1.5×106、2.0×106、2.5×106和3.0×106对应的入口延长段的平均温度值。当网格数量增加至2.0×106时,左侧入口的温度不再变化,表明模型此时达到了网格无关性要求。

图3 不同网格数量下,12m/s、45°时入口延长段温度

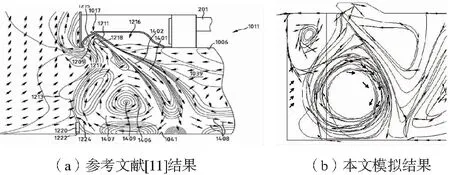

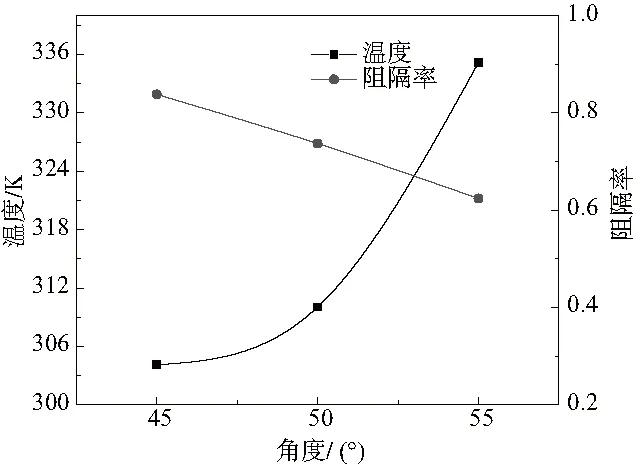

本文以迪特马尔·威兰等[11]的带有用于吹入气态流体装置的加工腔作为对比参考文献。图4为车间流场分布和气流流动趋势对比图。对比图4(a)和图4(b)的结果,本文模拟结果与文献[11]结果的流动趋势和涡旋分布位置基本一致,且本文模拟结果所示的流场分布完全符合空气动力学原理,是顶部喷射的高速气流导致了气流的分离。因此利用本文所建物理模型开展后续研究是可行的。

图4 车间流场分布和气流流动趋势

初始建模时,风幕射流速度不变,Vj为12 m/s,温度为433 K。

2 模拟结果与分析

2.1 数值模拟结果

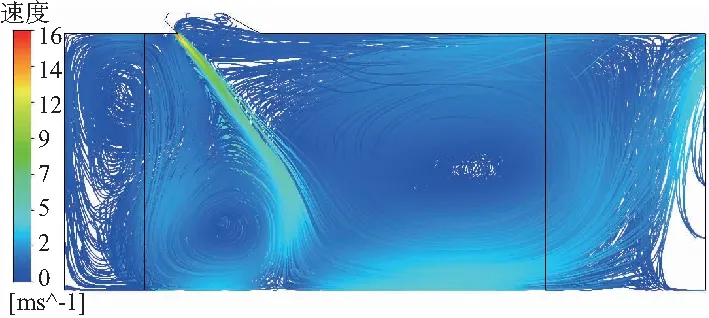

风幕射流速度为16m/s、射流角度为45°时整个车间内部气流的分布及走向如图5所示。在温差、压差和密度差等因素的综合影响下,流场中形成三个气流分布域,根据温度的差异分别定义为高温气流涡、冷热气流混合涡和低温气流涡,涡旋的中心速度接近0m/s。高温、高速气流由风幕出口流至地面形成气流屏障。主射流到达地面后反射,产生能量损失,速度急剧下降。反射后的主射流分成的两部分,一部分流向左侧用于阻隔冷空气,另一部分高温气流入车间高温区。

图5 车间流场迹线图

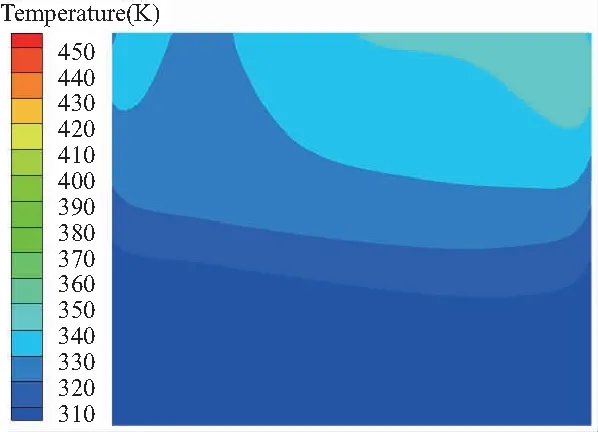

图6为车间内部的二维温度分布,三个流场分布域的存在造成明显的温度分区。低温气流涡聚集在车间顶部,与风幕出口高温气流热交换现象明显。图7为车间入口处截面的温度分布,截面温度由车间顶部到地面逐渐降低。

图6 车间内部温度云图

图7 车间入口截面温度云图

结合流场迹线图和温度云图,利用定性指标和定量指标来分析不同工况下风幕的卷吸特性和密封效果:风幕主射流是否能够流动至地面,形成完整的气流屏障,起到阻挡室外冷流的渗透和室内热流泄漏的作用作为定性指标;车间入口处温度和阻隔率作为定量指标。阻隔率用来估算幕卷吸空气的热力影响,定义阻隔η为

(1)

式中:Tjet为风幕射流温度;Tmix为射流卷吸左侧冷空气后的混合平均温度;Tamb为环境温度;η介于0~1之间。图8所示的位置1、位置2分别为车间入口和射流卷吸处的测温位置。

图8 车间入口测温位置示意图

2.2 射流速度对风幕特性的影响

图9为风幕射流角度为45°、速度为8m/s~20m/s时速度流线图((a)-(e))和温度云图((f)-(j))。图9(a)速度流线显示风幕无法阻隔入口的冷空气,8m/s的射流速度下主射流不能流动至地面,无法形成完整的射流屏障。此时室内外存在的巨大温差和密度差产生了较大的气流驱动力,不仅不能阻隔冷空气,反而会增加进入车间的冷空气量。

由图9(a)- 图9(e)可知,随着射流速度的增加,涡旋的大小和位置会随之发生变化。射流速度增加到10m/s时,射流主流依然没有完全流动至地面,使得部分冷气流从车间底部渗入。主射流在地面上方分成左右两部分。射流速度12m/s时主射流形成完整气流屏障,并从地面反射,反射的强度会随着速度的增大而增强,当射流速度>12m/s时,反射作用更加明显,冷热气流间的传热也更加强烈。

结合图9(f)-图9(j)的温度云图,射流速度为12m/s时,风幕射流两侧高低温区间分隔最为明显,此时室内外热质交换的程度最弱,密封效果相较于其他射流速度更好。

图9 射流速度为8~20m/s时车间流场和温度分布

图10为不同射流速度下入口的平均温度值和风幕阻隔率。综合图9和图10的结果,尽管射流速度低于10m/s时,入口的平均温度较低,但是并未达到阻隔左侧冷空气的效果。由图10可知,当射流速度>12m/s时,入口平均温度逐渐增大,阻隔率逐渐降低,射流速度12m/s时的阻隔率达到0.83,密封和节能效果最佳。

图10 不同射流速度入口平均温度和阻隔率

2.3 射流角度对风幕特性的影响

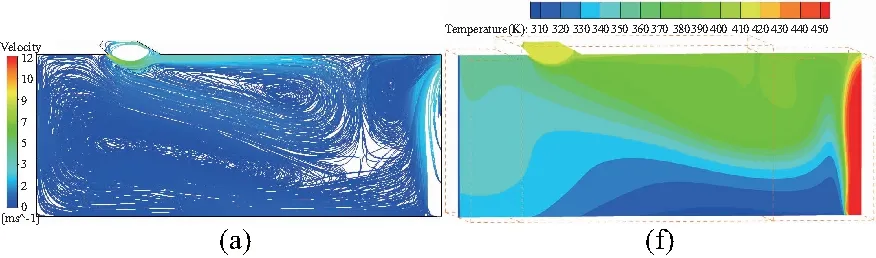

图11是风幕在射流速度为12m/s、射流角度分别为35°~55°时的速度流线图((a)-(e))和温度云图((f)-(j))。图11(a)-图11(b)的速度流线图显示在35°和40°的射流角度下,主射流在距离地面不同高度处向车间内弯曲,没有形成阻隔入口冷空气的分流,没有形成完整的射流屏障。此时强大的气流驱动力会造成进入工作车间冷空气量的增加。当射流角度增大至45°时射流流动至地面,随着射流角度从45°增大至55°,冷热气流混合涡的体积不断增大,从主射流流至左侧的热气流增加,进而增强屏障两侧的传热传质。45°、50°和55° 3个射流角度下均起到了阻隔冷空气的效果。由图12所示的平均温度和阻隔率可以看到,随着射流角度的增大,左侧入口温度越来越高,阻隔率逐渐降低,相较于45°的射流角度,50°和55°存在明显的热量浪费。

图11 射流速度为12m/s时车间流场和温度分布

图12 不同射流角度入口平均温度和阻隔率

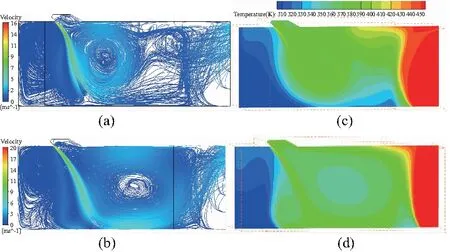

如图11(b)所示,在12m/s、40°的条件下,射流不能形成完整的屏障,在此射流角度下继续增大射流速度研究风幕特性。图13是在射流角度为40°时,增大射流速度至16 m/s和20 m/s时的速度流线图((a)-(b))和温度云图((c)-(d))。可以看出增大射流速度到20m/s才能达到阻隔效果,大风量虽然阻挡了左侧的冷气流的渗入,但是相较与12m/s、45°的结果,阻隔效果较差。因此无论是从节能的角度还是密封效果的角度来说,调节角度比增大射流速度更有意义。

图13 射流速度为16m/s和20m/s时车间流场和温度分布

在本文所研究的车间高度下,不考虑车辆进入车间的情况,风幕出口的射流速度和喷射角度分别为12m/s、45°时,密封效果和节能效果最佳,阻隔率为0.83。

3 结语

1)调整射流角度比调整射流速度对风幕特性的影响更显著。

2)在本研究的车间高度及无车辆进出条件下,射流速度和喷射角度分别为12m/s、45°的工况有较好的密封和节能效果。在实际操作过程中,建议将风幕的射流速度和射流角度略大于最佳工况。

3)增加风幕射流速度和射流角度可以提高顶吹风幕密封效果,但是车间入口的平均温度随之增大,会造成热能浪费。