基于反馈控制的3D打印精度提升技术研究

2021-10-26杨鹏

杨鹏

(贵州商学院,贵州 贵阳 550000)

0 引言

随着科学技术的日益发展,市场竞争也愈加激烈,企业要想在市场竞争中立足并发展,需要提高各项产品的研发与制造的效率。因而,快速成型技术逐渐进入公众的视野,该项技术的发展始于多项传统计算机技术,覆盖了计算机辅助设计技术、计算机数控技术以及激光技术。快速成型技术中囊括了喷射技术等多种技术手段,可将其统称为3D打印技术。3D打印技术中的核心应用即3D打印机[1]。就一般情况而言,3D打印机具有3个重要的性能指标,分别为打印速度、打印机x-y轴的打印精度以及打印尺寸。3D打印机工作的顺利开展需要借助步进电动机的驱动力量[2]。在3D打印机工作过程中,步进电机失步、传动带与齿轮之间存在间隙等现象均可能会造成打印机出现较大误差。因此提升3D打印技术的精度尤为关键。为提升3D打印的精度,本次研究基于步进电机的反馈控制算法,设计了3D打印系统。

1 基于反馈控制的3D打印系统

1.1 步进电机反馈控制算法

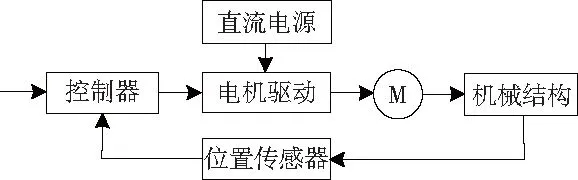

步进电机是一种控制电机,能够将脉冲信号转化为线位移或者角位移,是一种机电一体化的执行元件。步进电机的控制方法包括开环控制和闭环控制,其中开环控制是指控制器每发送n个脉冲,步进电机就会转动n步[3]。由于步进电机开环控制方式较为简单,大多数3D打印机执行机通常都会选用这种方式,但只能通过降低打印速度的方式提高打印精度。闭环控制的步进电机相对而言具有较高的精度、加速度以及速度等,其原理如图1所示。

图1 步进电机闭环控制原理

在步进电机的闭环控制方式中,3D打印机的位置或者速度可以通过传感器进行检测,负载的实际位置主要是通过反馈获得。在此基础上,3D打印机会生成相应的脉冲序列,这种序列是通过控制器内部的控制算法实现的,并且与步进电机的驱动相适应,同时这种脉冲序列会随着负载位置的变化而变化[4]。闭环控制方式可以实现高精度的位置控制,对于3D打印精度的提升有重要作用[5]。本次研究为了提高3D打印的精度,提出了一种步进电机位置反馈控制算法。这种算法应用于3D打印机时,主要是将步进电机运动的每一步定义为一个事件,并通过传感器检测步进电机的速度或者位置,实现打印的当前状态以及下一步的位置或者速度。设步进电机第k次的步进脉冲频率为v*(k);p(k)为第k次的位置;v(k)为第k次所测3D打印机的速度。假设v*(k)与p(k)之间满足式(1)所示的函数关系:

v*(k)=φ(p(k))

(1)

则第k+1次的理想速度如式(2)所示。

v*(k+1)=φ(p(k))+sgn(v(k))

(2)

其中sgn是符号函数,如式(3)所示。

(3)

(4)

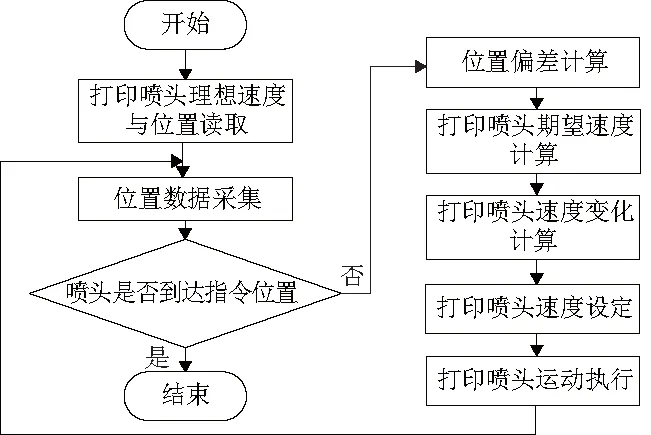

3D打印控制系统大多是步进电机开环控制系统,由于3D打印机中皮带和齿轮之间的间隙会导致精度不高,因而本次研究利用步进电机的反馈控制算法提高3D打印机的精度[6-7]。在3D打印机控制系统中,检测步进电机的当前一步以确定其下一步的位置或者速度,使得步进电机能够准确且快速地跟踪给定轨迹。3D打印机的轨迹跟踪控制算法流程如图2所示。

图2 3D打印机轨迹跟踪控制算法流程

假如某个时刻3D打印机的喷头正在读取第hx个指令序列,并且移动总步数在x方向上为kx,或者正在读取第hy个指令序列,在y方向上移动总步数为ky。打印机的两个读取模块读取指令速度v*(hx)、v*(hy)以及指令位置p*(hx)、p*(hy),其中v*(hx)、p*(hx)分别为3D打印机喷头x方向上第hx个指令序列的理想速度和理想位置,v*(hy)、p*(hy)则分别为3D打印机喷头在y方向上第hy个指令序列的理想速度和理想位置。3D打印机的打印喷头在x、y方向上的实际位置p(kx)和p(ky)主要利用位置传感器进行采集,其中p(kx)、p(ky)分别表示的是3D打印机喷头在x、y方向上第kx、ky步的位置。3D打印机喷头的位置判断模块通过比较实际位置与理想位置,进行打印机喷头的位置判断,如果p(kx)=p*(hx),p(ky)=p*(hy),则不再进行计算,而是进行下一个指令位置与速度的读取,分别为p*(hx+1)、p*(hy+1)和v*(hx+1)、v*(hy+1)。位置偏差计算模块则根据实际位置与所设定的位置进行计算,得到3D打印机喷头的位置偏差,如式(5)和式(6)所示。

Δp(kx)=p(kx)-p*(hx)

(5)

Δp(ky)=p(ky)-p*(hy)

(6)

根据理想速度与位置偏差,打印机喷头的期望速度计算模块能够计算得到下一步的期望速度,计算表达式如式(7)和式(8)所示。

(7)

(8)

其中φ(x)=-αx是速度变化函数,此次研究中设定α=0.6。3D打印机喷头的速度变化模块根据期望速度和喷头的实际速度,可以得到打印机喷头的速度变化率,计算表达式如式(9)和式(10)所示。

(9)

(10)

v(ky+1)=v(ky)+sgn(Δ(ky+1))×Δ*

(11)

1.2 步进电机驱动的3D打印机反馈控制系统设计

此次研究利用步进电机反馈控制系统提高3D打印的准确度,该系统最重要的部分是数据传输模块。数据传输模块主要由微控制器进行控制,且所涉及的变量包括3D打印机的最小位置、3D打印机的最大位置、目标位置、目标速度、归零方向以及归零速度[8-9]。与此同时,检测打印机喷头的位置对于提高3D打印机闭环控制算法的准确性十分重要。位置数据采集系统所用的传感器是磁栅传感器AS5311,并且其中的微控制器都设有同步串行接口,从而微控制器可以通过这些接口获取打印机传感器的位置数据,微控制器的同步串行接口输出时序如图3所示。

图3 同步串行接口输出时序

同步串行接口的设备具有多种特性,主要包括以下几个方面:一是同步串行接口设备可以配置为主机或者从机;二是同步串行接口具有多种数据格式;三是同步串行接口可以进行多位数据的传输;四是可以选择数据的输出顺序,以确定最低位在先还是最高位在先。由同步串行接口输出时序可以看出,当片选端口由高电平转变为低电平时,传感器就进行数据输出,并且系统完成采集数据的读取在CLK的上升沿。该系统的位置数据采集模块通常用于实现数据读取、有效性判断以及数据处理。进行数据读取时,微控制器会拉低片选线,以便时钟信号线上的每一处上升沿都可以读取DO端口的1位数据,数据读取完后才能再将片选线CSn拉高。

2 3D打印系统的性能测试

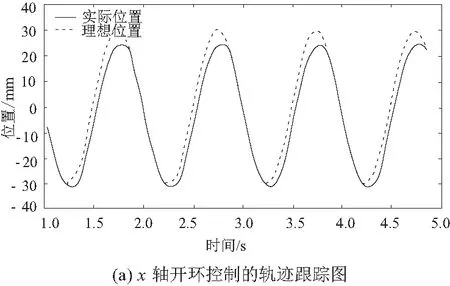

为了验证本次研究中的控制算法在提高3D打印机精度应用上的有效性,本次研究的性能测试在3D打印机实验平台上进行,测试内容以3D打印机在开环和闭环控制下的轨迹跟踪性能为主。测试时,3D打印机在特定的轨迹上运行,而后分别采集x轴、y轴控制器的位置数据,并绘制出相应的轨迹点。图4为x轴和y轴开环控制的轨迹跟踪图。

图4 x轴和y轴开环控制的轨迹跟踪图

从图4可以看出,x轴和y轴开环控制的情况下,实际位置和理想位置之间都存在一定的偏差。其中,x轴开环控制时,实际位置和理想位置之间在1.25s左右产生位置误差,并且实际位置和理想位置在-30mm左右产生偏差,x轴开环控制的轨迹误差在3.452mm左右。y轴开环控制时,实际位置和理想位置之间在2.5s左右产生位置偏差,且二者同样在-30mm左右产生位置偏差,y轴开环控制的轨迹误差在3.575mm左右。3D打印机在开环控制状态下会产生较为明显的误差,这是由于打印机在折返处时,步进电机需要转变方向。同样地,x轴和y轴闭环控制下的轨迹跟踪情况如图5所示(本刊黑白印刷,相关疑问咨询作者)。

图5 x轴和y轴闭环控制的轨迹跟踪图

从图5中可以看出,3D打印机在闭环控制下的轨迹跟踪实际位置和理想位置基本重合,误差较小。对于x轴闭环控制的轨迹跟踪而言,3D打印机在打印开始后的2s,实际位置和理想位置之间存在一定的偏差,但在约2.3s以后,打印机的实际位置和理想位置基本重合;对于y轴闭环控制的轨迹跟踪而言,3D打印机在打印开始后的3s,实际位置和理想位置之间存在一定的偏差,但在约3.3s以后,打印机的实际位置和理想位置同样近乎重合。闭环控制下的轨迹跟踪误差大大减小,其中x轴闭环控制的轨迹误差约为0.413mm,y轴闭环控制的轨迹误差约为0.504mm,二者相对于开环控制而言,平均误差分别减小了88%和85%。

为了更加直观地说明打印机速度和精度的变化,本次研究在速度为90mm/s、120mm/s的情况下得到3D打印机x轴的开环控制和闭环控制轨迹跟踪效果,如图6所示。图6为x轴开环控制、闭环控制下的轨迹跟踪结果,速度分别为90mm/s和120mm/s。从图中可以看出,x轴开环控制下的3D打印机实际位置和理想位置之间的偏差较大,其中速度为90mm/s时,x轴开环控制实际位置和理想位置约在1.0s左右产生偏差,且在图像上升阶段的偏差大于图像下降阶段的偏差。速度为120mm/s时,x轴开环控制时3D打印机的实际位置和理想位置约在6.5s左右产生偏差,并且轨迹偏差相对于速度90mm/s时更大,由此说明打印机的速度越大,其轨迹偏差也相对较大。而对于x轴闭环控制的情况而言,速度为90mm/s时,实际位置和理想位置之间在2s左右存在一点偏差,在其余时间二者基本重合;速度为120mm/s时,x轴闭环控制的3D打印机实际位置和理想位置之间基本完全重合。由此可见,本次研究所涉及的反馈控制算法能够有效提高3D打印机的打印精度。

图6 不同速度下x轴开环控制和闭环控制轨迹

3 结语

提升3D打印技术的精度有利于提升企业生产效率。本次研究在分析3D打印技术的精度提升问题时,以熔融沉积性3D打印机为研究对象,利用步进电机反馈控制算法设计了3D打印系统。在此基础上,对该反馈控制算法下3D打印机系统的性能进行测试,主要测试内容包括打印机的位置和速度。研究结果表明:对于位置测试而言,开环控制下的3D打印机系统实际位置和理想位置之间存在较大的偏差,而闭环控制下3D打印机的理想位置与实际位置的轨迹基本重合;对于速度性能测试而言,开环控制时打印机的速度越大,其轨迹偏差也越大,而3D打印机闭环控制下的实际位置和理想位置的轨迹基本重合。由此说明该反馈控制算法能够有效提高3D打印机的打印精度。本次研究虽然验证了基于反馈控制的3D打印系统的有效性,但其广泛适用性还有待进一步研究。