多头大导程矩形螺纹数控加工研究

2021-10-26余松林黄勇马生俊王宏

余松林,黄勇,马生俊, 王宏

(新疆工程学院 a. 工程技能实训学院; b. 机电工程学院,新疆维吾尔自治区 乌鲁木齐 830023)

0 引言

矩形螺纹作为传动效率最高的螺纹,广泛地应用于机械工程、煤炭煤化工、矿山机械等领域的机械设备转动装置。但矩形螺纹具有制造困难、加工精度差、加工效率低、螺旋副磨损后的间隙难以补偿或修复等问题。特别是多头大导程矩形螺纹,可以使机械传动效率成倍的增加,但是在加工过程中存在刀具磨损极快,刀具振动严重和扎刀等现象,大大地降低了刀具的使用寿命,严重地影响零件加工精度和加工效率[1]。滕淑珍等人研究了影响大螺距多头梯形螺纹数控车削的主要因素,采用单因素试验,分析切削参数对切削力与振动的影响规律和特点[2];彭熙熙等人对蜗杆和大导程螺纹切削工艺进行了改进型研究[3];李军委对车削大螺距螺纹刀具振动磨损进行了深入研究[4]。

本文对多头矩形螺纹进行切削受力分析,建立特定的刀具模型,采用横线进刀线性递减、纵向刀具轨迹偏移的方式完成刀具切削路径规划,并通过数控加工的实现和零件加工质量检测验证其可行性,大大地提高了零件加工精度和加工效率,降低了刀具的切削受力,延长了刀具的使用寿命,为类似该几何特征零件加工提供参考。

1 大导程矩形螺纹加工刀具模型建立

多头大导程矩形螺纹常见的加工方法主要有普通车削、数控车削和四轴加工中心铣削。普通车床加工精度低、劳动强度大;四轴加工中心虽然能够保证零件的加工精度,但是加工效率低且成本高。因此数控车削加工的方式被广泛应用,但在数控车削过程中存在易断刀和零件加工精度低等问题,因此需要对大导程矩形螺纹进行切削受力分析,建立刀具模型[5]。

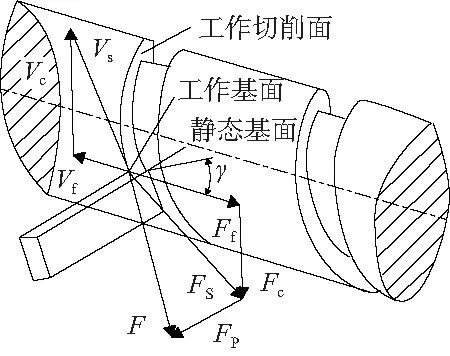

车削过程中,刀具相对于工件运动速度主要包括:轴向进给速度Vf、主切削速度Vc和实际切削速度Vs。在小螺距车削和外圆车削过程中,轴向进给速度Vf相对于主切削速度Vc极小,主切削速度Vc近似于实际切削速度Vs。所以主切削力Fc做功占机床所做总功的95%以上,进给力Ff做功仅占机床所做总功的1%~5%,理想状态下Fp不做功,任何零件车削加工,都满足如下公式[6]:

(1)

Vf=nP

(2)

式中:d为工件直径;n为主轴转速;P为导程。

由式(2)可知,导程P越大,进给速度Vf越大,进给力Ff也明显增加。在加工过程中极易增加刀具的抗力,导致切削过程中刀具出现剧烈震动甚至断裂的现象,严重影响工件的加工质量和刀具使用寿命。

由图1受力分析示意图可知,因大导程矩形螺纹加工轴向进给速度Vf对实际切削速度的影响很大,因此实际切削速度Vs应该是主切削速度Vc和轴向进给速度Vf的合成。从切削力角度考虑,刀具的实际切削力Fs则是进给力Ff和主切削力Fc的合成。

图1 车削刀具受力分析示意图

在矩形螺纹车削过程中,由于螺旋升角的影响,如果采用传统切槽刀具水平安装,则静态后角α0和副后角α′0小于理想工作后角β,导致刀具主后刀面与矩形槽发生干涉,或因静态后角α0过大刀具强度不够,切削力过大导致刀具断裂。

综合以上分析可知,由于矩形螺纹大导程和螺旋升角的影响,若采用传统切槽刀具加工,刀具后角极易与矩形槽发生干涉。如果刀具的后角过大,刀具强度较低,呈负前角的刀具产生过大的切削力容易造成刀具断裂。因此传统的切槽刀具不能满足大导程矩形螺纹的加工要求,需要根据加工螺纹的基本参数对刀具参数进行设计。令螺纹的螺旋升角为γ,刀具的静态基面与实际工作基面夹角为γ,刀具刃倾角λ与刀具的静态基面与实际工作基面夹角γ相等时,可以有效避免刀具后角与矩形槽发生干涉和降低切削抗力。大导程矩形螺纹加工的刀具模型如图2所示,其中Kr为主偏角,K′0为副主偏角,γ0为前角,α0为后角,α′0为副后角,λ为刃倾角。

图2 刀具模型示意图

2 多头大导程矩形刀具路径规划

刀具切削路径规划是影响零件加工质量和加工效率的主要因素。多头大导程矩形螺纹具有螺纹头数多、导程大和矩形槽深等特点。为了优化数控加工程序,避免多次定义螺纹起始点角度偏移量,刀具路径规划宜逐头对大导程矩形螺纹进行加工。由于螺旋槽不仅深而且宽,无法采用刀具直接成型,需要将刀具所走的螺纹轮廓分别沿纵横两个方向多次偏移才能完成螺纹加工。为了减小切削抗力,避免排屑不畅,横向吃刀深度应线性递减[7-9]。

f(n)=f(n1)+(n-1)d

式中:f(n)为第n次背吃刀量;f(n1)为第1次背吃刀量;d为进刀线性递减量。

令纵向刀具切削总深度为

其中:n为第n次纵向偏移完成零件加工;x为第x次切削。

由于矩形纹导程大,背吃刀量过大,刀具加工过程因切削受力过大极易导致刀具折断或加工表面出现振纹。以大径为40mm、导程为48mm、截面矩形槽尺寸长宽均为6mm的矩形螺纹为例,进刀线性递减量d是决定矩形螺纹加工质量和加工效率的核心要素之一,通过实验验证可得d为0.05mm,最大背吃刀量为0.12mm较为合理,即d=0.05mm,f(n1)=0.12mm。由以上分析可得

S(n)=nf(n1)+n(n-1)d/2=6,

则:n1=13.708,n2=-16.169 1。

由于刀具轨迹纵向偏移次数n为正整数,因此需要对n进行修正得n=14,将n代入上式反求得d=0.047。

刀具轨迹纵向偏移决定矩形螺纹的宽度尺寸,令矩形槽宽度为d,刀具宽度w,纵向偏移量为Δx,可得

则刀具轨迹纵向偏移次数为

多头大导程矩形螺纹的几何特征就是单头大导程矩形螺纹几何特征沿轴线的圆周整列。单头大导程矩形螺纹路径规划如图3所示,多头大导程矩形螺纹路径仅需要多对单头大导程矩形螺纹路径绕轴线变换,为了避免矩形槽内留有接刀痕,刀具轨迹纵向偏移时Δx应小于刀具宽度w。

图3 单头矩形螺纹加工刀具路径规划示意图

3 多头大导程矩形螺纹数控加工的实现

3.1 加工刀具

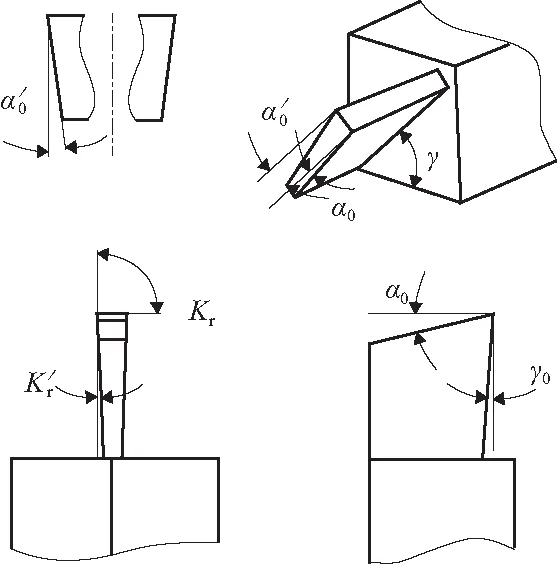

参考建立的大导程矩形螺纹加工刀具模型,如批量生产可在刀具厂家定制专用刀具,单件或小批量生产可以采用白钢条在线切割上按照刀具模型的几何角度进行切割,再采用精钢砂轮对刀具几何角度进行修磨。 图4是白钢条制作的加工导程48mm的矩形螺纹刀具,其中Kr=3°,K′0=0°,α0=7°,α′0=5°,λ=52.4°,刀具宽度为4mm[10-11]。

图4 刀具实物图

3.2 零件加工关键程序分析

针对以上规划的刀具路径采用数控系统自带的循环无法实现多头大导程矩形螺纹加工,需要通过增量编程或G91相对编程参考刀具路径规划数学模型编写子程序轮廓,通过IF条件语句或WHILE多次循环调用才能实现多头大导程矩形螺纹数控加工,且进刀和退刀安全距离的设置一定要大于矩形槽宽[12-13]。

本文以大径D=40mm,导程P=48mm,截面矩形槽尺寸长和宽均为6mm,螺纹头数N=6,长度为400mm,加工材料为304不锈钢的矩形螺纹加工为例,参考规划的刀具切削路径,通过相对编程多次调用子程序和变量控制的方式建立循环,加工程序如下:

主程序: 子程序:

M3S20 %200

T0101M08 G91G32Z-406P[#50]F48

G0X40Z10 G0X30

#50=0 G0Z404

WHILE [#50] LE [300] G0X-30

#1=1 M99

WHILE [#1] LE [14]

#2=#1*0.12+#1*[#1-1]*0.05

G90G0X[40-#2]*0.05]Z5

M98P200L2

G90G0X60

G0Z10

#1=#1+1

ENDW

#50=#50+60

ENDW

G90G0X100

G0Z100

M30

3.3 零件加工过程及质量检测

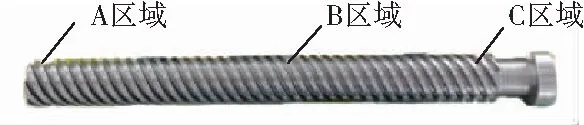

由于加工零件细长,为了保证零件的加工过程安全可靠,需要采用图5所示的一夹一顶的装夹工艺;为了保证退刀安全需要加工退刀槽。切削过程中避免刀具与工件、卡盘和顶尖发生干涉,并保证加工刀具充分冷却,加工零件如图6所示[14]。

图5 六头矩形螺纹加工图

图6 六头矩形螺纹实物图

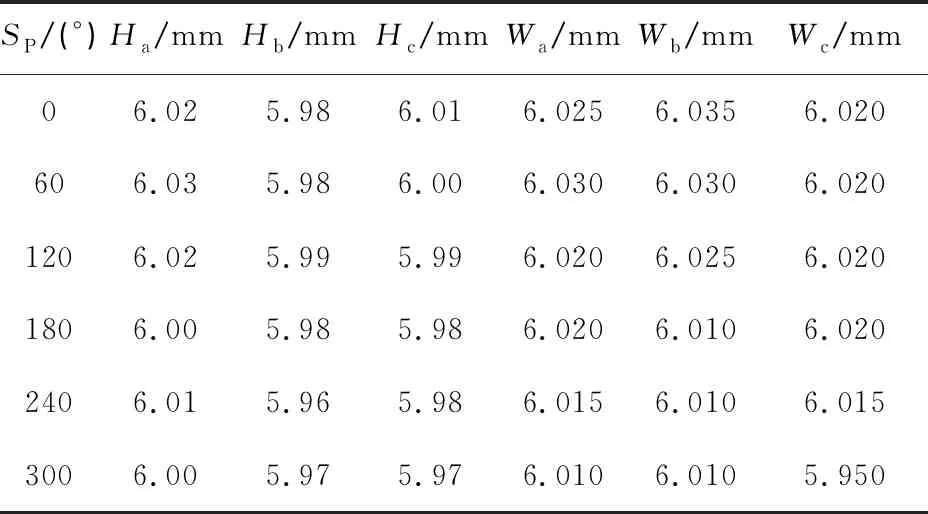

对加工零件去毛刺后,采用千分尺和深度尺对六头矩形螺纹按螺纹起始点偏移角度的先后分别对A区域、B区域和C区域进行测量,令A区域、B区域、C区域槽深分别为Ha、Hb和Hc,宽度分别Wa、Wb和Wc,螺纹起点偏移角度为SP,测量数据见表1。从表1测量数据可以看出,随着加工螺纹起点偏移角度的不断增加,矩形槽宽和槽深尺寸呈现减小的趋势,是由于加工过程中刀具逐渐磨损所致;B区域的槽深略低于A区域和C区域,是因为B区域切削刚性差,加工过程中可能出现让刀所致;B区域槽宽略大于A区域和C区域槽宽,是因为B区域切削刚性差,刀具发生相对较强震动所致,但总体来讲加工零件尺寸精度较高,能够满足一般使用场所的精度要求。

表1 六头矩形螺纹矩形截面尺寸

4 结语

通过对大导程矩形螺纹切削受力分析,建立了刀具模型,为刀具的定制和刃磨提供了依据。采用纵向线性递减进刀,横向叠加偏移的刀具路径规划进一步减小刀具切削力,为大导程矩形螺纹的加工精度提供了保证。通过对单头大导程矩形螺纹绕轴线变换的思路,实现了六头大导程矩形螺纹的加工,为类似的大导程螺纹加工提供了参考。