大坡度曲线段盾构分体始发技术研究

2021-10-22徐洪强王翔李先飞中铁四局集团有限公司安徽合肥230023

徐洪强,王翔,李先飞 (中铁四局集团有限公司,安徽 合肥 230023)

1 引言

盾构始发掘进是地铁施工中极易发生安全事故的关键环节,由于地铁线路施工环境十分复杂,使得盾构始发面临着越来越严峻的挑战。周诚等依托武汉地铁2号线越江工程,建立了盾构始发掘进全过程的施工安全保障体系,并动态调整了开挖参数,取得了良好的应用效果。朱世友等总结了既有盾构始发控制关键技术,提出了相应的施工安全保障措施库,继而开发了一套盾构始发自动推理软件,能够可靠便捷判别地层综合稳定性。张伯阳基于南京纬三路超大断面盾构的工程经验,系统介绍了泥水盾构始发端头冷冻加固、洞门密封、联机调试等多项准备工作,形成了越江跨海超大盾构始发的关键技术体系。高丙丽等研究了西安地铁3号线盾构始发井开挖对周边给排水管网的影响机制,提出了桥梁桩基加固、盾构始发注浆、管线实时监测等行之有效的控制措施。李东海等研究了基坑围护结构受盾构始发开挖的影响机理,得出玻璃纤维筋桩体的桩体变形明显大于钢筋混凝土桩,但仍能保障盾构切削的安全始发。

此外,盾构始发建设可用地面积受到越来越多的限制,这也直接导致部分盾构始发需在较为狭小的施工环境下完成。邵翔宇等通过广州地铁6号线小半径圆曲线盾构始发的工程实践,探讨了盾构机械选型、始发参数和管片设计等方面的安全控制经验。王刚针对北京地铁8号线盾构始发施工的场地限制,自主研发了盾构分体始发小台车和双轨梁,实现了精细化施工管理与动态化参数调整,在降低施工风险的同时,显著加快了掘进速度。

杭州至富阳城际铁路为联通杭州至富阳的交通干线,受工期与周边环境影响,个别盾构需从区间风井始发,区间风井尺寸较小,不满足全套盾构设备安装就位的长度要求,需采用分体始发技术。本文基于既有研究,针对分体始发水平运输与管路衔接工序,进行了合理的施工组织,同时针对始发段大纵坡与平面曲线的线形要求,设计了适当的推进参数。

2 项目概况

杭州至富阳城际铁路中村站~中文区间风井盾构区间为两条单洞单线圆形隧道,盾构外径6.48m,管片外径6.2m,内径5.5m,管片宽度1.2m。采用土压平衡盾构机进行盾构作业,全长88m。受工期限制,盾构需由中文区间风井始发,始发段位于R=700m圆曲线上,纵坡21‰。风井井长51m、宽23.8m、深22.12m,由于风井长度较短,难以下放全部盾构台车,故采用分体始发。

盾构始发段位于全断面中等风化粉砂岩,岩石单轴饱和抗压强度统计值为12.90~79.70MPa,平均值为43.68MPa,标准值为 35.12MPa,属较硬岩。地下水为基岩裂隙水,对盾构施工影响较小。

3 盾构始发施工组织

3.1 盾构机设备改造情况

3.1.1 螺旋机、设备桥拆除

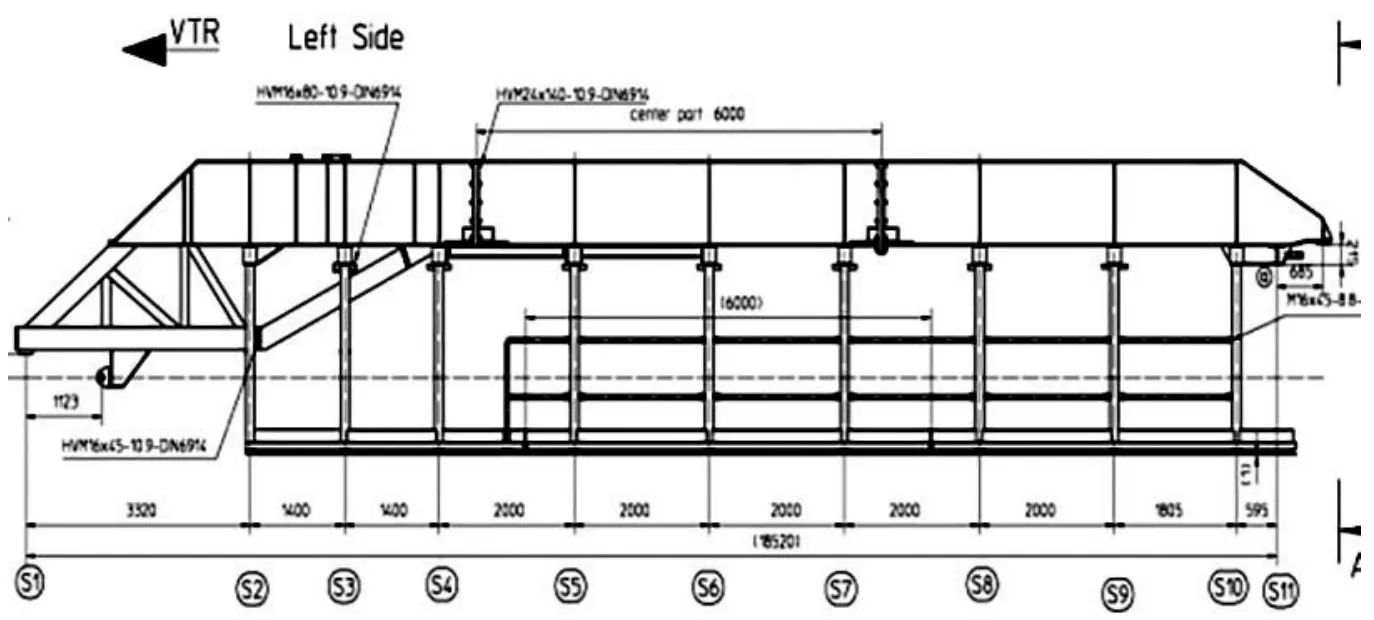

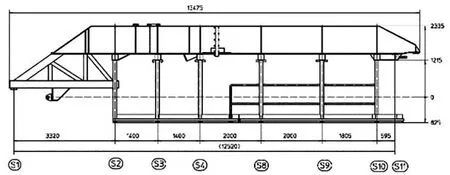

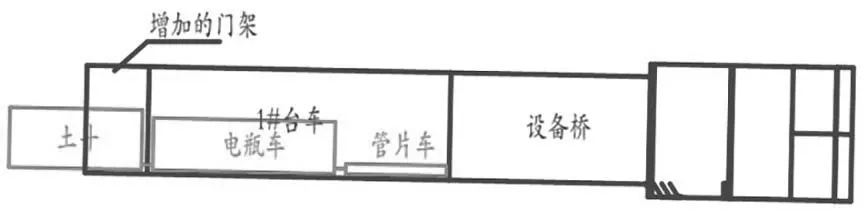

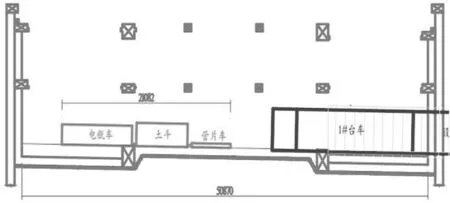

原盾构机为双螺旋过江专配盾构机(图1),现因本区间隧道围岩存在较大差异,需拆除盾构机的2#螺旋机,将设备桥以及后部台车(1—5#台车)向前顺接,拆除2#螺旋机后,设备桥整体缩短6m(图2)。螺旋机拆除完成后1#、2#螺旋机之间的伸缩闸门保留在1#螺旋机上,作为1#螺旋机在后续推进期间的伸缩闸门,设备桥处的出土口位置、角度需要重新调整。

图1 原设备桥侧视图

图2 调整后设备桥侧视图

3.1.2 新改装皮带机安装

新改装皮带机安装的工序包括门架及1#台车车架尺寸检查、放线—皮带机骨架安装—皮带托架—安装下托辊—安装改向滚筒—安装拉紧装置—安装上托辊—皮带敷设—安装传动装置—安装头尾护罩等附件。

出土口方案也进行了调整,随着盾构机设备桥中间段的拆除,将皮带出土口顺延至1#螺旋机正下方,在设备桥最前沿段用2个20t手拉葫芦将出土口先悬挂起来(图3)。随后调整出土口与皮带距离之间的净距离,先调整至35cm,并根据出土情况再做调整,调整结束后采用铁拉链将出土口位置进行最终的安装固定。如使用过程中出现受力不均匀情况,需在设备桥前段焊接托架将出土口再次进行安装加固。最终在出土口两侧安装挡料板,改变物料下落方向,同时可以增加导向槽使渣土下落到皮带的位置更加集中。

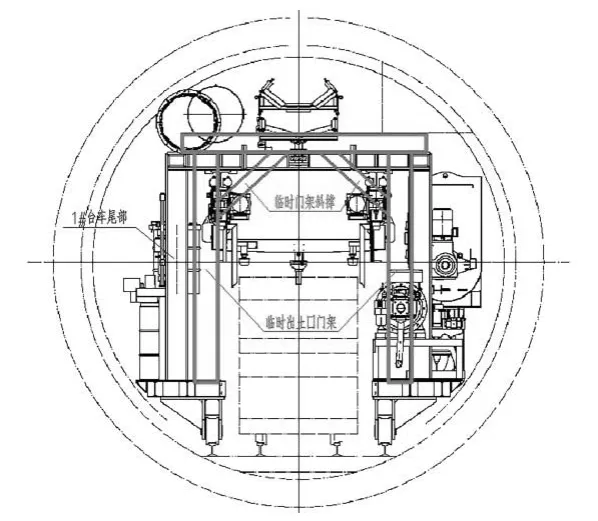

图3 临时出土口设置图

在1#台车尾部设置临时出土口,采用20#工字钢焊接成门架临时将皮带主电机安装在门架上,在门架四个面方向均需要焊接45°角的斜撑,充分固定门架,门架高度2.5m,斜撑长度0.8m,皮带宽度为800mm,皮带带速为2.5m/s,改装后的皮带主电机高度与原皮带电机高度一致,1#台车车架上部气管、油管、水管、膨润土管等均不改动。

3.2 分体始发阶段性流程

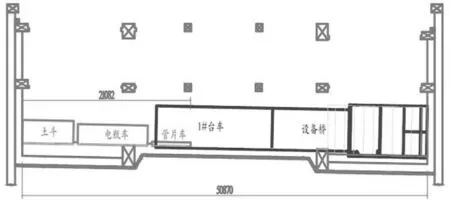

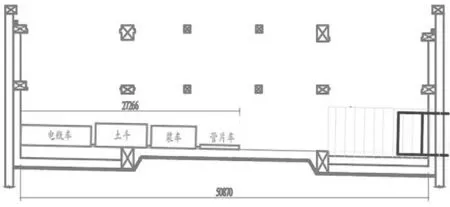

阶段一:受分体始发影响,最初时只能下放盾构盾体+设备桥+1#台车,总长34m。此时剩余空间仅可以下放后配套系统中的电瓶车+1节渣土斗+1节管片小车,含链接在内共21.08m。受顶部结构横梁影响,只能将渣土斗置于最后,便于吊装(图4)。此外,受1号台车长度影响,当该编组达到1号台车前部时,渣土斗尚未到达皮带末端下方,因此需在1号台车尾部增加一个门架,将皮带顺延到渣土斗上方(图5)。同步注浆浆液由负一层浆箱直接下放到一号台车浆箱中。单环推进出土量约54方,一个渣土斗16方,出土需要3.5斗,因此配置一个管片小车满足需求。

图4 台车与后配套编组(阶段一)

图5 1号台车尾部增加门架(阶段一)

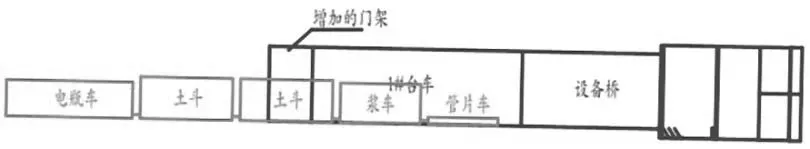

阶段二:盾构始发一段距离,上层结构梁不影响吊装,调换电瓶车与渣土斗位置(图6)。

图6 台车与后配套编组(阶段二)

阶段三:在1号台车过-2环之前,同步注浆浆液都是直接从中板浆箱下放进1号台车浆箱中,其中台车进入负环后通过在-2环位置开洞的方式(F块不拼装)下放浆管。因此在1号台车通过-2环之后,下放浆车,形成编组1电瓶车+1渣土斗+1浆车+1管片车。此时因2号台车未下放,1号台车+增加的门架长度只足够1渣土斗的出渣空间(图7)。同理,工程中不具备增加管片小车条件(图8)。

图7 台车与后配套编组(阶段三)

图8 难以增加渣土斗及管片车(阶段三)

阶段四:如图9所示,盾构推进至68环位置时,洞内空间已经足以下方2-5号台车,此时结束分体始发,下放2-5号台车,同时后配套实现满编组,1电瓶车+3土斗+1浆车+2管片车。完成分体始发阶段。

图9 台车与后配套编组(阶段四)

3.3 分体始发管路配置

由于在阶段四之前,2-5号台车位于地面,与1号台车需要通过自上而下的转接管路进行连接,同时该管路需要随着盾构推进不断延伸。为方便施工,盾构始发前所有转接管路一次性安装完成,配置管线长度为端头井长度+端头井宽度+深度+阶段四时1号台车尾至洞口长度。盾构始发后,在隧道台车左右两侧分别布置分体始发管线同步移动装置,同步移动装置由钢丝绳、单轨工字滑车和绳子,钢丝绳一头固定连接轨道,另一头固定连接在盾构隧道上部的管片螺栓上,单轨工字滑车沿轨道长向间隔设置并行走于轨道上,转接管线由绳子吊挂于单轨工字滑车的托架上(图10)。

图10 转接管路一次就位

在盾构机始发掘进时,转接管线可通过该装置随着主机的前移而不断前移。通过采用该装置,避免了转接管路的损坏甚至断裂,从而使系统无法进行。右线盾构始发时采用左线盾构机2-5号台车,这样右线结束分体时直接下放右线2-5号台车,同时左线2-5号台车不动位置继续作为左线分体始发使用,避免了台车的多次移位(图11)。

图11 转接管路洞内续接

4 始发线形控制

4.1 割线始发

由于始发段盾构机位于始发架上,无法自主调整姿态,故始发段采用两段式割线始发(图12)。第一段割线长度为11.7m、第二段割线长度7m,第一段割线与设计轴线偏差为-24.45mm,第二段偏差为-8.78mm,左右线采用割线始发达到轴线均控制在±50mm范围内,满足盾构设计轴线控制要求。

图12 两段式割线始发

4.2 推进参数

由于地层为富水岩层,需考虑上浮问题,始发架坡度设为21‰,垂直姿态按-10~-20mm设置,水平姿态按-20~-30设置。刀盘接触掌子面至+4环间,土仓压力由0bar逐渐保持在1.0bar,推 力 1100~1300t,水 平 姿 态 -20~ -30mm,垂直姿态-15~-30mm。推进速度 10~15mm/min,刀盘扭矩 1900~2500kN·m,刀盘转速1.0~1.1r/min。

当+4环油缸至刀盘到达割线与设计线路切点位置时,土仓压力基本保持在 1.0~1.5bar。推力 1100~1300t,水平姿 态-5~-15mm,垂 直 姿 态 -35~-10mm,推进速度10~25mm/min,刀盘扭矩 2000~2800kN·m,刀盘转速 1.1~1.3r/min。其后刀盘盾构可以进行自行纠偏,控制盾构机的设计轴线姿态。

持续跟踪监测管片姿态,分析管片垂直方向变化趋势。同时加强同步注浆,保证管片上部及圆曲线外侧的管片空隙也被浆液填充密实。如存在管片上浮情况,可通过采用水泥水玻璃1:1双液浆快速打环箍。如管片上浮量较大,则垂直偏差可调整为-30~-50mm推进。

4.3 渣土改良

渣土改良对本区间盾构顺利推进有着极其重要的作用,改良好的流塑性渣土可以有效防止刀盘、土仓结泥饼以及降低刀具磨损。本区间全风化粉砂岩和强风化岩层等黏土矿物含量超过25%的地层极易形成泥饼,泡沫混合溶液的组成:原液5%~10%,工业水93%~95%,泡沫混合液组成:90%~95%压缩空气,3%~6%泡沫混合液,泡沫溶液与空气比例1:10~1:20,泡沫溶液流量根据刀盘扭矩调整,控制范围150L/min~300L/min,泡沫混合液半衰期不得小于6min。泡沫的注入量按开挖量300L/m³设计。控制渣土坍落度在150~200mm。膨润土改良采用优质钠基膨润土,膨润土溶液黏度控制在30±5s。

5 效果验证

中文区间风井~中村站区间自2019年5月24日始发,至2019年6月23日完成100环掘进任务,施工总天数31天。如扣除分体始发下台车所占用时间,实际施工时间为20天,日掘进5环(图13),整体效率已满足实际施工需求。

图13 分体始发掘进效率

盾构机总推力平均值在13500kN,最大值16000kN,刀盘扭矩平均值3150kN·m,最大值3400kN·m,最大推进速度38mm/min,螺旋机最大扭矩95kN·m,刀盘转速1.1~1.2r/min。整体参数在前期设定的参数范围内。前100环平面最大偏差偏左(-49mm),高程最大偏差偏下(-55mm),均处于规范要求之内,满足验收要求。

6 结论

①依托杭州至富阳城际铁路中村站~中文区间风井盾构区间工程,系统介绍了因场地受限而采用的盾构分体始发技术,考虑了出渣、管片拼装、垂直与水平运输等因素,实施了分阶段下放水平运输设备,一次性布设转接管路等控制手段,保障了盾构始发安全,提高了盾构掘进效率。

②通过采用两段割线始发,可有效降低曲线段盾构的纠偏次数,并减少始发平面位置偏差。

③考虑掘进区间处于富水地层,垂直姿态一般按负值推进,当统计上浮量较大时,垂直姿态甚至可以低于-50mm。