带式输送机导料槽优化设计研究

2021-10-15张奎

张 奎

(晋能控股煤业集团朔州朔煤王坪煤电公司,山西 朔州 038300)

引言

带式输送机是煤矿原煤运输的主要传送方式,不仅速度快、安全系数高,而且对环境要求低、运量大,进而对于带式输送机的研究越来越被重视[1]。针对带式输送机大多学者主要集中在对带式输送机结构优化和节能两大关键领域,而对于带式输送机受料方面的研究有着很大的空缺,导致目前大多带式输送机受料段存在着严重的磨损、撒料现象[2]。导料槽为带式输送机受料段的关键结构影响着输送机的运输效率,因此需要对其进行改进优化研究。

1 导料槽结构分析

带式输送机的导料槽按照其结构不同可以分为敞开式的导料槽和密封式的导料槽。敞开式的导料槽结构简单、维修方便被广泛应用,但是由于其上无盖板,进出料口处不设置防尘帘,就导致在实际应用过程中会出现严重的撒料现象和煤尘上扬的现象,对工作人员及煤矿环境带来一定的影响。密封式导料槽其主要由上盖板,左右两侧的侧板、进出口处的防尘帘组成,侧板属于固定件,侧板固定在带式输送机的机架上,并且在侧板内侧设置有橡胶衬板,当煤块与煤块接触摩擦时能够有效增强侧板的使用寿命,并且皮带在工作过程中也能够降低对皮带的磨损,当衬板使用一段时间后可以根据其不同磨损程度进行更换。密封式导料槽进出口处都有防尘帘,能够有效降低煤尘上扬至工作环境中,保证了工作环境的安全整洁。

2 导料槽的结构改进

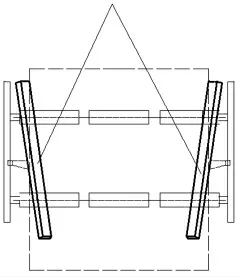

在实际使用过程中,带式输送机由于其扮演着运输的关键角色,为了满足带式输送机的工作运输量常常会在一个带式输送机上设置有多个受料口,多个受料口的带式输送机被称为多点受料带式输送机。多点受料带式输送机多个倒料槽之间的保持一定的距离,由于导料槽与导料槽之间要穿过下一个导料槽的煤炭,所以导料槽不设置有挡板,同时导料槽的形状为喇叭形,虽然在一定程度上能够避免撒料的现象发生,但是带速处于加快状态,运量加大的情况下还是会出现撒料的现象。当带式输送机受料时,由于导料槽两边侧板的约束,物料会有堆积截面,并在此时与侧板截面相同,当物料随着带式输送机不停的移动,脱离导料槽时刻时,物料截面就会发生变形,并且截面面积会大于导料槽宽度,物料会向两侧塌方,就会导致物料滚出皮带,造成撒料现象。为了更好地表述清楚,本文按照带式输送机传送货物的方向上的紧邻导料槽,分别按照前后进行排序,当第一个受料点接受了来着前端工艺的煤块时,会形成堆积角的煤堆随着传送带进行到第二个受料点,当第一个受料点脱离第一个导料槽时,由于其导料槽的形状并不会出现还不会出现撒料,当物料进入到第二个导料槽段时,就会增加上第二个受料段的物料,此时当进入第三个受料口时,物料已经是前二次受料的总和,此时,当物料通过第三段时,物料的截面面积已经大于导料槽的截面面积,此时就会出现撒料现象,并且当有第四个受料时,撒料现象会更加严重。因此设计一种新型的导料槽形状(如下页图1),使导料槽的进料口大,出料口相对进料口较窄,以有效减轻运输过程中的撒料现象。

图1 改进后的导料槽结构图

3 改进效果分析

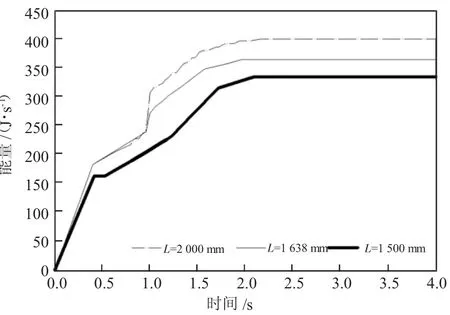

能耗是评价机械设备的重要指标,带式输送机在输送过程中受力主要包括颗粒与输送带之间的摩擦力及颗粒之间的相互作用力。根据下页图2可知,导料槽长度(L)分别为2 000 mm、1 638 mm、1 500 mm时,带式输送机输送过程中每秒消耗最大能量分别为385 J、350 J、310 J。

图2 不同导料槽长下输送机能量损耗图

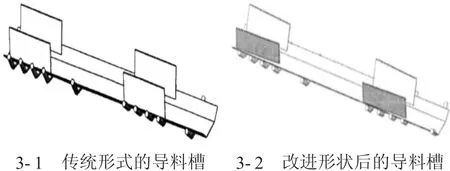

因此,在实际使用过程中还需要考虑导料槽的长度,导料槽的长度影响着带式输送机的能耗,通过对导料槽不同长度进行能耗评价,发现导料槽越长带式输送机输送物料消耗的能就越多。通过经验分析我们采用1 500 mm导料槽长度[3],并对导料槽一段时间内有无撒料现象进行检测,改进后的与未改进的进行对比,如图3所示。同等条件下检测发现,当受料开始的3.2 s和3.4 s时,未改进的导料槽发生了撒料现象,并且开始出现堆积现象。改进后的导料槽在运行时段内未出现撒料现象,并且在运行时间段内,进料口等处也未出现明显堆积现象。

图3 导料槽图

4 结语

对带式输送机受料段结构的改进应主要从导料槽的长度和导料槽的形状两方面入手,其中导料槽长度的选取尤为重要,应通过理论计算并结合实践经验,选取合适的导料槽长度,达到既不会使输送机能耗过高又不会使物料在导料槽出口处堆积而造成撒料现象的目的,从而降低了能耗,提高了工作效率。