基于无动力除尘导料槽技术的电厂除尘装置改造

2020-09-03刘锐建沈大伟

刘锐建 沈大伟

广东惠州平海发电厂有限公司

1 引言

火电厂运煤系统皮带机在运行过程中会产生大量粉尘,故大多在导料槽装置上安装布袋式除尘器,其除尘效果勉强能达到旧环保法粉尘浓度要求。随着设备老化,布袋式除尘器的除尘效果越来越差,2014年新环保法规定粉尘浓度≤4 mg/m3,布袋除尘器除尘效果已无法满足新环保法要求。且每条皮带均有独立的布袋式除尘器,电耗高、运行成本高,还需购买大量的备品备件,维护成本高。

无动力除尘导料槽是根据空气动力学原理设计,通过加装多级自动循环减压装置,提高导料槽的密封等级,消除物料诱导风,达到无动力除尘效果,即无需消耗电能、无需消耗水、降低人工维护工作量及备件费用[1]。

2 布袋除尘器存在的问题

2.1 布袋除尘器工作原理

含有粉尘的空气经过滤袋从外向内过滤后,粉尘附着在滤袋表面,过滤后的洁净空气进入滤袋内部后从出风口排入大气。当粉尘附着在滤袋外面的数量增多,滤袋差压控制器检测到阻力上升到一定值时,差压控制器输出信号到布袋除尘器控制系统,此时喷吹系统工作。喷吹系统喷出压缩空气,速度达到音速的高速气流从引射器喷出,在其上部形成真空,被吸进来的空气将附着在滤袋外面的粉尘吹扫下来,跌落的粉尘从排灰阀排出。喷吹工作完成后滤袋继续循环过滤工作。

2.2 导料槽运行现状

现有导料槽在运行过程中主要存在以下弊端。

(1)落煤管之间垂直落差较大,煤流从上条皮带头部落煤管高速下落产生大量粉尘,并携带诱导风冲入下一条皮带的尾部导料槽,普通导料槽没有任何抑制诱导风的结构,导致导料槽内部产生强大的正压力,使粉尘从导料槽旁胶等密封不严密处渗漏出,粉尘超标。

(2)普通导料槽内部容积较小,除尘器无法将所有粉尘及时吸走,粉尘随同煤流在导料槽出口喷出。

(3)煤流从上条皮带头部落煤管高速下落到下一条皮带,因冲击使皮带抖动,皮带与导料槽旁胶形成间隙,诱导风将煤流粉尘冲出。

(4)因落煤管转角使下落的煤流中原本松散的煤粉受到连续的挤压,将内部间隙中的空气剧烈挤压出来,当诱导风向外喷出时,将粉尘一同喷出。

(5)导料槽煤流调中机构设计不够优良,煤流分散不够,导料槽两侧容易洒煤,落料点不居中,容易造成皮带跑偏。

3 无动力除尘导料槽改造

3.1 无动力除尘导料槽工作原理

无动力除尘导料槽在落煤管与导料槽接口处加装集流导向对中装置,通过集流导向,将煤流集中导向进一步缓冲降低下落速度,降低诱导风的风量,减缓导料槽内部正压力,大大抑制粉尘的发生[2]。

在上条皮带落煤管和下条皮带尾部导料槽结合处增加自动循环减压装置,模块化的自动循环减压装置使正压力的风在起尘点被碰撞、扰流,形成自动循环减压。含粉尘气流遇到阻尼胶帘受阻反弹,大部分粉尘反弹回主循环通道,直至负压区又被挤压进原路径持续发生循环。在循环过程中粉尘浓度持续增加,粉尘持续不断在主循环通道内的导流板上粘附,形成块状粉尘,达到一定重量和厚度后,自行脱落,与煤流一起被运输走。煤粉尘回收率大于95%。剩余粉尘气流继续向前运动,动能逐渐下降,粉尘遇到导料槽后段的阻尼胶帘,动能逐渐减弱至最终耗尽。

3.2 改造后效果

2016年10月,对C6A皮带机无动力除尘导料槽进行改造,改造后皮带机空载和负载试运良好。试运设备出力达到设备原设计出力,皮带无跑偏、无洒漏、无磨损,粉尘浓度达到国家粉尘浓度要求。在改造前,C6A皮带机导料槽出口粉尘浓度为8.58 mg/m3,导料槽尾部为15.8 mg/m3;改造后皮带机导料槽出口为2.5 mg/m3,导料槽尾部为3.46 mg/m3,粉尘浓度达到国家环保标准粉尘浓度≤4 mg/m3的要求,大大改善了现场卫生环境,有效抑制粉尘。

4 改造后对比分析

4.1 运行成本

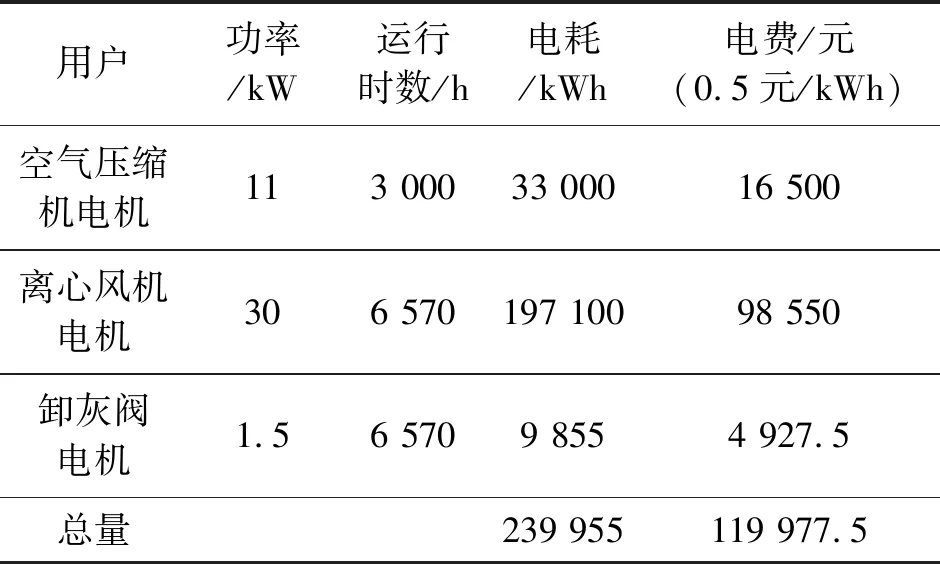

按照燃料系统设计规范,三班制平均每天上煤运行18 h,全年365天,运行6 570 h计算,单台布袋除尘器每年所耗电量见表1。

表1 单台布袋除尘器每年耗电量统计

单台布袋除尘器每年耗电量约24万kWh,电费约12万元。

无动力除尘导料槽无需消耗电能、无需消耗水资源就能达到良好的除尘效果,运行成本为零。

4.2 维护成本

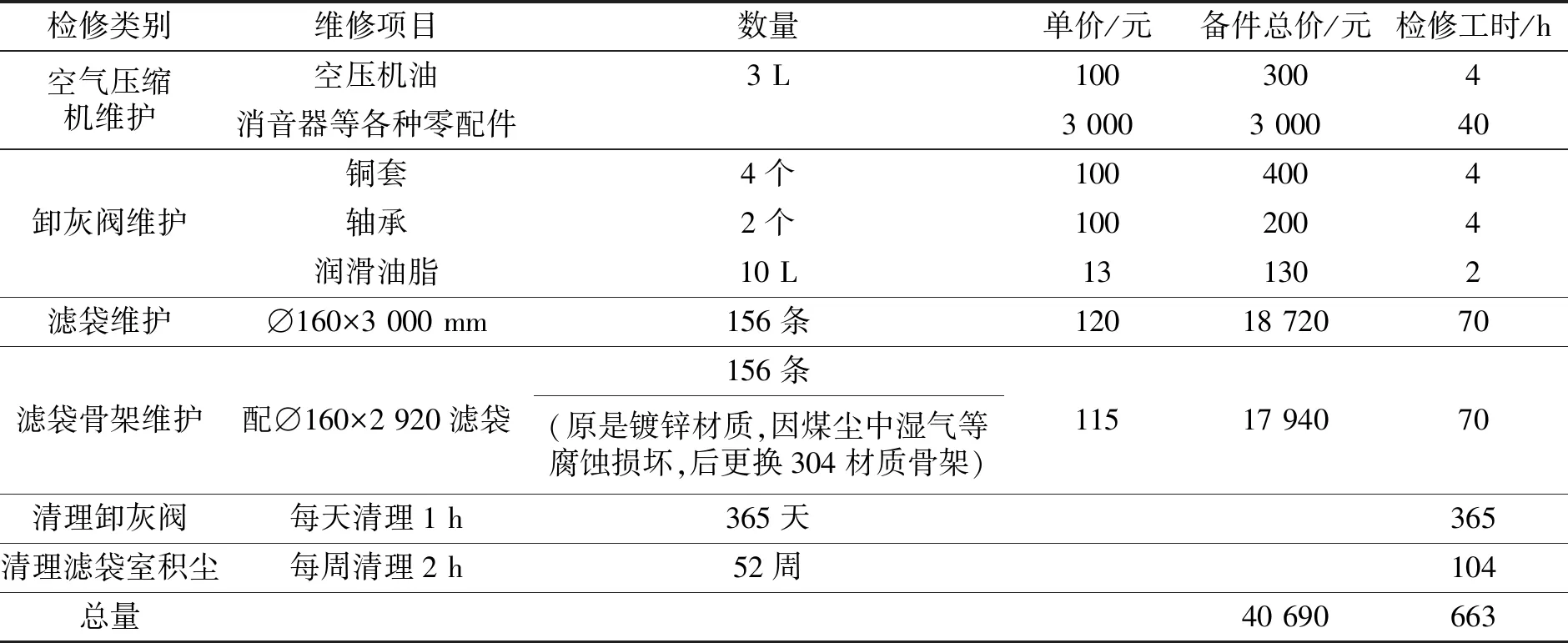

单台布袋除尘器日常维护费用及检修工时统计见表2。

单台布袋除尘器每年维护所需备件费用约4万元,检修工时约663 h。

综上所述,单台布袋除尘器每年的耗电量与更换备件费用约16万元,每套无动力除尘导料槽约65万元,4年即可收回成本。

无动力除尘导料槽是在原有皮带机导料槽的基础上进行改造,在导料槽增加了自动循环减压装置、可调阻尼装置等,为机械式除尘,皮带上方的装置无需更换备件。而皮带下方的防撕裂缓冲床代替原有缓冲托辊,皮带侧板用于防止皮带跳动造成旁胶密封不严,正常情况下不发生磨损。传统皮带机皮带下方备件需要定期更换,无动力除尘导料槽无需更换备件。

无动力除尘导料槽零工时维护,无需清理积灰、积煤,无需更换备件,大大节约了维护成本。

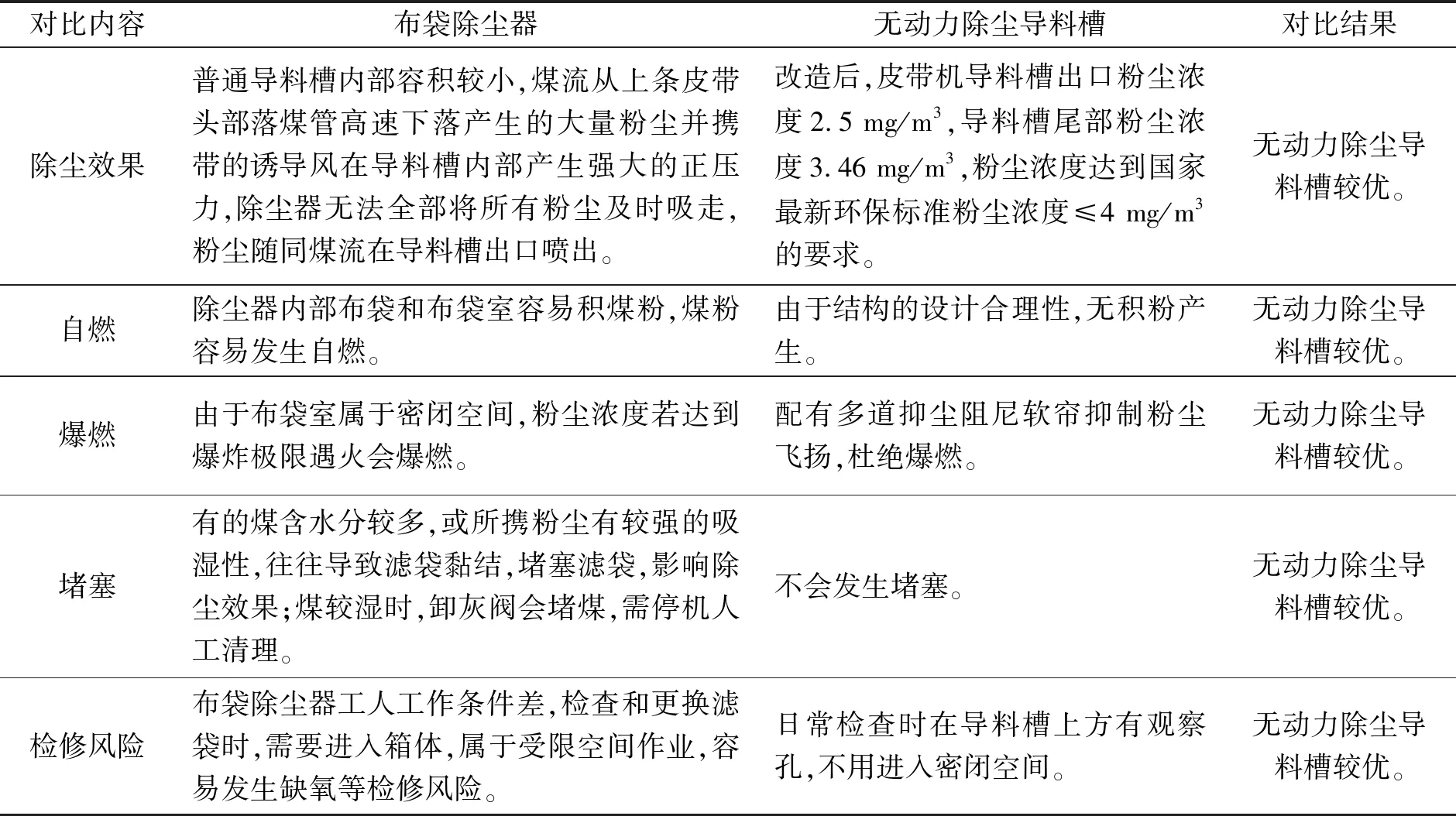

4.3 安全性对比

布袋除尘器与无动力除尘导料槽安全性能的对比结果见表3。

表2 每年检修维护费用及检修工时

表3 布袋除尘器与无动力除尘导料槽安全性对比表

5 结语

综上所述,无动力除尘导料槽无需消耗电能、无需消耗水资源就能达到良好的除尘效果,运行成本为零;零工时维护,无需清理积灰、积煤,无需更换备件,大大节约了维护成本。

无动力除尘导料槽比布袋除尘器拥有更好的除尘效果,而且不会自燃、爆燃、堵塞等,检修风险更小,满足最新环保要求,安全性更强。

建议火电厂输煤系统进行技术分析,将符合改造条件的皮带机导料槽改造为无动力除尘导料槽,提升环保性。