工程机械油缸密封圈失效机理分析及改进

2021-09-26上官琪许征兵朱斌强张璇

上官琪 许征兵 朱斌强 张璇

摘要:本文对某型工程机械的油缸密封件在工作过程中的内泄露故障进行了分析,确定了内泄露故障的主要原因在于密封件老化失效,并对失效机理进行了分析。依据检测和分析结果,对液压系统设计过程中的质量控制提出了改进意见。

Abstract: In this paper analyzes the internal leakage of the cylinder seal in the process of working in a certain engineering machinery. The main reason for the internal leakage is the aging failure of the seal, and the failure mechanism is analyzed. According to the results of test and analysis, the improvement suggestions for the quality control in the design of hydraulic system are put forward.

关键词:密封圈;失效分析;改进

Key words: seal ring;failure analysis;improvement

中图分类号:TG157 文献标识码:A 文章编号:1674-957X(2021)16-0058-02

0 引言

失效广泛存在于现代工业系统中,导致产品服役期内功能、性能降级或丧失[1]。本文针对某型工程机械液压油缸内泄露失效事件,开展了全面的检查与分析。在液压系统测试的基础上,对密封圈开展了老化试验,验证了密封圈老化失效的机理。确定了液压系统设计过程中存在的风险和隐患,并相应的提出了质量控制改进措施。

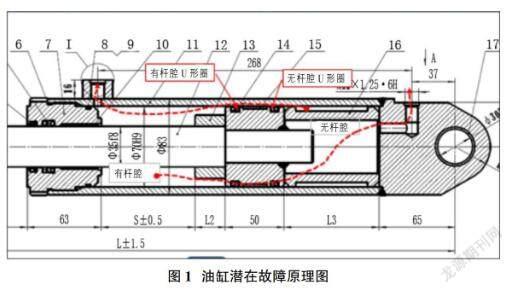

液压油缸属于工程机械产品中的核心部件,主要用于执行机构的运动控制,如举升、前、后倾斜等动作。其主要零部件构成为缸筒、活塞、活塞杆、缸盖、耳套等,在活塞和缸筒之间安装有唇形密封圈防止油缸内大小腔内液压油出现内泄露(图1)。某小型工程机械连续发生多起油缸内泄露事故,油缸内泄露时,整机主要表现为举升缓慢、举升无力等现象。经对油缸拆检检查,初步确定为油缸密封圈发生失效,为进一步确定原因,本文对密封圈失效产生的条件和原因进行了分析,确定了失效的原因。

1 试验过程与结果

1.1 故障潜在原因分析

根据油缸原理图,采取演绎法对内泄漏产生的过程进行故障机理推导(图1),当油缸出现升(缩)动作时,其基本过程如下:

①液压油由油道口进入无杆腔(有杆腔);

②活塞在液压油的作用下向前(后)移动,同时带动活塞杆向前(后)移动;

③由于活塞与缸筒之间存在间隙,部分液压有进入间隙,并向有杆腔(无杆腔)流动;

④同时安装于活塞密封圈安装槽中的密封圈,利用自身弹性阻挡进入间隙的液压油继续向有杆腔(无杆腔)流动,从而实现密封;

⑤当安装的活塞上的密封圈弹性下降或密封圈安装出现配合间隙时,对进入间隙的液压油阻挡作用减弱或消失;

⑥此时,进入间隙的液压油继续向有杆腔(无杆腔)流动,则内泄漏产生。

根据分析结果,认为油缸产生内泄漏故障的潜在原因有二:其一为活塞与缸筒之间负责液压油密封圈,密封圈材质为聚氨酯,存在密封圈弹性衰减的风险。其二为密封圈安装槽,存在加工尺寸、粗糙度超差的风险。检测安装槽加工尺寸和表面粗糙度,均符合相关设计手册的要求,可排除安装槽加工过程对故障的影响。液压油缸内泄露的主要原因是活塞密封圈的密封功能失效造成。

1.2 失效零件宏观分析

密封圈的宏观照片显示,全新的密封圈样件呈现出原材料应有的淡黄色,而拆解故障油缸中发现的失效密封圈呈现出深黄色。检測失效密封圈的弹性发现,密封圈已经失去回弹能力,说明密封功能已经丧失,可初步判断故障模式为密封圈老化(图2)。

1.3 密封圈失效机理研究

1.3.1 失效时间分析

对30起故障油缸的工作时间分析发现,油缸密封圈的失效时间集中于400-800小时,失效时间均值为670小时(图3)。密封圈失效事件,属于典型的早期失效,应从液压系统的设计角度开展原因调查和分析。

1.3.2 液压系统温度分析

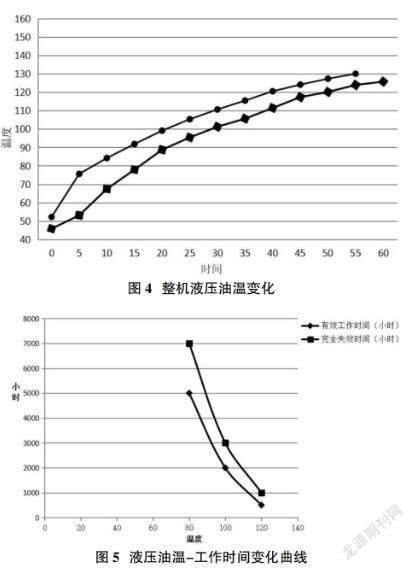

考虑到密封圈老化与液压油温度具有强相关性。对小型工程机械在工作时的液压油温度变化,展开调查。对两个主要型号的工程机械设备组织高速工作循环测试后发现,液压系统油温快速提升,整机运行50分钟后,液压系统油温可达110℃(图4)。

1.3.3 密封圈老化试验

为进一步确认液压油温对密封圈老化的影响,所选用的密封圈开展老化时间。试验所用密封圈型号为U801型聚氨酯橡胶,液压油为HM46型抗磨液压油,液压油加热方式为电阻式加热器。测试不同温度条件下,密封圈材料的有效工作时间和完全失效时间。测试表面,油缸密封圈有效工作时间和完全失效时间,在不同温度下程明显的变化特征,温度越高有效工作时间和完全失效时间越短。当液压系统油温上升到110℃以上时,密封圈寿命呈现快速下降的趋势,有效工作时间和完全失效时间均小于1000小时(图5)。试验结果与油缸故障时间的分布高度契合,可以确定液压油缸密封圈失效的主要原因是液压油温[2]。

2 结语

通过对液压油缸密封圈失效的基本特征分析,判断液压系统油温失控是导致密封圈老化失效的主要原因,是造成早期失效的内在原因。因此,建议采取以下措施:①控制液压系统油温:液压系统增加油温升温控制回路,将液压油温控制在100℃以下;②提升密封圈耐高温能力:在成本允许的前提下,选用耐高温能力较强的橡胶件作为液压油缸密封圈,如氟橡胶等。

参考文献:

[1]陶春虎,杜楠,张卫方.失效分析发展问题的思考 [J].失效分析与预防,2006(1):1-5.

[2]液压密封系统-密封件[M].NOK株式会社 2006:8-9.

[3]蒋明华.工程机械液压缸拉缸和密封圈损坏故障诊断研究[D].湖南:湖南师范大学,2017.