干湿循环条件下碱渣-钢渣-电石渣固化疏浚淤泥的强度性质

2021-09-14周莉蓉冯潇莹

何 俊,张 磊,周莉蓉,冯潇莹

(湖北工业大学土木建筑与环境学院,武汉 43006)

中国水利工程和水环境治理工程的大规模开展产生了大量的疏浚淤泥。疏浚过程中,淤泥被分散成高含水率、低强度的废弃物,通常含有有机质和污染物,急需进行处理处置。化学处理是常采用的疏浚淤泥处理方法,一般以水泥、粉煤灰、石膏、磷石膏等为固化剂,固化后用作回填材料[1-3]。笔者为扩展氨碱法制碱过程中产生的碱渣(soda residue, SR)的资源化利用途径,将碱渣、电石渣(carbide slag, CS)和高炉矿渣(ground granulated blast furnace slag, GGBS)作为高含水率疏浚淤泥的固化剂开展研究,确定了满足公路底基层强度性质要求的固化方案,当碱渣、电石渣和高炉矿渣的掺量分别为35%、6%和20%时固化淤泥的28 d无侧限抗压强度达到1.26 MPa,且具有较好的干湿循环耐久性[4]。由于高炉矿渣的化学成分与硅酸盐水泥熟料相近,在激发作用下可具有和水泥相当的效果,其综合利用率高,在建筑行业和软土固化、重金属污染土固化/稳定化等岩土工程中得到了较多研究[5]。同为钢铁生产过程中排出的废渣、钢渣(steel slag, SS)的化学成分也与水泥相近,但比高炉矿渣的活性差,含有游离氧化钙和氧化镁限制了其在建筑行业中的应用。据统计,2019年中国粗钢产量9.96亿t,钢材产量12.05亿t,排出的钢渣为钢产量的10%~15%[6]。截至2018年末,中国钢渣累计堆存超过18亿t,其综合利用率只有约30%,大量堆放造成资源浪费和环境污染。

钢渣在固化或改性低含水率(最优含水率附近)黏土时具有一定的效果。乐金朝等[7]针对路基工程施工需要,对石灰钢渣稳定黏土在不同饱水时间及干湿循环条件下无侧限抗压强度和劈裂抗拉强度进行研究,发现钢渣能够有效改善稳定土的水稳性能。黄伟等[8]以钢渣、矿渣为主要原料开展钢渣混合土作为道路基层材料的性质研究,发现钢渣混合土有良好的体积安定性和水稳定性。Wu等[9]利用石灰和偏高岭土对钢渣进行成分调整,并用NaOH、NaCl及Na2SO4激发后用于改性膨胀土,确定了最佳配比(28.6%钢渣+57.1%石灰+9.5%偏高岭土+4.8%Na2SO4),掺入5%~7%时可满足路基填料性质要求。吴燕开等[10]、韩天等[11]将钢渣粉作为淤泥质水泥土的外加剂开展研究,发现钢渣粉对水泥土强度的提高远不如水泥,但在水泥掺量一定的情况下适量外掺钢渣粉可有效提高水泥土强度。Liu等[12]在黏土中掺入0~25%的钢渣,试样含水率控制为最优含水率,发现混合土的强度和耐水性随钢渣掺量的增加而增强,生成含镁白硅钙石、钙铝黄长石和水化硅酸钙等物质能够提高土的强度、耐水性和抗冻性。Mozejko等[13]将钢渣用于固化压实黄土,发现12%钢渣使无侧限抗压强度提高200%,养护56 d时无侧限抗压强度从不掺钢渣时的约32 kPa增加至约70 kPa,水化铝酸钙和水化硅酸钙等物质起到联结细颗粒的作用。

中外学者在利用钢渣固化含水率较高的黏土方面也取得了一些成果。吴燕开等[6]利用钢渣和水泥固化含水率为液限的淤泥质土,发现烧碱可激发钢渣粉的活性,且水泥水化为钢渣粉水化提供碱性环境,加速钢渣粉的水化过程,生成单硫型硫铝酸钙提高固化土的强度。赵永生等[14]采用钢渣、磷石膏和Ca(OH)2作为含水率为40.1%软土的固化剂,其强度比水泥固化土强度提高1.88倍。孙家瑛等[15]利用脱硫石膏及钢渣-矿渣复合凝胶材料固化含水率为37%的软土,得到复合胶凝材料的最优组成,替代水泥作为软土固化剂可满足固化土强度要求。另外,王月香等[16]选用多种固化剂稳定固化污泥,发现20%钢渣固化污泥的28 d强度约为110 kPa,10%钢渣+10%水泥固化污泥的28 d强度约为150 kPa。可以看出,钢渣在土的固化处理方面具有一定潜力,但用于高含水率疏浚淤泥的固化处理效果如何、是否可以代替应用更为广泛的矿渣作为淤泥固化剂,还缺乏相关研究。

为拓展碱渣及钢渣的资源化利用途径,基于“以废治废”的思想,在已有研究的基础上,以碱渣和钢渣为固化剂、电石渣为激发剂进行疏浚淤泥的固化处理,探讨碱渣、钢渣及电石渣掺量、干湿循环作用对固化淤泥强度的影响,并将钢渣固化土与矿渣固化土进行对比分析,探讨钢渣代替矿渣用于淤泥固化的可行性。为合理经济地将高含水率疏浚淤泥、废弃碱渣和钢渣转化为性质优良的土壤资源奠定基础。

1 试验方案

1.1 试验材料

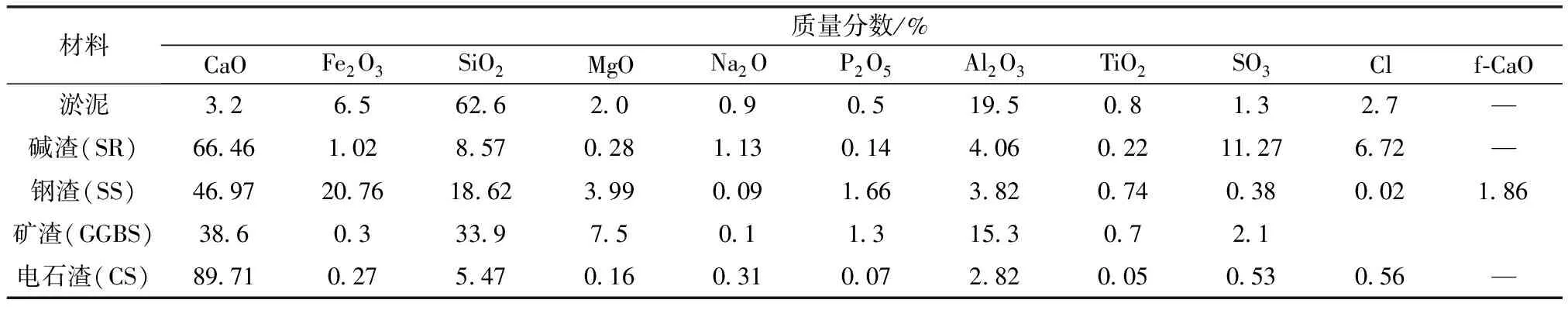

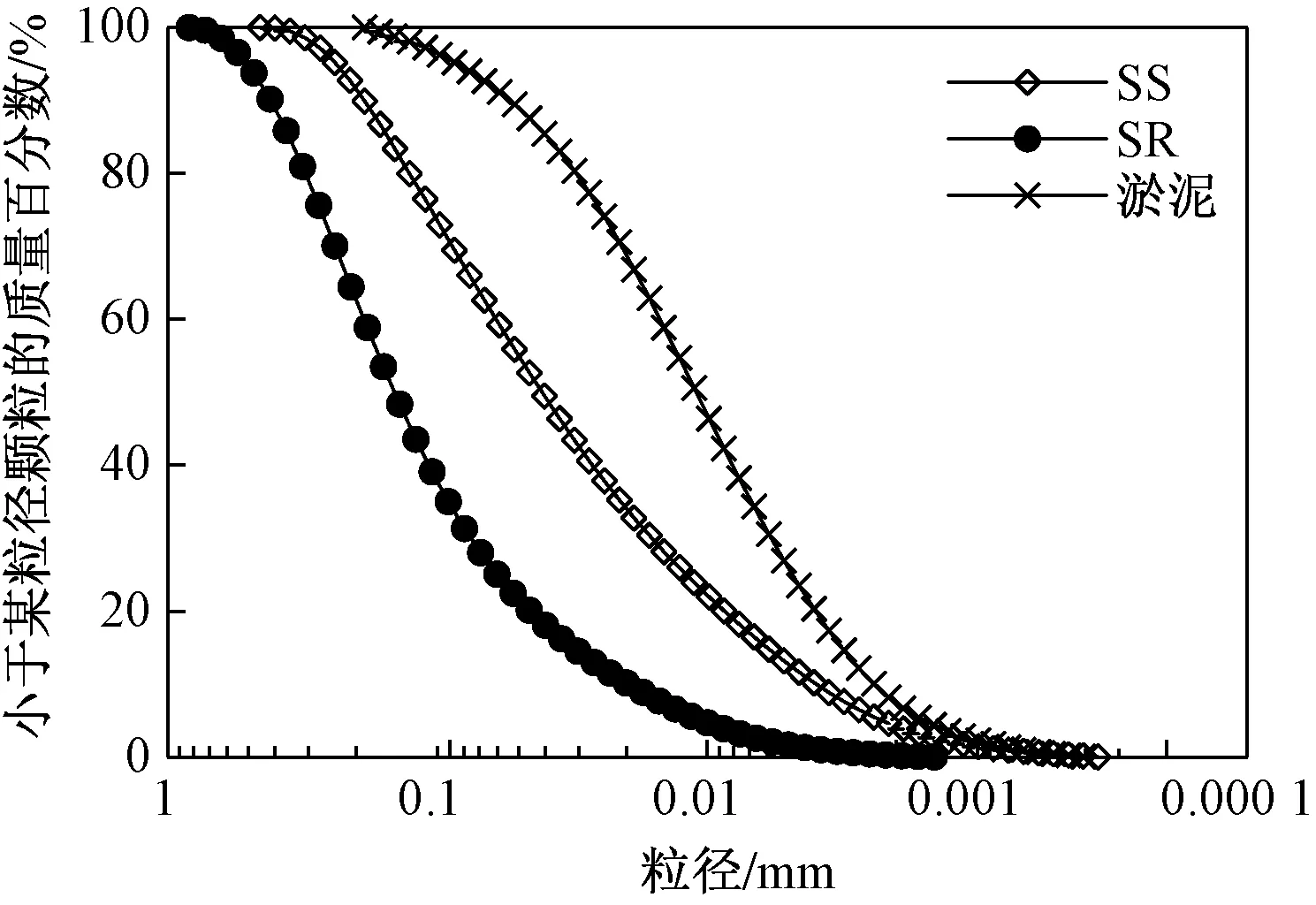

试验采用的材料主要有疏浚淤泥、碱渣、钢渣和电石渣等,其主要化学成分和矿物成分见表1和图1所示。为将钢渣与矿渣对比,表1中也给出了矿渣的化学成分。疏浚淤泥取自武汉巡司河,颜色为灰黑色,液塑限分别为55.0%和38.7%,呈流塑状态,有机质含量为9.25%(灼烧法),为有机质高液限黏土。疏浚淤泥中SiO2、Al2O3和 Fe2O3总量为88.6%,主要矿物成分为石英、高岭石、白云母和伊利石等。碱渣和钢渣分别取自湖北双环科技股份有限公司和武汉钢铁集团公司。碱渣中除CaO外,SO3和Cl含量也较高,主要矿物成分为碳酸钙(CaCO3)和硫酸钙(CaSO4)以及少量的氢氧化钙[Ca(OH)2]。碱渣中CaSO4的存在可能对钢渣具有激发作用[14,17]。钢渣中主要为CaO、Fe2O3和SiO2,总量为86.35%,其中游离氧化钙即f-CaO含量为1.86%,满足GB/T 20491—2017[18]中对用于水泥和混凝土中钢渣粉游离氧化钙含量≤4.0%的要求[16]。试验所用钢渣的碱度(CaO与SiO2+P2O5的质量比)为2.316,属于中碱度硅酸二钙型渣[6],主要矿物成分为Ca(OH)2、CaCO3、硅酸二钙(C2S)、铁酸二钙(C2F)和石英等。利用电石渣中Ca(OH)2含量高的特点,以工业废弃物电石渣作为激发剂,试验所用电石渣CaO含量为89.71%,主要矿物成分为Ca(OH)2和CaCO3。根据激光粒度测试的结果(图2)发现,疏浚淤泥、碱渣和钢渣的平均粒径分别为0.011、0.145、0.041 mm,钢渣颗粒粒径居于疏浚淤泥和碱渣之间。其中,碱渣的不均匀系数和曲率系数分别为9.5和1.5,属于级配良好的粉土;钢渣的不均匀系数和曲率系数分别为15.3和1.1,属于级配良好的细砂。

表1 疏浚淤泥及固化材料化学成分表

图2 试验材料的粒径分布

1.2 试验方案

中国淤泥一般采用水力疏浚方式产生,一般经过絮凝、脱水等工序处理后仍疏浚淤泥有较高的含水率,可达原泥液限的2.0~3.0倍,甚至更高[2]。将疏浚淤泥含水率控制为110%(即2倍液限),进行3因素3水平正交试验。3因素为碱渣、钢渣和电石渣掺量(为各自质量占疏浚淤泥干质量的百分比),根据前期试验并参考文献[4,5,13]选定固化剂的3个水平,即为碱渣30%、35%和40%,钢渣10%、15%和20%,电石渣4%、6%和8%,开展养护龄期分别为3、7、28 d的无侧限抗压强度试验。根据正交试验结果,选择强度最低、中等和最高3种配比的试样开展干湿循环试验。

1.3 试验方法

试验时,首先将疏浚淤泥中的杂质挑选出来,通过晾晒方式将土样含水率调整到(110±1)%,掺入碱渣、钢渣和电石渣混合搅拌均匀后静置24 h[3],然后装入内径为3.91 cm、高为8.0 cm的钢模中制备试样。为方便脱模,制样前在钢模内壁涂抹一层凡士林。混合料分5层装入钢膜,每层人工压实排出试样中的气泡后将表面刮毛再加入下一层,直至最后一层压实后用刮土刀刮平试样表面。由于淤泥含水率高,排出气泡后继续压实时试样的密度将趋于恒定[5]。试样脱模后放入温度为(20±2)℃、湿度为 95%的标准养护箱中养护,待达到养护龄期后取出,用应变控制式无侧限压力仪进行无侧限抗压强度试验,变形速率为1.18 mm/min。每组试验测定2个平行样,取其平均值进行分析。取强度试验完成后的试样进行XRD测试,扫描速度为5(°)/min,范围为10°~70°。

进行干湿循环试验时,将试样在标准养护箱内养护28 d后取出,放入室温为(20±3)℃环境中干燥24 h,测量试样质量、直径和高度;再放入(20±0.5)℃水浴箱中浸泡24 h,观察试样,取出后放置在吸水纸上静置30 min,去除试样表面的水滴,测量试样质量、直径和高度,即为1个完整的循环[19]。分别测量1、3、5次干湿循环后试样的无侧限抗压强度,每组取2个平行样。

2 试验结果及分析

2.1 正交试验结果分析

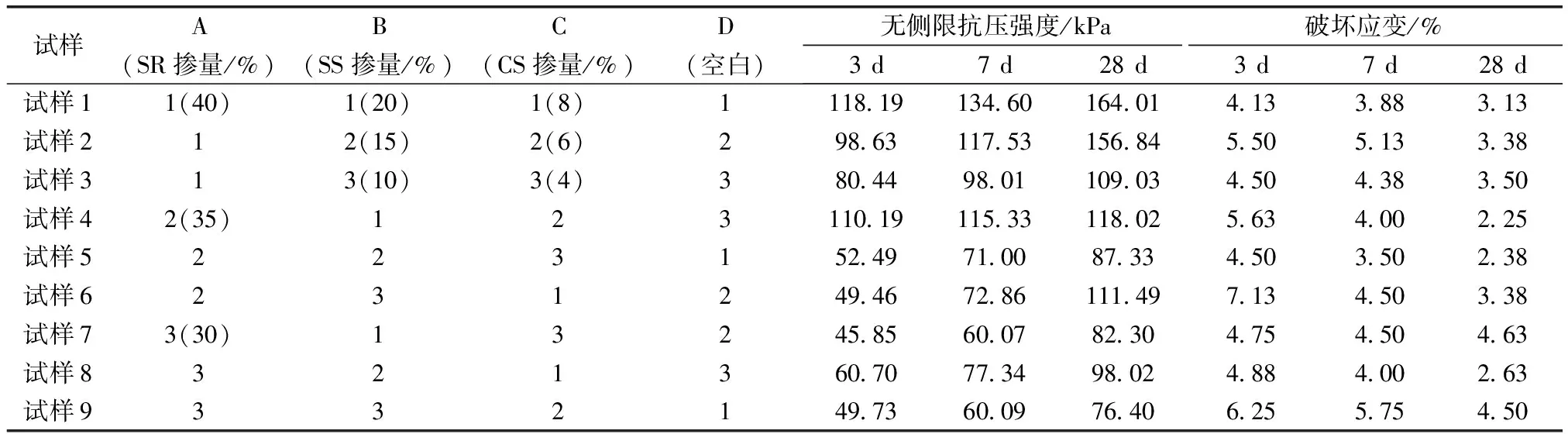

采用正交试验方案开展无侧限抗压强度试验得到的结果如表2所示。可以看出,试样大都呈现出无侧限抗压强度随养护龄期的增加而增大的趋势。破坏应变随养护龄期的增加而减小,从3 d时的4.13%~7.13%减少至28 d时的2.25%~4.63%。

表2 正交试验方案及无侧限抗压强度试验结果

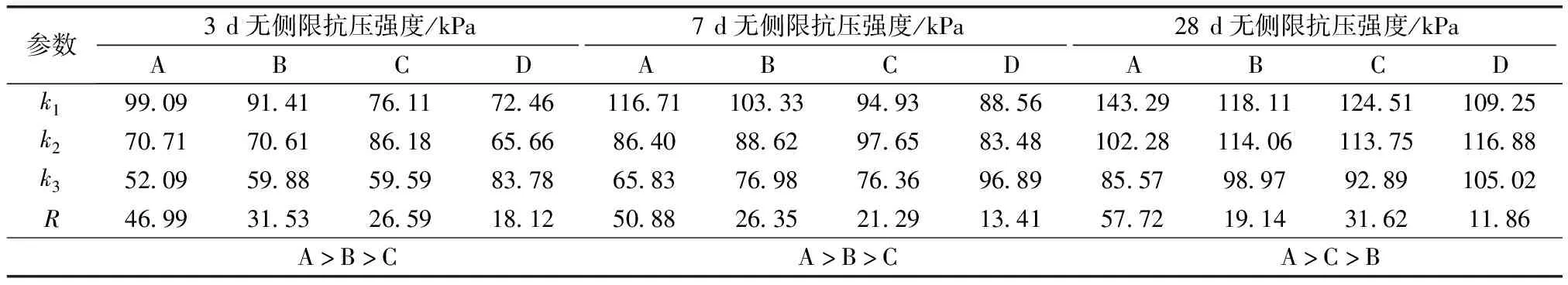

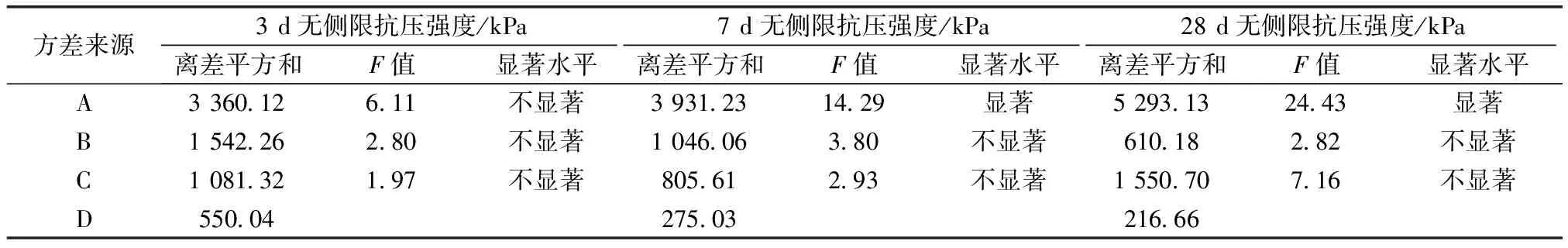

对试验结果进行正交试验极差分析和方差分析,如表3和表4所示。可以看出,影响3 d和7 d固化淤泥无侧限抗压强度的因素主次关系为碱渣>钢渣>电石渣,影响28 d强度的因素主次关系为碱渣>电石渣>钢渣。各龄期有水平组合均为A1B1C1,即现有固化剂水平下碱渣、钢渣和电石渣的掺量越高,强度越大。正交试验中碱渣掺量较多,掺入后可显著降低疏浚淤泥的含水率,且碱渣颗粒粒径较大,其骨架作用较明显,且可能发生水化反应生成水化产物,因此碱渣对于固化淤泥强度的影响最大。碱渣与电石渣中的Ca(OH)2使土体呈碱性环境,可逐渐破坏钢渣表面玻璃体结构发生水化反应,但反应速度较慢,电石渣作用的发挥需要一定的时间,养护28 d时电石渣的作用超过了钢渣。养护龄期为3 d时碱渣、钢渣和电石渣的影响均不显著;7 d时碱渣的F值为14.29 >F0.10(2, 2)=9.00,28 d时碱渣的F值为24.43 >F0.05(2, 2)=19.0,其影响的显著性逐渐增强,钢渣和电石渣的影响仍不显著。

表3 正交试验极差分析

表4 正交试验方差分析表

2.2 干湿循环对固化淤泥性质的影响

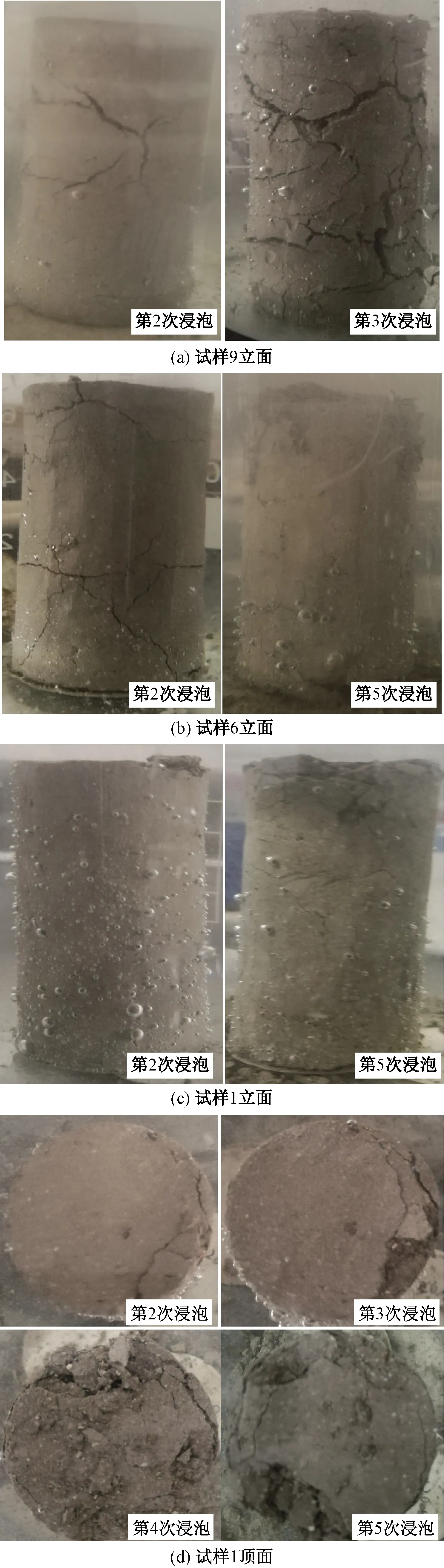

选择正交试验中强度最低试样9、中等试样6和最高试样1的3种试样开展干湿循环试验,试验过程中代表性试样的照片如图3所示。试验发现,试样9在前3次干湿循环时产生大量裂隙,第3次浸泡后试样破碎,无法进行无侧限抗压强度试验[图3(a)];试样6在干湿循环时也出现裂隙,但比试样9中的裂隙细小,在第5次浸泡时试样仍保持完整,试样中部的裂隙不太明显但端部有明显的局部破碎[图3(b)];试样1试样立面完整性较好,试样表面裂隙很少[图3(c)],但在试样端部由于与水及空气的接触面积大而产生局部破损,且随着干湿循环次数的增加破损程度有所增强[图3(d)]。

图3 不同干湿循环试样照片

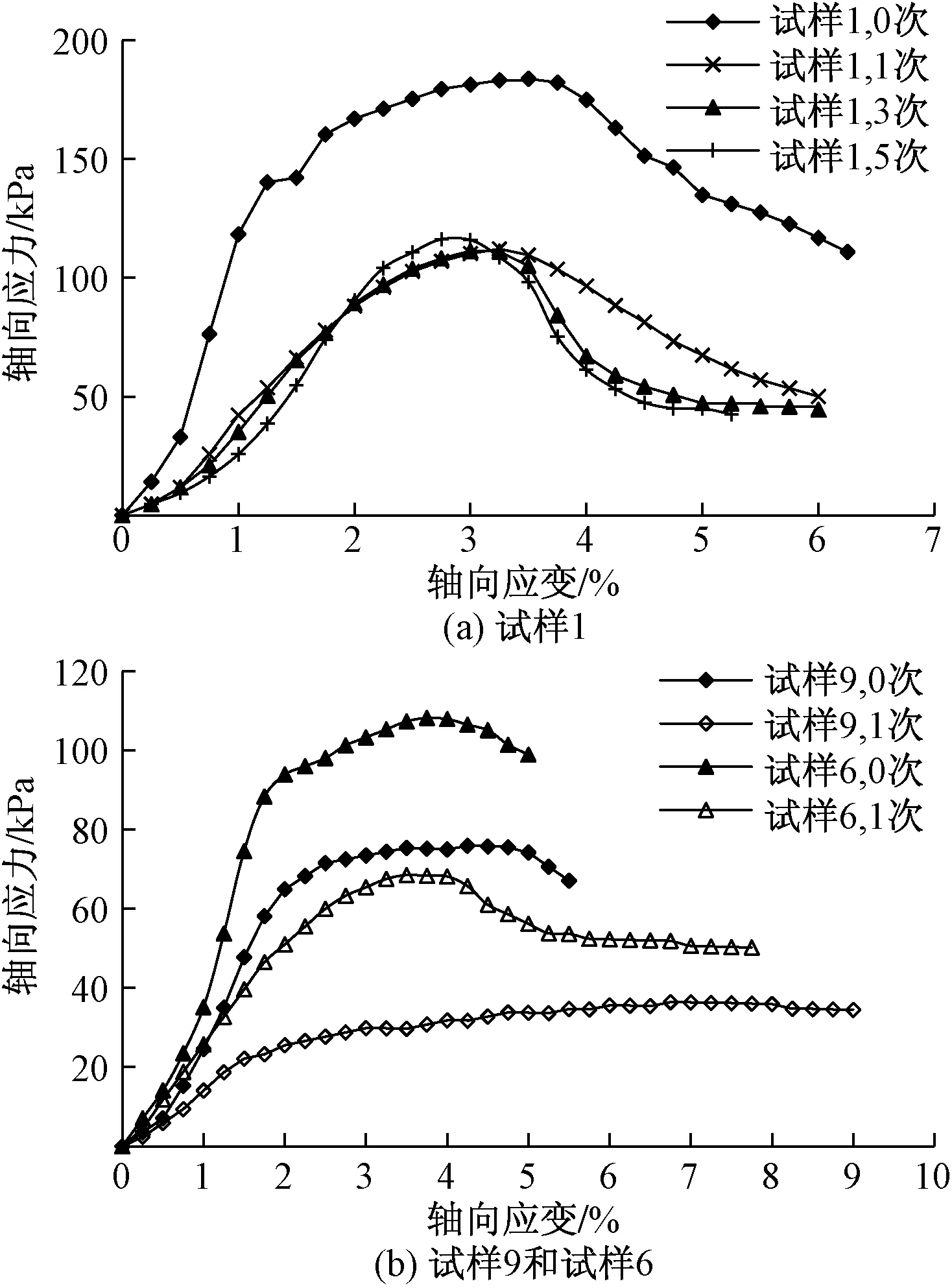

不同干湿循环次数时3种试样的应力-应变曲线如图4所示,养护28 d及干湿循环后试样破坏的照片如图5所示。可以看出,试样1的破坏应变均为3%~4%,应力-应变曲线的形态差别不大,在第1次干湿循环后试样端部的破损导致其强度降低,后续的干湿循环对强度的影响不大;试样6和试样9经过1次干湿循环后强度也降低,试样6应力-应变曲线的形态变化不大,试样9在1次干湿循环后由于试样表面大量裂隙的存在导致其应力-应变曲线表现出较强的塑性特征,应力随应变逐渐增大然后趋于稳定。养护28 d时3种试样的破坏主要出现在试样中部,而经过干湿循环后试样的破坏主要从破损的端部开始,或表现较强的塑性特征(试样9),或形成贯通的竖向破碎带(试样6和试样1)。另外,对比图3(b)和图5(b)可以看出,虽然在干湿循环后试样中沿径向出现一些的裂隙,但在进行无侧限抗压强度试验时,轴向力作用下径向裂隙有一定的闭合。宏观上看,干湿循环形成的端部破损是造成强度降低的主要原因。

图4 不同干湿循环次数下试样的应力-应变曲线

图5 养护28 d及干湿循环后试样的破坏照片

干湿循环数对试样质量和无侧限抗压强度的影响如图6所示。可以看出,由于干湿循环造成试样出现裂缝和破损,试样质量随干湿循环次数的增加而减小,但试样1质量减小的速度和程度远小于其他试样。第1次干湿循环对无侧限抗压强度的影响显著,经过1次干湿循环后试样强度均降低,试样9、试样6和试样1的强度分别约为无干湿循环试样强度的0.45、0.53和0.63。试样9在第3次浸泡时发生破碎无法进行后续强度测试;试样6和试样1在后续干湿循环作用下强度的变化不大。经过5次干湿循环后,试样无侧限抗压强度试样6从111.5 kPa减小至74.5 kPa,试样1从164.0 kPa减小至96.3 kPa。与试样9相比可以发现,增加碱渣和钢渣掺量有助于增强固化淤泥的干湿循环耐久性。

3 讨论

3.1 固化淤泥矿物成分分析

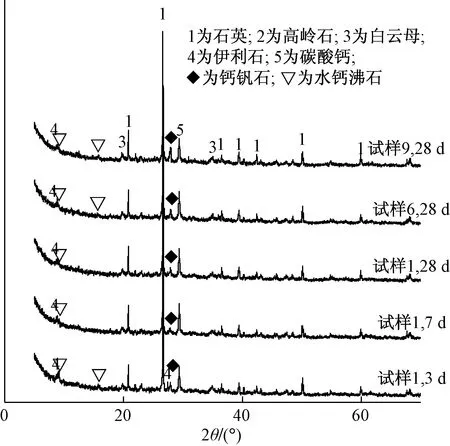

强度最低试样9、中等试样6和最高试样1试样的XRD(X-ray diffraction)图谱见图7所示。分析图7并与图2对比可以看出,固化淤泥中伊利石峰值减弱,且随着养护龄期的增加而逐渐降低,表明伊利石参与了水化反应。固化淤泥中生成的物质主要有水钙沸石(CaAl2Si2O8·4H2O)和钙钒石[Ca6Al2(SO4)3(OH)12·26H2O],前者主要由淤泥中活性SiO2和Al2O3与电石渣等提供的Ca(OH)2反应生成,后者主要由碱渣中提供的硫酸盐与淤泥中活性Al2O3及Ca(OH)2反应生成。随着养护龄期的增加,试样1中钙钒石峰值降低;养护龄期为28 d时试样1中钙钒石峰值也低于试样9和试样6。钙钒石是膨胀性水化产物,当淤泥固化剂中有水泥或矿渣等能够生成较多的水化硅酸钙等物质时,其较强的胶结力能够克服钙钒石产生的膨胀力,钙钒石在固化淤泥中起到填充和加筋作用,从而提高固化淤泥的强度和耐久性;当水化硅酸钙等物质较少时,颗粒之间的胶结力较小,钙钒石的存在将使固化淤泥结构疏松,对强度和耐久性不利[4,20]。与矿渣相比,钢渣活性较差,在电石渣和碱渣共同作用下生成的水化硅酸钙等物质有限,因此养护龄期较短及固化剂掺量较低时较多的钙钒石造成试样的强度和耐久性也较弱;养护28 d的试样1中钙钒石较少则强度较高、耐久性也较好。

图7 固化淤泥XRD图谱

3.2 钢渣与矿渣作用效果对比

He等[4]采用正交试验的研究碱渣、矿渣和电石渣固化疏浚淤泥的强度性质,发现矿渣的作用是显著的,且影响7 d和28 d强度因素的主次关系为矿渣>电石渣>碱渣。用钢渣代替矿渣进行试验,发现钢渣的作用不显著,而碱渣的作用强于钢渣和电石渣。这表明,利用碱渣和电石渣激发矿渣是有效的,而对钢渣的激发效果有限,碱渣、电石渣和钢渣对疏浚淤泥的固化效果远不及碱渣、电石渣和矿渣。钢渣在固化体系中的作用以物理作用为主,即吸水和骨架作用;矿渣在固化体系中的作用除了物理作用以外,更多的是化学作用,即发生水化反应。从固化淤泥的XRD测试对比来看,两种固化土中除都生成水钙沸石以外,矿渣体系中还生成水化氯铝酸钙(3CaO·Al2O3·CaCl2·10H2O),只存在少量的钙钒石[4];钢渣体系中则主要生成的是钙钒石。矿渣中含有15.3%的Al2O3,可与CaO或Ca(OH)2及碱渣提供的Cl-发生水化反应生成水化氯铝酸钙,起到胶结作用[4];而钢渣中Al2O3仅为3.82%,不足以生成水化氯铝酸钙。矿渣体系中起到胶结作用的水化产物较多而钙钒石较少,其强度自然较高。需要说明的是,由于水化硅酸钙等非定型水化产物在XRD图谱中较难反映,两种体系中这些非定型水化产物的差异没有体现出来。

与矿渣固化淤泥相比,钢渣固化淤泥的干湿循环耐久性也较差。以矿渣体系中碱渣、矿渣和电石渣分别为30%、10%和4%时为例,当干湿循环次数从0增加至5次时,固化淤泥试样的完整性好,无侧限抗压强度从154.1 kPa增大至216.1 kPa[4]。本文试验强度最高的试样1即碱渣、钢渣和电石渣分别为40%、20%和8%,当干湿循环次数从0增加到5次时,试样端部出现破损和松散现象,无侧限抗压强度从164.0 kPa减小至96.3 kPa。可以看出,两种固化淤泥在干湿循环之前的无侧限抗压强度相差不大,但水化产物、胶结力等差异造成前者强度随干湿循环次数的增加而增大,后者则随干湿循环次数的增加而减小。要提高钢渣固化淤泥的强度和干湿耐久性,还需从调整物质组成(如增加体系中的铝相)、改善激发方法等方面进行研究,后续研究还在进行当中。

相比于碱渣-矿渣-电石渣固化淤泥,碱渣-钢渣-电石渣固化淤泥的强度较低、干湿循环耐久性较差,虽不能应用于强度要求较高的填土工程(如公路底基层),但可用于强度要求较低的一般填土工程(如城市和港口建设中低洼地区的回填等)。例如,试样1~试样4和试样6等养护28 d时无侧限抗压强度均超过100 kPa,破坏应变约为3%,在干湿循环条件下试样1的无侧限抗压强度仍有96.3 kPa,这样的强度和变形是可以满足一般填土工程要求的。

4 结论

(1)正交试验发现,碱渣对固化淤泥强度影响的显著性随养护龄期的增加逐渐增强,钢渣和电石渣的影响不显著。本文试验条件下,当碱渣、钢渣和电石渣掺量分别为40%、20%和8%时28 d无侧限抗压强度最大,为164.0 kPa。

(2)干湿循环试验发现,当碱渣、钢渣和电石渣掺量分别为30%、10%和6%时第3次浸泡试样发生破碎;当掺量分别为40%、20%和8%时经过5次干湿循环试样在顶部出现局部破损;第1次干湿循环对无侧限抗压强度的影响最为显著,强度约为无干湿循环试样强度的1/2,在后续干湿循环后强度基本保持不变。增加碱渣和钢渣掺量有助于增强固化淤泥干湿循环耐久性。

(3)碱渣-钢渣-电石渣固化淤泥中的水化产物主要有水钙沸石和钙钒石,起到一定的填充和胶结作用。当其他水化产物量较少、胶结力较弱时,钙钒石的膨胀作用使得固化淤泥结构疏松,导致在固化剂掺量较少情况下强度和干湿循环耐久性较差,力学性质不如碱渣-矿渣-电石渣固化淤泥,但利用碱渣-钢渣-电石渣固化疏浚淤泥可满足强度要求较低的一般填土工程的需要。