高钛矿渣制备混凝土用矿物掺合料研究

2021-12-17吕淑珍卢忠远

王 帅 吕淑珍 赵 杰 李 军 卢忠远

(1. 西南科技大学环境友好能源材料国家重点实验室 四川绵阳 621010; 2. 西南科技大学材料科学与工程学院 四川绵阳 621010;3. 攀枝花钢城集团凉山瑞海实业有限公司 四川西昌 615000)

高钛矿渣是以钒钛磁铁矿为原料冶炼生铁时产生的熔融炉渣经冷却而得的TiO2质量分数高于15%的工业废渣,根据冷却方式不同,可分为水淬急冷高钛矿渣和自然冷却高钛矿渣两类。以四川地区为例,区域内高钛矿渣排放量近1 000万t/a,多数仍以堆存或简单低值利用为主,环保压力巨大[1]。从TiO2资源保护角度出发,行业从业者提出了多种高钛矿渣提钛工艺技术路线,高钛矿渣高温碳化-低温氯化提钛工艺已开展了示范应用,但该工艺存在工艺复杂、能耗高以及二次污染更为严重的问题[2-3]。当前,高钛矿渣资源化仍以制备各类建筑材料原料为主,如以水淬急冷高钛矿渣制备水泥混合材料或混凝土掺合料,或分别以水淬急冷高钛矿渣和自然冷却高钛矿渣为骨料制备墙体材料和普通混凝土[4-6]。一般来说,水淬高炉矿渣中玻璃体含量高且存在水泥熟料矿物,其所制备的矿渣微粉具备较高的水化活性,但高钛矿渣中TiO2含量高且赋存于物理化学稳定的钙钛矿、钛辉石等矿物中,导致高钛矿渣活性大幅降低[7]。已有以水淬高钛矿渣为原料制备混凝土用复合掺合料的研究,该掺合料表现出工作性优良、降低早期水化热和后期缓慢水化增强的特点。Li等[8]以自然冷却高钛矿渣为细集料和微粉制备了活性粉末混凝土,发现自然冷却高钛矿渣细集料及微粉具有微活性,能够改善活性粉末混凝土界面过渡区并提高其力学性能。上述研究表明,高钛矿渣(水淬急冷或自然冷却)有作为易流、降热、消减温峰等功能性矿物掺合料的潜力,这将大幅提升高钛矿渣在建筑材料工业的应用价值。目前的研究中多将水淬急冷高钛矿渣用于混凝土掺合料、自然冷却高钛矿渣用于混凝土集料,而对将自然冷却高钛矿渣用于掺合料的性能研究鲜见报道。本文分别以水淬急冷高钛矿渣和自然冷却高钛矿渣为原料,制备了混凝土用高钛矿渣微粉,研究了高钛矿渣微粉对水泥水化、水泥胶砂工作性和力学性能的影响,为高钛矿渣作为混凝土用功能矿物掺合料的应用提供参考。

1 实验

1.1 原材料

水泥:P·O 42.5R普通硅酸盐水泥,产自江油拉豪双马水泥有限公司(袋装外购),其化学成分见表1,物理性能如表2所示。砂:ISO标准砂,由厦门艾思欧标准砂有限公司生产。高钛矿渣:攀枝花钢城集团凉山瑞海实业有限公司提供的自然冷却高钛矿渣(质量系数1.18,代号Z)和水淬急冷高钛矿渣(质量系数1.07,代号S)。两种高钛矿渣形貌如图1所示,矿物组成见图2。由表1可知,两种高钛矿渣化学组成差异不大,除CaO和TiO2外,Al2O3,SiO2的总量接近。由图2可知,水淬急冷高钛矿渣的主要晶相为钙钛矿(CaTiO3)和尖晶橄榄石(Mg2SiO4),在2θ为30°左右邻近区间内有明显的馒头峰,表明其具有较高的玻璃体含量;自然冷却高钛矿渣结晶相含量较高,除了包含与水淬急冷高钛矿渣相同的钙钛矿和尖晶橄榄石两种主要物相外,还具有一定的石英(SiO2)、透辉石(Ca(Mg,Al)(Si,Al)2O6)和钙铁硅石(CaFeSi2O6)等。

图1 高钛矿渣Fig.1 High titanium slag

图2 高钛矿渣XRD图谱Fig.2 XRD patterns of high titanium slag

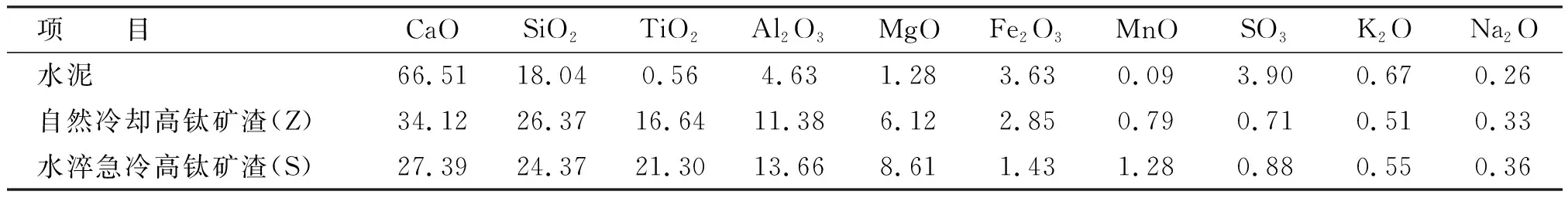

表1 原材料的化学成分(ω/%)Table 1 Chemical composition of raw materials(ω/%)

表2 水泥的物理性能Table 2 Physical properties of cement

1.2 试验方法

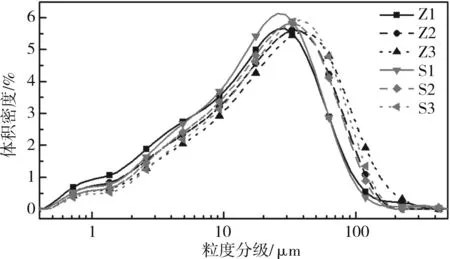

利用球磨机(SM500,无锡建仪仪器机械有限公司)将自然冷却高钛矿渣和水淬急冷高钛矿渣分别粉磨至3个细度等级(各细度等级的45 μm方孔筛筛余分别为:I级:<12%;II级:12%~25%;III级:25%~30%),其中I,II,III级自然冷却高钛矿渣微粉标记为Z1,Z2,Z3,水淬急冷高钛矿渣微粉记为S1,S2,S3,各微粉样品粒度分布如图3所示,各种细度指标列于表3。相同细度等级的两种微粉粒度分布相似,随粉磨时间延长,30 μm左右的颗粒明显增多,粒径分布区间逐渐变窄。而粉磨至相近细度时,自然冷却高钛矿渣所需粉磨时间小于水淬急冷高钛矿渣,表明其易磨性更佳。

图3 高钛矿渣粉的粒度分布Fig.3 Particle size distributions of high titanium slag powder

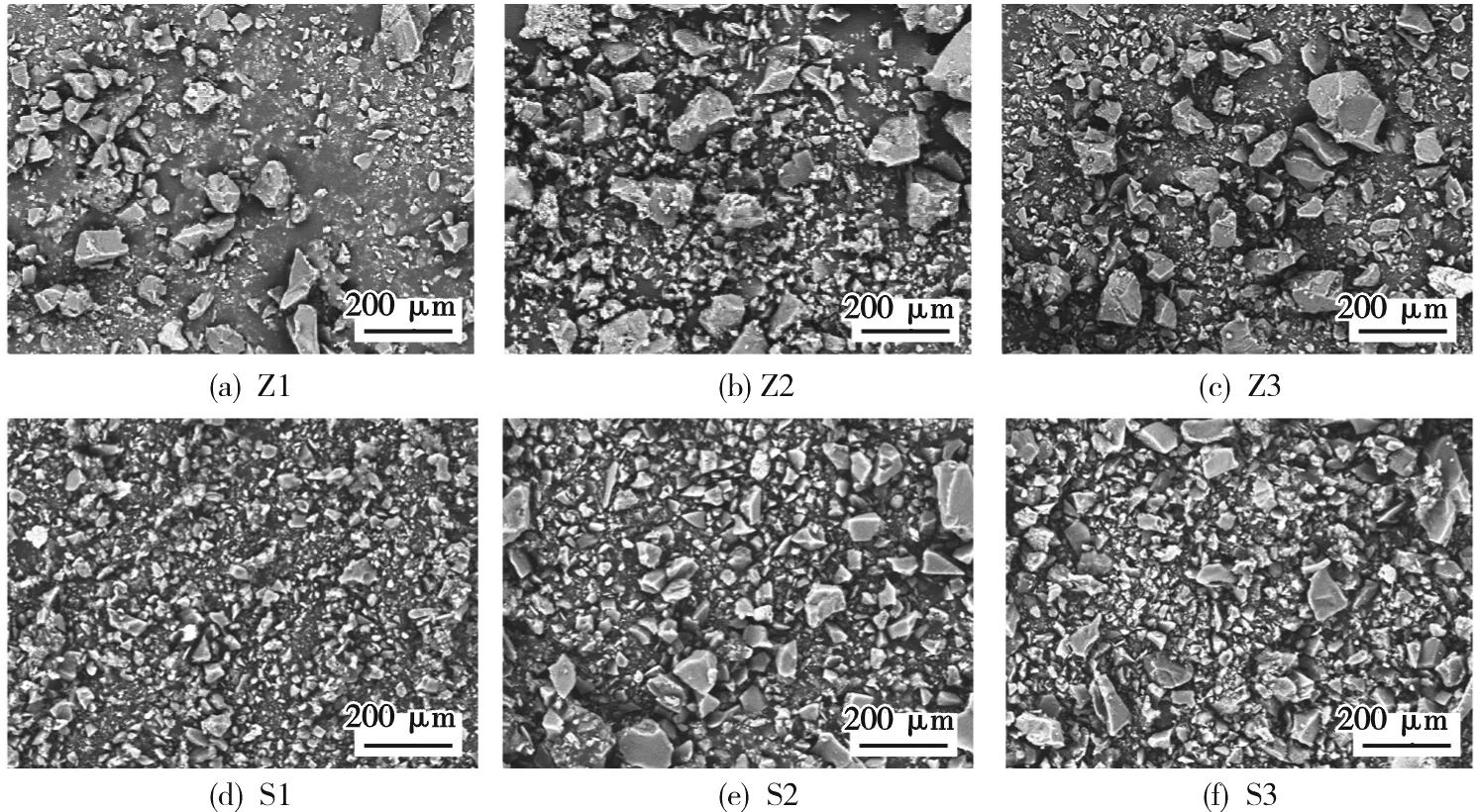

采用TM-1000扫描式电子显微镜(日立公司,日本)对粉磨后的高钛矿渣粉微观形貌进行测试,结果如图4所示,粉磨后的微粉颗粒表面均较为致密光滑,呈棱角分明的多面体状。

图4 磨细高钛矿渣粉的SEM照片Fig.4 SEM images of high titanium slag powder

分别以各细度等级的高钛矿渣微粉取代30%的水泥,按照GB/T 18046—2008《水泥胶砂强度检验方法(ISO法)》进行胶砂试件的制备、成型、养护及各龄期强度测试。按照GB/T 2419—2005《水泥胶砂流动度测定方法》对胶砂初始流动度进行测试。其中,水泥基准组记为JZ,各实验组编号记为Z1,Z2,Z3及S1,S2,S3。

采用等温量热仪(TAMAir,TA公司,美国)测试基准组及各实验组胶凝材料水化放热,测试浆体水灰比为0.5,试验温度设置为20 ℃。

采用水胶比为0.3成型相应水泥净浆试件,与胶砂试件相同条件下养护至相应龄期,破碎后置于无水乙醇中终止水化以供测试。采用X射线衍射(XRD)分析其各龄期水化产物的物相,所用仪器为D-max1400型X射线衍射仪(理学公司,日本)。

2 结果与分析

2.1 高钛矿渣微粉对水泥水化的影响

2.1.1 高钛矿渣粉对水化热的影响

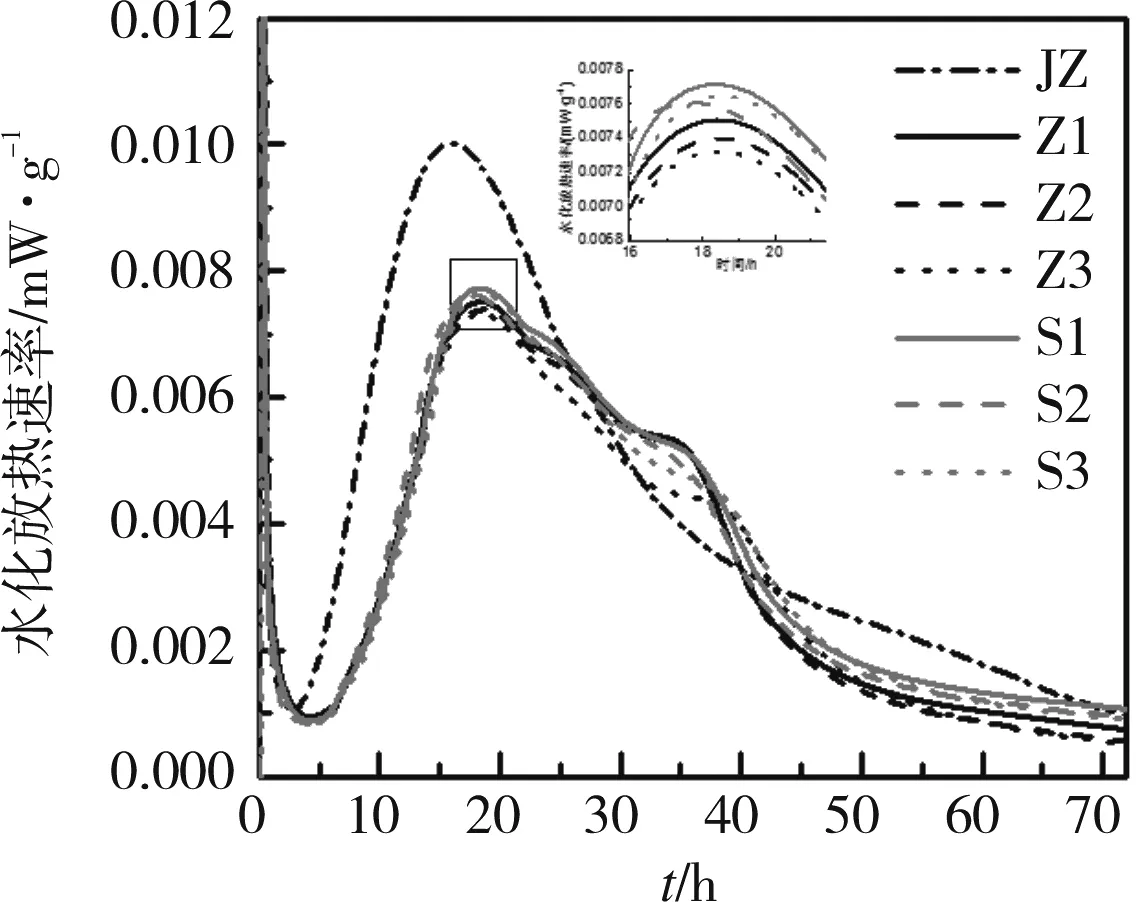

图5为水泥及掺加钛矿渣粉水泥的水化放热速率曲线。从图5可看出,由于高钛矿渣的早期活性偏低,掺加钛矿渣粉的水泥净浆第2放热峰的放热速率值要明显低于纯水泥,峰值出现时间相对延后,S1,S2,S3峰值全部略高于Z1,Z2,Z3但相差不大,这应是由于水淬急冷高钛矿渣中的玻璃体物相的活性略高于其他物相,而S1,S2,S3,Z1,Z2,Z3峰值均随钛矿渣粉细度的减小而减小。而在25~40 h间,掺加钛矿渣粉的实验组均出现了由高钛矿渣水化产生的放热峰,此阶段实验组的放热速率要高于纯水泥,掺加相同细度自然冷却高钛矿渣粉、水淬急冷高钛矿渣粉的实验组放热速率相近,此后,各实验组放热速率又逐渐低于纯水泥组。

图5 高钛矿渣粉对水化放热速率的影响Fig.5 Influence of high titanium slag on the heat evolution of binders

图6为水泥及掺加钛矿渣粉水泥的水化放热量曲线。由图6可见:在15 h后各实验组水化放热量均小于纯水泥,其差值随水化时间的延长而增大,而其放热量随高钛矿渣细度增大而提高;S1,S2,S3的放热量均高于Z1,Z2,Z3;Z1,Z2,Z3之间放热量的差别较S1,S2,S3间更加显著。说明水淬急冷高钛矿渣对胶凝材料水化的削弱效果更小,而高钛矿渣(尤其是自然冷却高钛矿渣)细度的提高有益于促进胶凝材料水化。

图6 高钛矿渣粉对水化放热量的影响Fig.6 Influence of high titanium slag on the heat cumulative hydration heat of binders

2.1.2 高钛矿渣粉对水化产物的影响

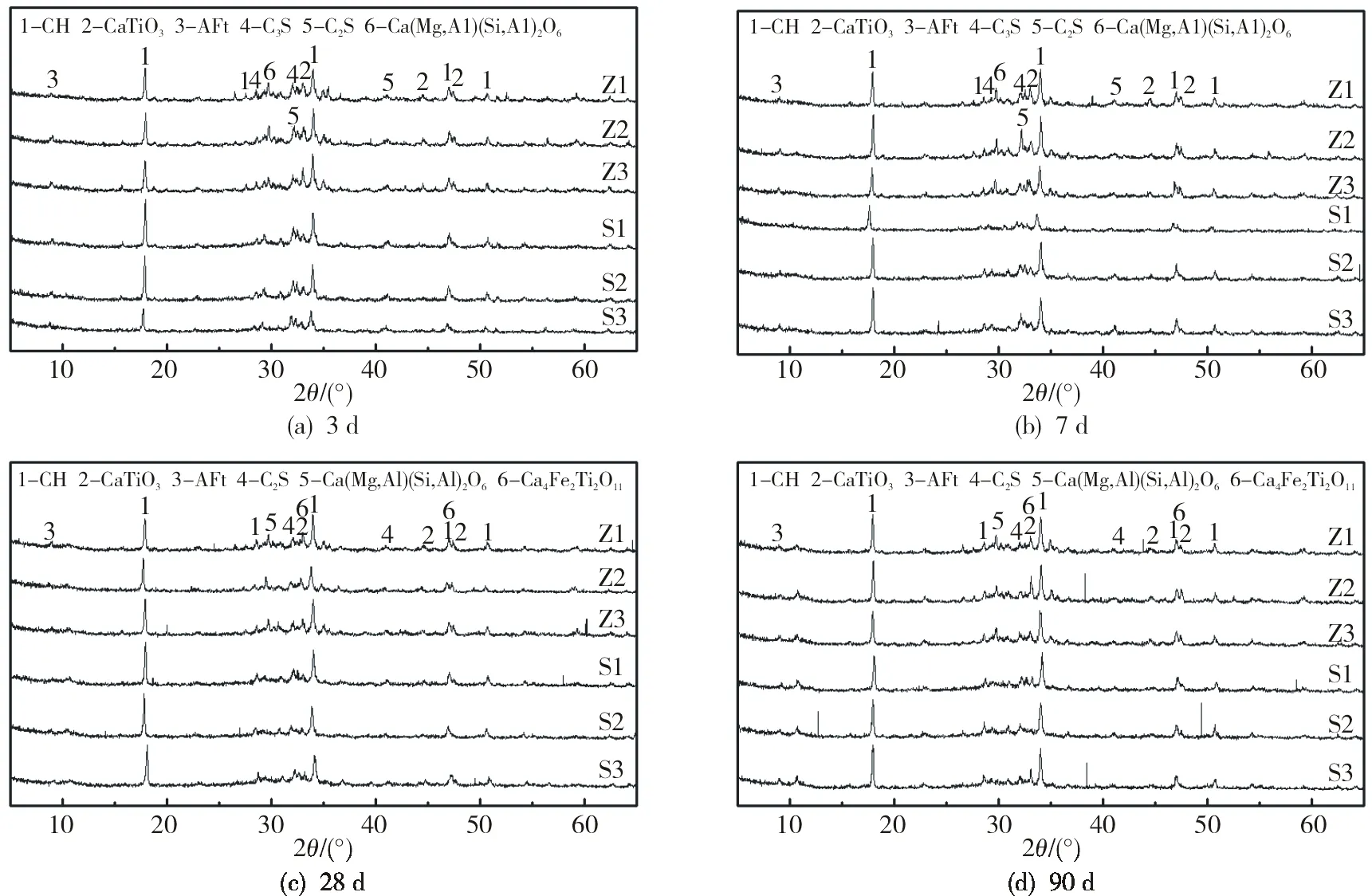

钛矿渣净浆试件各龄期XRD图谱见图7。由图7可见,在3 ,7 ,28 ,90 d的各龄期净浆试件中均有明显的未水化的钙钛矿存在,掺加自然冷却高钛矿渣的试件中还存在未反应的透辉石。钙钛矿是高钛自然冷却高钛矿渣和水淬急冷高钛矿渣的主要矿相,其结构稳定,较难进行水化反应。水淬急冷高钛矿渣虽然玻璃体含量较高,但由于矿渣中的CaO多在Ti4+作用下与其形成稳定的钙钛矿,导致玻璃体中的钙硅比较低,使得硅氧四面体聚合程度提高[9],从而降低了玻璃体的水化活性,致使水淬急冷高钛矿渣不能同普通粒化高炉矿渣一样发挥潜在的水硬活性,其对强度的贡献不明显。如上所述,钛矿渣中的主要成分钙钛矿、尖晶石以及自然冷却高钛矿渣中的透辉石、水淬急冷高钛矿渣中的玻璃体水化活性都较低甚至不参与水化,自然冷却高钛矿渣和水淬急冷高钛矿渣粉早期对胶砂强度的提升作用有限,更多的是通过细小矿渣粉降低内部溶液碱度及其晶核作用促进水泥水化产物的析出,利用其填充作用使体系密实,进而提高胶砂试件的强度[10]。

在图7(a)中可比较明显地看到Z1,Z2,Z3中除了水化产生的Ca(OH)2外还产生了对水泥基材料早强有益的钙矾石相,而S1,S2,S3组中钙矾石相峰强偏低、不明显,因此自然冷却高钛矿渣粉对水泥水化产物形成的促进效果可能更优。图7(b)显示,水化7 d时,仍未出现明显的钛矿渣水化产物,由于钛矿渣未发挥明显水化活性,导致各实验组试件抗压强度增长速度减缓,其活性指数都有不同程度的降低,除S3外各组活性指数相近。在水化后期,钛矿渣逐渐水化,在图7(c)和图7(d)中可见净浆试件中自28 d时开始观察到存在钛矿渣反应产生的Ca4Fe2Ti2O11,大部分C3S已经完成水化反应,而钛矿渣粉消耗CH进行了二次水化反应使活性指数增长[11],S1,S2,S3因水淬急冷高钛矿渣的玻璃体含量高于自然冷却高钛矿渣,活性指数增长更大。90 d 时未出现明显的新水化产物相。总之,高钛矿渣种类、细度的不同并未使各龄期的物相种类发生变化。

图7 净浆试件各龄期XRD图谱Fig.7 XRD patterns of pastes at different curing periods

2.2 高钛矿渣微粉对胶砂流动度的影响

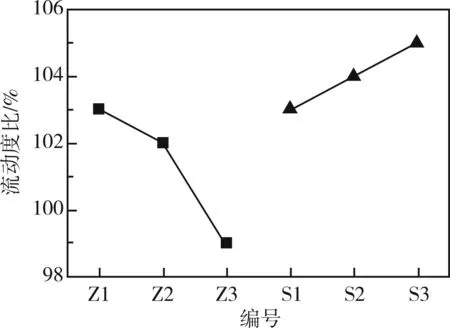

图8为各实验组的水泥胶砂流动度比。从图8可以看出,除Z3组外,各实验组的流动度均有小幅度提高。结合图4的形貌分析可知,水淬急冷高钛矿渣粉表面较致密光滑,其中极少颗粒表面上虽然有残存孔结构,但仍然很致密,且可以填充于水泥颗粒之间的空隙以置换出更多的自由水[12],使得其胶砂流动度有所提高,S1,S2和S3组流动度比分别提高了3%,4%和5% 。在S1,S2和S3组中,随着水淬急冷高钛矿渣粉的细度增大,体系的流动度逐渐减小,这是由于水淬急冷高钛矿渣粉细度增大的同时,颗粒总表面积增大,润湿其表面的需水量亦随之增加,导致颗粒之间的浆体减少,造成体系的流动度降低。而粉磨后的自然冷却高钛矿渣粉虽然表面同样较为光滑,但相较于水淬急冷高钛矿渣粉,其中的较大颗粒形状更为不规则,平整度更低,对水泥胶砂的流动度有一定的负面影响,掺加了自然冷却高钛矿渣粉的Z1,Z2组流动度比仅提高了3%和2%,而自然冷却高钛矿渣粉细度最小的Z3组流动度比反而下降了1%。这是由于体系中自然冷却高钛矿渣粉中的大颗粒形态效应的作用较小,而小颗粒滚珠效应的增强超过其表面积增大所带来的影响所致。从图4(a)- 图4 (c)也可以看出,随着粉磨时间的延长,细度增加,不规则形状的大颗粒逐渐转变为相对棱角较少、趋近于球形的小颗粒,减少了被钛矿渣颗粒间的搭接结构所封闭的自由水,进而提高了砂浆的流动度[13]。

图8 钛矿渣粉种类及细度对砂浆流动度比的影响Fig.8 Influence of the type and fineness of titanium slag powder on the fluidity ratio of mortar

2.3 高钛矿渣微粉活性

高钛矿渣各龄期的活性指数,即相应组胶砂试件与相同龄期对比组水泥胶砂试件的抗压强度比。胶砂试件各龄期抗折、抗压强度如表4所示。从表4可知,在同一细度等级下,掺加自然冷却高钛矿渣粉的试件抗折强度要高于掺加水淬急冷高钛矿渣粉的试件,在水化前期Z1,Z2,Z3与对比样JZ组抗折强度相差2 MPa左右, S1,S2,S3与JZ组相差3~4 MPa,在90 d时S1,S2,S3与JZ组的抗折强度差值达到最小,说明早期掺加自然冷却高钛矿渣粉的水泥基材料弹性变形低于水淬急冷高钛矿渣。而抗压强度方面,Z1除28 d各龄期抗压强度均要高于S1,S2,S3,实验组的抗压强度在3 d后与JZ组差别并未有稳定的缩小趋势。

表4 胶砂试件各龄期强度Table 4 Strength of mortar specimens at different curing periods

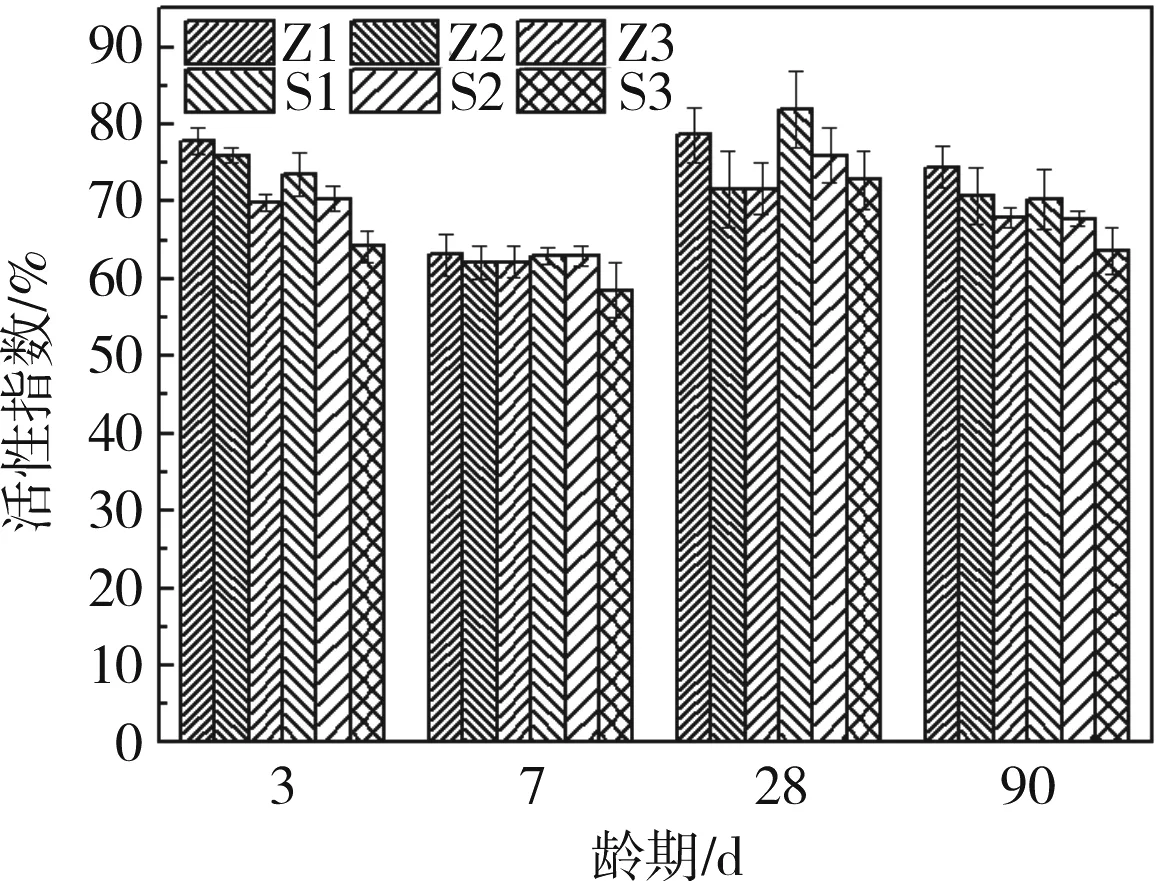

图9为不同细度的自然冷却高钛矿渣和水淬急冷高钛矿渣粉各龄期的活性。由图9可知,在 3 d 时Z1,Z2的活性指数都较高,分别为78.0%和75.9%,最低的Z3仍有70.1%,而掺加水淬急冷高钛矿渣粉的实验组中,活性最高的S1组活性指数为73.4%,最低的S3组只有64.3%,这与掺加自然冷却高钛矿渣粉的实验组力学性能普遍较高相吻合。这是由于自然冷却高钛矿渣粉表面比水淬急冷高钛矿渣表面的规整性更差,较多凹陷、棱角的存在使其与水化产物结合得更加紧密。各组的活性在7 d达到最低点,除S3外,各组活性指数均在62.0%~63.1%之间。后期活性有所提高,在28 d时达到最大值,S1达到82.1%,Z1达到78.6%,相同钛矿渣粉细度下掺加水淬急冷高钛矿渣的实验组活性均高于掺加自然冷却高钛矿渣的实验组。在90 d时, Z1,Z2,Z3活性指数相对较高,Z1达到74.5%,而S1为70.4%,自然冷却高钛矿渣在后期活性提高有利于稳定水泥基材料的后期强度,防止倒缩。90 d时各组活性指数均有不同程度的下降,这可能是钛矿渣粉二次水化反应在28 d后减弱导致的,但对各组胶砂试件抗折、抗压强度并无不良影响。

图9 钛矿渣粉各龄期活性指数Fig.9 Activity index of titanium slag powder at different curing periods

从图9可见,高钛矿渣活性指数基本呈现随其细度增大而提高的趋势。在掺加自然冷却高钛矿渣粉的实验组之中,细度最大的Z1组与Z2,Z3组的活性指数差值在水化后期(28 ,90 d)较水化前期(3,7 d)更大,尤其是在28 d,其与Z2,Z3差值为6.9%,在90 d时,其与Z2,Z3差值分别为3.8%,6.7%;在掺加水淬急冷高钛矿渣粉的实验组中也呈现相同趋势,S1组与S2,S3的28 d活性指数差值为6.0%,9.2%,90 d活性指数差值为2.6%,6.7%。钛矿渣粉细度的提高能够使其更好地填充于水泥及其他颗粒的空隙之间,改善颗粒级配,从而使胶砂结构更加密实;另一方面,钛矿渣粉的高细度有利于其与CH反应生成C-S-H凝胶来增强颗粒间的黏结,减少孔隙,提高砂浆的力学性能[14]。Z1,S1和S2的28 d活性指数均高于75%,说明将水淬急冷高钛矿渣、自然冷却高钛矿渣粉磨至适宜细度后均可作掺合料。

3 结论

(1)掺加高钛矿渣粉能够降低水泥水化热,降低效果随高钛矿渣粉细度增大而削弱。自然冷却高钛矿渣粉对水化热的降低值要大于水淬急冷高钛矿渣粉。

(2)高钛矿渣粉作掺合料可以提高水泥砂浆的流动度,其提升幅度随自然冷却高钛矿渣粉细度增大而增大,随水淬急冷高钛矿渣粉细度增大而减小。

(3)高钛矿渣粉细度的增大有利于其活性指数的提升,在水化后期活性随细度增大而提高。自然冷却高钛矿渣活性略高于水淬急冷高钛矿渣,且其粉磨到相同细度所需时间要小于水淬急冷高钛矿渣,有利于节约能源。自然冷却高钛矿渣粉同样可用于砂浆及混凝土掺合料。