陆地钻机钻杆自动储存和输送机构设计

2021-09-10刘荣辉党鹏刘家豪

刘荣辉 党鹏 刘家豪

关键词:自动化;钻杆库;PLC控制;模块化;液压系统

0引言

钻井过程中,需对钻杆进行往复存取,尤其在起钻及甩钻时,需多次对钻杆进行排放作业。早期在国外钻杆排放系统已长期研究及应用,技术较为成熟的有National Oil-well Varco(NOV)公司、Aker Kvaerner公司、Oimeld Innovator Limited(OIL)公司和TESC-O公司。其研制的钻杆自动排放系统主要用于海洋平台方面,陆地钻机运用相对较少。国内钻杆排放系统的研制无论是针对海洋钻机还是陆地钻机,研究相对较少。陆地钻机钻杆是通过地面管排架进行排放,缺点是全程需要人工拉、拽,占地面积较大,装运时钻杆需逐一搬运至运输车辆上。针对钻机钻杆自动排放,某公司在国家研发平台的支撑下,进行了钻具自动处理系统、远程电子司钻以及集成的技术研究工作。此外,部分企业将管排架设计成液压式,可以辅助工人排放钻杆,虽然从一定程度上降低了人工的工作强度,但是依然存在很多缺点。鉴于此,本文根据已经成熟的猫道设备的基本尺寸及其工作要求,设计了一种能大量存储钻杆、输送钻杆且便于装运的系统。

1技术分析

1.1总体方案

陆地钻机钻杆自动储存和输送机构与猫道配合使用,该机构的电液控制系统与猫道的对接,最终互相协调完成钻杆在钻台面与地面之间的排放。陆地钻机钻杆自动储存和输送机构包括无驱动钻杆库和液压驱动的输送机构。布置合理,结构紧促,有效提高空问利用率,钻杆库可进行整体装运,装运效率高。输送机构固定在猫道底座一侧,通过液压系统进行控制,可将钻杆从猫道输送至钻杆库或将钻杆从钻杆库输送至猫道。下钻时,输送机构用一侧翻板将钻杆从钻杆库钻杆出口翻出,滚人V型槽(两翻板同轴转动形成),然后提升一定高度,再下翻另一侧翻板,钻杆靠自重滚人猫道接钻工位,完成取钻工作。甩钻时,输送机构用一侧翻板与猫道一侧接钻工位对接,钻杆滚入输送机构V型槽,提升一定高度,下翻另一侧翻板,钻杆靠自重滚入钻杆库钻杆人口,完成甩钻杆的排放与储存工作。钻杆库作为钻杆的供给装置,装运时用吊车吊至拖车,装置无驱动力,靠钻杆自重及固定轨道自动完成钻杆排放与存储。下钻时,各钻杆之间相互作用推送至钻杆库底部钻杆出口位置,完成取钻;甩钻时,钻杆靠重力从钻杆库顶部入口沿各轨道依次滚入,完成钻杆排放及储存。电液控制方面,采用PLC控制系统,通过限位开关、触点开关,获取输送位置、数量脉冲等信息,可将电液控系统与原有猫道的电液控制系统进行集成,实现点控及一键操作,并具备自动计数以及记忆功能,采取有急停、报警等控制程序,并设留人工控制和手动急停等干预点位。

1.2主要技术特点

(1)输送机构采用PLC程序控制和液压驱动辅助猫道、钻杆库等设备完成钻杆排放。整个系统固定于猫道底座一侧,可拆卸装运或拆卸换位安装在猫道侧面一同装运。

(2)钻杆库采用自上而下的储存方式,利用钻杆自重作为驱动力,可极大降低动力源的使用要求,减少了控制难度,便于整体运输,后期维护方便。

(3)输送机构中用于翻出钻杆的行程板可根据钻杆规格切换伸出长度,更改翻转范围,满足60.3~127mm常规钻杆的取出需求。同时钻杆库中采用风车十字机构可满足不同规格钻杆的排放、存储。

(4)系统动作点位少,其PLC控制系统及液压系统可在不更改原有猫道电液控制系统的情况下完成对接与拓展。

1.3主要技术参数

(1)钻杆规格:常规钻杆60.3~127mm

(2)长度:9.6m

(3)最大净载重:27kN

(4)液压系统额定压力:21.5MPa

1.4主要结构

1.4.1总体结构布局

钻机自动化钻杆储存及其输送系统总结构及其布局图如图1所示。猫道底座、输送机构、钻杆库均放置于地面。输送机构固定于猫道底座侧面;钻杆库通过吊装坐落于输送机构侧面,与其他装置无任何连接。

1.4.2钻杆厍

钻杆库主要由钻杆库主体、风车十字、十字转轴、吊装管、钻杆出口挡板、钻杆人口档杆等组成。结构图如图2~4所示。钻杆库通过吊装坐落于辅助输送侧面。储存钻杆时,钻杆从入口6沿各层轨道依次滚入,且从最底层开始层层叠加,直至最顶层轨道储存满钻杆结束。轨道由底层开始到最上一层形成S形轨道储存区域,每层轨道末端均有一组风车十字机构。风车十字机构理论示意图如图5所示。风车十字机构的作用:(1)缓冲作用,削弱钻杆沿轨道滚动的冲击力;(2)分离上下层钻杆;(3)防止鉆杆出现卡顿,采用弧形结构可将上层轨道钻杆的挤压力转化为下层轨道钻杆的驱动力,避免下层钻杆出现因摩擦力不足而不能顺利向下滚动的状况。钻杆出口与入口分别设有挡板及挡杆,运输安全,可靠性高。钻杆库可储存直径范围60.3~127mm的常规钻杆,127mm常规钻杆,可储存88根。

1.4.3输送机构

输送机构主要由架体、行程滑车、z形滑车、固定支撑、三级起升液压缸等组成。结构示意图如图6所示。输送机构由2个对称布置功能相同的模块组成。通过吊机与拖车完成装运,采用固定支撑与猫道底座侧面销连接完成装置固定。行程液压缸伸缩控制z形滑车垂直方向的位置,不足的行程由行程滑车补充。加装行程滑车的目的是降低架体高度、满足运输要求。

行程滑车由行程滑车主体、纵向承载导轮以及横向承载导轮组成。纵横向导轮在输送机构架体的纵向轨道上移动,对z形滑车起到定位的作用,防止z形滑车摆动,降低液压缸寿命,其结构图如图7所示,与架体轨道安装示意图如图8所示,对Z形滑车的定位示意图如图9所示。

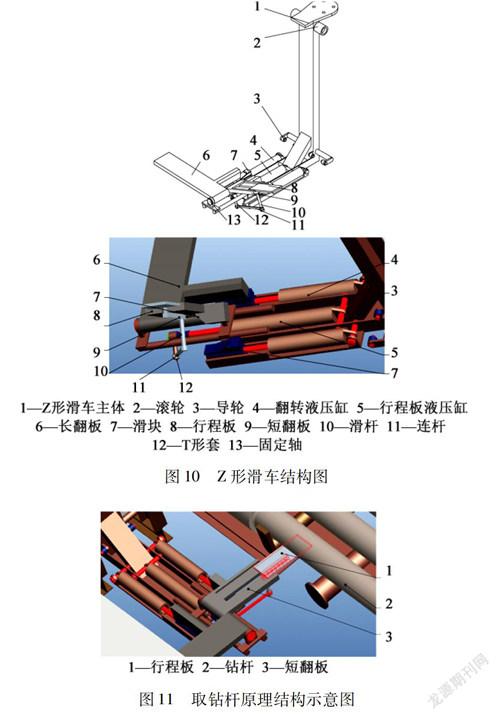

Z形滑车由主体、滚轮、导轮、翻转液压缸、行程板液压缸、长翻板、滑块、行程板、短翻板、滑杆、连杆、T形套和固定轴等组成,结构示意图如图10所示。翻转液压缸推动滑块挤压长翻板和短翻板绕固定轴旋转,改变V形槽的形成状态。当长翻板上翻转、短翻板下翻转时,钻杆从靠近钻杆库一侧滚出;当短翻板上翻转、长翻板下翻转时,钻杆从靠近猫道底座的一侧滚出。行程板液压缸与T形套铰接,其伸缩带动连杆推动滑杆,最终使行程板完成伸缩。通过更改滑杆在行程板上安装的位置,来改变行程板的伸出长度,满足取60.3~127mm不同规格的常规钻杆,取钻杆原理结构示意图如图11所示。导轮用于定位,定位示意图如图12所示。下钻时,钻杆沿长翻板滚入猫道底座;甩钻则反之。下钻时输送机构与猫道底座对接的示意图如图13所示。输送机构的液压控制原理图如图14所示。输送机构进油路与原有猫道主油路连接,回油路直接进入油箱。进油路和回油路末端均安装截止阀,装运断开液压系统时减少液压油外流浪费。回油路末端安装二位二通手动换向阀,用于系统维修及其故障急停。靠近液压缸进油路安装分流集流阀,避免液压缸动作不同步。采用三位四通电磁换向阀控制液压缸伸缩。采用双向液压锁,防止动作逆向,可使液压缸在行程内任意位置停止,保证安全。

2控制流程

陆地钻机钻杆自动储存和输送机构的控制流程图如图15所示。整个控制流程包括取钻杆(下钻时)、储存钻杆(甩钻、起钻时)2个部分,取钻杆时钻杆是从猫道底座至输送系统,再至钻杆库;储存钻杆时则反之。根据该流程图,可明显看出整个系统各个部件的动作状况,对于关键的动作步骤需进行条件判断,根据步骤判断是否进入下一步动作,若未达到目标位置则动作停止并进行报警。对于一些特殊位置,也设立报警信号用于状态提醒。系统有计数功能,作为判断系统储存容量情况。该流程有单步、循环及手动模式,适合采用PLC程序进行顺序控制,能够实现钻机自动化钻杆储存及其运输系统的自动化控制。

3结束语

(1)自动化程度高,研制难度低。整个系统的PLC控制系统和液压系统与原有的猫道系统进行集成,降低了对动力源的需求,减小了电液系统控制的难度。整个系统的控制点位较少,有效降低了集成难度。同时达到了减少人员配置、消除安全风险和提高作业效率的目的。

(2)模块化设计。钻杆库采用纯机械结构、重力驱动及立体存储方式。整体尺寸满足运输要求,装运时无需拆卸任何部件,效率高、节约成本。钻杆库与输送机构设备采用独立设计,输送机构与原有猫道整体运输,提高了运输效率、降低了运输成本。

陆地钻机钻杆自动储存和输送机构给钻杆排放及储存提供了很大的便利,有效降低了工人的劳动强度,自动化操作方式代替传统的人工操作,可实现远程操控,进一步提高了钻井的效率,减少了占地面积,对于降低成本及其提高钻井安全性有重要的意义。