转向架构架智能焊接群控系统构建

2021-09-10李亚南田仁勇吴向阳张志毅刘沅伟

李亚南 田仁勇 吴向阳 张志毅 刘沅伟

摘要:转向架构架是高速列车的重要部件,构架的焊接质量是决定转向架质量的关键因素,迫切需要通过信息化系统加强其焊接生产作业过程管控。介绍了基于物联网、大数据、云计算技术构建的转向架构架焊接生产过程管控平台——智能焊接群控系统,对焊机状态进行实时监控,实现焊接工艺参数在线控制、焊接过程数字化管理以及数据统计分析等,提高了焊接生产管理能力,为管理者对生产过程进行优化、资源调配、焊工考核提供重要的数据支持。

关键词:焊接管控;群控系统;转向架构架焊接;数字化管理

中图分类号:TG408 文献标志码:A 文章编号:1001-2003(2021)05-0001-06

DOI:10.7512/j.issn.1001-2303.2021.05.01

0 前言

列车高速化是我国铁路客运发展的战略方向。转向架是高速列车的关键部件之一,而转向架构架是转向架的重要承载部件,是转向架其他零部件的安装基础。转向架不仅承受机车上所有设备的质量,还要传递牵引力和承受走行过程中的各种冲击载荷。目前国内生产的客车、地铁、高铁用的转向架构架大部分都是焊接结构[1],因此,转向架构架的焊接质量是决定转向架质量的关键因素,直接影响列车运行的稳定性、安全性和舒适性。目前,焊接生产过程中自动焊接和手工焊接并存。手工焊接的质量主要依赖焊工的操作技能和执行工艺纪律的自觉性和责任心,焊接过程中涉及的焊接人员资质、焊接设备、焊接耗材、焊接工艺和焊缝质量评估采用人工管理方式已不能满足要求。为加强焊接工艺规范执行的监控,做到有据可查,保障焊接质量,迫切需要开发焊接生产作业过程数字化管控系统,管理人员可通过网络实时监测焊接过程的工艺参数和作业情况并进行过程管控,对记录的数据进行分析。

焊机制造行业全球知名的公司都根据自己的焊机产品研制有配套的焊机管理系统[2-3]。国内的焊机管理系统开发虽然起步较晚,近年来随着物联网技术的发展也有了长足进步[4-6]。通常焊机配套的焊接管理系统已实现了焊机联网、数据监测和储存功能。唐山松下产业机器有限公司的信息化焊接管理系统iWeld采用以太网、无线WiFi进行数据传输,将焊接电流、焊接电压、送丝速度、气体流量等信息通过TCP/IP协议传送至上位机,通过电脑监控软件实现对每台焊机工作状态的实时监测。iWeld5基于J2EE技术架构开发,交付软件全部在服务端,客户只需打开浏览器就可以登录使用,包含系统配置管理、设备管理、生产管理、工艺管理、生产数据分析和焊接数据分析等功能模块[7-8]。

由于转向架构架焊接生产使用了多个厂家的焊机,如果直接采用生产厂家提供的焊机管理系统,则用户需使用多套系统,形成新的数据孤岛,并且已有焊机系统未实现对焊接的人、机、料、法、测、环的全方位管理。因此,需要基于物联网、大数据、云计算技术,建立公司层级的转向架构架智能焊接群控系统,实现智能化的焊接工艺自动采集、焊接过程数据远程实时传输,焊接作业全过程的生产管理与质量管理。

1 系统总体架构

建立智能焊接群控系统的目标:与焊接设计和生产管理相结合,集成PLM、MES、QMS系统,根据产品要求从焊接人员、设备、耗材、工艺、质量检测、生产环境等不同维度对焊机设备和焊接过程进行统一管理,实时采集焊接电流、焊接电压、送丝速度、气体流量数据,记录超声波探伤(UT)和磁粉探傷(MT)检测数据,并对焊接过程中的数据(如焊接参数、人员信息、有效焊接时间、耗材、设备状态等信息)进行统计分析,为焊接工艺优化、焊接人员资源优化和焊接资源消耗提供数据支撑,以达到提升焊接质量和提高焊接效率的目的。在项目进行过程中,建立了一套适用于不同种类焊机信息采集数据传输的企业标准,实现不同种类焊机的群控管理,新购焊机快速接入群控管理系统。

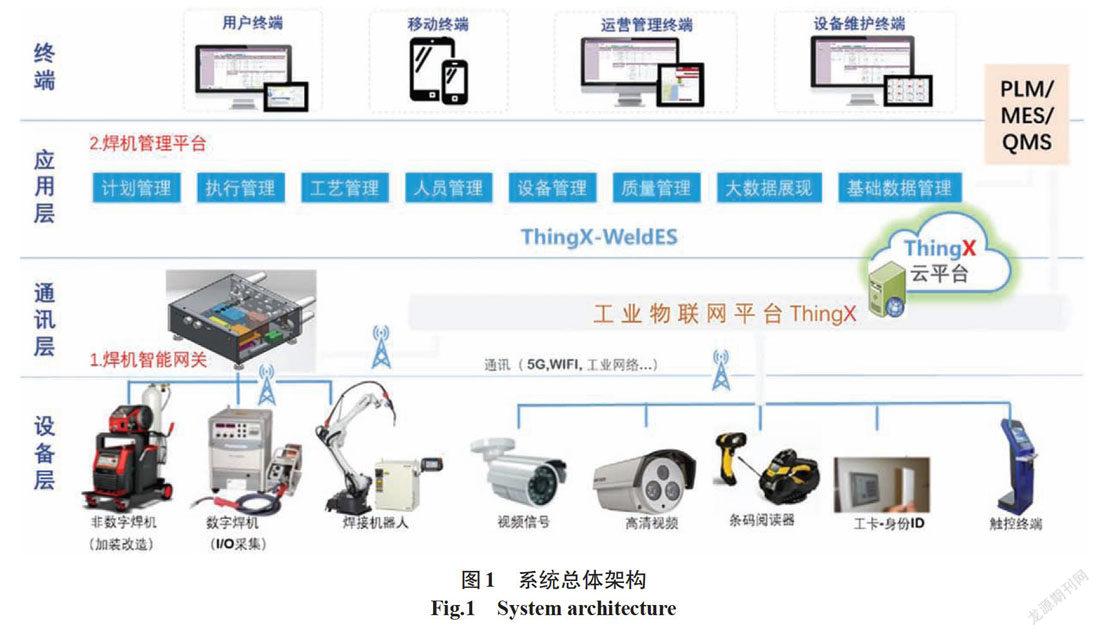

转向架构架智能焊接群控系统的总体架构如图 1 所示,采用物联网广泛使用的分层结构,自下而上分为设备层、通讯层和应用层。

设备层实现现场设备与通讯层的数据交互,主要包括:(1)监测焊接电源的运行状态,采集焊接过程中的关键工艺参数,如焊接电流、焊接电压、送丝速度、气体流量、环境温度、湿度等;(2)接收群控系统的控制信号,如焊接工艺预设;(3)采集焊接视频信息;(4)刷卡确认工人信息;(5)扫码或输入进行报工等。

通讯层支持多种网络通信接口,通过无线/有线的通信方式将数据上传至网络交换设备,再通过路由器将数据上传至云服务器。云服务器提供数据库的备份和整合等功能。

应用层主要完成数据的处理、存储和分析,包含计划管理、执行管理、工艺管理、设备管理、质量管理、大数据展现、基础数据管理。

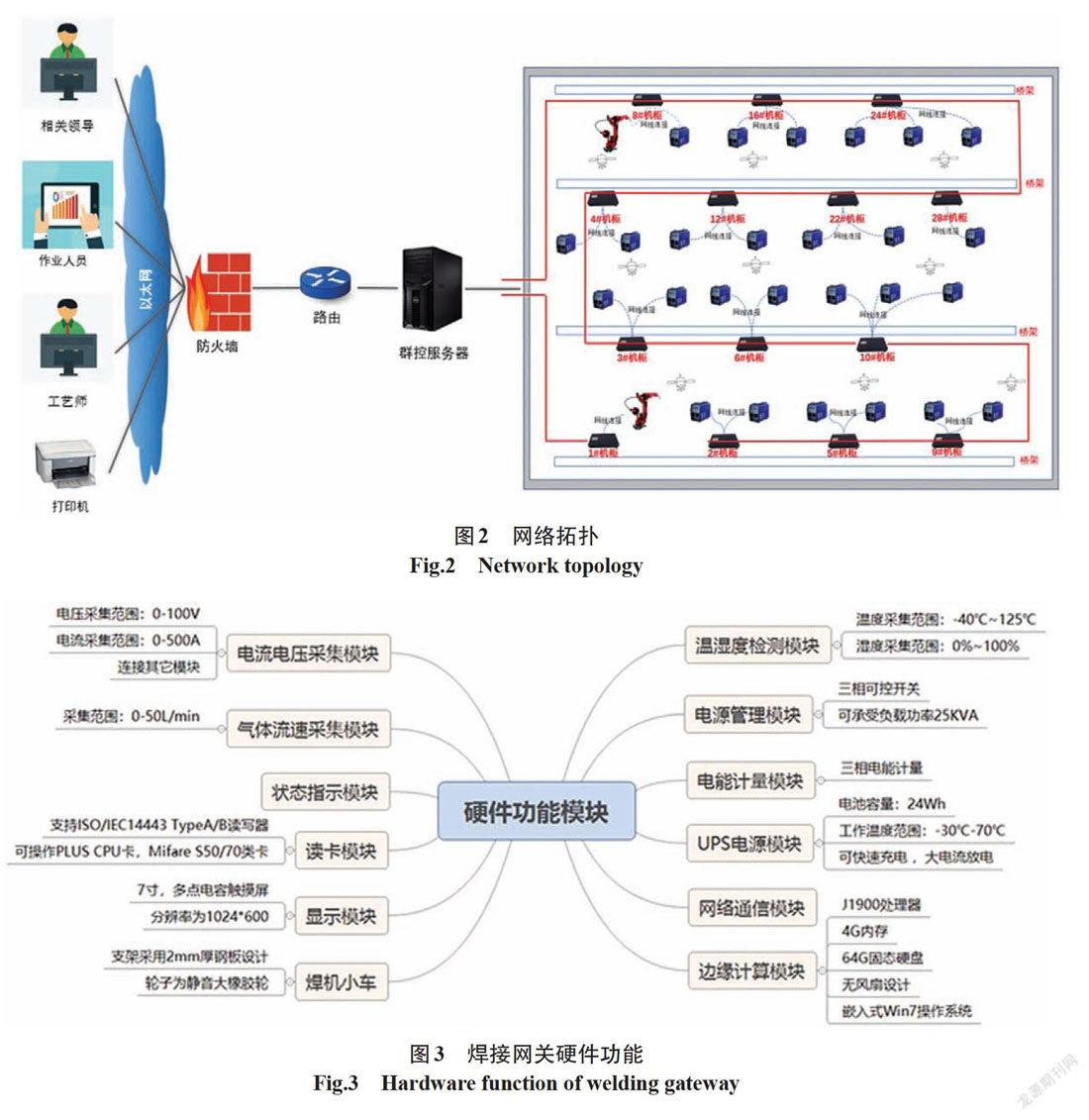

用户可通过接入企业内网中的任意PC机、移动终端,在浏览器中输入数据服务器的 IP 地址来访问焊接群控系统服务器,从而实现对焊接作业现场的远程监控、焊接全过程的生产管理和质量管理。智能焊接群控系统的网络拓扑结构如图2所示。

2 软硬件实现

智能焊接群控系统包含硬件和软件两部分。

2.1 焊接采集硬件

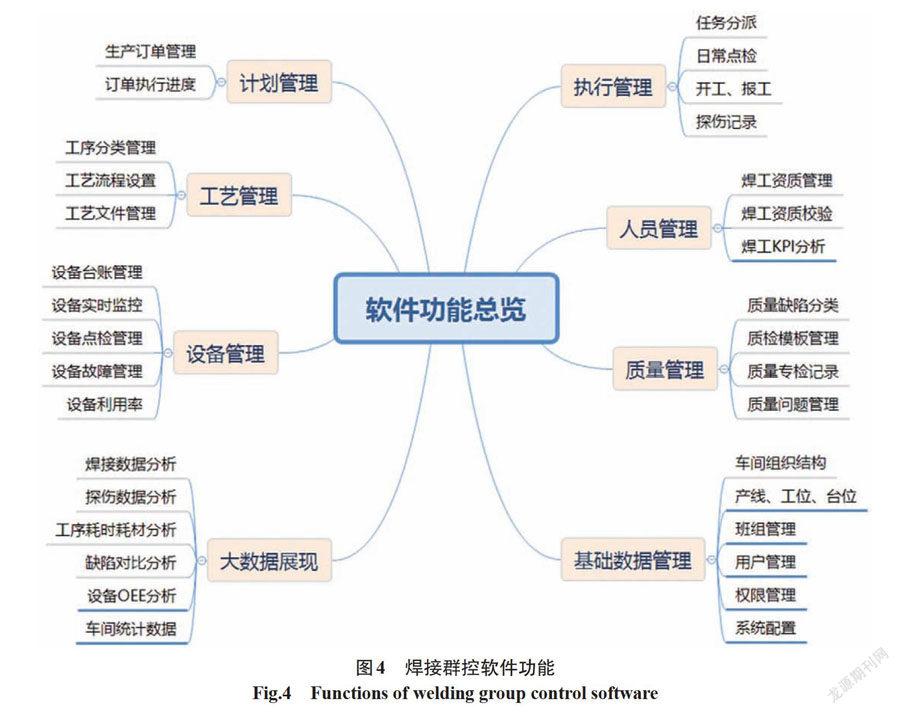

焊接采集硬件可实现对不同品牌、型号的焊接设备的快速连接和数据采集等。公司使用松下、福尼斯、燕旭翔龙、上海通用等多种品牌焊机。焊接网关硬件具备的功能如图3所示。

焊机设备类型主要分为手工焊机和焊接机器人两大类,其中手工焊机又分为数字焊机和非数字焊机两种类型。对于手工数字焊机,其主控板上具备I/O通讯接口,可使用数据采集板卡直接通过通信接口进行连接通讯;对于手工非数字焊机,加装联网通讯装置增加以太网通讯接口,通过加装霍尔传感器、转速传感器和气体流量传感器采集输出电流、输出电压以及送丝速度、气体流量等数据,使用编码器及采集板卡将所采集的数据进行数模转换后通过标准以太网进行通讯。

鉴于过程管理和人机互操作的需要,针对每个焊机台位加装读卡器、触控屏等装置。

焊机与服务器之间的数据传输可以使用有线传输或无线传输,考虑到车间作业环境影响焊机通讯,使用有线的方式进行数据传输。具体而言,基于通信TCP/IP协议,在焊机网口与交换机连接网线进行通讯,厂房中的网络连接到群控服务器,从而将焊接关键参数(焊接电压、焊接电流、送丝速度、气体流量等)、现场环境参数(环境温度、湿度等)、耗材消耗数据以及绑定的工件、操作者信息传送至服务器。

在焊接机器人工作区域安装摄像头,接入视频流数据到系统平台。通过路由器和摄像机的端口映射,在系统监控页面插件中,绑定设备对应的IP、端口号、用户名、密码获取摄像视频数据,实现机械手在焊接过程中的实时监控。

2.2 焊接管理软件

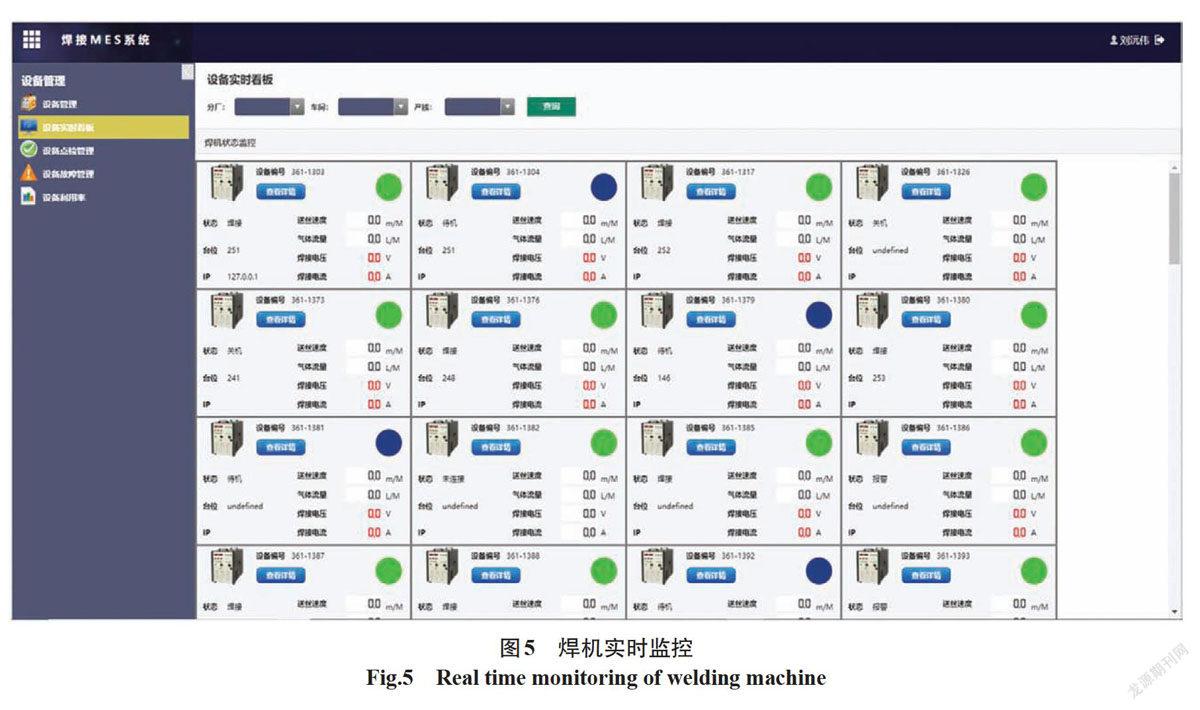

焊接管理软件可实现焊接运营管理(MES),包括计划管理、执行管理、工艺管理、人员管理、设备管理、质量管理、大数据展现、基础数据管理几部分。

焊接群控系统软件覆盖焊接计划、任务分派、执行报工、质检、过程监控、数据分析、风险预警、焊接工艺优化、焊机设备管理和维护等,实现人、机、料、法、测的全流程监控,主要功能如图 4 所示,针对焊接操作的复杂性,提供3D焊缝的精细展示和焊接操作顺序的指引与导航。管理人员可以通过电脑实时观测每台焊机的工作状况,设定焊接电压、电流及气流量的上下限值,系统在超限时报警;同时能对焊接质量进行评估与追踪;可根据相关数据报表做管理决策。

计划管理:支持获取MES订单,安排订单生产计划,查看订单执行进度。

执行管理:支持任务分派,日常点检、开工、报工,探伤检测记录和报告,实现焊接任务、焊机和焊工的闭环控制和管理。

工藝管理:设置工艺流程,定义每个车型所包含的所有工艺种类,保证后期作业单据正常流转。支持获取PLM工艺文件,可以按工序、工艺类型选择查看。

人员管理:对焊工资质进行管理,开工刷卡时进行身份认证、比对资质,工人KPI分析。

设备管理:建立和管理焊机设备台账,实时展示设备状态和采集数据(见图5),记录和查询设备点检记录、设备故障信息记录,查看设备利用率。

质量管理:质量缺陷分类管理,定义质量模板管理,记录质量专检信息,对质量问题进行追踪管理。

大数据展现:焊接数据分析,探伤数据分析,工序耗时分析,耗材统计,缺陷数量对比分析,设备OEE分析,以及车间大屏展示主要的统计数据。

基础数据管理:支持车间组织结构和产线、工位、台位的建立,增加和维护班组、用户信息,对用户权限进行控制,对系统进行配置。

3 焊机接入标准

随着企业的业务升级,为适应扩大生产规模的业务需求,会不断批量引入新的焊机。为了实现不同品牌、型号的焊接设备的快速接入,有必要建立一套适用于不同种类焊机信息采集数据传输至同一数字化焊机管理系统的企业级标准,以实现不同种类焊机的群控管理。

(1)采集数据的标准。

根据现有业务情况及可能出现的业务拓展情况,整理并确定新接入焊机需传输的数据。采集数据分为:公司信息——焊机生产厂信息;设备信息——焊机设备编号、焊机名称及出厂编号、设备状态;开关机时间——开机时间、关机时间;焊机参数——焊接电流、焊接电压、送丝速度、气体流量等;报警信息——报警代码及说明;材料信息——丝径、气体消耗量、送丝量;累计信息——焊接次数、全部焊接时间等。

(2)传输方式的标准。

鉴于平台已实现多种品牌焊机数据的采集,为保证现平台的稳定性,采用中间表方式进行数据传输。创建焊机基本信息数据库表、焊机采集数据实时数据表以及其他信息数据库表。新接入的焊机可将采集到的焊接信息按照传输规范存储至对应数据表中。

4 系统应用效果

目前智能焊接群控系统已应用于3条产线,覆盖横梁、侧梁、构架所有工序,车间实现千兆级网络覆盖,80台手工焊机完成智能化改造,能实时采集焊接过程中的数据并传输到软件平台,记录和分析焊机的工作状态及过程参数;操作工PDA设备点检、开工、报工,及时反映生产进程,反馈生产过程信息,取得了较好的效果。主要的应用效果体现在以下几个方面:

(1)作业流程可视化。

从PLM获取横梁、侧梁、构架生产工艺路线和工艺文件,指导和控制生产工艺。执行过程中,根据作业流程派工,分配焊接、探伤、划线、退火、质检等任务。

(2)焊接管理规范化。

在生产过程中对横梁、侧梁、构架各工序的执行过程进行监控管制,绑定PDA扫码控制、作业台位监控、作业权限校验、作业顺序控制及作业质量等级等流程定制监管。

操作工可通过PDA查询工序作业内容,在开工前使用PDA扫码开工,系统对操作工的资质进行检查。任务完成后使用PDA扫码完工,系统自动记录操作工的工作时间。

(3)工序质量分析。

由于焊缝质量缺陷的隐蔽性和焊接工件的不可损坏性,必须通过无损检测的方式对焊缝进行检查。通过分析超声波探伤(UT)和磁粉探伤(MT)工序的检测结果,计算一次探伤合格率,获得UT、MT探伤缺陷数量分析结果。

焊接工艺的特点使构架产生复杂的残余应力和变形,对转向架的断裂特性、疲劳强度和形状尺寸精度和稳定性等产生不利影响。通过划线对影响构架制造焊接质量的关键工序进行跟踪测试,得到焊接变形的相关数据。统计划线尺寸,通过大数据对比,掌握构架各部件变形情况,优化相关工艺内容。

(4)数据统计分析。

对焊接车间生产和设备运行数据进行分析,为管理层提供直观的运营指标和管理瓶颈展示,支撑快速、精准的管理决策。

通过同工序耗时对比分析、不同工序平均耗时对比分析,为优化工序额定作业时间以及工位、人员数量配置提供参考。

通过统计转向架生产过程中的耗材消耗情况,直观地展示每个构架的耗材使用情况,可有效指导生产现场对于耗材的使用,避免不必要的浪费。

通过监控设备的实时电流和电压进行焊机稳定性分析,反映各类焊接过程中的电弧稳定程度,提高焊接的质量。

根据历史数据获取各个工序的焊接电流、电压的平均超差率,并对比各个焊工作业工序的焊接数据超差率,得出焊工焊接质量偏离率,实现焊工工作水平分析。

参考文献:

王彦涛,张泽,毛永文,等. 转向架构架典型焊缝的焊接工艺优化[J]. 轨道交通装备与技术,2019(6):47-50.

蔡奇. 基于MES的焊机管理系统的设计[D]. 北京:北京理工大学,2016.

谢东新. 焊接企业信息化管理系统的设计[D]. 河南:郑州大学,2016.

陈鹏展,陈益平,胡德安,等. 基于Web的焊接过程远程监控系统构建[J]. 中国机械工程,2007(8):941-944.

司晓夏,鞠鲁粤,刘民才,等.基于LabVIEW和PLC的TIG堵孔焊机的联合控制系统[J].现代制造工程,2013(1):116-120.

徐德进. 基于云智能焊接管控的大数据分析系统设计[J]. 电焊机,2018,48(10):21-25.

李江,刘金龙,柳振国. 智能焊接管理系统 iWeld5[J]. 金属加工(热加工),2016(12):24-26.

唐山松下产业机器有限公司. iWeld智能焊接管理系统用户手册(版本号:5.0.0),2016.