304不锈钢TIG焊接工艺及数值模拟

2021-09-10赵先锐左敦稳张强勇刘桂香杜训柏

赵先锐 左敦稳 张强勇 刘桂香 杜训柏

摘要:采用TIG焊对304不锈钢进行平板焊接试验,并从微观组织、力学性能方面对试验结果进行分析,选出最佳工艺参数为:焊接电流310 A、焊接速度13 mm/s。通过金相组织表征、X射线荧光衍射和电子背散射衍射等分析方法得出焊接接头的焊缝组织奥氏体和铁素体组成。采用大型通用有限元模拟软件Abaqus,选用双椭球热源模型对TIG焊接过程进行模拟。将模拟获得的焊缝截面形貌与试验获得的焊缝截面形貌进行对比,并根据对比结果优化模拟模型,为实现工艺参数优化提供参考。

关键词:304不锈钢;TIG焊接;温度场;数值模拟

中图分类号:TG457.11 文献标志码:A 文章编号:1001-2003(2021)05-0049-07

DOI:10.7512/j.issn.1001-2303.2021.05.09

0 前言

304奥氏体不锈钢因具有优良的高温力学性能和高温抗氧化性能,焊接性能良好,广泛应用于工业领域[1]。在工业生产中经常采用钨极氩弧焊(TIG)焊接不锈钢,自动钨极氩弧焊具有高效、优质、成形美观等优点,适用于薄板自熔焊接[2]。

针对304不锈钢TIG焊接,国内外研究者做了大量的研究工作。王丽[3]在进行304不锈钢焊接时对比了涂敷和未涂敷活性焊剂,结果表明在涂敷活性焊剂时候焊缝熔宽显著增加,熔深有所减少。郭富永[4]结合304不锈钢焊接特点进行了手工钨极氩弧焊的评定性试验,结果表明在合适的工艺参数下,焊接接头宏观检查未发现焊接缺陷、力学性能满足要求、耐晶间腐蚀能力强、铁素体含量稳定,评定结果合格,可用于实际生产。高翔宇[5]针对工艺参数对TIG焊接温度场的影响规律进行了有限元模拟研究,结果表明焊接电流对焊接热循环的峰值温度影响显著。方逸尘[6]研究了焊接速度对304奥氏体不锈钢薄板焊接接头组织性能的影响,结果表明焊接接头组织均由奥氏体和铁素体组成,焊接速度增大的同时,焊缝区铁素体含量增大。

文中采用Abaqus数值模拟软件,选用双椭球热源模型,分析了304奥氏体不锈钢焊接中温度场分布情况[7],并将实际试验结果与模拟结果进行对比分析,反复修正热源模型参数,保证实际与模拟的焊缝形貌的匹配度良好,为进一步研究奥氏体不锈钢焊接性能积累基础科学数据。

1 试验材料及焊接方法

304不锈钢试验板材规格为:100 mm×100 mm

×3 mm (长×宽×厚)。焊接接头形式为平板对接,焊接前不开破口。焊前通过直读光谱仪测定304不锈钢母材的元素含量,结果如表1所示。其中Cr、Ni含量比符合18-8型304奥氏体不锈钢的要求。

试验选用奥太热丝TIG焊机,型号WSM-400R,其主要性能参数如表2所示。焊接试验选取不填丝的方法,即TIG自熔焊接。

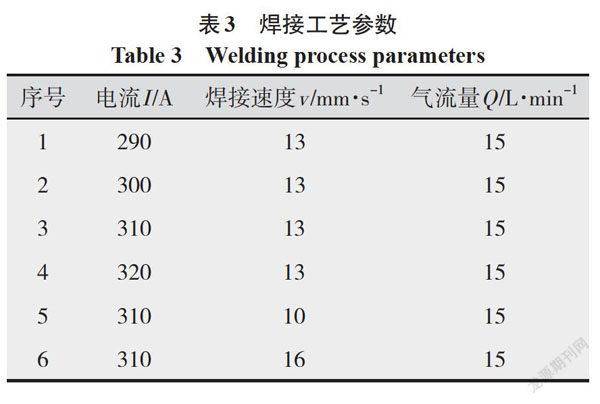

针对焊接电流和焊接速度采用控制变量的方法进行试验,工艺参数变化规律如表3所示。焊接电流分别为290 A、300 A、310 A、320 A。在实际试验中,当焊接速度低于10 mm/s时,热源停留时间长,试板极易焊穿;焊接速度大于16 mm/s时,由于热输入不足,焊接板材易出现未焊透现象。因此结合华威自动小车档位设置规范,本次试验焊接速度为10 mm/s、13 mm/s、16 mm/s。TIG焊接焊件与钨电极尖端的距离设定为4 mm,正面保护气体为氩气纯度99.99%,气体流量15 L/min。

2 焊接接头微观组织及力学性能分析

2.1 焊接接头微观组织分析

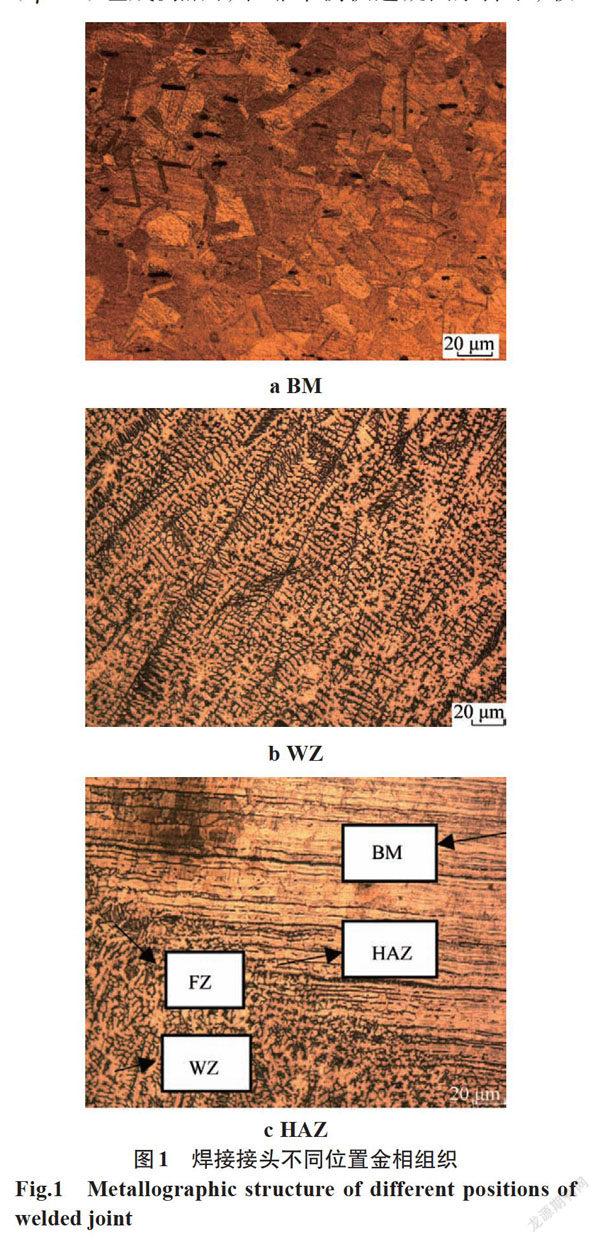

轧制奥氏体不锈钢微观组织如图1a所示,可以明显看出沿着轧制方向排列着少量高温残留铁素体(δ铁素体),δ铁素体是由于凝固和热-机械加工时铁素体主要生成元素(铬)发生偏聚而产生的,呈条状,其体积分数较低(一般少于2%~3%)。

根据Fe-Cr-Ni系w(Fe)=70%的伪二元相图可知,奥氏体不锈钢焊接完成后焊缝的室温微观组织取决于凝固行为和随后的固态相变,熔池金属凝固析出的初始相是奥氏体或铁素体,合金成分18Cr-12Ni是这两种凝固初始析出相的分界线。同时结合本试验材料的Cr/Ni含量的比值20/8,高于18/12,可见奥氏体不锈钢凝固初始相为铁素体,凝固终了前由包共晶反应生成奥氏体,即凝固模式为FA。由于Fe-Cr-Ni三元素中w(Fe)=70%的伪二元相图中奥氏体和铁素体的固溶线都有一个向右的弯曲度,因此在最终冷却至室温时,将呈现出奥氏体和铁素体的混合组织,焊缝中心主要有等轴的奥氏体基体和部分树枝状的δ铁素体组成(見图1b)。在平衡凝固条件下,304不锈钢的组织主要由奥氏体(γ-Fe)组成。然而,在非平衡快速凝固条件下,较高的冷却速度会导致δ铁素体→γ奥氏体转变不完全,一些亚稳态δ-Fe不可避免地会保留下来[8-9]。因此,本研究对于焊接过程中温度场分布规律的后续研究极具价值。

在熔合线附近存在细小的柱状树枝晶区域(见图1c),且柱状晶沿着垂直于熔合线的方向生长,这是因为焊缝熔合线附近材料由于母材的冷却作用,温度梯度较大,此时依附于熔合区母材表面形成的晶核会优先沿着最大温度梯度方向生长,形成柱状晶。相比于母材,热影响区的晶粒并未出现明显的晶粒粗化现象,这是因为焊接速度快,且只在焊缝局部区域加热,母材受到的热作用较小,因此热影响区的晶粒并未发生明显的长大。

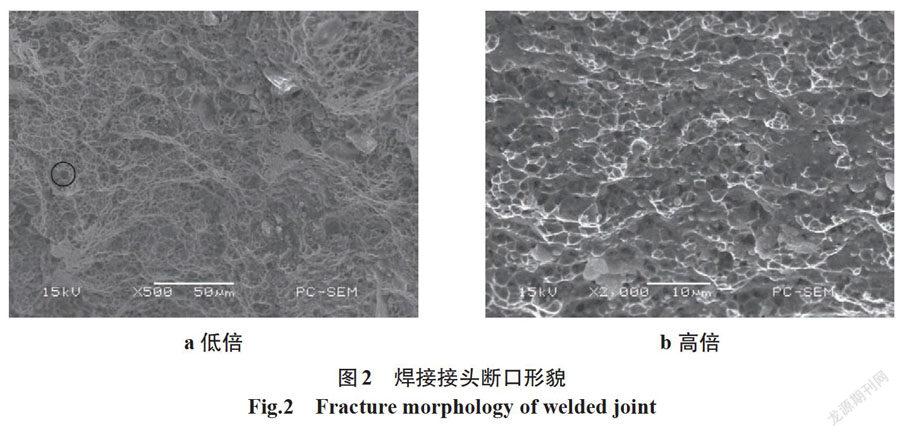

焊接接头低倍、高倍断口形貌如图2所示。从低倍断口形貌可以观察到焊接接头表面滑移和颈缩区,这是“ 杯锥型 ”断裂的典型特征,如图2a黑色圈所示。通过高倍断口形貌对不同微区进行详细研究,以进一步确定断裂的性质,焊接粗韧窝周围有尺寸较小的韧窝,如图2b所示,此断裂类型为韧性断裂。

2.2 焊接接头物相分析

2.2.1 焊缝区域XRD分析

由于铁素体向奥氏体转变是一个扩散控制过程,而焊接过程中的快速冷却不能提供足够的时间来完成相变。因此,不完全转变导致骨架δ-Fe树枝晶在奥氏体基体中保留。

在本次X射线荧光衍射试验中,扫描角度范围30°~105°,扫描速度3 °/min。TIG焊焊接接头的XRD分析结果如图3所示,发现了δ-Fe相和γ-Fe相。TIG焊焊接接头的γ(200)衍射峰波峰强度最高。

2.2.2 焊接接头EDS分析

对TIG焊接接头焊缝组织中析出相进行EDS成分测试,以推断焊缝物相组成。焊缝中心处EDS点成分测试部位如图4所示,可以看出,在TIG焊接接头的焊缝中心,随着高温δ铁素体→γ奥氏体转变的进行,残余铁素体中的Cr等铁素体形成元素不断富集,Ni等奥氏体形成元素不断贫化,随着焊缝金属的冷却,当处于铁素体扩散受到限制的较低温度时,相变受到遏制,转变过程逐渐稳定,最终呈现蠕虫状(骨架状)铁素体,此凝固模式为标准的FA模式。

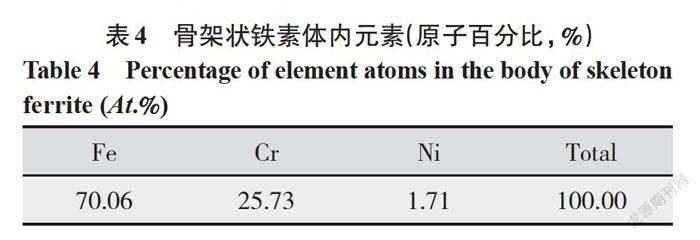

焊缝中心处析出相EDS测试点主要元素含量如表4所示。由SEM图片和EDS测试结果可以看出,304不锈钢TIG奥氏体基体中析出相为高Cr、低Ni的Fe-Cr金属间化合物,称为σ相,σ相性硬而脆,其硬度可达68 HRC。σ相的析出导致焊缝的冲击韧度急剧下降,该现象称为“ σ相脆化 ”。通常认为,σ相是由铁素体演变而来,当钢中铁素体的体积分数超过5%时,很快就会形成σ相。因此,为了防止高温下工作的不锈钢出现σ相,必须控制铁素体含量。为了消除已经生成的σ相,恢复焊接接头韧度,可以将焊接接头加热到1 000~1 050 ℃后快速冷却。

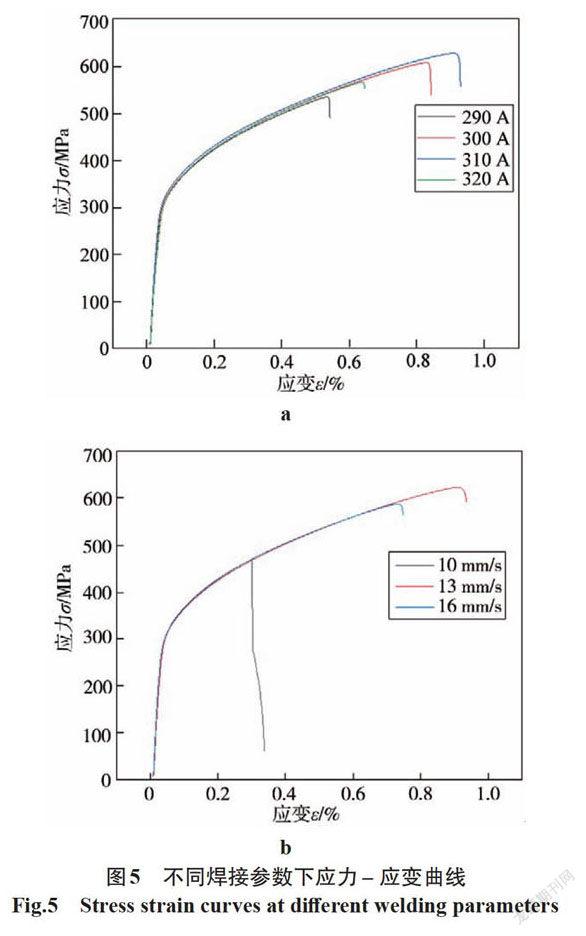

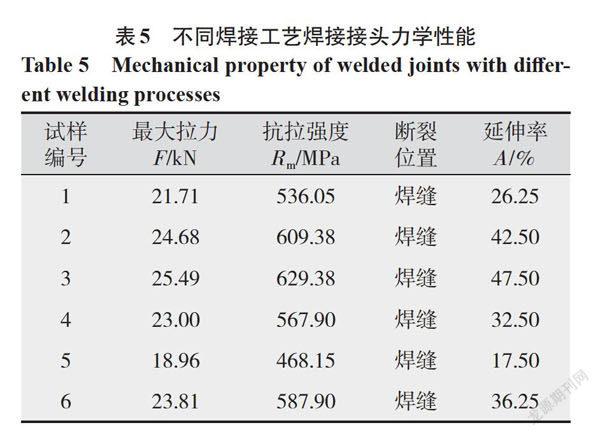

2.3 不同焊接参数拉伸性能分析

按照GB/T-2651规定制备焊接接头拉伸试样。拉伸试验在电子万能试验机进行,试验拉伸速率为5 mm/min,获取焊接接头的抗拉强度和延伸率,断裂位置均为焊缝中心。

不同参数下试样拉伸性能结果如表5所示。由表5可知,当焊接电流为310 A、焊接速度为13 mm/s时,拉伸力达到最大值25.49 kN,拉伸试样抗拉强度为629.38 MPa,达到母材抗拉强度的88.98%。此时延伸率达到47.50%。当焊接速度为10 mm/s时,接头抗拉强度急剧下降。这是因为在焊接电流相同的前提下,焊接速度慢,则焊接接头的热输入大,高温停留时间长,接头内部的晶粒有足够的热量长大,抵抗变形的能力变差,从而导致接头抗拉强度急剧下降。

如圖5a所示,控制焊接速度13 mm/s不变,试样的峰值应力随着焊接电流的增大呈现先增大后减小的趋势,在310 A时峰值应力、抗拉强度达到峰值。同理,如图5b所示,控制焊接电流不变,改变焊接速度,在13 mm/s时峰值应力、抗拉强度达到峰值。

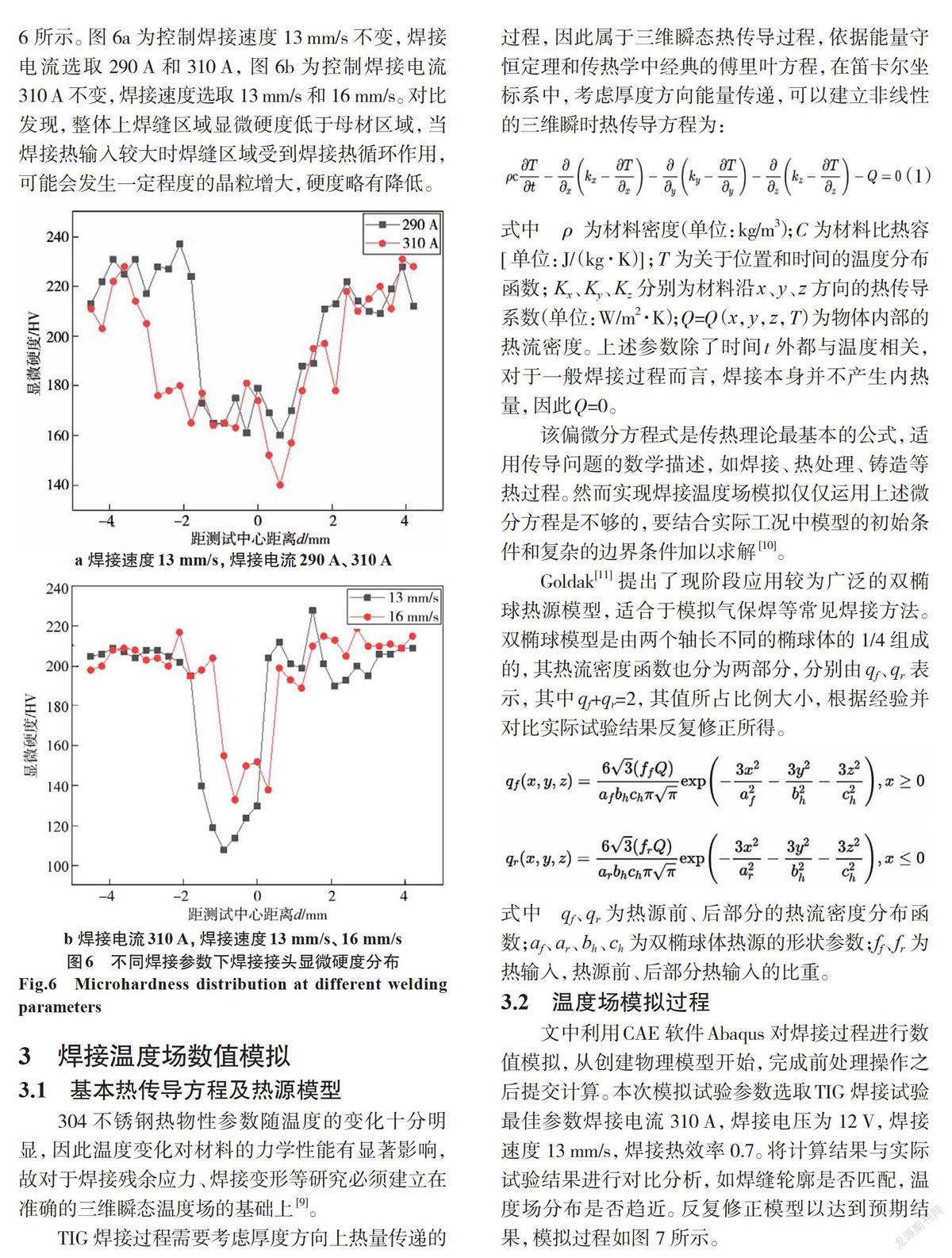

2.4 不同焊接参数显微硬度分析

制取金相试样后,从焊缝中心到两侧取30个测试点,且测试点沿焊缝中心点对称分布,测试区域包括焊缝中心、熔合线、热影响区及母材区域。

不同焊接参数下焊接接头显微硬度分布如图6所示。图6a为控制焊接速度13 mm/s不变,焊接电流选取290 A和310 A,图6b为控制焊接电流310 A不变,焊接速度选取13 mm/s和16 mm/s。对比发现,整体上焊缝区域显微硬度低于母材区域,当焊接热输入较大时焊缝区域受到焊接热循环作用,可能会发生一定程度的晶粒增大,硬度略有降低。

3 焊接温度场数值模拟

3.1 基本热传导方程及热源模型

304不锈钢热物性参数随温度的变化十分明显,因此温度变化对材料的力学性能有显著影响,故对于焊接残余应力、焊接变形等研究必须建立在准确的三维瞬态温度场的基础上[9]。

TIG焊接过程需要考虑厚度方向上热量传递的过程,因此属于三维瞬态热传导过程,依据能量守恒定理和传热学中经典的傅里叶方程,在笛卡尔坐标系中,考虑厚度方向能量传递,可以建立非线性的三维瞬时热传导方程为:

式中 ρ为材料密度(单位:kg/m3);C为材料比热容[单位:J/ (kg·K)];T为关于位置和时间的温度分布函数;Kx、Ky、Kz分别为材料沿x、y、z方向的热传导系数(单位:W/m2·K);Q=Q (x,y,z,T)为物体内部的热流密度。上述参数除了时间t外都与温度相关,对于一般焊接过程而言,焊接本身并不产生内热量,因此Q=0。

该偏微分方程式是传热理论最基本的公式,适用传导问题的数学描述,如焊接、热处理、铸造等热过程。然而实现焊接温度场模拟仅仅运用上述微分方程是不够的,要结合实际工况中模型的初始条件和复杂的边界条件加以求解[10]。

Goldak[11]提出了现阶段应用较为广泛的双椭球热源模型,适合于模拟气保焊等常见焊接方法。双椭球模型是由两个轴长不同的椭球体的1/4组成的,其热流密度函数也分为两部分,分别由qf、qr表示,其中qf+qr=2,其值所占比例大小,根据经验并对比实际试验结果反复修正所得。

式中 qf、qr为热源前、后部分的热流密度分布函数;af、ar、bh、ch为双椭球体热源的形状参数;ff、fr为热输入,热源前、后部分热输入的比重。

3.2 温度场模拟过程

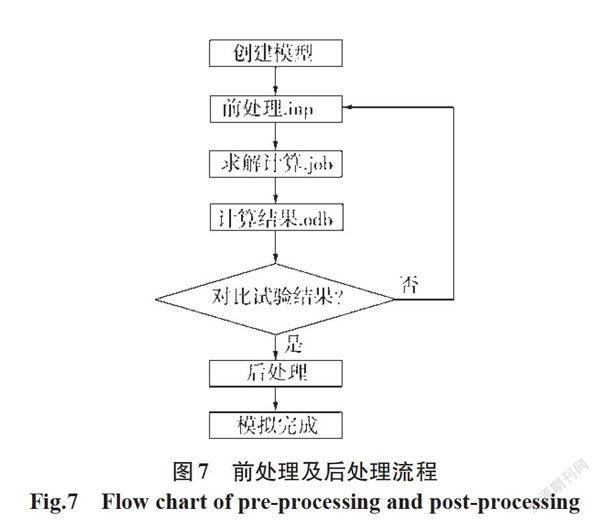

文中利用CAE软件Abaqus对焊接过程进行数值模拟,从创建物理模型开始,完成前处理操作之后提交计算。本次模拟试验参数选取TIG焊接试验最佳参数焊接电流310 A,焊接电压为12 V,焊接速度13 mm/s,焊接热效率0.7。将计算结果与实际试验结果进行对比分析,如焊缝轮廓是否匹配,温度场分布是否趋近。反复修正模型以达到预期结果,模拟过程如图7所示。

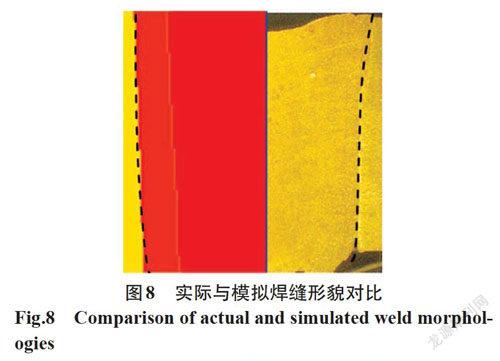

3.3 模拟焊缝横截面与实际焊缝横截面对比

焊接模拟稳定状态下的焊缝横截面与实际拍摄的焊缝横截面超景深图片进行对比,如图8所示,忽略实际焊缝的下塌量,焊缝形貌基本相同,可以验证模拟中熔池形貌的正确性。

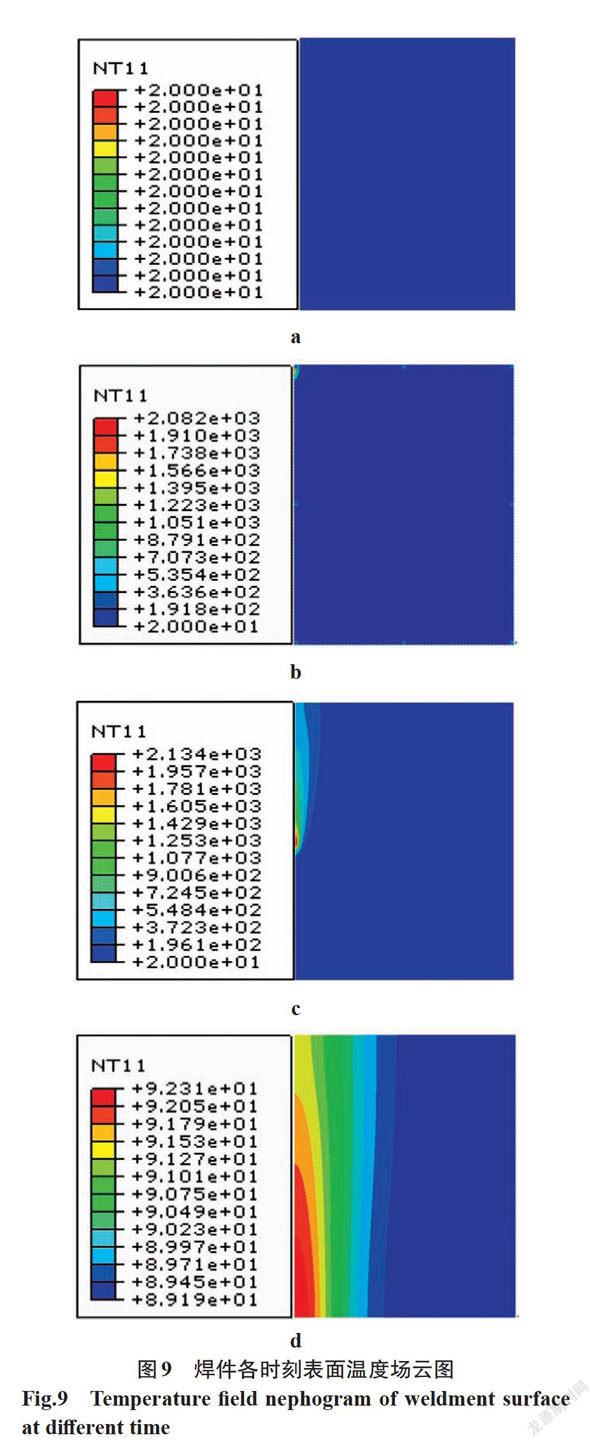

3.4 焊接不同时刻表面温度场云图

焊接过程中,焊接各时刻表面温度场云图如图9所示。由图9a可知,焊接前,焊件处于室溫状态为20 ℃;当热源作用到焊件时,温度急剧升高,如图9b所示;随着焊接过程的进行,温升区域逐渐扩大,如图9c所示;焊接结束后,随着焊件向周围散热,温度逐渐降低,如图9d所示。

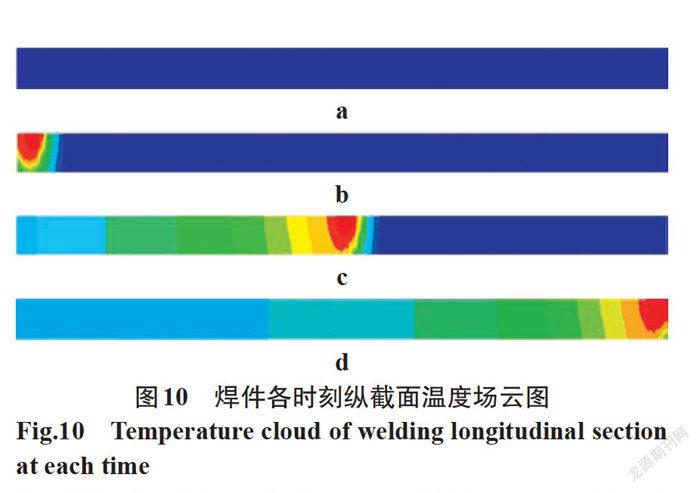

3.5 焊接不同时刻侧面温度场云图

焊接过程中不同时刻焊缝纵截面温度场模拟结果如图10所示。可以看出,熔池的最高温度区域都集中在电弧作用范围内,与熔池表面的温度场分布相同,焊接过程中孔外的温度场沿着焊接相反的方向扩散,范围不断扩大,且扩散边缘温度场分布比靠近小孔中心稀疏得多,温度梯度也小得多。

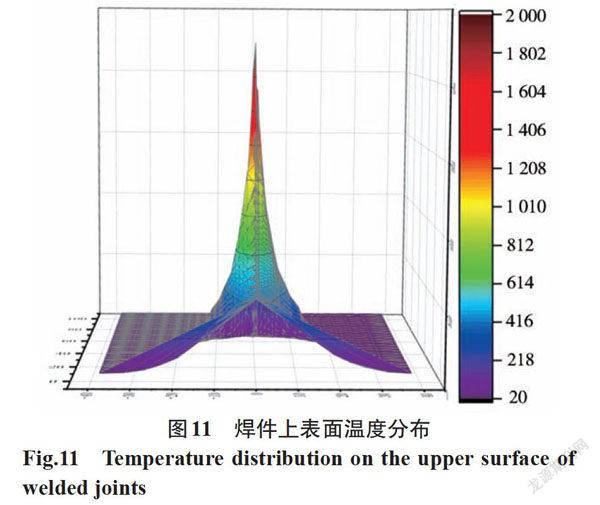

3.6 焊接稳定时刻温度场3D云图

电弧作用到焊件瞬间,焊件温度急剧升高,在极短时间内达到基体金属的熔点,焊缝区域的母材金属达到完全熔融状态。高温区域主要集中在焊缝两侧2 mm范围内。

焊件上表面温度分布如图11所示,由图11可知,在焊接开始阶段,焊件受到激光热源作用的范围较小,其中心处温度最高,可达2 000 ℃。焊缝区温度处于不稳定且持续升高的状态。随着激光热源的移动,材料受热形成熔池范围增大,分布形状类似于椭球形,此时温度云图形状近似准稳态。

4 结论

(1)通过TIG焊接获取了无明显缺陷的304不锈钢全熔透焊接接头,通过控制变量的方法截取最佳工艺参数下(焊接电流310 A,焊接速度13 mm/s)

焊接接头的拉伸试样,抗拉强度达到母材的88.98%,延伸率达到47.50%。

(2)TIG焊接接头组织是奥氏体基体上分布着骨架状、蠕虫状铁素体组织,存在明显的过渡带和热影响区。拉伸断口形貌呈现“ 杯锥状 ”,断裂类型为韧性断裂。

(3)双椭球热源模型的焊缝形貌与实际试验获得的焊缝形貌吻合良好,进一步验证了模型的可靠性,能较好地模拟304不锈钢TIG焊接过程。焊接过程中相对于热源中心位置,温度场沿着焊接相反方向的扩散区域越来越广,且扩散边缘温度场分布比靠近热源中心稀疏得多,温度梯度也小得多。

参考文献:

杨斯达,刘立安,赵淘,等. 两种奥氏体不锈钢TIG焊接头力学性能及组织对比研究[J]. 电焊机,2019,49(3):110-114.

崔丽,朱学军,栗卓新. 不锈钢薄板高速钨极氩弧焊的研究[J]. 热加工工艺,2005(4):25-27.

王丽,梁文武,郑崇林,等. 304不锈钢A-TIG焊的试验研究[J]. 机械研究与应用,2010(5):67-68.

郭富永,丁雪兴,李永红,等. 奥氏体不锈钢304的TIG焊接[J]. 现代焊接,2010(5):63-65.

刘翔宇. 工艺参数对TIG焊接温度场影响规律的有限元模拟[J]. 承德石油高等专科学校学报,2016,18(2):22-27.

方逸尘,韦春华,郭建超,等. 焊接速度对不锈钢薄板钨极氩弧焊接头组织性能的影响[J]. 热加工工艺,2019(7):.

刘兆全,张玉妥,董文超. 310S奥氏体不锈钢TIG自熔焊热源模型与温度场模拟[J]. 沈阳理工大学学报,2017(5):57-60.

Decroix J H. Deformation Under Hot Working Conditions. The Iron and SteelInstitute,London,1968.

H Hanninen,J Romu,R Ilola,et al. Effects of processing and manufacturing of high nitrogen-containing stainless steels on their mechanical,corrosion and wear properties[J]. Journal of Materials Processing Technology,2001.

徐育烺. 6061-T6铝合金激光焊接头组织性能及热力耦合研究[D]. 江苏:江苏科技大学, 2019.

Goldak J,Chakravarti A,Bibby M . A new finite element model for welding heat sources[J]. Metallurgical Transactions B,1984,15(2):299-305.