短流程非稳态高浓度二氧化硫烟气转化技术开发实践

2021-08-29张健涛

张健涛

(铜陵有色金属集团股份有限公司,安徽铜陵244000)

铜陵有色金属集团股份有限公司金冠铜业分公司(以下简称金冠铜业)主体工艺采用“双闪”(闪速炉熔炼+闪速炉吹炼)铜冶炼技术,设计规模为阴极铜400 kt/a。由于冶炼系统密闭、烟气量恒定,进入下游制酸工序的烟气φ(SO2)可达20%~30%。若采用常规浓度转化工艺,必须对高浓度SO2烟气进行稀释处理,这将导致后续硫酸装置设备规模增大,设备投资费用及生产运行成本增加,开发高浓度SO2冶炼烟气转化工艺势在必行。为此,金冠铜业与中国瑞林工程技术股份有限公司合作,共同摸索开发出一套短流程非稳态高浓度二氧化硫转化技术。

1 研究背景

国内外已有工业化应用的高浓度二氧化硫转化技术[1-2],要么采用循环回路,将含有较高浓度的SO3烟气返回转化器一段,以降低转化器一段进口烟气中的SO2浓度;要么通过设置空气干燥风机,将部分烟气稀释至常规浓度,通过预转化层催化转化后再并入主烟气系统进入转化器二段。上述工艺均存在工艺流程复杂、系统故障率高、运行能耗大等弊端。将全部高浓度SO2烟气直接送入转化器一段,不设置回路进行烟气转化,进而简化工艺流程,是此次开发短流程非稳态高浓度二氧化硫烟气转化技术的初衷。

传统的多段转化是在一定的反应体系内进行反应,反应条件一旦确定,转化反应的速率是无法控制的,其反应终点也无法人为设定,只能按化学反应动力学的规律以一定速率反应,直至反应接近化学平衡状态。SO2转化生成SO3属于放热反应,SO2浓度越高,反应热越多,造成床层催化剂温度升高越多。因催化剂存在耐热温度上限,超温将极大地损害催化剂活性,所以传统的SO2转化反应须控制入口烟气φ(SO2)小于12%。在转化器一段进口烟气φ(SO2)达15%~18%时,控制一段出口烟气不超温,即如何减少一段的转化反应热,抑制一段转化率远离平衡转化率成为该研究的关键所在。SO2转化反应在催化剂催化作用下能够加速反应的实质,是催化剂表面的活性中心通过吸附氧原子及二氧化硫分子后进行重新排列化合,催化剂作为接触剂参与改变了反应途径,降低了反应活化能。在一定的SO2浓度、O2浓度、温度和压力条件下,反应转化率直接受到催化剂量的影响。因此,在高浓度SO2的入口烟气条件下,提出通过减少转化器一段催化剂装填量来控制一段反应的转化率,使SO2在达到化学反应平衡前某预定转化率时离开转化器一段,达到既能直接处理高浓度SO2烟气,又不导致催化剂超温的目的。

2 高浓度SO2烟气转化系统摸索实践

2.1 设计最优化

2.1.1 催化剂装填量

传统的常规浓度SO2转化工程设计中,催化剂装填总量一般按照日产吨酸设计值计算。为了获得较好的转化效果,一般采用较高的装填系数计算催化剂装填量,选择最接近该段平衡转化率的装填量,实现最佳的分段转化率。在高浓度SO2烟气转化条件下,为了有效控制烟气转化系统开发的风险,设计人员在设计时较为保守,选取了较低的装填系数核算催化剂装填量,同时对2套转化系统实施差异化装填,以便后续实际生产数据的采集和对比分析。转化一系统按φ(SO2)13%、装填系数208 L/(t·d),二系统按φ(SO2)15%、装填系数215 L/(t·d)计算催化剂初始装填量。2套系统一段催化剂装填量均选取了相对较低的分配比例。为了有效控制转化器一段出口的烟气不超温,采用低温含铯催化剂,该催化剂起燃温度为320 ℃,比标准催化剂起燃点低约40 ℃,最高操作温度为650 ℃。为提高转化系统的最终转化率,转化器五段也采用低温含铯催化剂,与一段的区别为催化剂型号不同,最高操作温度仅为500 ℃。

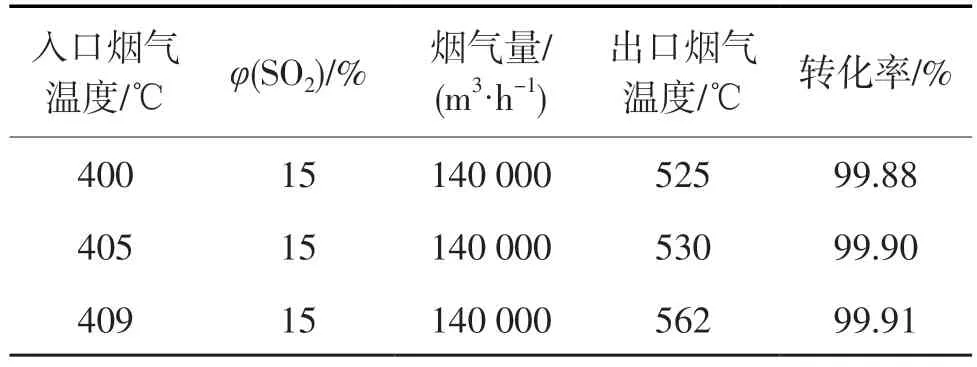

转化系统投产运行后,二系统控制入口烟气φ(SO2)15%时,转化器一段出口烟气温度为520 ℃,远低于设计值569 ℃,同时二段反应温度升高偏多,造成后续床层温度难以控制,出现转化反应后移,且整体转化率低于设计值。通过试验,将一段入口烟气的温度由400 ℃提高到405 ℃和409 ℃,一段出口烟气温度升高,但仍低于设计值。转化器一段入口烟气温度调整前后主要参数见表1。

表1 转化器一段入口烟气温度调整前后主要参数

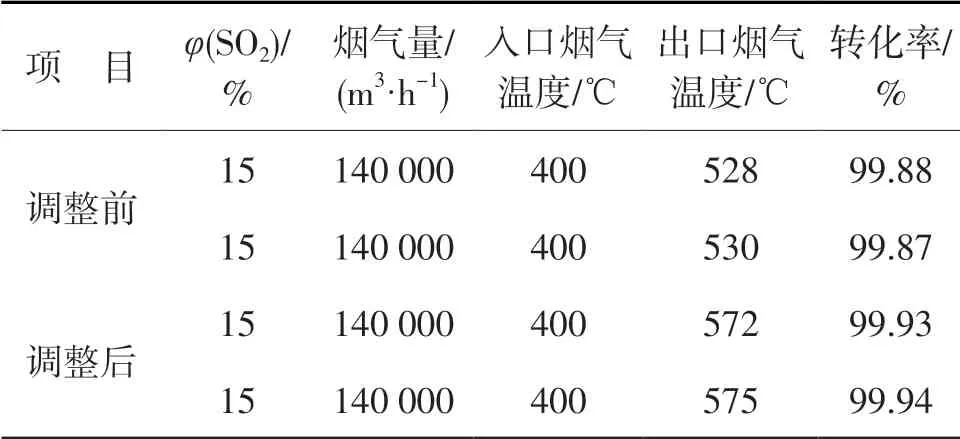

对表1的数据进行分析,笔者认为:二系统转化器一段催化剂装填量偏少,反应未达到最佳反应控制水平。经核算,对二系统转化器一段增加约10 m3催化剂。在转化二系统入口烟气量140 000 m3/h、入口烟气温度400 ℃、φ(SO2)15%的条件下,通过调整催化剂装填量进行对比试验,一段出口烟气温度显著升高且在可控范围内,系统转化率稳定达99.93%左右,转化率达到设计值[3],一段转化反应达到了预期目标。二系统转化器一段催化剂装填量调整前后主要参数变化见表2。

表2 转化器一段催化剂装填量调整前后主要参数

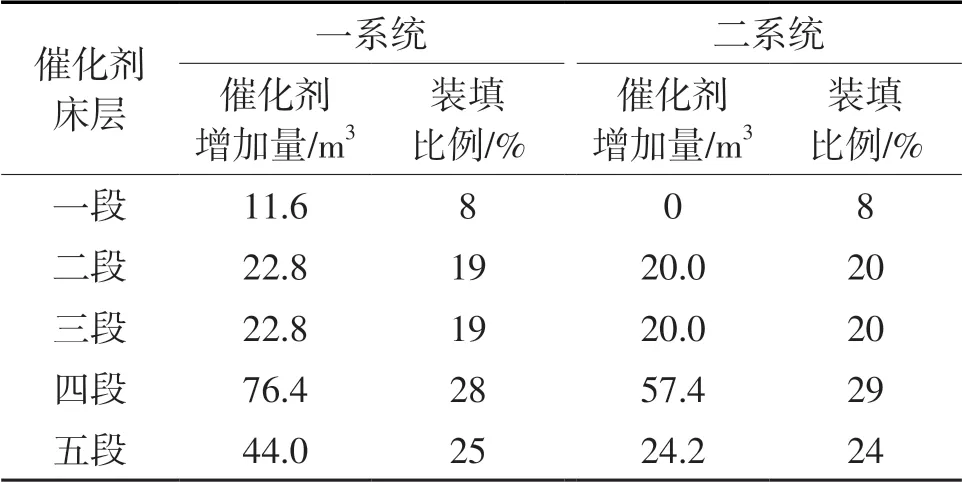

经过一段时间的运行,技术人员掌握了生产控制经验,金冠铜业尝试提高进入转化系统的SO2浓度,φ(SO2)按17%~18%控制。在系统停产大修期间,除二系统转化器一段外,分别对两系统其余各段增加了催化剂装填量,催化剂的增加量及装填比例见表3。

表3 转化器各段催化剂的增加量及装填比例

转化系统投入运行后,当进口烟气φ(SO2)达17%以上时,烟气流量为170 000 m3/h,转化器一段出口烟气温度为585 ℃,二吸塔出口烟气φ(SO2)低于0.03%。当进口烟气φ(SO2)按约16%常态化控制时,一段出口烟气温度稳定可控,二吸塔出口φ(SO2)低于0.014%,系统转化率稳定在99.92%以上,单套转化系统生产能力显著提升。

2.1.2 反应热量平衡

合理选择换热流程的核心条件,是在保证转化器一段、五段入口烟气温度达到起燃温度点的前提下,一吸塔、二吸塔入口烟气温度保持在最佳吸收温度范围,并且获得较高的换热效率及较小的换热面积。为了实现转化系统余热的高效利用,经过对高浓度SO2烟气转化换热流程的反复研究和余热回收利用方案的不断优化,最终选择采用“Ⅳ Ⅱ-Ⅴ Ⅲ Ⅰ”换热流程,在转化器一段出口配置1台中压热管锅炉,四段出口配置1台低压热管锅炉,用于回收富余的转化反应热。

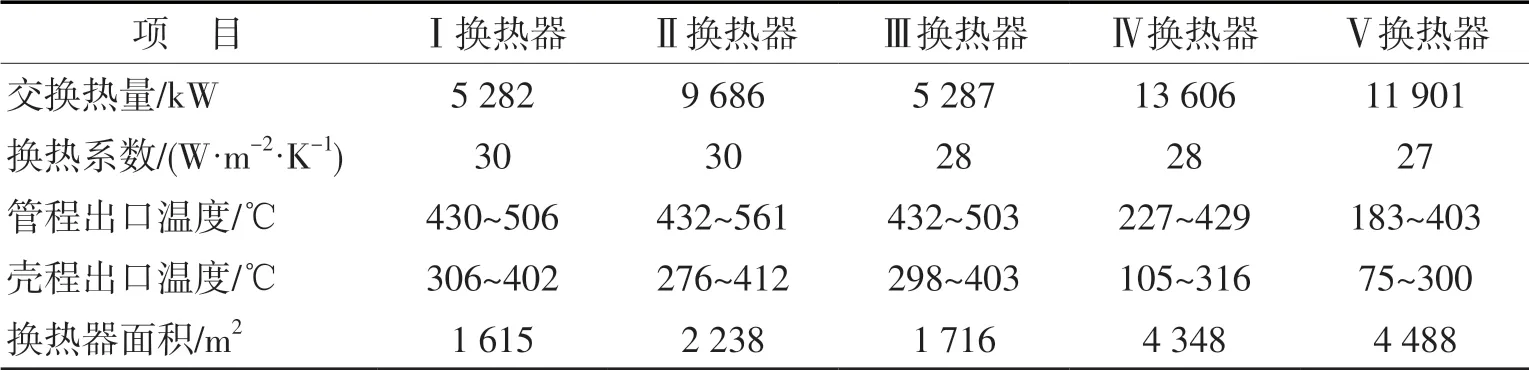

用于常规浓度SO2烟气转化工序热量回收的热管锅炉,一般在烟气温度为500 ℃时换热产出低压蒸汽,但高浓度SO2烟气转化一段反应热多,富余热量大,转化器一段出口烟气温度高达570 ℃以上,在国内硫酸行业尚未有此类热管锅炉的应用实例。经反复论证,最终选择采用运行压力为2.5 MPa的中压热管锅炉和运行压力为0.7 MPa的低压热管锅炉,两锅炉均采用自然水循环系统,预留15%高温热管、10%低温热管作为受热面余量。转化换热器采用多通道管壳式缩放管换热器,换热裕量按5%设计,传热系数为27.0~30.2 W/(m2·K)。经热量平衡计算,该换热流程配置能满足各段烟气温度的需求,各换热器工艺设计参数见表4。

表4 换热器工艺设计参数

2.2 操作最优化

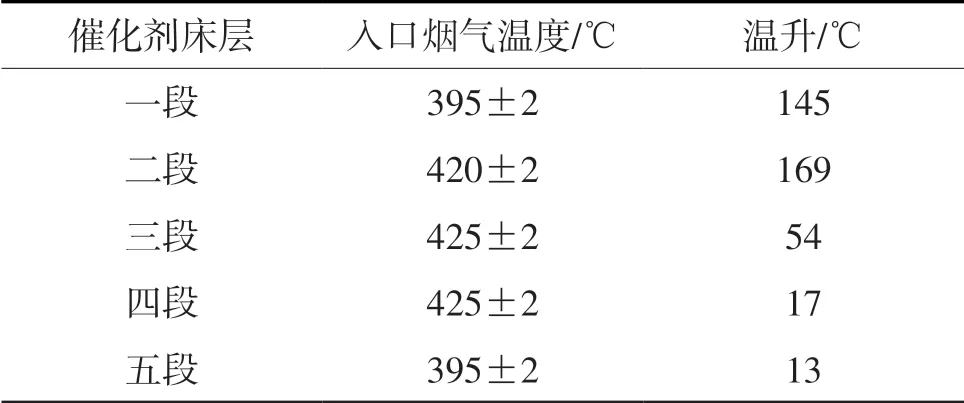

根据勒夏特列原理可知,由于转化反应存在平衡转化率的限制,各段转化率不会超过平衡转化率。为提高系统转化率,转化反应必须进行分段转化。在反应物浓度、催化剂装填量、反应停留时间一定的条件下,转化反应的最终转化率直接由每段入口控制的烟气温度决定。控制各段入口的烟气温度在最佳范围时,使得除转化器一段外的床层尽可能接近平衡转化率的反应条件,从而提高系统的总转化率,同时缩短转化反应时间,提高系统生产效率。通过日常生产实践摸索,金冠铜业制定了各床层入口烟气的温度控制指标,波动上下限控制在±2 ℃,日常生产操作中进行严格考核控制,入口烟气温度在最佳控制范围时,各床层温升达最大值。各段床层烟气温度控制指标见表5。

表5 各段床层烟气温度控制指标

转化系统入口烟气φ(SO2)按约15%控制,通过控制各段入口烟气的温度,一段转化率约40%,一段出口烟气温度在540~550 ℃,系统转化率稳定达99.96%左右。

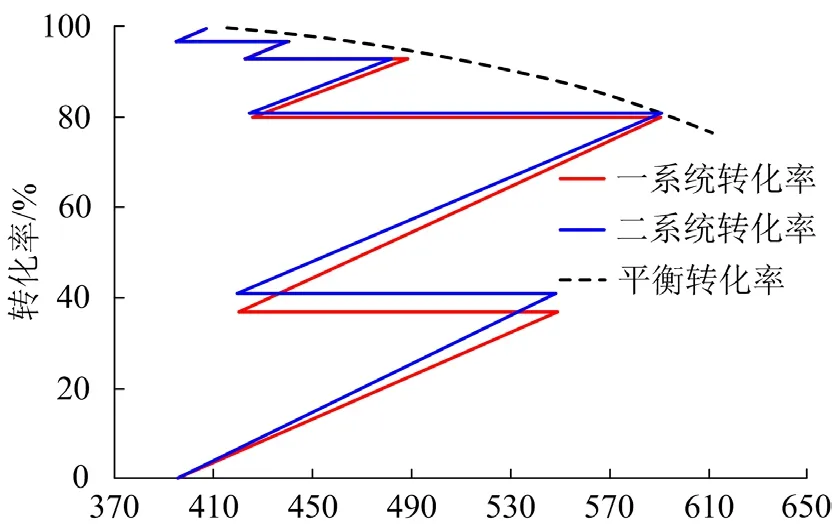

在转化一系统入口烟气φ(SO2)为15.17%、φ(O2)为16.41%,二系统入口烟气φ(SO2)为14.94%、φ(O2)为15.93%的工况条件下,根据实际运行的反应参数绘制一系统和二系统的转化率及温度变化曲线如图1所示。

图1 转化率及温度变化曲线

由图1可见:转化一系统一段转化率低于平衡转化率约26.5%,其余各段床层转化率接近平衡转化率,总转化率达99.96%;转化二系统一段转化率低于平衡转化率约23.5%,其余各段床层转化率接近平衡转化率,反应总转化率达99.96%。

3 生产运行情况

日常生产过程中,冶炼系统按设计值400 kt/a的规模进行生产投料,转化系统进口烟气浓度按φ(SO2)15%~16%控制,SO2风机平均操作风量为156 000 m3/h,转化器一段出口的烟气温度在540~550 ℃,系统总转化率稳定达99.96%,二吸塔出口烟气φ(SO2)保持在0.014%以下,吨酸电耗为67~69 kWh/t[按w(H2SO4)100%计],综合能耗为-16.3 kgce/t(扣除蒸汽和热水综合利用对应的标煤),均优于GB 29141—2012《工业硫酸单位产品能源消耗限额》中能耗先进值的标准,充分显现了高浓度SO2烟气转化工艺的节能优势。与传统的SO2烟气转化工艺相比,制酸尾气排放量及SO2排放量均降低了35%,吨酸电耗降低了40%,综合能耗降低了30%,中温余热回收产生的蒸汽量提高了20%~50%,设备投资费用减少了15%~20%。

转化系统自投入运行以来,遇到的主要问题有:

1)转化器五段进口烟气的温度分布不均匀。通过改进五段床层入口烟气Ⅰ换热器主路与旁路中高、低温烟气的混合方式,消除了床层局部超温的问题。

2)两系统转化器一段出口催化剂温度分布不均匀,床层底部径向温差最大可达100 ℃以上。在一段催化剂床层上部装填惰性瓷球以改善一段的气体分布,但收效甚微,下步计划结合反应热力学及动力学特征,对转化器一段进行改造以改善转化器内的气流分布。

4 结语

多年的生产实践证明,短流程非稳态高浓度二氧化硫转化技术,实现了在简短工艺流程下,烟气制酸系统高产能、低能耗、低成本的高效环保的烟气制酸目标,进一步提高了有色金属冶炼技术进步带来的综合经济效益,这一节能降耗技术值得在硫酸行业推广应用,尤其适用于高浓度SO2冶炼烟气制酸系统扩产改造。