烟气制酸系统热管余热锅炉问题分析及改进措施

2021-08-29钟祥宇

钟祥宇

(中铜东南铜业有限公司,福建宁德 352100)

某铜冶炼企业烟气制酸系统采用1套净化、2套干吸、2套转化的二转二吸制酸工艺流程,其中转化工序采用高浓度SO2烟气转化技术。热管余热锅炉专用于回收硫酸烟气中的热量、降低烟气温度,利用所回收的热量加热除氧水并产生低压蒸汽外送。该企业的热管余热锅炉为4台自然循环余热锅炉,其中2个系列各有1台1.6 MPa中温余热锅炉和1台0.8 MPa低温余热锅炉。

1 转化工序工艺流程及锅炉参数

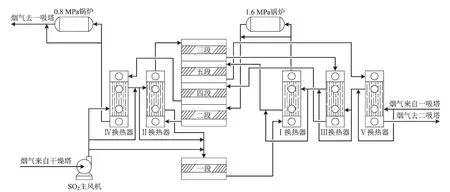

转化工序有5段床层转化器,并配套5个换热器。SO2主风机输送的冷SO2烟气依次进入Ⅳ,Ⅱ换热器,与热烟气二次换热后进入转化器一段进行转化反应,反应后的转化器一段烟气经Ⅰ换热器、1.6 MPa中温锅炉回收热量后依次进入转化器二段、Ⅱ换热器、转化器三段、Ⅲ换热器、转化器四段和Ⅳ换热器进行转化反应与换热,之后烟气进入0.8 MPa低温锅炉回收热量后至一吸塔吸收SO3。经一次吸收后的冷烟气依次进入Ⅴ,Ⅲ和Ⅰ换热器换热后,进入转化器五段进行转化反应,反应后的热烟气通过Ⅴ换热器与一次吸收后的冷烟气换热降温,进入二吸塔吸收SO3[1]。转化工序工艺流程见图1。

图1 转化工序工艺流程

2 存在的问题

余热锅炉主要由蒸发器、汽包及热管、上升管、下降管、本体膨胀节、进出口烟道与连接烟道组成。4台余热锅炉设计值及改造前实际值见表1。

由表1可知:锅炉进口烟气温度低于设计值,1.6 MPa中温余热锅炉产汽量8.5 t/h,低于11 t/h的设计值;0.8 MPa低温余热锅炉产汽量5.9 t/h,低于10.5 t/h的设计值。

表1 4台余热锅炉设计参数及改造前实际值

1.6 MPa中温锅炉位于Ⅰ换热器出口至转化器二段入口之间,0.8 MPa低温锅炉位于Ⅳ换热器出口至一吸塔入口之间。

1.6 MPa中温余热锅炉分上、下2个蒸发器,锅炉上蒸发器出现整体膨胀“拉升抬高”现象,导致上、下蒸发器方形膨胀节严重变形,补偿能力失效,上、下蒸发器与方形膨胀节的焊缝经常开裂漏烟,上蒸发器与入口烟道焊缝经常开裂漏烟,上蒸发器连接的水汽系统所有管束均出现不同程度的受力变形。一系列锅炉上蒸发器低、中、高3个支撑点抬高约为110,50,10 mm,二系列锅炉上蒸发器低、中、高3个支撑点抬高约为80,40,10 mm。

2020年5月锅炉内检时发现一、二系列1.6 MPa中温余热锅炉上蒸发器内部热管发生爆管。一系列热管爆管11根,二系列热管爆管10根,爆管的热管大部分是管子端部脱离箱体管孔,爆管位置成“喇叭口”。0.8 MPa低温余热锅炉热管、底部气室、烟道积灰异常严重,烟灰颜色呈白色,并已硬化,翅片之间形成“搭桥”,导致传热系数大幅降低,烟道烟气阻力增加。

3 原因分析

3.1 1.6 MPa中温余热锅炉产汽能力不足

经分析,1.6 MPa中温余热锅炉产汽能力不足有以下原因:

1)转化器一段催化剂下表面各测点烟气最大温度差超过100 ℃,且最大温差发生在靠近气体出口侧(温度约500 ℃)与气体出口相对的另一侧(温度超过600 ℃)。对转化器一段内部气体运动进行流体仿真计算,发现是因为转化器一段烟气进入催化剂床层后速率分布不均。距离出口较近的区域阻力低、气速高、反应时间不足造成温度偏低;距离出口较远的区域阻力较高、气速较低、反应时间充分使温度较高。转化器一段催化剂床层温度不得超过600 ℃,否则影响催化剂活性及转化率,因此高、低温烟气在转化器出口混合后,转化器一段出口烟气温度只能在550~570 ℃,并且再经过Ⅰ换热器换热后,进入锅炉的烟气温度只有480~524 ℃。

2)锅炉上蒸发器的热管爆管,爆管数量约占总热管数量的4.2%,因锅炉设计换热余量约为10%,理论上不影响换热效率,但一定程度上仍影响换热能力。

3)锅炉给水泵至锅炉的管线距离较长,给水存在热量损失,给水泵出口温度133 ℃,终端至锅筒的给水温度仅为115 ℃,较设计值偏低,一定程度上消耗水汽换热的热量。

3.2 1.6 MPa中温余热锅炉上蒸发器“拉升抬高”

1.6 MPa中温余热锅炉上蒸发器“拉升抬高”是因为受到热膨胀力和盲板力两种向上的拉力。热膨胀力的产生缘于正常生产中Ⅰ换热器自身受热向上膨胀,锅炉进口水平烟道向上位移,从而拉动锅炉进口垂直烟道以及上蒸发器向上抬高;盲板力的产生缘于烟气流体进入蒸发器,蒸发器内部热管管束呈水平放置,造成烟道横截面积变小,烟气自身压力经热管反向折射至蒸发器箱体上,引起内压推力,一部分内压推力被四面的箱体吸收,另一部分作用在上蒸发器上部“天圆地方”形状的入口烟道上,使其向上抬高并拉动上蒸发器向上“拉升抬高”,从而造成上蒸发器低、中、高3个支撑点抬升高度逐渐降低。从表1可知,锅炉实际烟气量比设计值偏大,使盲板力更加明显。

上蒸发器 “拉升抬高”导致的后续衍生问题:上蒸发器连接的水汽系统管束均有不同程度的受力变形,最严重的是弯头弯曲开裂。上、下蒸发器的方形膨胀节原设计目的是抵消下蒸发器箱体向上拉升的热膨胀力,起压缩作用,但因上蒸发器上抬膨胀节变成受拉变形,焊缝处经常开裂漏烟。方形膨胀节因变形扭曲形成具有一定强度的结构,下蒸发器箱体向上拉升的热膨胀力无法在膨胀节处消除,从而经膨胀节传递至上蒸发器,使上蒸发器增加了一个向上推力,更加剧了上蒸发器整体的向上抬高。

3.3 1.6 MPa中温余热锅炉热管爆管

正常生产时,上蒸发器上抬,蒸发器外侧向上抬高100 mm,因有数根热管在高温运行时与下部孔板脱落,若烟气温度降低,原本可返回孔板中的管子因蒸发器外侧抬高无法回位,导致热管受孔板挤压受力,发生爆管。同时锅炉蒸发器箱体与热管因材质及结构不同,二者线性热膨胀系数与体积热膨胀系数不同,有孔板向外侧的膨胀量大于热管因热膨胀导致的轴向伸缩量,也是导致热管脱落的部分原因。

3.4 0.8 MPa低温余热锅炉热管积灰搭桥

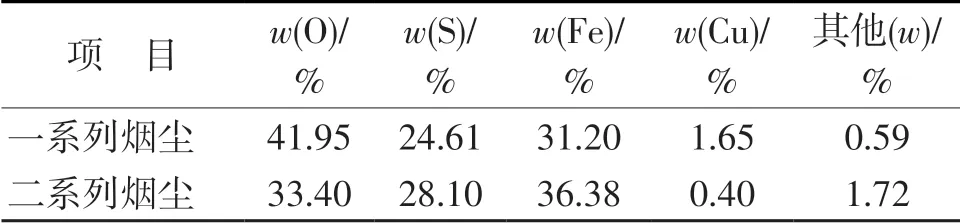

将一、二系列0.8 MPa低温余热锅炉热管白烟尘取样分析,分析结果见表2。

表2 0.8 MPa低温余热锅炉热管白烟尘成分分析

根据表2的数据进行初步分析,低温锅炉蒸发器、热管和烟道内白烟尘沉积的主要原因是转化系统停车前高浓度SO3未吹净,烟气温度低于露点形成冷凝酸,从而腐蚀设备,生成的硫酸铁在低温锅炉中富集。

4 改进措施

4.1 优化转化器一段烟气出口管结构

为平衡各区域气流阻力,将出口管往转化器内部延伸至中心附近,同时为分散气流,防止气体在局部聚集,将出气管顶板扩大,并在顶板上按特定间距开孔,中心位置孔径小、间距小、数量多,靠近出口管孔径大、间隔大、数量少。因此烟气进入催化剂床层下部出口管位置时阻力增大,反应时间延长,从而实现各区域转化率及温度平衡。改进后阻力消耗仅增加163 Pa,能量损失少。

4.2 增加锅炉复线管

考虑到4台余热锅炉烟气从转化器出口均通过换热器换热后进入锅炉,烟气温度均有下降。2020年5月大修时,改造烟气路线,在转化器一段出口至1.6 MPa中温余热锅炉入口、转化器四段出口至0.8 MPa低温余热锅炉入口增加旁路,使部分烟气不经换热器直接进入锅炉,从而提高锅炉的入口烟气温度。

4.3 增加1.6 MPa中温余热锅炉膨胀节及蒸发器限位

为消除Ⅰ换热器的热膨胀力和锅炉自身产生的盲板力,在入口处水平方向加装φ1 800 mm×400 mm的304双波膨胀节,轴向拉升位移为5 mm,轴向压缩位移为90 mm,从而完全消除Ⅰ换热器传递过来的热膨胀力。此外,在锅炉上蒸发器支撑点低、高处加装若干个“7”形限位勾,并将支撑点中位的焊接满焊固定至钢结构支撑梁上,解决上蒸发器“拉升抬高”的问题。

因上、下蒸发器原膨胀节严重变形补偿能力失效,该位置经常漏烟,因而在不改变原膨胀节的基础上,在外侧包裹一层方形膨胀节,补偿下蒸发器设备的热膨胀力。

4.4 割除并封堵爆裂热管

热管锅炉采用热管作为传热元件,热管的受热段置于烟道内,烟气横掠热管受热段,热管元件的放热段插在水-汽系统内,水-汽系统的受热及循环完全和热源分离而独立存在与烟道之外[2]。热管为单独部件,其冷侧插入套管中,而热管和套管之间走饱和水并产生蒸汽,下部的爆管只影响其热侧的吸热,爆管后工质泄漏,热管失去换热功能,但夹套管内的炉水并不会泄漏到烟气中。为防止受烟气波动影响其他热管,在爆管上部将爆管处割除后取出,对其根部进行封堵处理。

4.5 优化生产操作

减少系统开停车次数,提高系统作业率,避免低温露点冷凝酸腐蚀,造成低温锅炉蒸发器内部、烟道积白烟尘,提高低温余热锅炉入口烟气温度,优化烟气换热流程,确保余热锅炉换热效率,稳步提升蒸汽产量。

5 结语

由于前端转化器一段出口温度由550~570 ℃提高至570~590 ℃,1.6 MPa中温余热锅炉入口温度由480~524 ℃提高至525~545 ℃,蒸汽产量从8.5 t/h增加到11.9 t/h,提高了40%。上蒸发器均未出现“拉升抬高”现象,改进前经常出现焊缝开裂的位置均得到控制,锅炉安全稳定运行。0.8 MPa低温余热锅炉通过清理热管之间的烟灰后,蒸汽产量从5.9 t/h增加到7.2 t/h,提高了约22%。因无法清除热管螺旋翅片之间的灰渣,积灰问题仍未彻底解决,出口温度仍高于设计值30 ℃,后续将继续改进。