用于大功率航天器的3D打印钛水热管设计及试验研究

2020-08-14周强王录刘畅徐亚威黄金印张红星苗建印

周强 王录 刘畅 徐亚威 黄金印 张红星 苗建印

(北京空间飞行器总体设计部 空间热控技术北京市重点实验室,北京 100094)

未来航天器对电功率的需求越来越高,例如某些航天器的载荷对电功率的需求在数百千瓦以上,甚至可达百兆瓦。热排散技术是维持空间大功率电源系统正常工作的重要支撑技术。针对空间核动力以及大功率航天器的发展需求,发展高温大功率的热排散技术,迫在眉睫。热管技术是实现中高温区(>100 ℃)热量高效、远距离传输的重要技术手段[1-2]。如美国在1965年发射的空间核辐射电源-10A(SNAP-10A)核动力航天器[3],采用硅-锗(Si-Ge)温差发电,废热直接采用钠钾(NaK)热管辐射器进行排散,排散温度427 ℃;美国2000年后的“普罗米修斯”计划中木星冰卫星轨道器(JMIO)采用核电推进,发电功率200 kW,采用布雷顿循环发电,废热排散量为700 kW,废热排散系统采用“泵驱单相流体回路+热管辐射器”,其中热管辐射器中热管管体为钛合金,工质为H2O,热排散系统的温度为100~230 ℃;“星表裂变反应堆电源”(FSP)计划定位于在月球或火星表面开发提供电能并支撑人类居住的空间核反应堆电源,该计划发电量为40 kW,采用斯特林循环发电,废热排散方案与JIMO航天器的方案相同,均为“泵驱单相流体回路+热管辐射器”,热管也为钛水热管。

本文针对180~250 ℃区间的热排散系统,开发了基于3D打印增材技术的钛水热管,有效地解决了该温区热量远距离高效传输的难题,对于未来空间核动力以及大功率航天器热排散系统的发展和应用具有实用价值。

1 中高温热排散系统

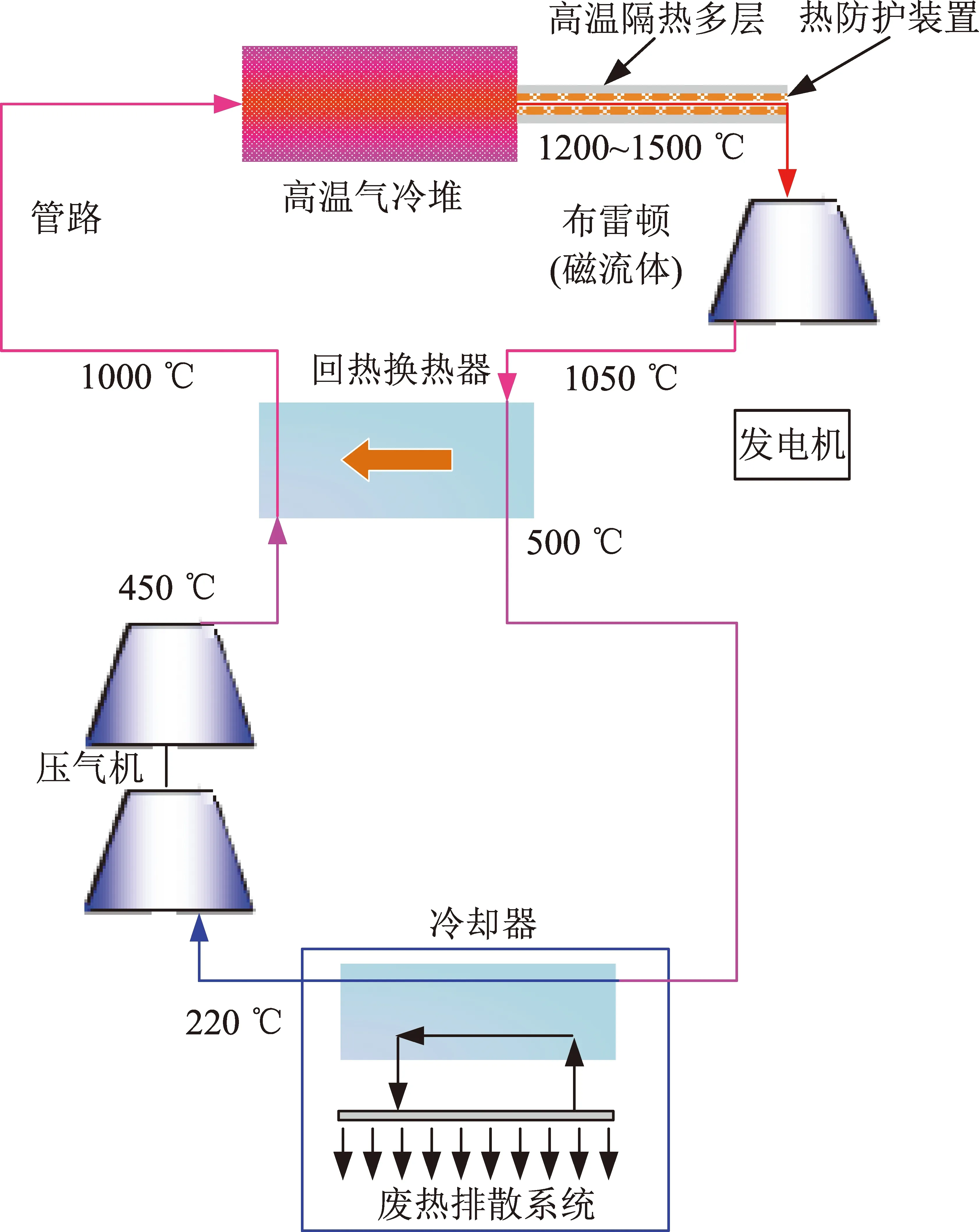

本文研究的空间核反应电源系统组成原理如图1所示。系统由高温气冷堆、布雷顿(磁流体)、发电机、冷却器、压气机以及管路组成。对于空间应用,上述系统中的冷却器即为热排散系统,其核心技术包括高温换热器技术、泵驱两相流体回路技术以及热辐射器技术。

图1 空间核动力电源系统组成示意图Fig.1 Schematic diagram of space nuclear power system

本文的热辐射器采用热管辐射器的形式,传统的航天器用热管辐射器由热管、铝蒙皮、铝蜂窝夹芯等组成。热管与热管间通过上下表面的铝蒙皮进行扩热,在热管扩热量一定的情况下,蒙皮导热系数越高、厚度越厚时,辐射器的均温性越好,辐射效率越高。目前蒙皮常用的材料为铝合金,其导热系数在200 W/(m·℃)左右,密度为2700 kg/m3。本文热排散系统的辐射器的面积约144 m2,如果采用铝合金,按照1 mm厚度初步评估蒙皮质量,则整个热辐射器蒙皮的质量为389 kg。

近年来高导热碳纤维材料发展迅速,以高导热碳纤维为基体制作的高导热碳纤维蒙皮,因具有轻质、高导热、高强度等特点,逐渐在航天器上取得应用。高导热碳纤维蒙皮的当量密度通常不超过2000 kg/m3,导热系数可达400 W/(m·℃)以上,与铝合金蒙皮相比,在保证扩热能力相同的情况下,其厚度可减至0.5 mm,整个辐射器的质量为144 kg,较铝合金蒙皮减重63%。

基于碳材料的热管辐射器结构如图2所示。热管将泵驱流体回路传输过来的热量均匀得扩散到碳材料辐射板,热管和泵驱流体回路的冷凝器以及碳材料辐射板通过钎焊连接。热管和泵驱流体回路的冷凝管路钎焊示意图如图3所示。

图2 基于碳材料的空间热管辐射器结构Fig.2 Heat pipe radiator based on carbon material

图3 热管与冷凝管路钎焊示意图Fig.3 Schematic diagram of heat pipe brazed with condensed tube

本文重点介绍热管辐射器中热管的设计及试验验证。根据热排散系统总体分析和指标分解,本文的热管应用温区为180~250 ℃之间,长度为1 m,单根热管的传热能力需大于500 W·m。不同于常规航天器用铝氨热管,本文中高温热排散系统用热管具有以下特点:

(1)传统铝氨热管一般工作温度在60 ℃以下,本文热管工作温区远高于60 ℃,传统的氨工质不再适用该温区;

(2)在180~250 ℃温度区间,传统铝氨热管的壳体材料铝合金力学性能下降,不再适用该温区;

(3)中高温区热管一般启动时工质压力较低,因此启动时容易受到不凝气体的影响。

2 热管设计

热管具有热传输距离远、等效热导率高等优点[4]。常规的中高温热管壳体和毛细芯制造难度大,尤其当热管长度较长的时候。热管壳体及毛细芯通过3D打印增材技术直接成型,有效的解决了上述难题。

2.1 工质选择及热管壳体设计

当热管工作温度大于100 ℃时,根据具体使用温区,一般采用水、液态金属等作为热管的工质。本文热管的工作温度为180~250 ℃,采用水作为热管的工质。随着温度的升高,水的饱和压力逐渐升高,热管常用温度为200 ℃附近,水的饱和压力小于2 MPa,安全性较好。

和水工质相容的热管壳体材料包括铜、不锈钢以及钛[5],其中钛的密度远小于铜和不锈钢,出于减重考虑,热管壳体材料采用纯钛TA1。

热管毛细芯结构主要有轴向槽道、粉末烧结以及干道芯等,如图4所示[6]。其中干道毛细结构和粉末烧结毛细结构虽然产生的毛细力较大[7],但同时液体工质回流阻力很大,因此不适合传输距离较长的应用场景。本文选择轴向槽道结构作为热管的毛细结构,该结构适合微重力下远距离热量传输的应用场景,如图4(c)所示。

图4 常见热管毛细芯结构Fig.4 Structure of capillary wick

热管壳体及毛细芯通过3D打印制造,热管壳体总长1 m。热管两端分别焊接堵头和充液管(材料均为纯钛TA1),用于热管工质的充装和密封,如图5所示。

图5 热管模型及实物图Fig.5 Model and photos of heat pipe

2.2 热管传热能力分析

通过理论分析,计算钛水热管在100~300 ℃的传热能力。

以200 ℃时热管的传热能力为例,取水工质的热物性为200 ℃时数据,如表1所示。

表1 200 ℃水工质物性参数表Table 1 Parameters of water at 200℃

表1中:σ为液体水的表面张力,N/m;μl为液体水粘度,Pa·s;ρl为液体水密度,kg/m3;Lfg为汽化潜热,J/kg;μV为水蒸汽粘度,Pa·s;ρV为水蒸汽密度,kg/m3。

当水温达到200 ℃时,水的饱和蒸汽压为1.554 9 MPa,蒸汽密度为7.861 kg/m3,当热管传热量在几百瓦量级的时候,热管内水蒸汽的流速在1 m/s的量级,此时钛水槽道热管的传热极限一般为毛细限,热管正常运行时热管的最大传热能力为[6]

(1)

式中:Qmax为最大传热能力,W·m;γ为热管最大传热能力修正系数;fl为液体流动阻力系数,kg/(s·m2·J);fV为蒸汽流动阻力系数,kg/(s·m2·J);ΔPc,max为最大驱动压力,Pa。各参数的计算可参照文献[6,8]。

可计算出热管的ΔPc,max为167.44 Pa,fV为4.65×10-3kg/(s·m2·J),fl为1.44×10-1kg/(s·m2·J),因此本文的钛水热管在200 ℃的传热能力为1125 W·m。(由于没有工质和管芯材料的接触角θ数据,计算过程暂取θ=0°,修正系数γ取1,计算结果可能会偏大)

根据上述的方法,计算出本文的钛水热管在100~300 ℃内的传热能力,并与同样管型下氨工质热管的传热能力进行对比,如图6所示。

图6 水和氨工质热管传热能力对比Fig.6 Calculated heat transfer ability of water and ammonia heat pipe

从图6中可以看出,在同种管型下,水工质热管最大传热能力出现在250 ℃附近,而氨工质热管最大传热能力出现在20 ℃附近。因此,在100 ℃以下的应用温区,一般采用成熟的铝氨槽道热管;而在100~300 ℃的应用温区,则可以考虑使用钛水热管等。

3 热管传热能力试验验证

3.1 试验系统

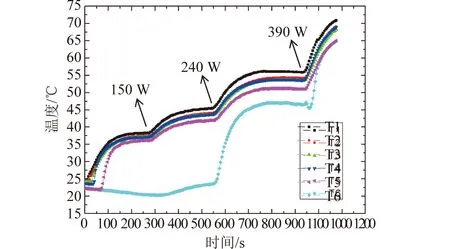

对钛水热管的传热能力进行试验验证,试验布置如图7所示。在热管一端布置加热器,采用陶瓷加热片作为加热器,分别布置在热管的底面和两侧,加热片长度为300 mm;热管的另一端作为冷凝端,和水冷机组冷却的水冷板连接。由于水冷机组最高控制在水温35 ℃附近,因此需调节冷凝段的长度以及冷凝段和冷板的接触换热系数,以保证热管在进行传热能力测试时,热管绝热段可达到200 ℃附近的温度。

在热管上表面共布置6个T型热电偶温度计,热电偶在200 ℃以内的测量误差为±0.5 ℃,热电偶通过安捷伦测温仪表Keysight 34970A采集数据。温度的测点位置如图7所示。

图7 钛水热管加热片以及测点布置Fig.7 Schematic layout of heaters and temperature measuring points

3.2 试验结果及分析

1)不凝气体对热管的影响

根据图6,钛水热管在常温时传热能力较低,尤其是在室温时,水工质的压力小于一个大气压,蒸汽流动速度快,造成钛水热管的传热能力较低。因此为了保证钛水热管的启动,室温启动时施加的热量较低。热管水平状态启动时的温度变化曲线如图8所示。起步时施加的热量为66 W,后续逐渐增加加热功率,从图中可以明显的看出热管存在逐步启动的现象,这是由于钛水热管在常温时内部压力小于一个大气压(水在20 ℃时的饱和蒸汽压为2 339.3 Pa),同时为了调节充装量,本文的钛水热管冷凝段端部和截止阀连接,当热管内部为负压状态时,环境会有微量的气体通过截止阀持续的向热管内部渗漏,因此造成钛水热管内部存在空气等不凝气体。

随着热管温度的逐渐升高,内部工质压力逐渐增大,堆积在冷凝段的不凝气体的长度逐渐降低,热管有效换热段逐渐打开,因此出现图8中类似于气体阻塞式可变热导热管的启动现象[9-10]。当热管内部的温度超过100 ℃以后,热管内部为正压,这时打开截止阀排散热管内部的不凝气体,之后关闭截止阀。完成上述操作后,待热管回归室温后重新启动,热管的启动现象如图9所示,可以清晰看出,排散出不凝气体以后热管呈现出均匀启动的现象。

图8 含不凝气体的钛水热管启动时温度变化曲线Fig.8 Experimental results of start-up of heat pipe with non-condensed gas

图9 排散出不凝气体以后热管的启动温度曲线Fig.9 Experimental results of start-up after discharging non-condensed gas

2)热管极限传热能力

后续逐渐增大陶瓷加热片的功率(热管处于水平状态),测试热管在200 ℃附近的传热能力,由于钛水热管的传热能力较强(理论值1125 W·m),蒸发段施加的功率很高,因此热管蒸发段和冷凝段的热流密度很大。例如当热管热端施加的功率在1000 W附近时,热管蒸发段的热流密度>8 W/cm2,冷凝段的热流密度>20 W/cm2。由于钛合金的导热系数较低(约15 W/m·℃),因此热管蒸发段和冷凝段的截面会产生很大的周向温度梯度,由此会导致在大功率试验时,热管绝热段的温度很难稳定在200 ℃附近。本文在进行热管传热能力试验时,通过观察热管在提高加热功率后瞬态升温过程,判断热管是否达到传热能力极限。

当热管姿态为水平时,在测试过程中热管加热功率最高加至1030 W,但仍未出现单点温度飙升的现象,因此认为该功率尚未达到热管的传热能力极限。由于此时加热片热流密度太大(>8 W/cm2),同时已达到试验系统的加热极限,因此通过测试逆重力下热管的传热能力对水平姿态的传热能力进行推算。

根据上述热管传热能力的分析,热管的极限传热能力随着热管逆重力高度的升高而降低,且呈线性关系。因此通过测试不同逆重力高度下热管的极限传热能力,对热管水平姿态的传热能力进行推算。同样以热管升温过程中单点温度飙升来判断热管是否达到传热能力极限。图10为典型的热管逆重力姿态下的测试过程。

图10 典型的钛水热管逆重力姿态下传热能力测试Fig.10 Typical heat transfer ability measurement at anti-gravity attitude

图11示意了热管在逆重力高度2.15 mm、2.85 mm、3.55 mm以及4.25 mm时,200 ℃下的极限传热能力分别为649 W·m、565 W·m、524.1 W·m以及492.7 W·m。通过拟合,推算热管在水平姿态时200 ℃的极限传热能力约为791.6 W·m。热管试验的传热能力低于理论分析值(1125 W·m),有可能是因为水工质和本文3D打印的钛壳体的接触角大于0°造成的,后续通过实验测量水工质和3D打印钛壳体的接触角,对理论分析模型进行进一步的修正。同时,在试验样品方面,后续通过对2根各1 m长的钛水热管进行焊接拼接,有望制造出2 m长的钛水热管。热管长度的增加可显著降低热管传热能力测试时施加的功率,会更有利于热管极限传热能力的精确测量及验证。

图11 钛水热管逆重力姿态下的传热能力Fig.11 Heat transfer ability at anti-gravity attitude

4 结束语

根据上文的分析和试验验证,本文的3D打印钛水热管具有以下的特点和优势。

(1)在应用温区方面,常规的航天器使用的铝氨热管应用温区一般为-50~60 ℃(个别情况可以用到80 ℃),而本文的钛水热管成功将热管的应用温区拓展到100 ℃以上,可用于100~300 ℃的温区,对于未来的中高温区的航天器热排散系统具有重要的实用价值。

(2)在传热能力方面,通过理论分析及试验验证,钛水热管的传热能力可达791.6 W·m(200 ℃)。该传热能力大于同种管型的铝氨热管的传热能力(20 ℃),主要因为水在高温下的品质因子较高。该传热能力指标满足对应的中高温热排散系统的需求,对于后续中高温区热排散系统的设计具有重要的参考意义。

(3)在产品质量方面,由于本文热管的目标工作温度较高,常规航天器铝氨热管采用的铝合金壳体力学性能较差,不再适用。而对于该温区,钛合金是兼顾质量和力学性能的材料。例如,本文中钛水热管的线密度为569 g/m,而当热管壳体材料为不锈钢和铜的时候,热管线密度分别为984.1 g/m和1135.5 g/m。因此钛水热管的成功研制,对于航天器用轻量化的中高温热排散系统具有重要意义。

(4)在热管产品实现工艺方面,本文的试验结果证明3D打印技术可成功应用于热管产品的制造,可保证热管内部槽道的打印精度以及热管长度(>1 m)。航天器常规铝氨热管采用热挤压工艺,该工艺效率较3D打印高,但只适合熔点较低的金属(如铝合金)以及只能成型直热管。而3D打印技术则可打印高熔点金属(如钛、不锈钢等),同时可打印复杂形状的热管,如热管和结构板一体化机构。因此3D打印技术在热管的成功应用,不仅代表着中高温区热管的成功实现,也代表着下一步实现复杂形状的热管结构成为可能,例如最近正在研发的热管和结构板一体化的铝材机构,该机构通过3D打印技术直接成型,实现机械和热的一体化,可大幅提高机构的温度均匀性,该基于3D打印技术的机构对于未来轻质、均热以及极低热变形的航天器及载荷平台具有重要的意义。

后续,在钛水热管方面,通过热管表面改性等措施,进一步提高热管的性能。通过研制长度可达2 m的热管,对钛水热管的性能进行进一步的测试及验证;在中高温热排散系统方面,将钛水热管与泵驱两相流体回路冷凝器以及碳材料辐射器焊接,进而对中高温热排散系统地面演示系统进行试验验证,为未来的航天应用打下基础。