6 500 DWT 集装箱滚装船滚装通道设计

2021-08-11方晨鑫李健

方晨鑫,李健

(上海船舶研究设计院,上海201203)

0 前 言

6 500 DWT 集装箱滚装船是为德国船东Nordic-Hamburg 公司开发设计,美国BCL 公司运营使用,由江苏新扬子造船有限公司承建的新型无限航区集滚船。该船入DNV·GL 船级,是一艘单机、单桨的集装箱滚装船,总长120 m、型宽20 m、型深9 m、设计吃水6.3 m, 拥有456 TEU 的集装箱装载能力和总计1 500 m2的滚装货物装载空间。

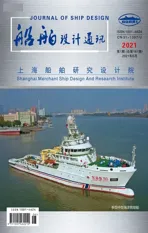

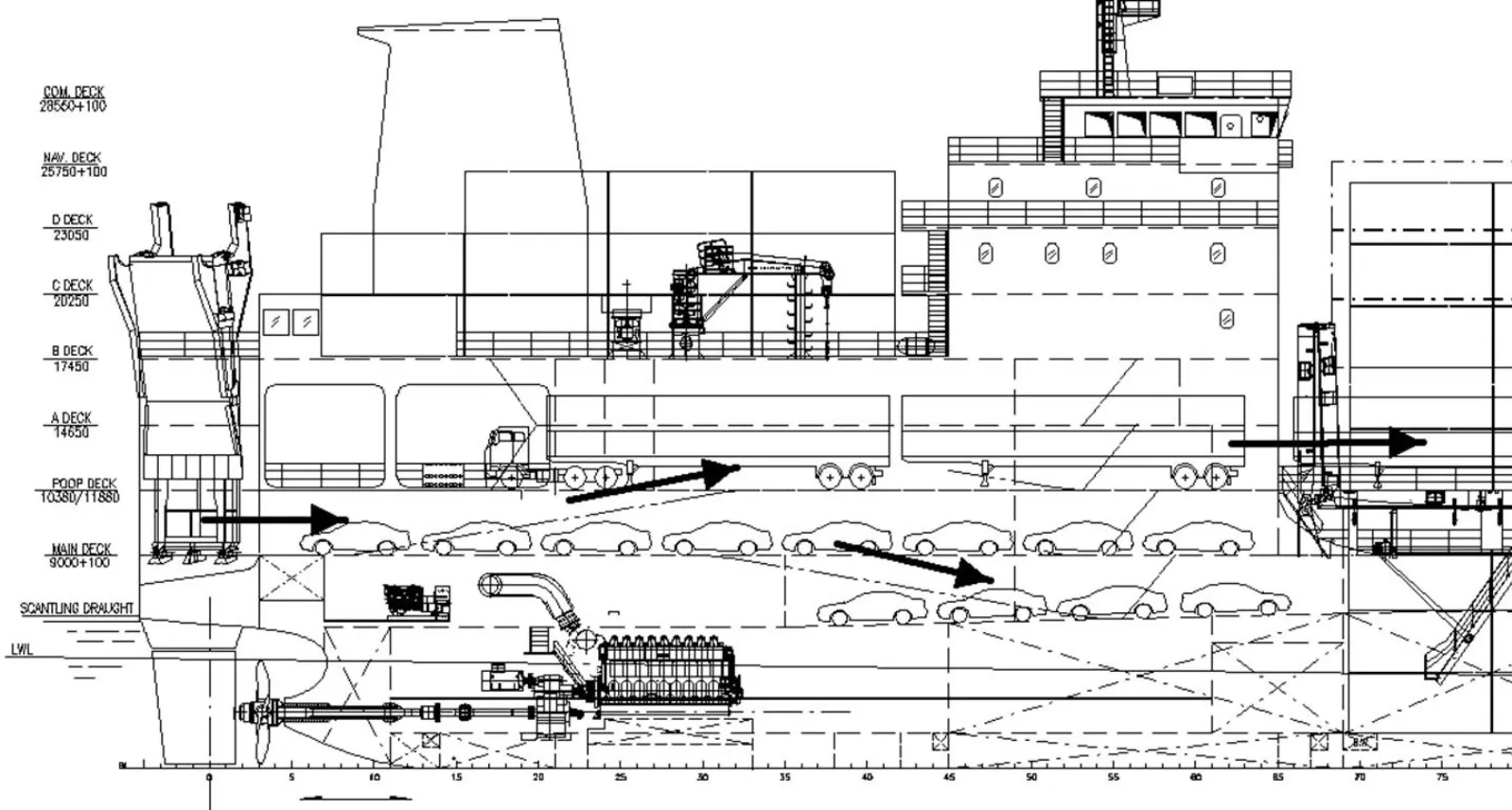

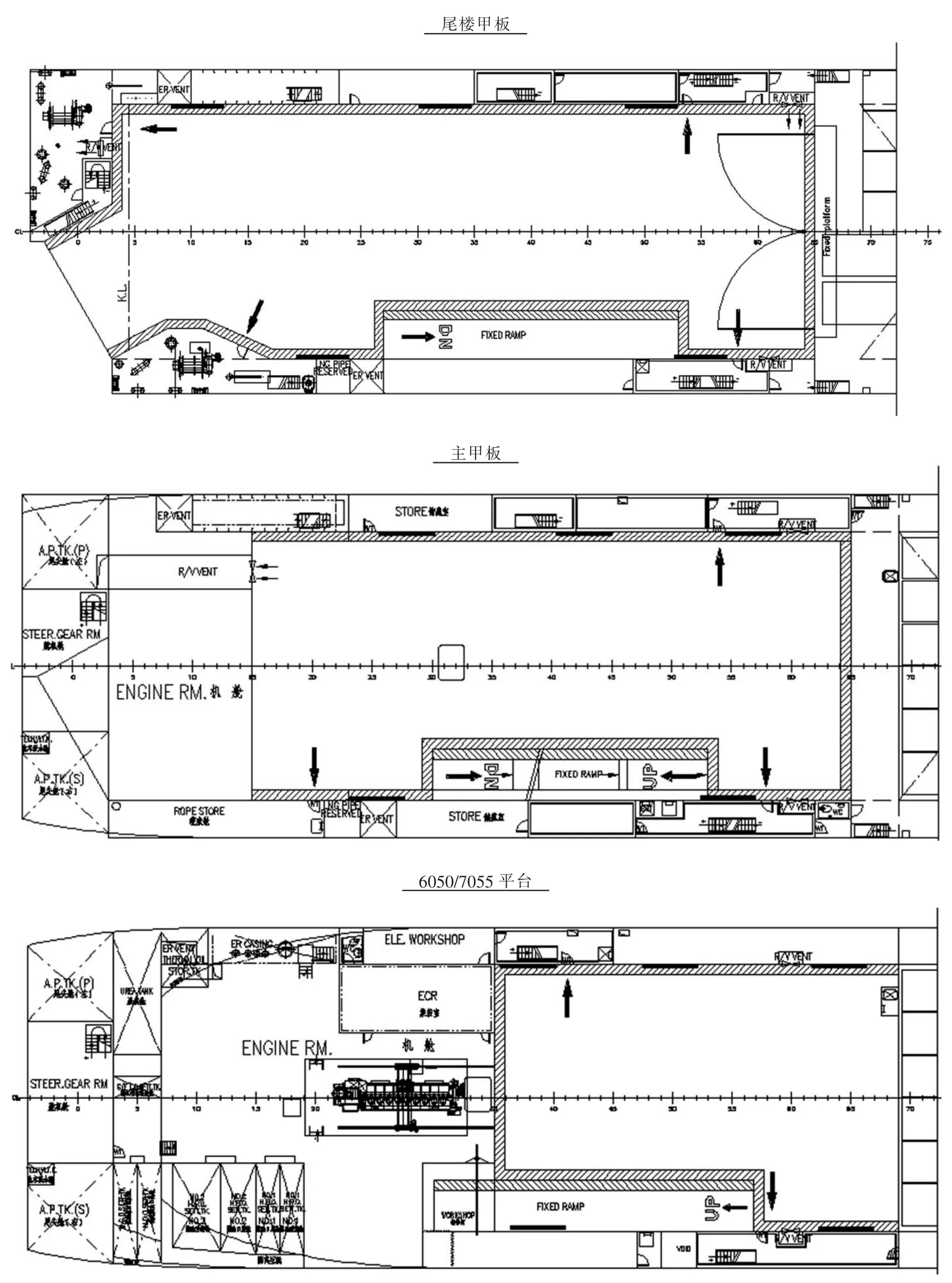

该船车辆舱设有全连通的两层小车甲板和一层重车甲板, 二甲板从Fr 35 至Fr 69 为小车甲板,车辆舱净高2 057 mm,上甲板从Fr 15 至Fr 65 为小车甲板,车辆舱净高2 054 mm,尾楼甲板从Fr 3 至Fr 65 为重车甲板,车辆舱净高4 994 mm。 尾部设一部艉斜跳板,各型车辆通过艉斜跳板进入艉楼甲板车辆舱, 艉楼甲板车辆舱前端设有风雨密舱壁门,车辆可通过该门从艉楼甲板装载至第三、第四货舱盖上,或通过固定坡道往下进入上甲板及二甲板的滚装区域。 船舶可在尾部装卸滚装货物的同时利用岸吊装卸集装箱,既具备独立封闭的滚装货舱和集装箱货舱,又设有集、滚共用区域可进行两种货物的比例调配(见图1),具有装载形式灵活和装卸效率较高的特点。

图1 装载区域概况

1 滚装通道布置

1.1 定义

滚装处所,按照SOLAS 公约的定义,系指通常不予分隔并通常延伸至船舶的大部分长度或整个长度的处所,能以水平方向正常装卸油箱内备有自用燃料的机动车辆和/或货物 (在铁路或公路车辆、运载车辆(包括公路或铁路槽罐车)、拖车、集装箱、货盘、可拆槽罐之内或之上,或在类似装载单元或其他容器之内或之上的包装或散装货物)。 通俗地讲就是指货舱或装货甲板,这里的“货”指商品车。

滚装通道设备是用于沟通码头与船上各层甲板装货位置的通道设备。 通道设备主要包括车辆跳板、活动甲板、内部坡道、尾门、首门、舷门、舱壁门等。

1.2 艉斜跳板布置

滚装船上的跳板分为尾跳板和侧跳板,尾跳板设在船舶尾部,一般与船中心线成30°~45°夹角(也有与船中心线平行的,即直跳板),根据需要可单侧或双侧设置。 侧跳板布置在船舶中部,多用于小车(轿车)的快速装卸,载荷一般比尾跳板小。 该船根据船东固定航线的码头设施情况,设置了与船中心线成30°夹角的单侧艉斜跳板。

滚装船的跳板一般设在重车甲板,其原因是重车在常规车辆甲板上进行坡道滚装作业, 既不环保,也不安全。 由于该船要实现重车装载到三号及四号货舱盖,如果将艉斜跳板、重车甲板、舱盖上平面三者均设在同一高度,对该船的重车滚装装卸及绑扎都会比较有利,这个方案的艉楼甲板距满载水线5.38 m,相对较高,所以艉斜跳板的布置高度问题就需要在设计之初开展多方案比较, 选择最优方案。

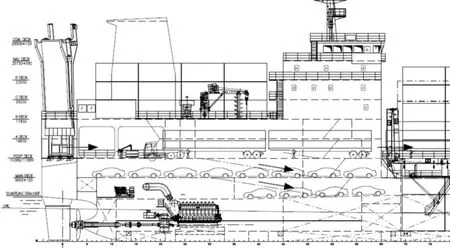

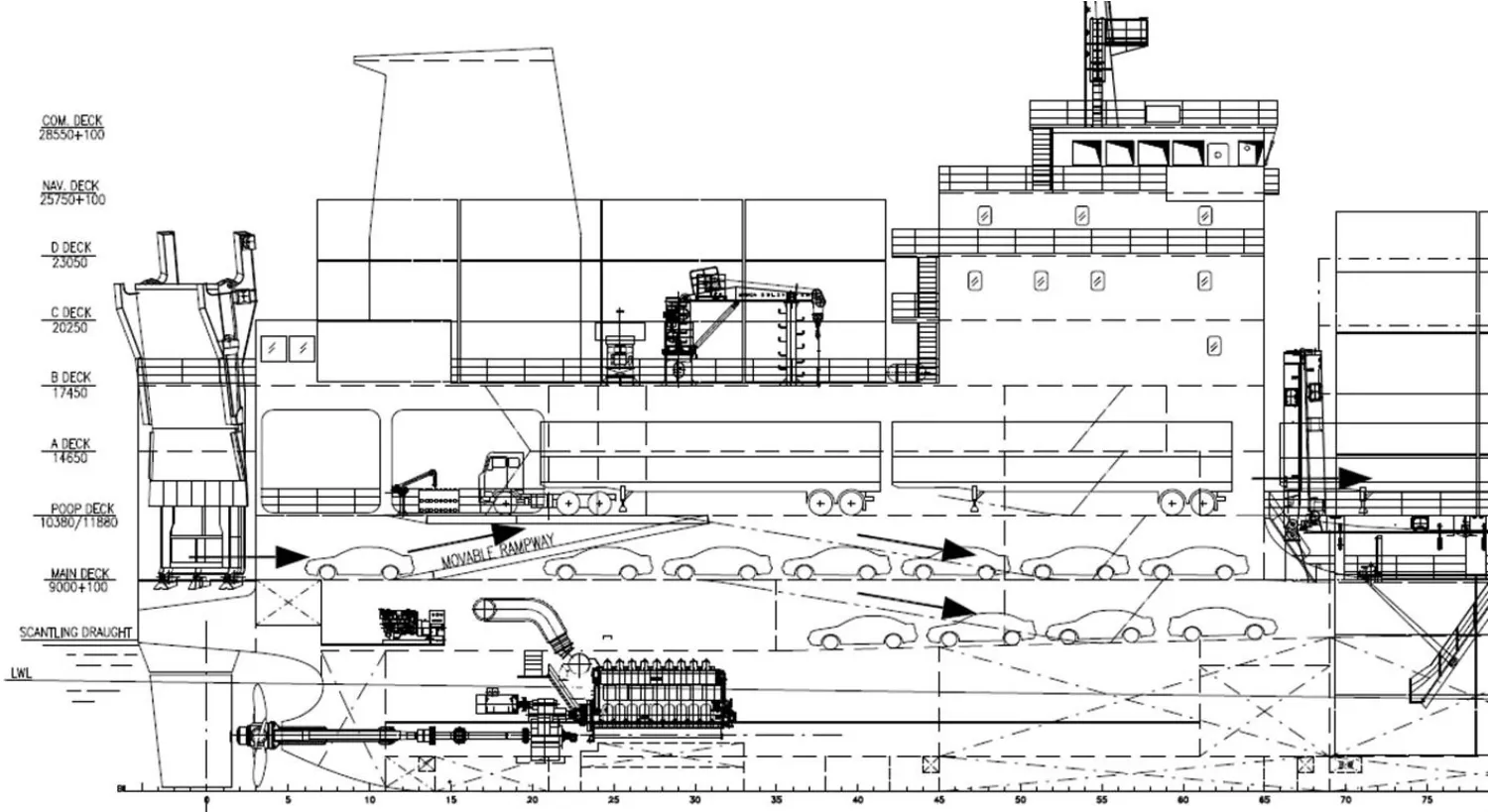

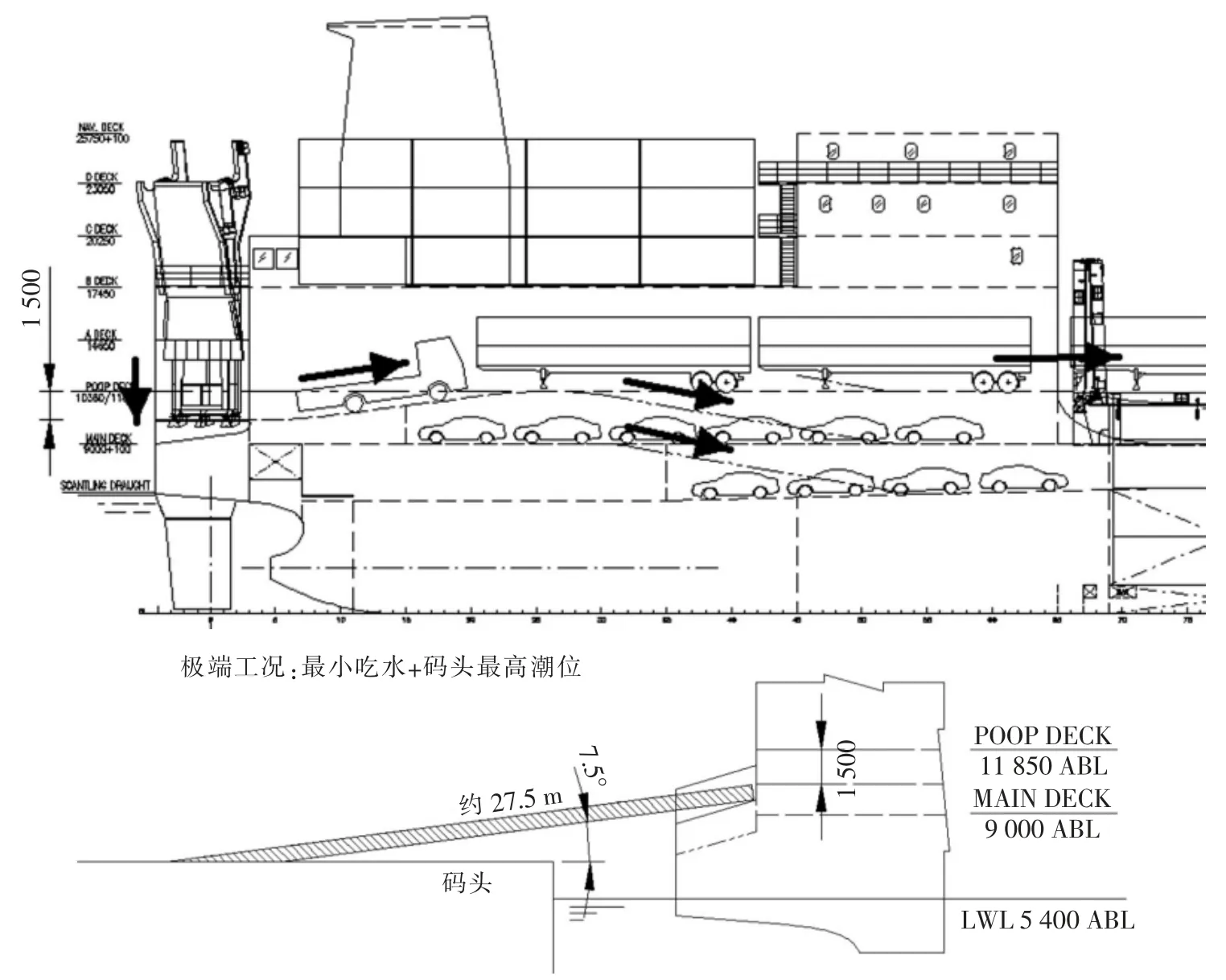

方案一:按照常规思路将艉斜跳板设置在尾楼甲板(见图2),根据船东提供的纽约伊丽莎白港和百慕大哈密尔顿港码头及潮位的信息,码头距水面高度范围约1.6~3.4 m,考虑到在极端工况下,该船的最小吃水遇到码头最高潮位时,艉楼甲板与码头的高度差为4 865 mm,在艉斜跳板安全工作倾斜角7.5°的工况下,其设计长度将超过38 m(见图3),艉斜跳板的最高点在收藏状态将高于露天甲板19 m,接近烟囱的高度;整套设备重量预估为130 t,泵站功率预估为2×65 kW, 这个尺度的艉斜跳板在折叠收藏时也会占用大量甲板空间,压缩其他系统的布置空间,会给该船的后续设计带来很多困难。

图2 方案一:艉斜跳板设置在重车甲板(即艉楼甲板)

图3 方案一:艉斜跳板设置在重车甲板(即尾楼甲板)

方案二:艉斜跳板设置在上甲板+固定式重车坡道(见图4),艉斜跳板的长度会大幅降低至20 m 以内,艉斜跳板的尺度会比较理想,但是这种方案需要设置从上甲板到艉楼甲板的固定坡道。 该方案的缺点是固定坡道会压缩上甲板的滚装空间, 导致该甲板损失至少30 个小车车位,同时大面积的固定坡道也不利于重车的装载和绑扎,从总体布置上看,对于该船本来就不大的滚装处所来说是不够合理的。

图4 方案二:艉斜跳板设置在上甲板+固定式重车坡道

方案三:艉斜跳板设置在上甲板+活动坡道(见图5),艉斜跳板的长度会大幅降低至20 m 以内,艉斜跳板的尺度会比较理想。 活动坡道不占用滚装车位。 但是,该方案的缺点是增加了一项大型滚装设备(满足重车通行的活动坡道)的建造及安装成本,同时活动坡道相对于固定坡道也降低了装卸效率,增加了运营期间船东的设备维护成本。

图5 方案三:艉斜跳板设置在上甲板+活动坡道

综上所述,3 个方案都有各自的优缺点 (见表1),也都有各自需要克服的困难和需要优化的地方。通过方案比较,该船最终采用了比较独特的解决方案四:下沉式艉斜跳板+上坡式汽车舱(图6),将艉斜跳板的高度设置在重车甲板以下1.5 m、上甲板以上1.28 m 处,在两层滚装甲板之间。 在艉斜跳板入口处设置小范围过渡甲板及6°固定斜坡道过渡到重车甲板,甲板坡道的上下端进行圆弧过渡。 由于该坡道的范围横跨了整个汽车舱,整个甲板坡道上也具备车辆装载能力,固称之为“上坡式汽车舱”。这个方案较好地解决了多方问题。 首先,该方案的艉斜跳板长度相对方案一减小了11 m,预估设备重量减少40 t,泵站功率降低30 kW。 其次,该方案既保证大车可以无障碍地装载到舱盖,又降低了方案二中上甲板损失的小车车位。 再则,该方案也不需要增加大型滚装设备。 艉斜跳板的工作范围,包括高度和角度能够涵盖该船停靠的两个码头(纽约伊丽莎白港和百慕大哈密尔顿港)的潮差,对于高频次的靠港装卸货不需要候潮,达到了该船的设计目标:灵活高效的装卸能力。

表1 艉斜跳板布置方案对比

图6 方案四:下沉式艉斜跳板+上坡式汽车舱

该船的上甲板及二甲板滚装区域的甲板长度在扣除9.5°固定坡道后正好具备小车的安全掉头空间,并且在机舱布置方面,艉斜跳板和固定斜坡道下方原车辆舱的空间划给了机舱,解决了副机吊缸高度和舵机舱高度紧张的问题。

1.3 舱壁门布置

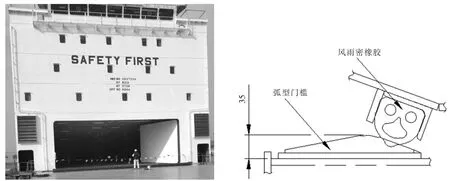

舱壁门是横舱壁通道的关闭设备,该船重车甲板车辆舱前端壁设置一套边铰链式液压驱动滚装舱壁门与舱盖上的滚装处所相通。考虑到装卸顺序(舱盖上的滚装装卸完成后再进行重车甲板的滚装装卸),该船的舱壁门开启方向设置为朝艉向开启。舱壁门采用无支柱无门槛设计(见图7),在重车甲板车辆舱净高4 994 mm, 舱盖上横向最多装载4辆拖车,横向跨距为11 864 mm 的情况下,净开口尺寸达到了13 m×4.7 m,满足了车辆进出的高度要求,较大的横向空间提高了滚装装卸的容错率和效率。

图7 无支柱无门槛设计舱壁门

为了实现滚装装载到舱盖,重车甲板与舱盖之间还需要有效的衔接。 该船舱壁门前设了1 350 mm 宽度的固定平台。平台与舱盖上表面之间的间隙则通过在货舱盖上搭接翻板方案(见图8)来解决,相对于设置整体拆卸式平台的方案,提高了装载效率,节约了拆卸式平台的储存空间和船厂的建造成本。

图8 固定式开孔平台+舱盖搭接翻板

1.4 滚装处所脱险通道布置

关于滚装处所(车辆舱)内的脱险通道,根据MSC/Circ.1120 的要求,滚装处所应在甲板上设有1条宽度不小于600 mm 的安全通道(escape route)。保证在任何装载和非装载情况下安全逃生。 该船的安全通道布置满足规范要求(见图9)。

图9 脱险通道布置

另外, 根据MSC/Circ.1505 的进一步解释,滚装处所应至少设有2 个脱险通道 (可以理解为出口,由此通往救生艇或救生筏登乘点),这两个通道应分别设在滚装处所的前后端, 其中一个应为斜梯(stairway),另一个可以为围井(trunk)或斜梯(stairway)。 在 1505 通函发布以前,由于没有针对通道的具体要求,某些滚装船在主甲板以下的两个通道均采用开敞直梯形式(没有围井或斜梯),今后将无法获得船级社认可。

该船的三层车辆甲板虽然属于一个车辆舱,但是在每层车辆甲板前后端均设置了脱险通道,既满足了规范要求, 也方便了用船方的日常运营(见图 9)。

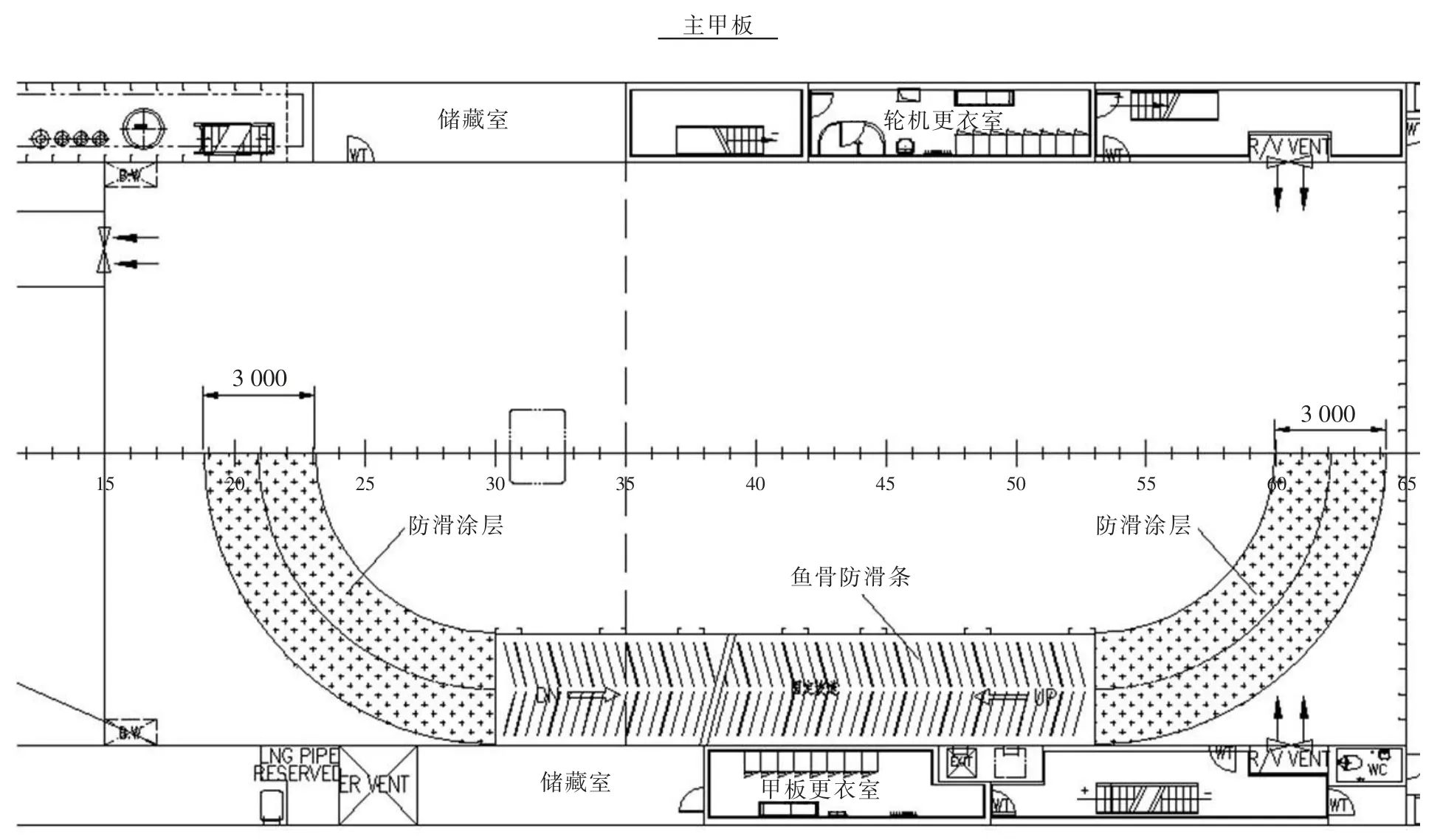

1.5 滚装处所防滑措施

考虑车辆行驶过程中的安全, 该船在滚装坡道、坡道出入口的甲板、车辆掉头或转弯处的甲板采取适当防滑措施。 在固定坡道上布置防滑条,材质为 10×10 方钢, 间距~280 mm 呈 V 字型排列,形状如鱼骨,俗称鱼骨防滑条;在坡道出入口的甲板、车辆掉头或转弯处的甲板设置防滑涂层,为车辆装载提供了安全保障。 见图10。

图10 滚装处所防滑措施

2 结 语

总结6 500 DWT 集滚船的滚装通道设计过程中遇到的难点和解决方法, 以及滚装通道布置特点。 该船的滚装通道设计从船东需求出发,功能与细节并重,实现了任务书规定的各项指标,滚装通道设计方法和经验,可供同行参考借鉴。