大型汽车运输船外底板抗屈曲方案分析

2021-08-11郑祖中王艳春张新伟马亚成

郑祖中,王艳春,张新伟,马亚成

(上海船舶研究设计院,上海201203)

0 前 言

汽车运输船是专门为运输成品汽车设计的船舶,可分为纯小型汽车运输船(PCC,Pure Car Carrier)和汽车及卡车混装运输船 (PCTC,Pure Car&Truck Carrier)[1]。 汽车运输船属高附加值船型,降低空船重量意味着可以增加装车量、减小能耗、显著提高船舶整个营运周期的经济效益,因此该类型船舶的结构重量优化备受船东关注。

汽车运输船具有较小的方形系数,在各种装载工况下静水弯矩均为中拱弯矩, 与波浪弯矩叠加后,外底板将承受较大的弯曲压应力[2]。为方便车辆装载,汽车运输船通常设有多层连续甲板,大型汽车运输船连续甲板数量多达十几层。 总的来说,大型汽车运输船的总纵强度较容易满足规范要求,同时外底板剪切应力较小,所以外底板的纵向及剪切屈曲强度通常具有较大的安全裕度,但是大型汽车运输船船宽较大, 使得外底板板架横向跨距较大,在压载工况下将出现显著的横向屈曲问题,因此该类型船舶外底板的板厚及骨材布置主要由板格横向屈曲决定。

外底板抗屈曲方案主要有3 种:增加外板板厚、加密船底纵骨和设置横向屈曲加强筋。 对于横向受压的板格而言,上述3 种加强方案均能有效提高板格的临界屈曲应力。 本文以入级美国船级社(ABS)的某7 500 CEU PCTC 为目标船,建立舱段有限元模型计算外底板板格的横向压应力,结合规范要求详细分析上述3 种加强方案对外底板结构重量的影响,可为将来汽车运输船外底板设计提供参考。

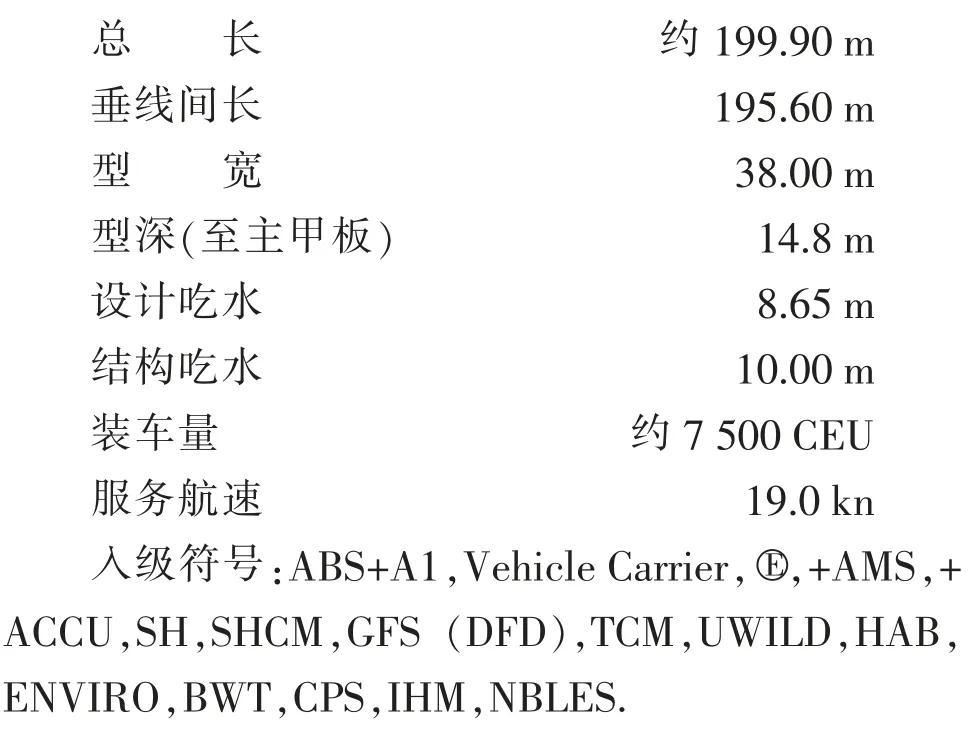

该船的总布置如图1 所示,主尺度参数和入级符号如下:

图1 总布置侧视图

1 双层底布置及规范要求

1.1 双层底布置型式

目标船的双层底布置型式如图2 所示,采用纵骨架式,外底板纵骨与内底板纵骨对齐,纵骨间距为750 mm。 左右舷对称布置。 选取纵骨架式更有利于总纵强度,相对而言,横骨架式双层底需要增设纵桁以减小骨材的横向跨距,且外底板最小板厚要求更厚,不利于重量控制。 布置外底板纵骨时,可考虑外底板纵骨与内底板纵骨对齐或非对齐两种布置方案。 前者结构布置方便,且有利于施工建造;后者减少了外底板设计的限制条件,通过选取合适的纵骨间距可以有效降低结构重量。 两个方案各有优劣,具体设计时需要综合考虑。

图2 双层底布置型式

目标船外底板由平板龙骨及A~G 列板组成,通常舭部位置外底板的横向压应力较小,G 列板位于舭部且布置了横向加强构件,板格屈曲强度满足要求, 因此仅选取平板龙骨及A~F 列板进行研究,统计和对比分析不同抗屈曲方案下平板龙骨、A~F 列板及其上纵骨和横向加强筋的总重量。 统计外底板结构重量时,纵向范围选取图1 所示机舱前端壁至第1 淡水舱后舱壁,该范围以外的外底板由于采用横骨架式或加密了实肋板,横向屈曲强度满足要求。

1.2 外底板厚度及纵骨尺寸要求

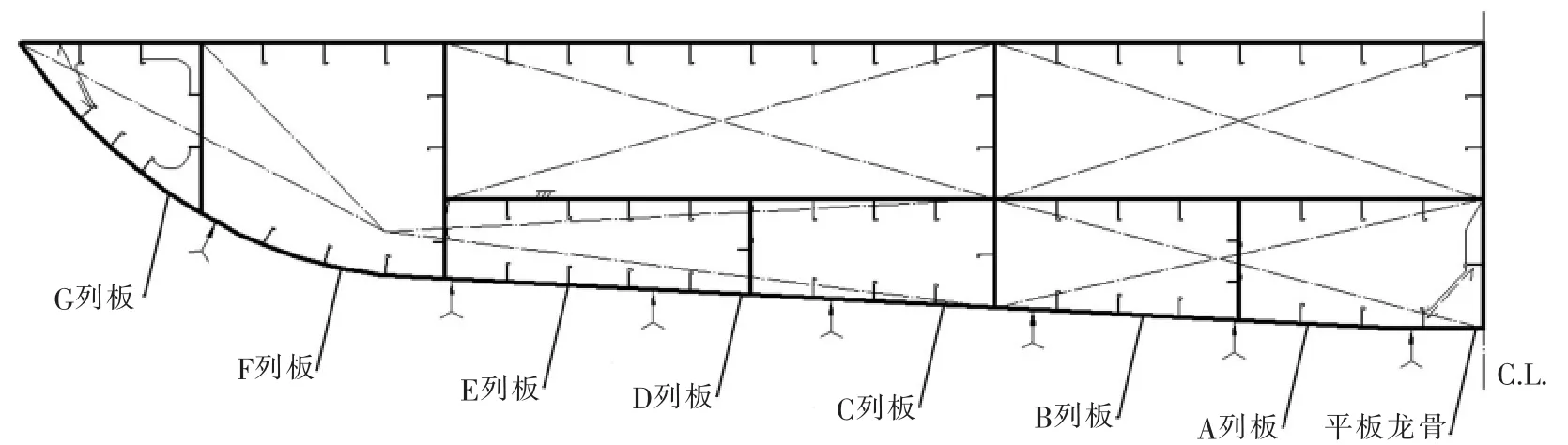

ABS 规范[3]对双层底结构的要求规定了外底板的最小厚度及纵骨最小尺寸,即使外底板的屈曲满足要求,其厚度也不得小于规范规定的最小值。 通过对规范条文进行整理,7 500 CEU PCTC 外底板最小厚度按下式(1)、(2)和(3)计算并取最大值:

式中:s 为纵骨间距,mm;L 为规范船长,m;d 为吃水,m,不应小于 0.043 3L;Ds为型深,m;s1为规范指定的纵骨间距,610 mm;s2为不小于88%标准间距或 813 mm 之间小者;C 为规范系数,4.3 mm;Q 为材料系数。

此外,平板龙骨的最小厚度应在此基础上增加1.5 mm。 纵骨连同带板的剖面模数不得小于如下公式的计算值:

式中:c 为系数, 无支撑板时取1.3;h 为平板龙骨至载重线距离,或2/3 平板龙骨至水密舱壁最高点或者干舷甲板距离,取大者,m;s 为纵骨间距,m;l 为支撑纵骨实肋板间距,m, 无支撑板时不应小于1.83 m;Q 为材料系数。

经计算,当纵骨间距为750 mm 时,目标船外底板厚度不得小于15.5 mm,平板龙骨最小厚度为17.0 mm。 目标船原始设计方案外底板A-G 列板及平板龙骨的厚度为上述规范要求的最小值,纵骨采用HP280×11 球扁钢以满足上述规范对纵骨剖面模数的要求, 外底板及骨材均采用HT36 高强度钢且尺寸在评估区域内沿船长方向保持一致。

2 有限元模型及计算工况

为了得到外底板板格在设计装载工况下的横向压应力值,按ABS 规范[3]对舱段有限元建模及屈曲分析的要求进行有限元计算。 目标船舱段有限元模型如图3 所示, 模型纵向包含1 个立柱间距,并向前后各延伸1/2 个立柱间距。为提高计算精度,外底板有限元网格进行了细化,如图4 所示,网格大小为 125 mm×133 mm,其余构件采用 s×s 网格。屈曲分析时,外底板需扣除1 mm 腐蚀余量。

图3 舱段有限元模型

图4 外底板网格划分

对于常规的船舶,在压载工况下外底板屈曲通常最恶劣。 大型汽车运输船具有多层全通甲板,在某些特殊的设计装载工况下外底板可能产生更加严重的屈曲问题。 例如除内底板外,其余各层甲板均装载车辆,此时船舶吃水增加,而内底缺少有效的货物压力抵抗海水外压,双层底将出现较大的弯曲变形,导致外底板出现较大的横向压应力。

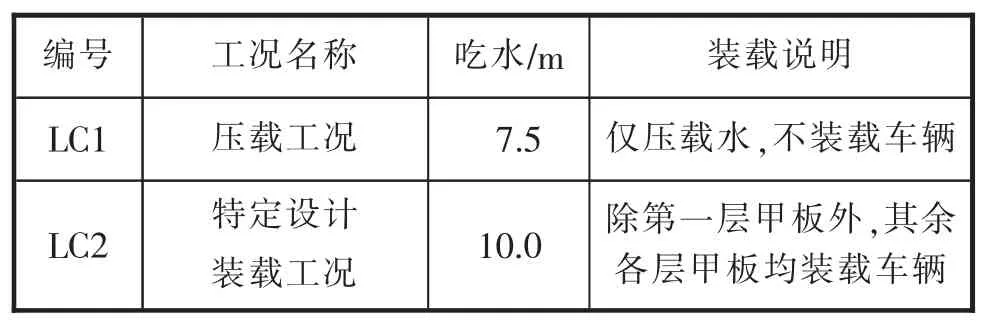

计算工况如表1 所示,即压载工况及特定设计装载工况,取2 个计算工况下每个列板最大的板格平均横向压应力值, 以满足规范要求为最低标准,得到每种抗屈曲方案下外底板结构的总重量。

表1 计算工况

3 抗屈曲方案

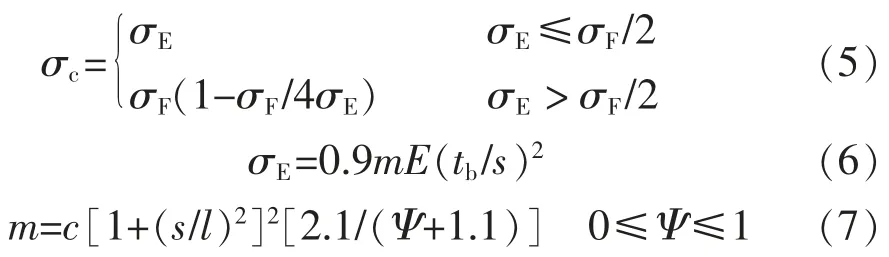

根据ABS 规范[3]计算临界屈曲应力,外底板板格横向临界屈曲应力σc的计算公式如下:

式中:σc为临界屈曲应力,N/mm2;σE为欧拉屈曲应力,N/mm2;σF为材料屈服强度,N/mm2;E 为弹性模量,206 000 N/mm2;tb为板格净厚度,mm;s 为板格短边,mm;l 为板格长边,mm,目标船为 3 200 mm;c 为板格边界为球扁钢时取1.1;Ψ 为板格压应力比值,计算中取1。

3.1 抗屈曲方案1——增加板厚

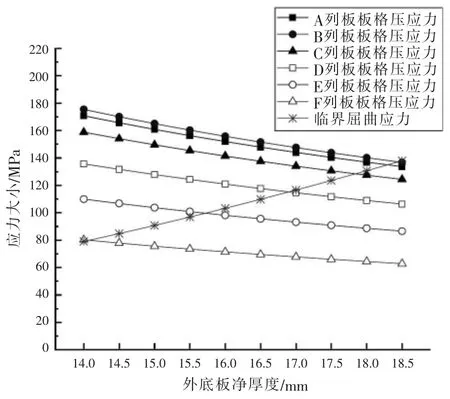

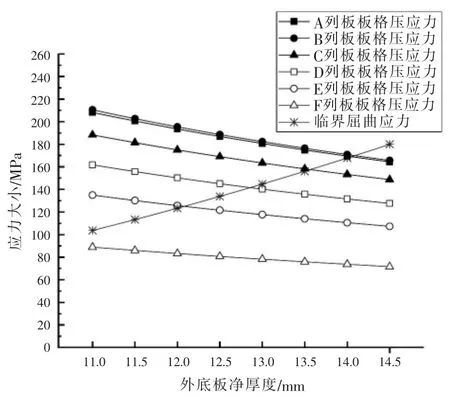

在原始设计方案的基础上增加外底板板厚,一方面可以提高板格横向临界屈曲应力,另一方面有助于降低板格的横向压应力。 通过有限元分析,得到外底板各列板最大的板格横向压应力值随净板厚的变化情况, 并与板格的临界压应力值进行对比,如图5 所示。

图5 增加板厚方案计算结果

当板格的临界压应力大于最恶劣工况下的横向压应力时,该列板的横向屈曲满足要求。 从图5可以看出,A~F 列板所需的最小净厚度分别为18.5 mm、18.5 mm、18.0 mm、17.0 mm、16.0 mm、14.5 mm。平板龙骨上布置有横向肘板,抗屈曲能力较强, 可取与 A 列板相同的厚度。 纵骨尺寸为HP280×11,满足ABS 规范对纵骨剖面模数的要求。该方案的外底板重量为436 t、 纵骨重量为88 t、外底结构总重量为524 t。

3.2 抗屈曲方案2——加密纵骨

加密纵骨可以减小板格的短边,从临界屈曲应力计算公式可以看出,当板格横向受压时,减小板格短边有助于提高板格临界屈曲应力。 在初始设计方案下,目标船的纵骨间距为750 mm,加密后纵骨间距分别选取625 mm、500 mm、375 mm。 根据ABS规范[3]要求,加密纵骨后外底板最小厚度及骨材尺寸见表2。

表2 外板及纵骨尺寸的规范要求 单位:mm

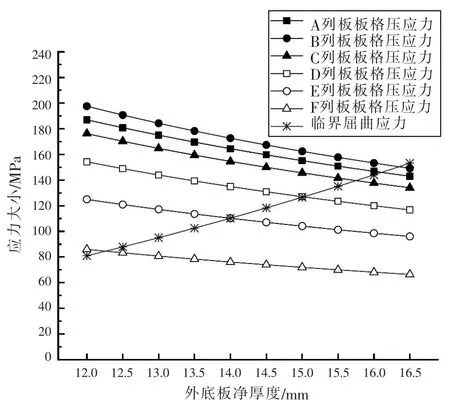

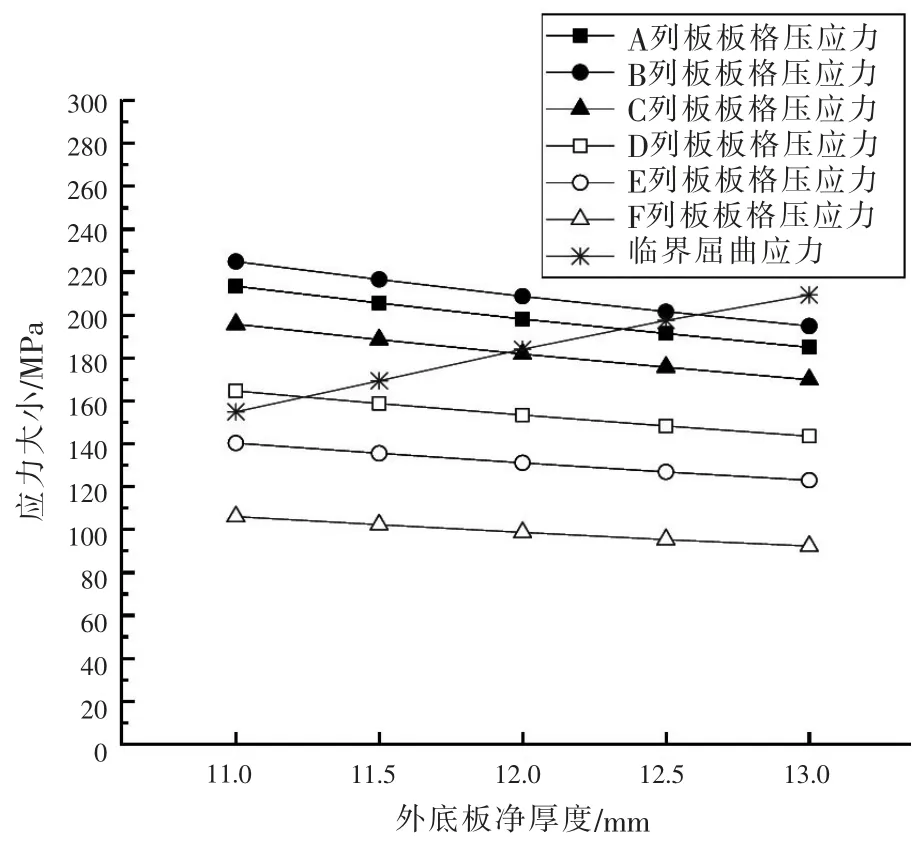

图6 ~图8 显示了加密纵骨方案的有限元计算结果。 从图 6 可以看出,当纵骨间距为 625 mm 时,A~F列板的净厚度分别取 16.5 mm、16.5 mm、16.0 mm、15.5 mm、14 mm、12.5 mm 即可满足横向屈曲要求。由于规范规定了最小板厚,所以各列板的净厚度不得小于14 mm。 平板龙骨可取与A 列板相同的厚度。 从图7 可以看出,当纵骨间距为500 mm 时,A~F列板的净厚度分别取 14.5 mm、14.5 mm、14.0 mm、13.0 mm、12.5 mm、11.0 mm 即可满足横向屈曲要求。 图8 表明当纵骨间距进一步减小为375 mm 时,从抗屈曲的角度,各列板所需的厚度均小于规范要求的最小板厚,最终各列板的厚度取规范要求的最小值。

图6 加密纵骨方案——(纵骨间距625 mm)

图7 加密纵骨方案——(纵骨间距500 mm)

图8 加密纵骨方案——(纵骨间距375 mm)

该方案对应外底结构总重量见表3。 计算结果表明,随着纵骨间距减小,外底板重量将降低,但受规范最小板厚要求的制约,当纵骨间距进一步减小时,外板底板重量将不再减小,与此同时,加密纵骨将导致纵骨总重量不断增加,因此随着纵骨间距不断减小, 外底结构总重量呈现先减小后增加的趋势。

表3 加密纵骨方案外底板结构重量

3.3 抗屈曲方案3——增设横向筋

加横向筋可以减小板格的长边,从临界屈曲应力计算公式可以看出,当板格横向受压时,减小板格长边可以提高板格临界屈曲应力。 一般而言,加横向筋无助于降低板格横向压应力。 7 500 CEU PCTC 每4 个肋位设置1 档强框, 因此分别对板格增加1 根、2 根和3 根横向筋的情况进行分析,横向筋的尺寸取FB150×11。

图9~图11 显示了加横向筋方案的有限元计算结果。 从图9 可以看出,当增加1 根横向筋时,A~F 列板所需的净厚度分别为 17.0 mm、17.0 mm、16.5 mm、15.5 mm、14.5 mm、13 mm。 根据规范最小板厚要求,各列板的净厚度不得小于14.5 mm。 平板龙骨可取与A 列板相同的厚度。 从图10 可以看出,当增加2 根横向筋时,A~F 列板所需的净厚度分别为 14.5 mm、15.0 mm、14.5 mm、13.5 mm、12.5 mm、11.5 mm。图11 表明当增加3 根横向筋时,从抗屈曲的角度,各列板所需的厚度均小于规范要求的最小板厚,最终各列板的厚度取规范要求的最小值。

图9 增设横向筋方案——(设1 根横向筋)

图10 增设横向筋方案——(设2 根横向筋)

图11 增设横向筋方案——(设3 根横向筋)

该方案对应外底板结构总重量见表4。

表4 增设横向筋方案外底板结构重量

计算结果表明随着横向筋数量增加,外底板重量将降低,但受规范最小板厚要求的制约,当横向筋数量进一步增加时, 外底板的重量将不再降低,而横向筋重量不断增加, 因此随着横向筋数量增加,外底板结构总重量呈现先减小后增加的趋势。

4 结 语

分析上述3 种抗屈曲方案计算结果,加密纵骨和增设横向筋方案的外底板结构总重量均小于加板厚方案,其中:增设2 根横向筋的方案外底板结构总重量最小, 较加板厚方案可以节省42 t 钢材;当加密纵骨间距为500 mm 时, 该方案相比加板厚方案可以节省30 t 钢材。 因此,从重量的角度,加横向筋方案效果最好,加密纵骨方案次之,加板厚方案重量最大。 对于加密纵骨方案和加横向筋方案,受规范最小板厚要求的制约,随着纵骨间距减小或横向筋数量增加,外底板结构总重量呈现先减小后增加的趋势。

从建造工艺要求的角度,加密纵骨及加横向筋一方面减小了骨材间距而加大焊接难度,另一方面增加了焊缝数量从而增加了建造时的焊接工作量。从营运维护的角度,加横向筋方案容易造成双层底压载舱淤泥堆积,不利于压载舱的清洗和保养,一般不被船东接受。 从船舶稳性的角度,减小外底板结构重量将提高船舶的重心, 不利于船舶的安全性,但也增加了横摇周期,有助于提高船舶的舒适性。 因此,在设计外底结构时,设计人员应结合船舶的实际情况综合考虑, 选取最合适的抗屈曲方案。