不同隔热环境下锂离子电池热扩散行为研究

2021-07-29邝男男赵光磊

齐 创 ,邝男男,栗 国,赵光磊

(1. 天津大学机械工程学院 天津 300072;2. 中汽研(天津)汽车工程研究院有限公司 天津 300300)

0 引 言

目前环境污染问题和能源危机日益加剧,新能源汽车因具备污染小的优点而被广泛接受。锂离子电池具备能量密度高、循环寿命长、自放电率小、无记忆效应等优点,作为动力源被广泛应用于新能源电动汽车[1]。但是,新能源汽车在使用过程中,因动力电池而引起的起火燃烧事故频发[2]。因此,要想提升新能源电动汽车的安全,则势必要对锂离子电池的热失控及热扩散行为进行深入的研究分析。

由于新能源汽车的电池系统是由成百上千的电芯以串并联的方式组合在一起的,其安全问题就不仅仅是电池单体的安全问题,而是电池组的安全问题[3]。当电池模组或电池包内某个电芯发生热失控以后,其释放大量的热量,一部分热量用于自身温度的升高,另一部分则以对流、导热、辐射的方式传递给相邻的电芯,剩余热量则在烟气喷射过程中流出。而当相邻电芯的温度达到热失控的触发温度,则发生了热失控蔓延或者热扩散[4]。对于单个电芯而言,其热失控释放的能量非常有限,但成百上千的电芯在短时间内同时发生热失控,会造成巨大的危害。况且电芯发生热失控时,具有很强的化学活性,短时间内很难得到遏制。对于新能源汽车而言,当电池包内某个电芯发生热失控时,其热量会向周边电芯快速传递,引起整个电池包的热扩散,导致车辆起火燃烧,威胁乘员的生命安全。其次,电池密封在电池箱内,其起火后对消防救援也是一个巨大的挑战[5-6]。因此,通过有效设计尽可能延长电池包的热扩散时间是新能源汽车设计开发中亟需解决的安全问题,研究电池组的热扩散规律和分析不同环境下电池组的热扩散行为能够为电池模组提供设计思路和理论基础,具有很好的研究价值和应用价值。

综上所述,本文以5块单体容量为50 Ah的三元锂离子电池为研究对象,开展了开放环境不放置隔热材料、开放环境放置隔热材料和半封闭环境下放置隔热材料的模组热扩散试验研究,分析了电池模组的热扩散行为和不同环境下模组的热扩散规律。其中,半封闭环境则是模拟模组在电池包内的状态。

1 试验部分

1.1 试验样品

以新能源车用三元锂离子电池为研究对象,图1是电池模组的布置方式。电池额定容量为50 Ah,正极材料为Li(Ni0.6Co0.2Mn0.2)O2,负极材料为石墨,电池大小为26.8 mm×148 mm×91 mm,质量为0.85 kg,充放电电压为2.7~4.2 V。通过将5块测试样品并联,研究不同隔热环境下模组的热扩散行为。如图1所示,模组上共布置11个热电偶,其中1~5号热电偶布置于电池侧面,6号热电偶布置于加热片一侧,7~11号热电偶布置于电池之间。为减小外部壳体对试验的影响,在壳体与电池之间放置5 mm厚的环氧树脂板和1.5 mm厚的陶瓷纤维纸。

图1 模组布置方式Fig.1 Experiment layout of module

1.2 试验条件

图2 是3种不同环境下模组的现场布置图。在试验过程中,所有电池的荷电状态为100%,加热片功率为300 W,加热片厚度为5 mm,环境温度为18~20℃,隔热材料为陶瓷纤维纸,厚度为1.5 mm,热导率0.1 W/(m·K),并对每块电池都进行电压测试。半封闭环境下模组上盖使用的材料为复合纤维材料,具有阻燃隔热的作用,厚度为2 mm。同时,为分析上盖的阻燃隔热作用,在上盖的外侧额外增加2个热电偶测量外部的温度。所使用的热电偶为K型热电偶,最高测量温度1 300℃。

图2 3种不同环境下模组现场布置图Fig.2 On-site layout of modules under three different conditions

2 结果与讨论

2.1 开放环境下模组热扩散行为分析

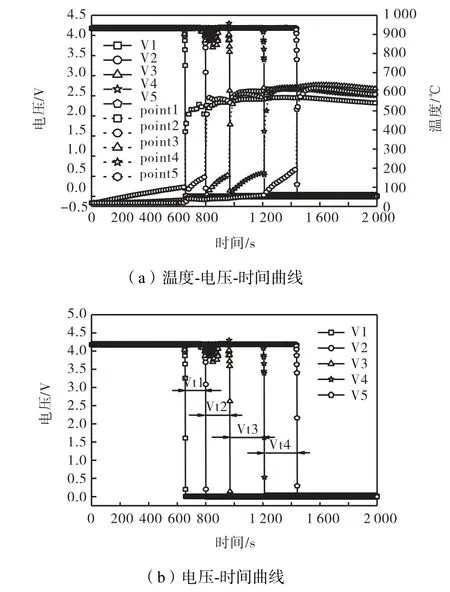

图3 是开放环境下电池模组的温度-电压-时间变化曲线。由于试验过程中,电池热失控以后出现膨胀,7~11号热电偶受到强烈挤压,数据出现剧烈的波动,因此对1~5号热电偶的温度数据进行分析。图3(a)中Vi(i=1~5)表示不同电池的电压变化,pointi(i=1~5)表示位置1~5的温度变化。从图中可以看出,约658 s时,第一块电池发生了热失控,约1 028 s时,第5块电池发生了热失控,整个模组发生热失控的时间间隔为370 s。图3(b)是模组的电压-时间变化曲线,图中Vti(i=1~5)表示相邻两块电池电压骤降的时间间隔。从图中可以看出,相邻两块电池电压发生骤降的时间在不断增加,说明电池热失控的延滞期在不断增加。

图3 开放环境下电池模组的温度-电压-时间曲线Fig.3 Temperature-voltage-time curve of module under open environment

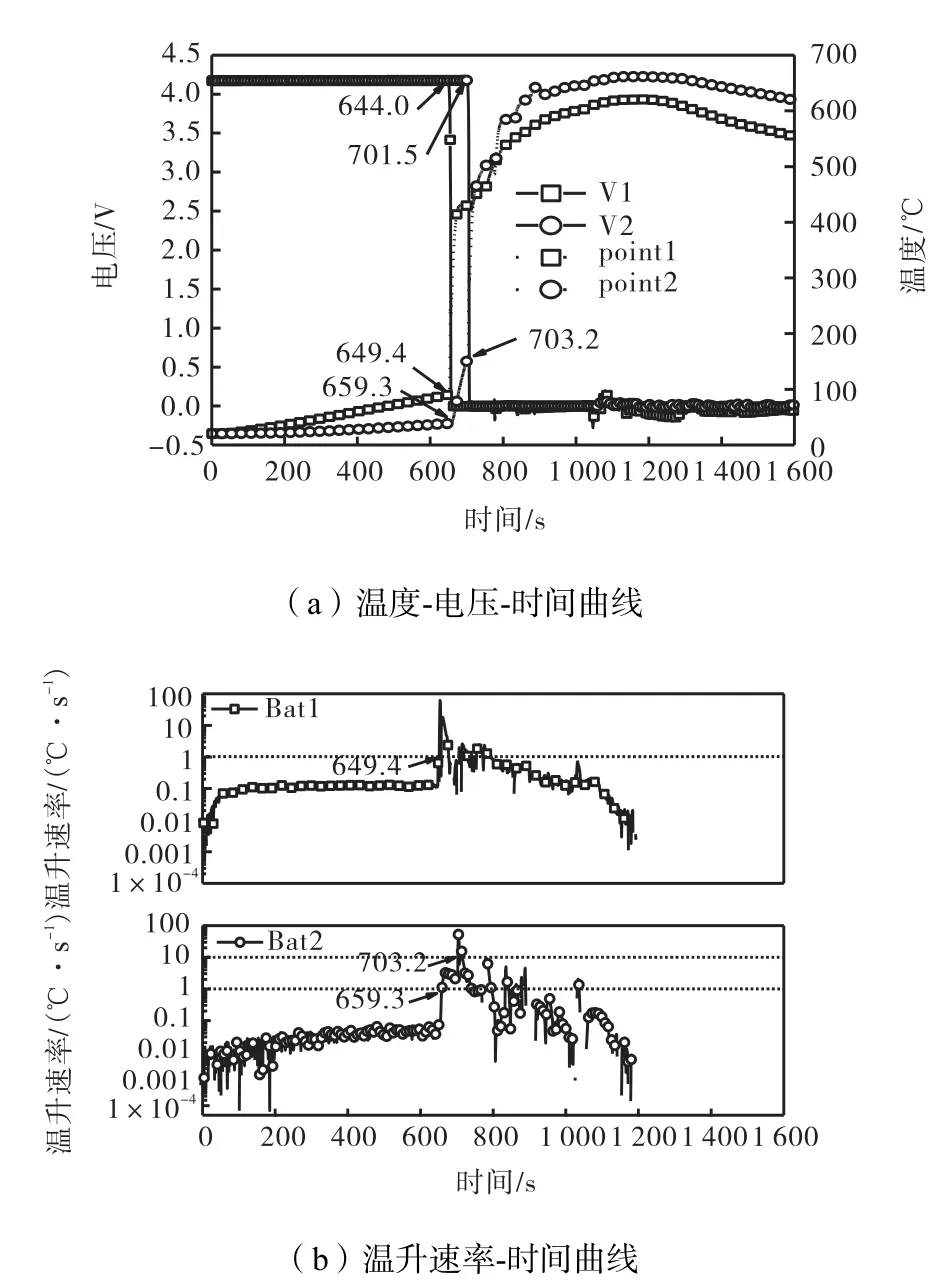

图4 是Bat1和Bat2的试验结果曲线。从图中可以看出,电池热失控时温升速率最高可达80℃/s。由于Bat1直接受到加热片加热,其发生热失控的初始温升速率约为0.2℃/s。在Bat1发生热失控以后,Bat2吸收大量的热量,温度开始缓慢上升,温升速率由0.06℃/s增加到3℃/s。当Bat2的温度达到158.0℃时,电池发生热失控,温升速率迅速超过10℃/s。通过对比电压和温度的变化曲线,电压下降的拐点要早于温度上升的拐点,其时间为2~5 s。由于Bat1温升速率达到1℃/s时电压也发生骤降,文中将Bat1温升速率为1℃/s时的时间和温度定义为热失控的时间ti和温度Ti。而对于Bat2,温升速率达到10℃/s时,电压才发生骤降,文中将Bat2的热失控时间和温度定义为温升速率为10℃/s的时刻和温度。

图4 Bat1和Bat2试验结果曲线Fig.4 Test results of Bat1 and Bat2

2.2 增加隔热材料模组热扩散行为分析

图5 是增加隔热材料电池池模组的试验结果。从图中可以看出,第1块电池在650.1 s左右时发生了热失控,第5块电池在1 979.6 s时发生了热失控,时间间隔约为1 329.5 s。由于隔热材料的存在,模组的热失控延滞期趋向于平均,如图5b所示。

图5 增加隔热材料电池模组温度-电压-时间变化曲线Fig.5 Temperature-voltage-time curve of module with thermal insulation material

图6 是Bat1和Bat2试验结果曲线。同开放环境类似,增加隔热材料后电池电压下降的时刻同样比温度开始快速上升的时间早1~2 s。Bat1发生热失控以后,Bat2的温升速率迅速升高到2℃/s。由于隔热材料的存在,在此后290 s左右,其温升速率一直下降,温度缓慢增加。当温度达到166.5℃时,Bat2突然发生热失控,其热失控温度高于开放环境下的电池热失控温度。

图6 Bat1和Bat2试验结果曲线Fig.6 Test results of Bat1 and Bat2

2.3 半封闭环境下模组热扩散行为分析

图7 是半封闭环境下模组的温度-电压-时间变化曲线。从图中可以看出,第一块电池在652.3 s时发生热失控,第5块电池在1 434.5 s时发生热失控,整个模组全部发生热失控的时间间隔为782.2 s。由于上盖的存在,第1块电池热失控以后,高温气体不能及时散出,电池组前期的热扩散速率较快。而随着上盖的破损,高温气体能够及时排出,电池组后期的热扩散速率有所减缓。由此说明,上盖的存在会在一定程度上加快模组的热扩散速率。

图7 半封闭环境下电池模组温度-电压-时间曲线Fig.7 Temperature-voltage-time curve of modules under semi-closed environment

图8 是Bat1和Bat2试验结果曲线。从图中可以看出,电压出现突降比温度骤升早1~3 s,Bat1的最

图8 Bat1和Bat2试验结果曲线Fig.8 Test results of Bat1 and Bat2

大温升速率达到120℃/s。Bat1发生热失控以后,Bat2的温度开始缓慢上升,温升速率可达3.6℃/s。随着Bat1的温度达到最高值,Bat2的温升速率缓慢下降。当温度达到154.1℃时,温升速率突然增加,最高温升速率约为52℃/s,说明Bat2内部发生了自产热反应,电池发生热失控,其热失控温度略低于开放环境下Bat2的热失控温度。其原因是上盖的存在减缓了电池组的热量损失,增加了Bat2的平均温度,导致其内部材料活性增强,电池更容易发生热失控。

2.4 不同环境下热扩散行为对比分析

表1 是不同环境下电池模组热扩散关键参数数值。环境1表示开放环境,环境2表示增加隔热材料环境,环境3表示半封闭环境。从表中可以看出,随着环境的改变,第1块电池发生热失控的时间都在650 s左右,第一块电池的热失控温度都在100℃左右,没发生太大的改变。这是由于加热片直接粘贴于电池表面,模组四周和底部使用了隔热措施,上侧未使用隔热措施,热量从上侧逸出量少,3种环境下第1块电池都充分吸收了加热片的热量。通过对比环境1和环境2可以发现,增加隔热措施后,模组的热扩散速率得到了极大的延缓,由379.5 s延长至1 329.5 s,热扩散时间延长了3.5倍左右。但是,增加模组上盖后,模组的热扩散速率又开始加快,从1 329.5 s减少到781.2 s。由于增加上盖后,电池产生的热量积存在模组内,而不增加上盖的模组热失控后高温烟气和火焰全部向外喷射,对模组内其他电芯的影响较小,故增加上盖后电池的热扩散速率增加。

表1 不同环境下电池模组热扩散关键参数数值Tab.1 Key parameters of thermal runaway propagation under different conditions

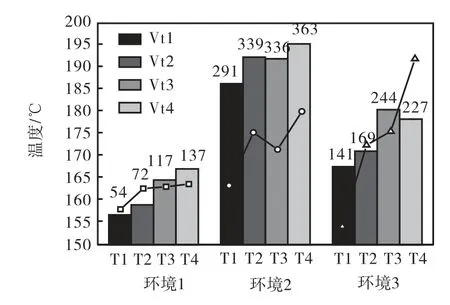

图9 是不同环境下模组热扩散时间间隔。由于电池的热失控温度与热传导速率和热传导时间有很大的关系,对T2~T5的热失控温度和时间间隔进行联合分析。

图9 不同环境下模组热扩散时间间隔Fig.9 Thermal runaway propagation time interval of modules under different conditions

在不同环境下,第1块电池到第2块电池热扩散的时间间隔最短,其与电池热失控后出现膨胀,对周围电池挤压有很大的关系。不增加隔热措施条件下,模组的热扩散时间间隔逐渐增加,Bat2~Bat5的热失控温度也在逐渐增加,说明电池的热失控温度与电池吸收热量的速率有很大关系。在电池之间增加隔热材料后,模组的热扩散时间间隔增大,说明增加隔热材料能够延缓电池模组的热扩散速率。此外,试验中使用的隔热材料具有一定的可压缩性,能够吸收一定量的电池热失控产生的膨胀力,减小相邻电池的挤压变形量,延长热扩散的时间。因此,在模组或电池包设计时应选择热导率小且具有一定可压缩性的隔热材料。相对于环境2,环境3只增加了模组的上盖,其他未做改变,而模组的热扩散时间间隔却大为缩短,且第2块电池的热失控温度也大幅降低,甚至低于完全开放环境。由此说明,电池热失控后产生的高温高压气体对热失控的蔓延具有很大的影响,能够增加模组的热扩散速率。因此,在模组和电池包安全防护设计时应该增加定向烟气排放通道,以减弱高温高压气体对邻近电池的影响。由于受到上盖的影响,高温气体不能够及时排出,导致第5块电池的外部环境温度迅速增加,因此热扩散时间间隔缩短而热失控温度上升,下面章节将结合模组的热扩散过程具体分析此现象。

综合以上分析,在设计或评估模组或电池包的热扩散防护功能时,要综合考虑隔热材料、烟道分布和火焰的影响。

2.5 不同环境下热扩散过程对比分析

图10 是不同环境下模组的热扩散过程。从图中可以看出,电池起火燃烧大致经历了烟气喷射-剧烈燃烧-稳定燃烧-熄灭4个过程,其火焰温度可达到1 200℃以上。模组的热扩散过程则是单块电池起火燃烧过程的重复,直至模组内所有电池全部发生热失控。相对于环境1,环境2和环境3增加了隔热材料后,Bat1吸收加热片的热量更多,导致其内部反应更加剧烈,在烟气喷射时夹杂着大量炽红的固液混合物质。相对于开放环境,增加模组上盖后,Bat1的火焰在模组四周蔓延,周围的电芯将经历短时间的火烤,加速周围电芯发生热失控。因此,环境3条件下Bat2的热失控温度相对较低。随着Bat2发生热失控,上盖被烧穿,出现破洞,火焰喷射而出。相对于环境2,环境3中始终存在上盖,电池始终受到烘烤的影响,其热扩散的时间间隔较短,热失控温度较高。

图10 不同环境下模组热扩散过程Fig.10 Thermal runaway propagation process of modules under different conditions

3 结 论

以高比能三元锂离子电池为研究对象,对比分析了开放环境、增加隔热材料和半封闭环境下模组的热扩散行为,研究了模组的热扩散延滞期变化规律和起火燃烧过程,结果表明:①相对于开放环境,增加1.5 mm厚的玻璃纤维纸隔热材料后,电池的膨胀被吸收,传热受到阻碍,模组的延滞期由379.5 s延长至1 329.5 s,热扩散时间延长了3.5倍左右,极大程度上延缓了模组的热扩散;②相对于增加隔热材料环境,半封闭环境下模组受到火焰的炙烤影响,模组的热扩散延滞期缩短到781.2 s,电池的最大温升速率超过3 000℃/min;③电池起火燃烧经历了烟气喷射-剧烈燃烧-稳定燃烧-熄灭4个过程,其火焰温度超过1 200℃;④由于上盖的影响,半封闭环境下模组不仅受到火焰的热辐射影响,还会受到火焰的炙烤影响,加快了模组的热扩散速率,这也说明了火焰对模组的热扩散具有很强的促进作用。

因此,在高比能锂离子电池模组设计过程中,应选择低导热系数的可压缩隔热材料,吸收电池热失控的膨胀,并减小电池之间的热量传递。由于工程应用中,模组需要上盖的保护防止外部短路,对于具有泄压阀的电池,可适当在上盖预留泄压出口,减弱模组内电池受到炙烤的影响。■