某系列船主动力基座精度控制和工艺优化

2021-07-25陈军冯梓宁何源刘元丹杨功成

陈军 冯梓宁 何源 刘元丹 杨功成

摘 要:某型系列船为双桨推进,其左右两套主动力系统轴系对称分布在距中5050mm線上。该系列船铝合金焊接变形大,且轴系长度约为其总长的2/3,因此如何保证轴系所在的主动力基座的精度符合要求是建造的难点及重点,在建造过程中出现了基座中心线往中收缩15mm现象。通过分析研究,优化建造工艺,最终满足了不高于5mm偏差的技术要求。

关键词:基座;精度控制;焊接变形;工艺优化

中图分类号:U671 文献标识码:A

Accuracy Control and Technology Improvement of

Ships Main Power Foundation

CHEN Jun, FENG Zining , HE Yuan, LIU Yuandan, YANG Gongcheng

( CSSC Huangpu Wenchong Shipbuilding Co., Ltd., Guangzhou 510715 )

Abstract: A certain series of ships are propelled by dual propellers, and the shafting of the left and right main power systems are symmetrically distributed on the 5050mm middle line. Aluminum alloy has large welding shrinkage and large deformation, and the shafting length is about 2/3 of its total length, how to ensure that the accuracy of the main power base where the shafting is located meets the requirements is the difficulty and focus in the construction process. During construction, the centerline of the base shrinks to the center by 15mm.Through analysis and research, the construction technology is improved to finally meet the technical requirements of not more than 5mm deviation.

Key words: Foundation; Accuracy Control; Welding deformation; Technology improvement

1 前言

该系列船主船体分为801、101及102三个分段,其动力系统由主机、主减速器、垫升风机、推进减速器及导管等组成:其中主机基座、主减速器基座、垫升风机基座分布在101分段上;推进减速器基座和导管基座分布在102分段上;所有设备分布在总长约为13 m的同一长轴上,所以对动力系统轴系居中安装精度要求较高。该系列船从各组件制作、分段总组至船台大合拢过程都按工艺要求进行,精度报验也符合要求。但船台主动力基座安装时,发现基座中心线与距中5050的轴系出现较大的偏差,达到15 mm。为此,工艺人员对建造过程进行梳理,分析产生原因,通过增加变形监控、舾装件提前装焊、基座缓装等措施,最终确保了主动力基座中心线与轴系偏差控制在4 mm的范围内。

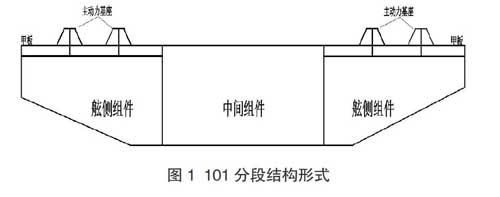

2 建造方法

101分段分为三个组件:中间组件、左右舷侧组件,三个组件单独在胎架上制作,然后总组合拢(见图1)。其中,主机基座、主减速基座、垫升风机基座分布在左右舷侧组件,考虑到组件空间狭小和基座腹板为插入式结构(基座腹板也是纵向强力结构件),先将主机基座、主减速基座的腹板在胎架制作阶段安装,以减少后续的安装、焊接的难度。

102分段采取整体胎架上成型法。推进减速器基座腹板也为插入式结构(见图2),同样在甲板片体制作时把基座腹板安装好,甲板片体分为左右两块,总组时控制距中精度。

3 产生精度偏差的原因分析

主动力基座中心线与轴线的偏差数据,表1及图3所示。

分析数据可得:101分段上存在C型变形,即分段中间处收缩较多约15 mm,首尾端收缩相对较少约5~7 mm;102分段首端推进减速器基座往中收缩约10 mm。

下面对主动力基座中心线往中收缩超差的原因,分析如下:

(1)建造过程中精度测量数据不完善

查阅制作过程精度测量数据,表明101分段、102分段在总组装焊完脱胎后精度都符合要求,但变形最大的分段中间处(F20~F24)却没有设数据测量点。在后续施工过程中,由于没有对主动力基座中心线距中精度进行监控,缺乏相应的数据,所以无法确定产生较大收缩量的时机,直到主动力基座安装测量时才发现精度偏差问题。

(2)中组后装焊工作量较大

101分段、102分段总组脱胎后,后续施工还包括火工矫正、分段大合拢、舾装件装焊、上建搭载等工序。其中,主船体大合拢后贯通主甲板左右对称的防滑结构件(见图4)的装焊总长近30 m,分布在两侧轴系基座的中部,其焊接量多,多人同步施焊会产生明显的收缩变形,最终导致了主动力基座整体往中收缩。

(3)大开口长形组件

101分段左右组件为细长型箱型结构,长度约13 m,焊接量大;同时F13~F20有两个2 m的垫升风机围井大开口,相应部位强度较弱,脱胎后未安装支撑导致两个部位产生较大的收缩变形;另外,左右组件与中间组件总组时,由于忽视了中间处的精度控制,未及时发现存在C变形的情况,导致101分段中间处最终的收缩量比首、尾端大。

4 建造工艺优化措施

明确了主动力基座中心线距中偏差的原因后,提出了相应的工艺优化措施,以进一步控制主动力基座中心线的距中精度:

(1)调整推进减速器基座腹板安装时机

按原工艺程序,推进减速器基座腹板在甲板组件制作时安装,以便减少后续施工难度。该工艺方法虽然方便了现场施工,但对制作的精度要求高:102分段甲板分为左右两块,甲板上除了推进减速器基座外,还有贯穿主甲板的系留轨道(见图5),船台分段大合拢时,要求系留轨道对接偏差不超过5 mm。因此102分段甲板组件总组时,既要控制系留轨道对接精度,又要控制推进减速器基座腹板距中精度;很难达到精度要求。为此,把推进减速器基座腹板安装时机调整为船台第一次轴系照光后安装,根据轴线来定位基座,控制偏差精度,总组时重点控制系留轨道的对接精度。101分段防滑结构件划分在中间组件,不存在类似问题,同时主机基座、主减速基座所在的左右组件在垫升风机基座对应大开口风道围壁结构,基座中心线的位置已基本明确,调整基座腹板在船台安装意义不大,为此101分段左右舷主机基座、主减速基座腹板安装时机不作调整。

(2)提前安装防滑结构件

101分段分为左、中、右组件,其中防护结构件在中间组件,可在左、右组件与中间组件总组前装焊完成,避免大量焊接的影响。102分段在甲板组件总组完后装焊防护结构件,让102分段和101分段的系留轨道同步收缩,保证对接精度。

(3)101分段左、右舷侧组件总组前矫正C型变形

舷側组件为细长型箱型结构,若发生了C型变形,很难做到单独矫正变形后再吊装到总组胎位进行合拢,应借助中间组件来进行矫正,其矫正工艺为:把舷侧组件吊装上总组胎位,调整好水平度后,测量其首端、中间处、尾端的5050线偏差,明确需调整的数值后,在首尾端及中间处用大力花栏与中间组件连接在一起,中间处往外顶、两头往船中拉,同时火工配合,矫正C变形,如图6所示:

(4)加大101分段左、右舷侧组件总组的焊接补偿

考虑到后续施工的焊接收缩影响,焊接补偿量由原来6 mm变为10±2 mm。在进行左右舷2 A、3 A组件总组定位时,为了更好检验5050线的距中情况,除了在首尾端吊线锤与地样5050线核对外,还在两个风道大开口处的甲板上引出5050线吊线锤核对。

(5)增加建造过程数据监控

根据左右舷组件的结构形式,在甲板上增加F16、F20肋位5050线的测量。测量时机为:① 甲板纵横骨材装配后;② 甲板纵横骨材焊接后;③ 侧封板安装前;④ 焊接后松胎前;⑤ 松胎后。重点查明101分段左右舷组件C型变形发生的阶段和施工过程各阶段的焊接收缩情况,及时发现问题所在。

5 实船应用情况

根据上述的优化措施,在各工序进行应用,具体过程数据及情况如下:

(1)为了明确左右舷组件变形发生的阶段,在组件在胎制作时对多个工序过程进行测量,发现松胎前多个工序的5050线测量结果都在1 mm偏差范围,但在组件松胎后,在焊接应力的作用下出现了明显的C型变形,中间处相对首、尾端往船中收缩11 mm;

(2)在分段合拢端预留300 mm的防滑结构件不焊,以便船台合拢后防滑结构件对接调整;其他防滑结构都需焊接完成,焊接时由多人左右对称分段焊接;

(3)101分段左右舷组件变形矫正及定位总组,左右舷组件C型变形矫正采用外力调整及火工配合的方法。变形娇正后,根据焊接补偿量数值进行余量切割前,确保有5~10 mm余量;然后进行总组装配及焊接,最终脱胎后偏差在3~8 mm; (下转第页)(上接第页)

(4) 船台主船体大合拢后,经测量距中5050线偏差在4 mm内,符合公差要求;

(5)轴系第一次照光后,102分段推进减速器基座腹板根据拉设好的轴线安装,基座中心线与轴线的偏差在1 mm范围;101分段主动力基座中心线偏差与轴线偏差最大为4 mm,多次偏差在1 mm,符合精度要求。

6 结束语

针对某系列船主动力基座中心线与轴线偏差较大的问题,通过对工艺过程进行分析梳理,确定了导致偏差的主要因素,在后续船采取了对应的工艺优化措施,取得了较好的效果。

参考文献

[1]舰船通用规范.船体结构[S]. GJB4000-2000,2009.

[2]全垫升气垫登陆艇推进垫升系统基座装焊工艺要求[S].CB20637-2018.

[3]舰船铝合金船体防变形控制工艺要求[S]. CB20638-2018.

[4] 全垫升气垫登陆艇铝合金船体建造精度要求[S]. CB20388-2018.