“汇众301”铺管起重船托管架系统镗孔工艺研究

2021-07-25黄创贵聂朋黄江峰梁玉鑫

黄创贵 聂朋 黄江峰 梁玉鑫

摘 要:随着全球对能源需求不断扩大,海上油气田的开发越来越受到关注,具备铺管作业能力的铺管船已成为海上油气田开发的关键性装备。而作为S形铺管作业的关键装备,托管架铰点的装配精度及功能实现越来越受到重视。我司在建造“汇众301”铺管起重船时制定的托管架系统铰点镗孔工艺,填补了国内的空白,可供其他船厂借鉴。

关键词:铺管起重船;托管架;镗孔工艺

中图分类号:U671 文献标识码:A

Boring Technology of Stinger System of Huizhong 301 Pipelaying Crane Vessel

HUANG Chuanggui, NIE Peng, HUANG Jiangfeng, LIANG Yuxin

( CSSC Huangpu Wenchong Shipping Co., Ltd., Guangzhou 510715 )

Abstract: With the continuous expansion of global energy demand, the development of offshore oil and gas fields has attracted more and more attention, and the pipelaying vessel has become the key equipment for the development of offshore oil and gas fields. As the key equipment of S-type pipelaying operation, the precision and function of the hitch point structure of the stinger have been paid more and more attention. This paper expounds the boring technology of hitch point structure in stinger system of the pipelaying crane vessel “Huizhong 301” built in our company.

Key words: Pipelaying Crane vessel; Stinger; Boring technology

1 前言

海上鋪管作业是通过铺管设备,如张紧器和托管架等,将管道准确铺设到位于海底预定管道路上的一项连续的海上施工过程。目前深水铺管方法主要有:S形铺管法;J形铺管法;卷筒式铺管法;垂直铺管法。其中,S形铺管法是最常用的方法。在S形铺管过程中,管线在铺管船甲板作业线上从焊接、检验都在一个水平面内,在管线移动穿过船尾并到达海底时,管线的线形看上去像一个被拉长的S形。

“汇众301”铺管起重船是我司目前建造的最大铺管船,它能够铺设海底管线的最大作业水深为350 m。在主甲板中间设有一条S形铺管作业线,船尾设固定式托管架。该托管架属于目前国内最大、结构最为复杂的托管架,其铰点销轴安装精度直接影响到托管架的功能,而销轴安装精度则取决于镗孔工艺。我司此前没有该类型结构件镗孔施工经验,故召集设计、工艺人员详细阅读图纸技术要求并结合船东意见进行认真研究,制定出切实可行的镗孔施工工艺,确保托管架系统的顺利交付。

2 托管架系统镗孔工艺方案

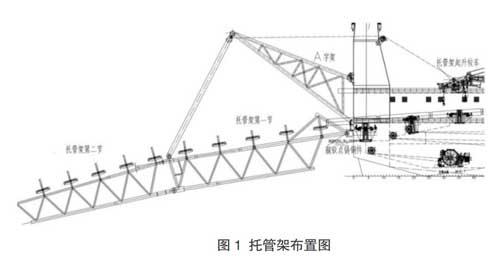

托管架系统,包括A字架、托管架、托管架与船体连接液压插销装置:A字架长度约为30 m,顶部安装滑轮组用以起吊和下放托管架;托管架为桁架结构,主结构采用Q460低合金高强度结构钢管。托管架分为两节,总长度约为79 m。第一节托管架长度约43.6 m,第二节长度约35.6 m,两节托管架之间通过连接短节铰接连接,用于调整托管架两节的连接角度;托管架铰接于船尾,依靠绞车通过A字架吊起或放下托管架,调整铺管的入水曲率半径,如图1所示。

托管架系统最复杂的机械加工,是铰点的销轴孔镗孔加工:共有21个大小不一的销轴孔分布于A字架、托管架首尾各处,每一个销轴孔的加工精度,都将影响到托管架系统的安装和功能实现。

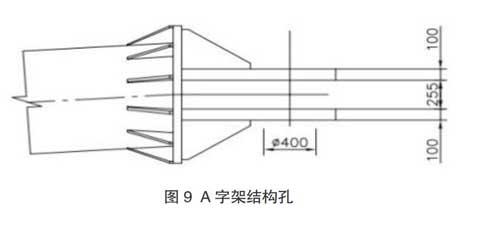

2.1 第一节托管架首部铸钢件铰点镗孔工艺

第一节托管架首部的两组铸钢件铰点与船体尾部外板铰接,是托管架主要受力点。铸钢件的材质为ZG35SiMn,铸钢件销轴孔是镗孔精度要求最高的两组阶梯孔,镗孔精度要求如图2所示。

镗孔工艺方案如下:

(1)设计、制造工装

用于固定镗杆和镗机的工装如果直接焊接在铸钢件上,拆除工装时需用到气割、气刨作业,存在损伤铸钢件母材的风险;而且拆除工装时会产生大量的热量,影响镗孔精度,造成镗孔精度不可控。考虑到上述不利因素,设计了一套专用工装。该工装以槽钢为主体框架,采用卡码、螺栓固定在铸钢件上,达到固定镗杆、镗机和调节镗杆对中的目的,最大限度地减小镗杆的径向和轴向跳动对镗孔精度的影响。该工装如图3所示。

1 镗杆 2 镗杆轴承 3 轴承调节框 4 轴承调节固定螺母 5 轴承调节固定螺栓 6 工装与铸钢件连接固定杆 7 槽钢 8 连接槽钢与轴承调节框斜撑板 9 卡码 10 卡码固定螺栓 11 卡码螺母 12 卡码 13 卡码螺母 14 卡码固定螺栓。

(2)镗孔需在结构所有热工作业项目完成、焊缝外观检验、探伤检验、结构精度检验完成后进行,避免镗孔结束后结构还要进行热工作业对镗孔精度造成影响;

(3)施工步骤

① 利用激光检测仪测量结构尺寸精度,要求销轴孔间距、半宽符合图纸要求;

② 利用激光检测仪定出销轴孔圆心并作出标记,保证销轴孔同轴度公差符合图纸要求;画出销轴孔定位加工圆线、检验圆线,以方便后期检验校准;

③ 安装工装,固定镗杆、镗机,校准镗杆;

④ 粗镗;

⑤ 精镗;

⑥ 精镗结束后,刮削销轴孔两端平面,保证端面与孔垂直。钻孔、攻牙以便轴承封板安装;

⑦ 重复(D)-(F)步骤,镗削另外一侧铸钢件孔;

⑧ 拆除工装,清除加工铁屑,抹油保护。

2.2 第一节与第二节托管架连接处下铰点镗孔工艺

第一节与第二节托管架连接,由上端2个铰点和下端1个铰点组成,其中下端铰点瞳孔加工最为复杂。下铰点由第一节托管架的两块V形板(如图4所示)、第二节托管架可拆短节上的两块耳板(如图6所示)、锁钩板(如图5所示)以及相关销轴组成。

由图纸可知:锁钩板与V形板上Φ152的孔要求同轴;锁钩板与V形板上Φ204的孔要求同轴;V形板上的R131圆弧、锁钩板上的R126半圆、可拆短节耳板上的Φ252的孔三者同轴;下铰点镗孔难度在于需将V形板、可拆短节耳板、锁钩板三者组成一套锁紧机构进行镗孔,这三者之间相互配合,销轴孔同轴度要求高。

镗孔工艺方案如下:

(1)设计、制造工装

由于该组孔要求加工精度不高,允许工装直接焊接在耳板上,但在安装、拆除工装过程中需注意不要伤到母材;

(2)镗孔需在第一节和第二节托管架主体结构热工作业完成、焊缝外观检验、探伤检验、结构精度检验完成后进行;

(3)施工步骤

① 利用激光检测仪测量结构尺寸精度,确定V形板R131的圆心;利用该圆心画出Φ152、Φ204孔的圆心;并画出加工圆线和检验圆线,以方便后期检验校准;

② 镗孔前,依据图纸要求先割除V形槽张口直线段余量,并打磨光顺,避免镗孔结束后还要对结构进行热工作业,对镗孔精度造成影响;

③ 安装锁钩板,调整Φ204、Φ152各孔圆心与V形板上孔圆心对准,检查各孔加工余量是否满足镗孔尺寸要求;

④ 安装工装,固定镗杆、镗机,配镗两组Φ204孔;

⑤ 拆除镗杆、镗机及工装,安装2根Φ204销轴,并固定牢靠;

⑥ 配镗两组Φ152的孔;

⑦ 拆除镗杆、镗机及工装,抹油、安装2根Φ152销轴及固定封板;

⑧ 安装第二节托管架短节,两对法兰螺栓用6155Nm扭力拧紧;

⑨ 上铰点2组销轴孔镗孔完成后,利用600 t吊机整体吊起第二节托管架,安装上铰点2组定位销轴;

⑩ 配镗V形板、锁钩板和耳板三者的同心孔,安装、校准镗杆,粗镗Φ252孔;

? 精镗Φ252孔,刮削销轴孔两端平面,保证端面与孔垂直;

? 拆除镗杆、镗机及工装。切除工装时稍留余量,以免气割伤及母材,用磨机打磨马脚余量;

? 清除加工铁屑,抹油保护。

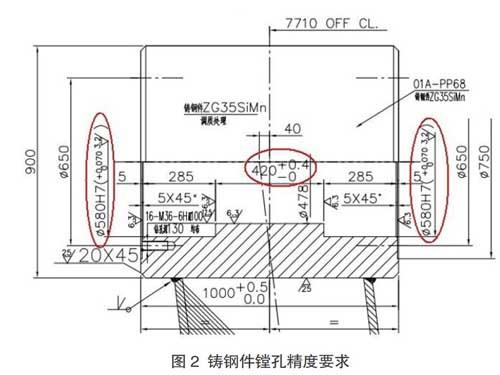

3 A字架镗孔工艺方案

A字架镗孔工艺相对于托管架镗孔工艺较为简单,其工艺方案如下:

(1)用于固定镗杆和镗机的工装,与第一节托管架首部铸钢件铰点镗孔工装形式相同,仍以槽钢为主体框架,采用卡码、螺栓固定在耳板上;

(2)镗孔须在结构所有热工作业项目完成、焊缝外观检验、探伤检验、结构精度检验完成后进行,避免镗孔结束后结构还要进行热工作业,对镗孔精度造成影响;

(3)施工步骤

① 利用激光检测仪测量结构尺寸精度,要求孔间距、半宽符合图纸要求;

② 利用激光检测仪定出销轴孔圆心并作出标记,保证销轴孔同轴度公差符合图纸要求;画出销轴孔定位加工圆线、检验圆线,以方便后期检验校准;

③ 安装工装,固定镗杆、镗机,校准镗杆;

④ 粗镗;

⑤ 精镗;

⑥ 精镗结束后,刮削銷轴孔两端平面,保证端面与孔垂直;钻孔、攻牙,以便安装销轴锁紧板;

⑦ 重复(C)-(F)步骤,镗另外一侧对称孔。

A字架结构孔,如图9所示。

4 结束语

近年来,随着全球对能源需求不断扩大,海上油气田的开发越来越受到关注,海工作业船舶也由低端走向高端,功能不断趋于完善。我司建造的“汇众301”铺管起重船托管架系统的顺利交付,填补了国内大型托管架镗孔工艺的空白。总结托管架系统镗孔工艺,对今后建造类似项目具有指导意义。目前,“汇众301”铺管起重船托管架系统已完成海上试验,在渤海铺管作业取得良好的效果,该托管架系统申请了国家专利,并获得了批准。

参考文献

[1] 闫宏生,王哲,王晓波,等. 深水铺管船托管架疲劳分析及动态监测

点选取研究[J]. 海洋工程,2018,36(1):107-113.

[2] 宋儒鑫. 深水开发中的海底管道和海洋立管[J]. 船舶工业技术经济信

息,2003(6):31 -42.

[3] 宋林峰,孙丽萍,王德军. 深水S形铺管托管架-船体-管线耦合分

析[J].哈尔滨工程大学学报,2013(4):415 -420.

[4] 高爽,王法承,汤珂,等. 深水海底管道铺设安全辅助系统[J]. 海洋

工程,2018,36(2):127 -134.