槽型横舱壁建造精度控制问题研究

2021-07-25汪战冲刘振宇

汪战冲 刘振宇

摘 要:本文通过对槽型横舱壁拼接口的焊接形式,以及分段建造过程精度控制研究,减少施工过程的修割量、开刀量,进而提高建造精度和工作效率。通过不断的研究及改进,达到满足造船精度的要求,提高造船质量。

关键词:槽型横舱壁;精度;造船质量

中图分类号:U671 文献标识码:A

Research on Construction Accuracy Control of Trough Transverse Bulkhead

WANG Zhanchong , LIU Zhenyu

( Jiangmen Nanyang Ship Engineering Co., Ltd., Jiangmen 529145 )

Abstract: By studying the welding form of the joint of the trough-shaped transverse bulkhead and the accuracy control of the segmented construction process, so as to reduce the amount of repair and cutting in the construction process, and then improve the construction precision, work efficiency and shipbuilding quality.

Key words: Corrugated bulkhead; Precision; Shipbuilding quality

1 前言

目前我司采用模塊集成化建造方式,对JNS158 ~ JNS162系列船舶,每船划分为94个模块(俗称分段)进行建造。横舱壁分段位于船舶货舱区域,其主要承受船舶横向载荷,保证船体横向强度,还用于分隔货舱,便于不同货物装载。

横舱壁分段是由多个经过加工的折角板件拼接而成,即采用槽型横舱壁。因横舱壁结构板件加工特殊,补偿量体系还未建立完善,分段在建造过程中拼接口出现大量的修割。为此,对横舱壁分段拼接口加放补偿量,通过对补偿量加放的研究来确定横舱壁的焊接形式,控制装配质量,使得横舱壁分段建造精度满足要求。

2 槽型横舱壁建造存在的问题

目前槽型横舱壁分段建造存在的问题:槽型横舱壁板拼接口单边加放补偿量,满足不了现场拼接焊缝间隙要求;槽型壁板装配转圆角位置,半宽数据超差。

为此,组织人员深入现场,从37 000 t散货船JNS158船开始,对板件下料、加工、中合拢定位进行调查发现:

(1) 现场槽型横舱壁拼接口间隙达不到焊接要求,二氧化碳坡口间隙6~8 mm,需现场二次修割,修割长度占比达90%;

(2)板件下料测量抽查,槽型横舱壁板尺寸,偏差主要集中在0~+2 mm;下料偏差为正公差在[0、2]区域占96.88%,导致后续现场拼接间隙偏小。下料板件偏差呈正态分布,如图1所示。

(3)槽型横舱壁板件加工后伸长2~4 mm,层高偏差绝对值在2 mm以上,板件垂线间距大部分比理论值偏大3~16 mm;部分板件加工角度偏差,加工板与木样贴合度偏差2~8 mm。导致现场板件装配纵向板缝无间隙,加工板件伸展量及加工角度偏差导致槽型壁板修割;

(4)中合拢阶段装配定位,是先从中间板吊地样线进行定位,然后往左右两边进行板件定位。从现场测量数据看,板件加工后的垂线间距变大,导致总宽偏大。

3 存在问题的原因分析

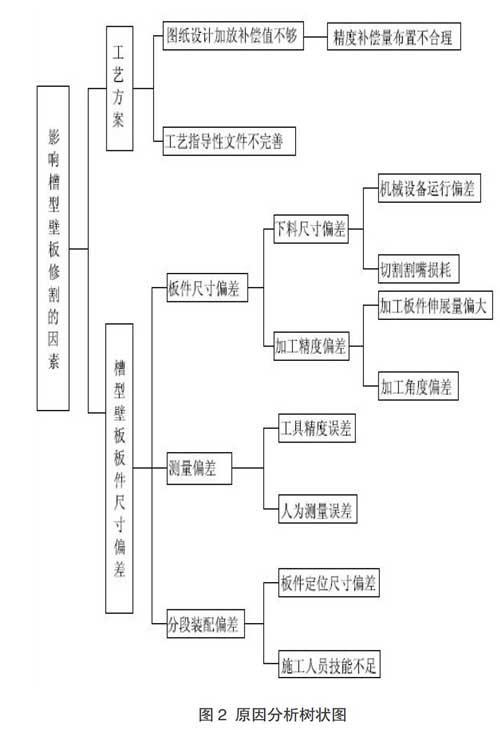

我们根据现场调查发现的问题,采用树图的方法分析产生问题的原因,如图2所示。

我们对树状图中的7个末端要素逐一进行分析、论证,确认影响修割的主要因素有以下5个:

(1)机械设备运行偏差

切割机械设备运行精度偏差,导致板件下料时切割尺寸偏差;

(2)切割机割嘴损耗

切割机割嘴长时间切割损耗量大,影响切割精度;

(3)加工板件伸展量偏大

由于槽型壁板加工过程中壁板伸长,壁板垂线间距尺寸偏大,导致壁板在中合拢阶段累计半宽尺寸偏大,板件拼接无间隙;

(4)加工角度偏差

槽型壁板采用大三星辊加工,加工过程用木样检查加工角度,加工完毕后木样检验槽型壁板与木样贴合度存在偏差、转圆角位置与木样加工匹配存在间隙,导致加工后壁板垂线间距产生偏差;

(5)精度补偿量布置不合理

槽型壁板拼接单边补偿值加放量不够。

4 改进目标值及措施

4.1 改进目标值

根据项目数据,经统计分析得出槽型壁拼接口合理补偿值,并确保槽型壁板拼接口二次修割量控制在5%以内。

4.2 改进措施

通过以上分析,我们针对上述5个主要因素采取如下改进措施:

(1)切割机械下料开机前进行喷粉划线检查,喷粉划线偏差控制在[-1,+1],监控机械的下料精度;

(2)对下料板件精度进行抽测,分析下料精度,进行实时监控;

(3)下料人员操作过程监控切割割嘴损耗情况,及时更换新的割嘴;

(4)定期对下料机械进行保养,对切割平台及运行轨道进行精度检查;

(5)减少加工的挤压次数,提高加工成型精度;

(6)完善加工板件檢验记录表,实时掌握加工板件的加工精度数据;

(7)按照调查分析数据,对下料设计尺寸进行改进,根据焊接坡口形式修改下料理论尺寸;

(8)加工过程对加工角度进行检查,对加工磨具达不到要求的进行修复,减少外在原因导致的精度偏差;

(9)通过对前期板件下料偏大、加工偏大、中合拢定位因素的影响问题进行研究,并采取相应的措施,减少下料及加工等因素影响;

(10)收集分析有关数据得出合理的目标值:采用埋弧焊焊接形式,槽型壁板单边加放-3 mm补偿值;采用二氧化碳焊接形式,槽型壁板单边加放-6 mm补偿值。

4.3 实施效果

(1)如上所述,确定了槽型壁拼接口补偿量加放值:埋弧焊坡口(AYN)槽型壁板单边加放-3 mm补偿值;二氧化碳坡口(COVN)槽型壁板单边加放-6 mm补偿值。从JNS161船实施的效果来看,达到了预期的效果;

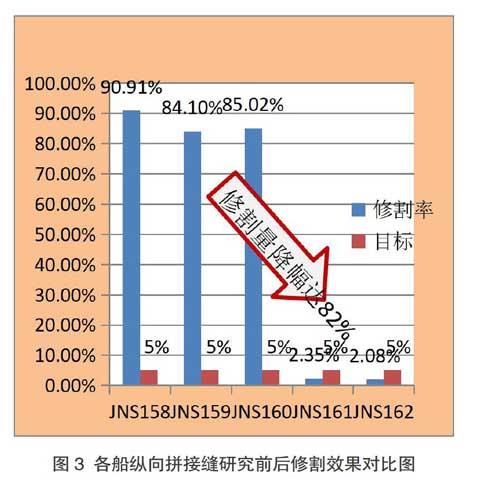

(2)槽型壁板修割率前后效果对比:经过槽型壁拼接口补偿量优化后,壁板拼接焊缝修割量大幅降低,达到了既定目标值。其中槽型壁板拼接口二次修割率≤5%;JNS161/162船修割量为2%左右;相对JNS158~JNS160船,修割率降幅达到82%,见图3所示。

(3)槽型壁板中合拢定位装配间隙,满足埋弧焊坡口(AYN)质量标准0~2 mm;槽壁板定位半宽数据,控制在精度公差范围内;

(4)对机械下料切割、槽型壁板加工、中合拢板件定位数据进行收集,建立精度数据库,便于后续的调研使用;

(5)通过对槽型壁精度问题的研究,精度造船管理水平和协同工作得到了进一步的提高,制定了《分段建造精度作业指导书》、《曲板加工检验质量标准》、《槽型壁余量布置图》,明确了项目检验重点,现场施工效率得到提高,降本增效明显。

5 总结

此项目研究取得了较好的成效,机械下料切割精度控制,按照指定的措施开机前对机械喷粉划线精度进行检查,不定期对切割割嘴进行更换,实时监控下料板件精度等。

按照本次研究成果,设计图纸落实槽型壁板坡口加放补偿值及坡口焊接形式,现场落实达到一次成型满足埋弧焊坡口(AYN)形式的效果,达到焊接成型效果好、降本增效的目的。

参考文献

[1] 徐明达,现场管理十大利器[M],北京:北京大学出版社,2007.

[2] 江门市南洋船舶工程有限公司. JNS船舶建造精度标准. 2017.

[3] 黄浩. 船体工艺手册(第三版)[M].北京:国防工业出版社,2013.

[4] 中国质量协会. 质量管理小组理论与方法[M].北京:中国质检出版社,

2013.