GO/CNC/PVA复合纤维的制备及力学性能研究

2021-07-24赵肖娟张铭皎

赵肖娟,张铭皎

(西安航空学院 材料工程学院,西安 710077)

0 引言

静电纺丝技术是制备聚合物复合纤维最常用的方法之一,由其制备的复合纤维具有高的长径比、高的比表面积、高的孔隙率等特点,因而其在组织工程支架、环境修复、空气过滤、污水处理、柔性电极材料等方面均具有广泛应用[1-6]。但目前的纺丝纤维力学性能普遍较低,难以抵抗实际使用过程中可能产生的高应力、高应变及扭曲、折叠等力学行为,导致其在生产实际中的应用受到限制。由此可见,提高静电纺丝纤维材料的力学性能有助于进一步扩大其应用范围。在提高静电纺丝纤维力学性能方面研究工作者已探究了多种方法,包括前处理法、自捆绑技术、化学修饰法、纳米填充法等[7-10]。在这些方法当中,纳米填充法是比较有效,且制备过程比较简单没有附加装置的方法。

聚合物复合纤维通常包含聚合物基质和分散其中的填充质,填充质的种类和尺寸均会对聚合物的性能产生影响[11]。此外,聚合物的增强效应在很大程度上取决于填充质的分散效果以及填充质与聚合物基质之间的相互作用[12-13]。纤维素是自然界中最常见存在最多的多糖类物质,由纤维素加工提取的晶态纳米纤维素(CNC)具有超强的力学性能,拉伸强度约为7 GPa,杨氏模量可达143 GPa。由硫酸水解得到的CNC表面带有磺酸基,由于静电排斥作用使其稳定分散于水溶液中,是理想的纳米增强质[14-16],加之CNC表面带有丰富的活性羟基官能团,使其便于修饰,也可以通过氢键与聚合物缔合,增加界面相互作用,进而增加应力传递效率。氧化石墨烯(GO)是一种性能优异的新型碳材料,具有优异的电学性能、较高的比表面积,且表面带有丰富的含氧官能团(-COOH、-OH、-CO-),易与多种无机、有机、聚合物材料发生相互作用形成性能优异的复合物。另外,GO还具有优异的力学性能,其拉伸模量可达1.01 TPa,拉伸强度可达1.16 GPa,是CNC之外的另一种常见力学性能增强质[17]。

因单独的纳米尺度结构基元是几近没有缺陷的理想材料,通常具有极高的强度。但是,将这样的纳米结构基元制成宏观尺度的复合材料仍然具有一定的挑战性。已有的研究表明,将多种结构基元结合形成新的复合填充质,通过调节各基元的形貌、尺寸、表面特性以及基元之间的结合方式等可以协同改善聚合物基质的物理化学特性[18-19]。为此,本文利用两种力学性能优异、易分散、易与聚合物机质相互作用的纳米材料(GO和CNC)充当填充质,通过静电纺丝技术将其复合于聚乙烯醇(PVA)内部,获得GO/CNC/PVA复合纤维,并通过调控两种填充质的比例及填充质与聚合基质的比例获得不同力学性能的复合纤维,讨论其对复合纤维拉伸强度、断裂伸长率、杨氏模量、韧性的影响规律。

1 实验

1.1 电纺前驱体溶液的制备

晶态纳米纤维素(CNC)及氧化石墨烯(GO)的悬浮液参考文献[20]和[21]制得,浓度分别为0.4 wt%和0.65 wt%。将两种悬浮液按一定比例混合后,采用超声波处理2 h,得到分散均匀的黑色悬浮液。随后加入30 wt% PVA水溶液,搅拌得到均匀的GO/CNC/PVA黑色电纺前驱体溶液。调控前驱体中GO和CNC的质量比分别为1∶1、1∶2和2∶1,总填充质(GO+CNC)含量控制为3 wt%,分别命名为1G1C3P、1G2C3P、2G1C3P。控制GO和CNC的质量比为1∶2,调控GO和CNC悬浮液的浓度改变前驱体溶液中总填充质(GO+CNC)的含量分别为0 wt%、1 wt%、2 wt%和3 wt%,分别命名为PVA、1G2C1P、1G2C2P和1G2C3P。

1.2 电纺复合纤维的制备

将上述各比例前驱体溶液注入到连有19G不锈钢点胶针头的注射器中,外加16~19 kV的电压进行电纺。电纺的环境温度为26 ℃,环境湿度为50%(相对湿度),接收板为铝箔,接收距离为20 cm。将接收到的复合纤维产物置于室温干燥24 h,得到相应的GO/CNC/PVA电纺复合纤维。

1.3 复合纤维的表征与性能测试

采用透射电子显微镜(TEM,FEI Tecnai G2S-Twin)和扫描电子显微镜(SEM,JEOL JSM-6510A)对制备的复合纤维进行微观形貌分析,采用万能材料测试机(UTM5305)对制备的复合纤维进行力学性能测试。

2 结果与讨论

2.1 不同填充质比例复合纤维的形貌分析

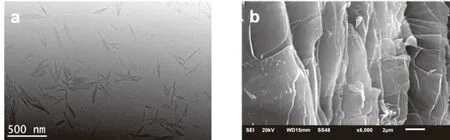

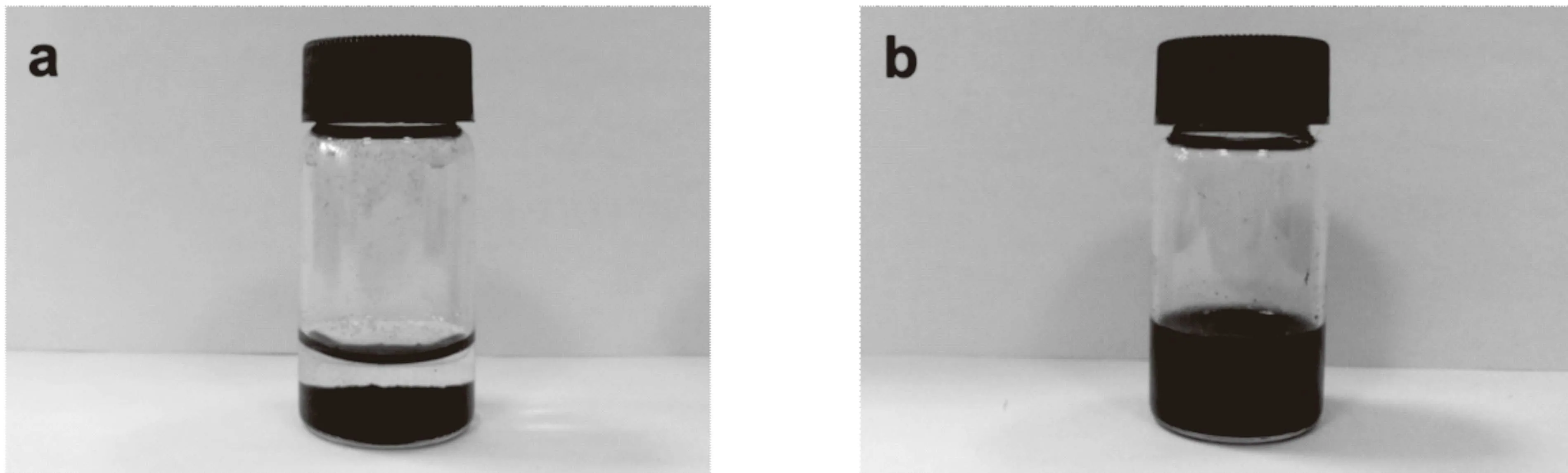

由酸水解制得的纤维素纳米晶表面带有丰富的负电荷,由zeta电势分析可知,其电势值为-21.3 mV。图1所示为CNC和GO的微观形貌。如图1a所示,CNC呈棒状,单分散,长度约为200~300 nm,直径约为10~20 nm。通过SEM对氧化石墨烯形貌表征可以看到,其呈不规则片层状,片层之间相互堆叠(图1b)。除微观形貌分析外,对制得的GO进行了水分散性测试。具体方法是将GO水溶液采用超声波分散2 h,静置一周后,观察溶液中的GO是否发生聚集,结果如图2所示。由图2(a)可知,GO全部沉于样品瓶底部,说明纯的GO容易呈团聚状态,在水中分散性较差。而将GO与CNC混合后采用超声波处理可较好的分散于水中,混合分散液呈均匀黑色,静置一周无明显沉淀,如图2(b)中所示。这是由于CNC表面电荷在超声过程中使GO中的碳原子产生电子离域,进而增加其相互作用,提高了GO的分散性[20,22]。

(a)CNC(TEM) (b) GO(SEM)

(a)纯GO水溶液 (b) GO和CNC混合水溶液

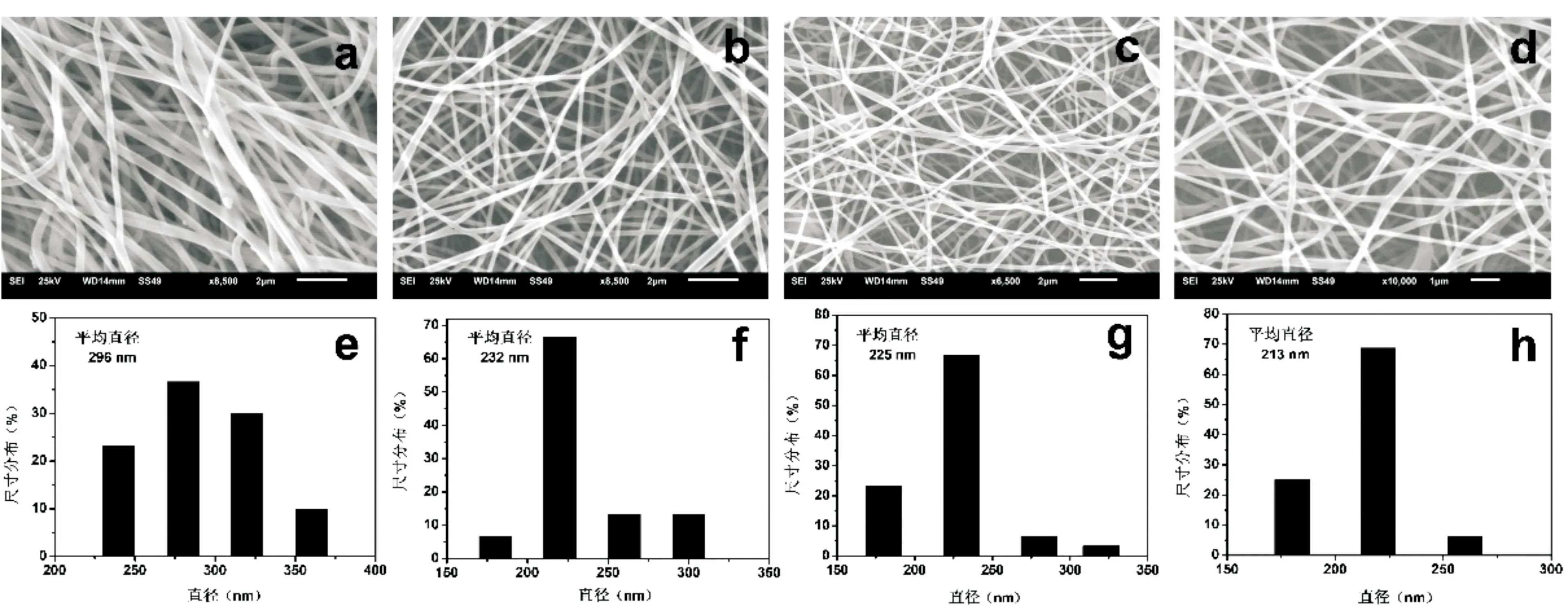

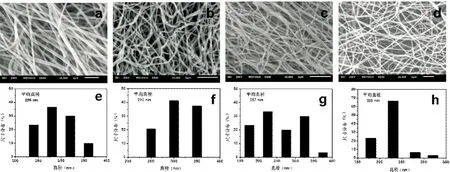

将CNC和GO按一定比例复合于纤维内部时(固定总填充质含量为3 wt%),其微观形貌如图3所示。由图3可见,填充质中GO与CNC的比例不同时复合纤维形貌与没有填充质的相比较而言没有明显不同,纤维整体表面光滑,在每幅图内纤维直径分布比较均匀。这表明填充质中GO与CNC的比例不同时对纤维的形貌没有明显影响。此外,由形貌图还可见,不同条件下所得的纤维直径尺寸不同,其统计分析结果示于图3。可知,1G1C3P、1G2C3P和2G1C3P的纤维平均直径分别为232 nm、225 nm和213 nm。由此可见,随着填充质中GO与CNC的比例不同,复合纤维的平均直径变化不明显,但相对于纯的PVA纤维(296 nm),直径都明显减小,减小约22~28%。这是由于加入GO与CNC比例不同的填充质后,前驱体溶液中所带电荷均有所增多,电导率升高,在纺丝过程中射流的电荷密度增加,使其沿轴线的伸长率提高,从而产生直径较小的纺丝纤维[23]。

图3 (a) PVA 、(b) 1G1C3P 、(c) 1G2C3P和(d) 2G1C3P的微观形貌及相应纤维直径分布柱状图

2.2 不同填充质比例复合纤维的力学性能分析

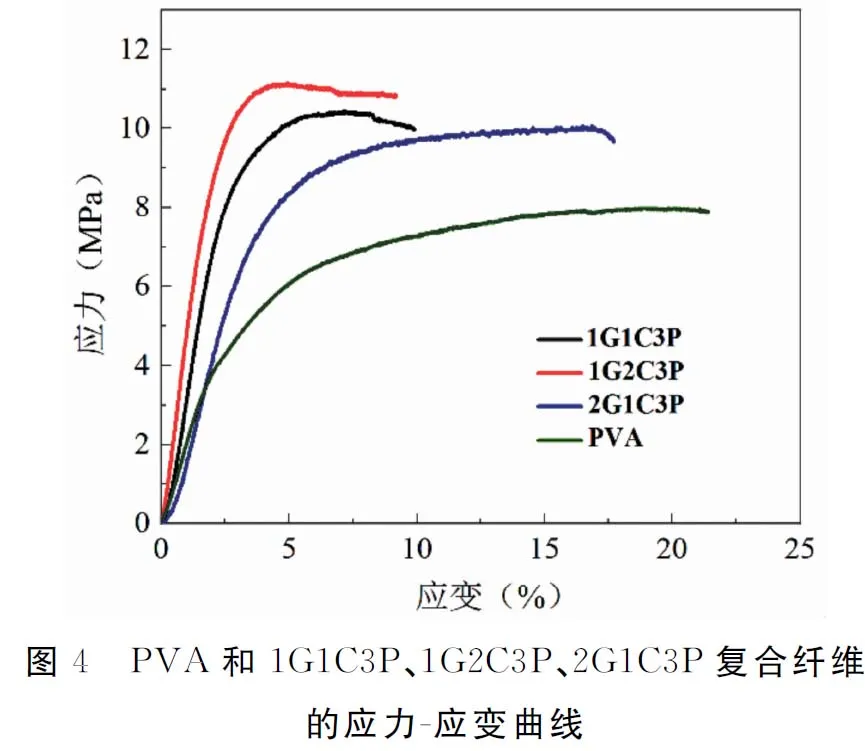

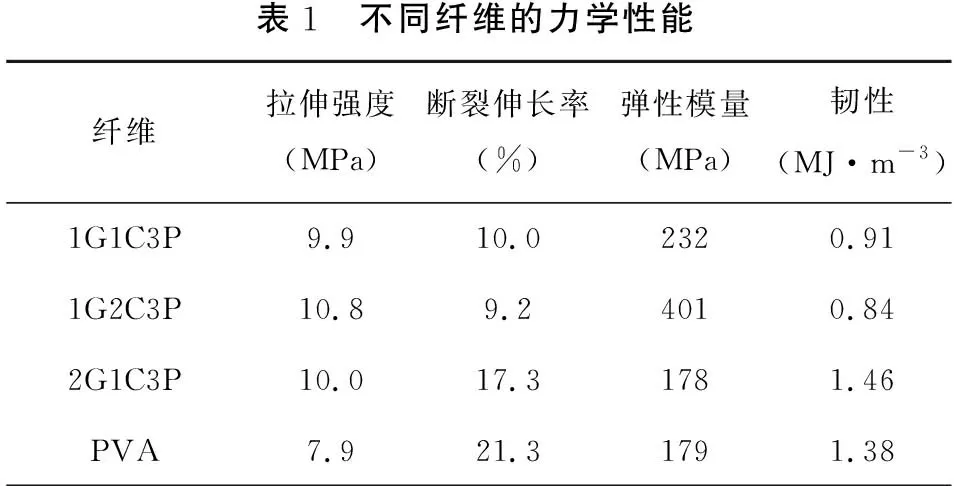

图4所示为PVA和填充质含量不同(固定填充质比例GO∶CNC=1∶2)复合纤维的拉伸曲线。由图4可知,加入填充质后的复合纤维拉伸强度均明显增加。拉伸试验所得具体结果示于表1。根据表1结果可知:相较于纯PVA纤维,2G1C3P复合纤维拉伸强度增加27%;1G2C3P复合纤维拉伸强度增加37%;1G1C3P复合纤维拉伸强度增加25%。此外,和纯PVA相比较而言,不同复合纤维的杨氏模量也都增大,且1G2C3P纤维的增大最为明显,增幅达124%。这是由于纤维在受到拉应力时,因其表面含氧官能团与PVA表面羟基的相互作用可将两种填充质本身强度有效地传递到聚合物基体。对比各复合纤维韧性可见,2G1C3P纤维性能最优,达到了1.46 MJ·m-3。复合纤维断裂伸长率下降,说明填充质之间缺乏更有效的相互作用,在受到应力拉伸时没有形成牺牲键。

2.3 不同填充质含量复合纤维的形貌分析

对PVA和填充质含量不同(固定填充质比例GO∶CNC=1∶2)的复合纤维进行形貌表征,如图5所示(为方便比较,PVA相关图也示于图5)。由图5可见,改变填充质含量对纤维形貌同样没有明显影响,纤维仍然具有高长径比的无序网状结构。但是,随着填充质含量的增加,纤维平均直径不断下降,其统计分析结果示于图5。根据纤维直径的统计结果可知,1G2C1P、1G2C2P和1G2C3P的纤维平均直径分别为292 nm、257 nm和225 nm。纤维直径下降的原因在于随着填充质含量的增加,前驱体溶液中的电荷量逐渐增加,电导率升高,纺丝过程中射流的电荷密度逐渐升高,使得沿轴线的伸长率提高,从而纤维直径逐渐减小。

图5 (a) PVA 、(b) 1G2C1P 、(c) 1G2C2P和(d) 2G2C3P的SEM微观形貌及相应纤维直径分布柱状图

2.4 不同填充质含量复合纤维的力学性能分析

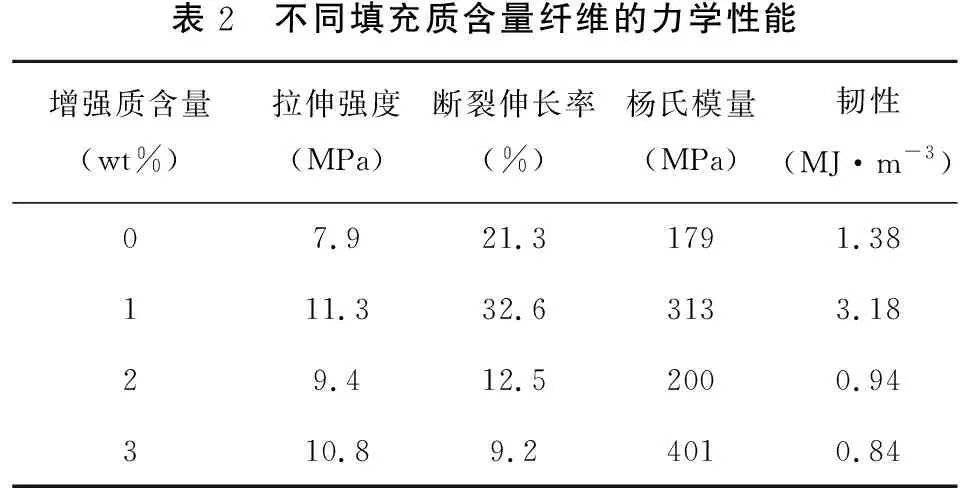

图6所示为PVA和填充质含量不同(固定填充质比例GO∶CNC=1∶2)复合纤维的拉伸曲线。由图6可以看出,加入不同含量的填充质以后,纤维的拉伸强度、杨氏模量均有所提高。此外,由图6还可以看出,只有当填充质含量为1 wt%时,复合纤维的断裂伸长率较纯PVA纤维有所增加。继续增加填充质含量到2 wt%和3 wt%时,复合纤维的断裂伸长率均明显下降。这可能是由于填充质含量较多时,在纤维内部发生聚集,填充不均匀所致。PVA和填充质含量不同(固定填充质比例GO∶CNC=1∶2)复合纤维的拉伸试验结果示于表2。表2中纤维的韧性由应力-应变曲线拟合所得。根据表2的结果可知,与PVA纤维相比较,填充质含量为1 wt%时复合纤维的拉伸强度提高了43%,断裂伸长率增加了53%,韧性增加了130%,在复合纤维中综合力学性能最优。

图6 PVA和1G2C1P, 1G2C2P,1G2C3P复合纤维的应力-应变曲线表2 不同填充质含量纤维的力学性能增强质含量(wt%)拉伸强度(MPa)断裂伸长率(%)杨氏模量(MPa)韧性(MJ·m-3)07.921.31791.38111.332.63133.1829.412.52000.94310.89.24010.84

3 结论

以GO、CNC两种性能优异的材料为填充质以提高PVA的力学性能,系统研究了两种填充质的比例以及总填充质的含量对复合纤维力学性能的影响,所得结论如下:

(1)GO、CNC的加入对复合纤维的形貌影响不明显,对纤维力学性能影响较为显著。当GO与CNC质量比为1∶2时,复合纤维的拉伸强度可达10.8 MPa,杨氏模量可达401.0 MPa;当GO与CNC质量比为2∶1时,复合纤维韧性增长最明显,为1.46 MJ·m-3。

(2)随着GO、CNC含量的增加,纤维直径逐渐减小,拉伸强度呈先增加后减小的趋势。当填充质含量为1wt%时,增强效果最为明显,拉伸强度可达11.3 MPa,杨氏模量可达313.0 MPa;同时断裂伸长率、韧性也有明显的增加,增幅分别为53%和130%。

(3)在聚合物内部加入一定量的填充质后可明显改善纤维的力学性能,改善程度受填充质比例和含量的影响。填充质表面丰富的官能团以及填充质之间的偶极极化作用是增加其在聚合物内部相互作用和分散性及提高纤维力学性能的主要原因。