聚酰胺聚合及纺丝一体化低碳技术研究

2016-01-04刘迪李德和

刘迪+李德和

摘要:为践行节能低碳的国家发展战略,北京三联虹普公司开发了系列化的聚酰胺聚合及纺丝一体化技术,并实现了工业化生产。本文就该技术的原理、关键技术、工艺流程、减碳技术指标及技术现状等进行了分析,并阐述了聚酰胺聚合中己内酰胺回收利用技术和聚酰胺24头高速纺高效减碳技术在行业中的推广必要性。

关键词:聚酰胺;一体化技术;低碳;聚合;纺丝

中图分类号:TQ340.63;TQ340.64;TQ342+.11 文献标志码:B

Research of Low-carbon Integration Technology of Polyamide Polymerization and Filament Spinning

Abstract: Low-carbon technology is more and more important in recent years. In order to implement the national low-carbon policy, Beijing Sanlian Hope Shin-Gosen Technical Service Co.,Ltd. explore a series of technologies including polyamide polymerization and filament spinning technologies, and all these technologies are used in industry production. This article introduces the principle, key technologies, process, low carbon technical index and operation status of the integration technology, and presents the importance of its promotion in chemical fiber industry.

Key words: polyamide; integration technology; low-carbon; polymerization; filament spinning

由于PA6纤维具有吸湿、弹性、耐磨及亲肤等特性,是合成纤维中与棉花亲肤性最为接近的品种之一,在棉花产量缺口日趋加大的严峻形势下,大力发展PA6纤维对纺织原料的供给具有实际意义。然而化纤生产中,大量的电能消耗造成了能源的巨大浪费,针对这一现状,北京三联虹普新合纤技术服务股份有限公司(以下简称“三联虹普”)进行了PA生产中减碳系列技术的整体攻关,开创了新一代己内酰胺(CPL)回收利用及24头聚酰胺高速纺丝全套技术,减碳量可达30%~40%。

1一体化技术的可行性

1.1PA聚合中CPL的回收利用技术

1.1.1技术原理

目前国内已有小型CPL回收技术普遍存在回收率低、单耗高、低聚物无法回收、残渣多等问题,为此,三联虹普开发出以三效蒸发、齐聚物分离、解聚为一体的CPL单体全回收技术。

项目研究中,根据低聚物与水在物理特性上的差异,以串级三效蒸发为基础,开发出高效的低聚物分离工艺。该工艺主要包括3个阶段:(1)首先通过三效蒸发流程,将浓度为10%的萃取水浓缩至80%以上的浓度;(2)然后将其送入特殊设计的齐聚物分离和解聚反应器,在合适工艺条件下,多聚体(如二聚体、三聚体等)、环聚体、齐聚物等低分子物发生解聚;(3)最后回收得到的CPL再送回聚合反应器,以此实现循环利用,达到全回用的目的。

回收的CPL完全达到新鲜CPL品质,保证了参加聚合反应原料的质量,实现了CPL单耗的大幅降低,每千克产品的CPL单耗由常规小聚合的1.040kg降至1.001kg。比如,对年产7万t的生产线,该技术每年可节约新鲜CPL约2800t,显著降低了原料成本,由于回收效率高,固体残渣物的损失几乎可以忽略不计,采用该工艺的综合减碳量可达30%以上。

1.1.2关键技术及工艺流程

该项目CPL全回收利用技术中,首先将含CPL和低聚物浓度约10%的萃取水,泵送至回收工序。回收工序包括三效蒸发、浓缩液中间贮罐和齐聚物分离和解聚反应器等。其中三效蒸发包括一效蒸发器组、二效蒸发器组和三效蒸发器组等多组套装置。

由泵送来的萃取水溶液首先进入第一效蒸发器组,第一效蒸发器组由一效蒸发塔、一效再沸器,循环泵等组成一个工作回路,第二和第三效蒸发器组类同。第一效蒸发器组所需加热热源由二效蒸发塔的蒸汽凝液提供,同理,二效蒸发器组所需加热热源由三效蒸发塔的高压蒸汽凝液提供,三效蒸发器组的加热热源由厂区公用工程的高压蒸汽提供。一效蒸发塔塔顶蒸出的水汽经冷凝器冷凝后,与二效蒸发塔、三效蒸发塔顶的水汽冷凝液汇合后,经冷凝回流总管回流到冷凝水收集罐中,该冷凝水将返回作萃取用水,从而在系统内部实现水的闭路循环。这样含低聚物的萃取水依次将进入二效蒸发器组和三效蒸发器组进行逐级浓缩,最终在第三效蒸发器组的出口低聚物含量将至少达到80%以上。

浓缩后的高浓度低聚物溶液将被送入浓缩液中间贮罐,然后按工艺要求泵入解聚反应器中,进行齐聚物高效分离过程。处理后达到工艺要求的CPL按比例与新鲜CPL混合后,再次进入聚合系统,实现CPL的闭路循环。

1.1.3主要减碳技术指标

CPL单耗:每生产1tPA6切片,传统技术需消耗1040kg新鲜CPL,而该项目技术仅需1001kg新鲜CPL。该项目技术的CPL单耗比传统技术降低了3.75%。

减碳方面:经估算,每生产1tPA6切片,传统技术的CO2排放量为63.75kg,而该项目为39.75kg,与传统技术相比,减少了37%的碳排放。

以单线年产7万t的PA6聚合为例,可减少新鲜CPL消耗约2800t,减碳1680t,具有非常可观的成本效益,节能、循环经济特征显著。具体如表1所示。

1.1.4技术现状

该装置及工艺技术自2009年推出至今,在国内已得到广泛应用和推广,主要用户包括福建长乐、浙江萧山、浙江桐乡等大型PA切片生产企业。所有这些工程项目均一次开车成功,产品的各项性能指标已与进口切片水平相当,产品投入市场后,在聚酰胺行业中得到广泛使用,获得一些高端客户的认可。

1.224头高速纺PA6纤维的高效减碳技术

1.2.1技术原理

以新型纺丝箱体以及双腔组件24头纺丝、节能型计量泵驱动、电磁加热、稀土保温等技术手段形成的聚酰胺24头高速高效纺丝技术,针对PA高速纺特点,以及单丝多、单丝细、单体挥发多、冷却控制要求高、张力控制难等技术难点,实现了一个纺位24头以及单台组件同时喷出两束真正独立的丝束。据测算,该技术综合节能减碳可达30%以上。

1.2.2关键技术及工艺流程

民用纤维级PA6干切片在氮气保护下依自重进入专用螺杆挤压机内,经过熔融、压缩和计量后,形成的PA6熔体进入熔体输送及分配系统中,PA6熔体在等长熔体管道中由气相热媒进行保温,然后送入纺丝箱体内,在纺丝计量泵精确计量后送往双腔纺丝组件,每束熔体均独立进行分配,最后从双腔纺丝组件底部的喷丝板喷出,形成熔体细流。在恒温恒湿的侧吹风条件下,首先经单体抽吸负压抽走冷凝的单体后按工艺要求冷却固化成形。根据工艺需要采用单向或双向上油工艺后,进入卷装设备中卷装成丝饼,最后得到纺丝加工所需的PA6纤维。

在整体工艺生产过程中,三联虹普开发的PA6纤维双腔组件技术,一个组件中有两个独立的腔体,各熔体之间互不干涉,实现了同一组件可纺出两束完全独立的丝束,有效解决了由于单纺位头数过多造成纺丝位距过大、侧吹风装配难以保证均匀冷却的难题。与上一代单腔组件12头纺生产线相比,其位距减少且节约空间达到35%,热媒保温系统节能近45%,侧吹风节能约30%,综合节能减碳30%以上。

针对PA纺丝中热能需求和消耗大的系统,三联虹普将高频电磁加热技术成功应用于PA6螺杆挤压机系统中,形成了稳定高效的螺杆加热形式。针对PA6纺丝对纺丝温度敏感、稳定性要求高的难点,这种新式加热技术从控制技术、工程化等方面很好地解决了高频电磁加热在PA6纺丝系统中的稳定性、均匀性问题,确保了PA6生产线的长期稳定运转。这种新型加热系统根据高频感应原理将高频产生的磁力线直接作用于被加热的套筒和螺杆,并在它们内部产生涡流,使金属原子自身直接发生碰撞,从而产生热量使金属热度上升。由于高频线圈不直接发热,高频线圈的自身温度只是来源于电流通过芯部电缆自身产生的热量,因而只略高于周围的环境温度,与传统的电加热套相比,高频线圈的外表面温度几乎没有热量损失。从整体节能效果上比较,它比传统的电加热套方法节能30%以上,且螺杆温度控制更精确稳定,升温速度快,平衡时间短,符合PA6纺丝精细化生产的要求。

另外,由于整个PA纺丝系统必须符合熔体输送和分配的特点,输送熔体的保温条件——温度的均匀性对PA纺丝而言非常关键,三联虹普将高温稀土保温运用于其中,很好地解决了这个问题,为高端PA6纺丝提供了更加可靠的技术保障。这种技术的特点是在纺丝热媒管道保温系统中采用稀土高效保温技术,以精选的矿产保温材料配以多种有机、无机及稀土添加剂复合而成新一代的保温材料,它比传统的硅酸铝保温节能效果更显著,高温管道和设备表面温度降低10℃左右,有效地保证了输送与分配系统的温度稳定性,降低了输送系统的热量损失。

1.2.3主要减碳技术指标

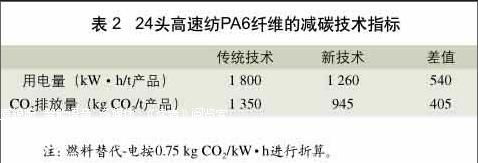

CO2排放方面,每生产1tPA纤维,传统技术需排放1350kgCO2,新一代技术仅需排放845kgCO2,减少了30%的碳排量。以年产10万tPA纤维为例,采用新技术可实现减碳4050t,具有可观的经济效益。具体如表2所示。

1.2.4技术现状

24头高速纺PA6纤维高效节能技术于2014年11月在浙江某大型PA6企业成功实施工业化生产,实际产能为10万t/a,迄今已经稳定运行7个月。该项目采用的单纺位24头高效节能成套新型PA高速纺丝技术可在有限的厂房内大幅提升产能,降低了综合能耗,节约了厂房面积,降低了土建成本;成品优等品率和染色性能均达到或超过常规产品的水平;与常规生产线相比,该生产线所需操作人员数量大幅减少,降低了人工成本,节能效果显著。

2发展建议

中国作为世界最大的化纤生产国,在全行业推广绿色环保技术势在必行。如以上述两项技术为基础,2020年PA切片节能技术预计可推广至80万t产量,进而实现当年减碳1.92万t。2020年聚酰胺24头纺丝节能技术预计可新增30万t产量,进而实现当年减碳12.15万t。

作者简介:刘迪,女,1961年生,教授级高工,研究方向为聚酰胺新材料的聚合及纺丝产业化。

作者单位:北京三联虹普新合纤技术服务股份有限公司。

基金项目:国家科技支撑计划课题基金(2013BAE01B00)。