压水堆乏燃料元件包壳表面氧化膜厚度测量技术研究

2021-07-15罗曼

罗曼

摘 要:在压水堆中,核燃料元件长期受高温、高压、高辐照等环境影响,其外包壳表面会形成黑色致密氧化膜。氧化膜会降低燃料元件的热交换能力,使燃料性能恶化,影响反应堆安全运行。为完成秦山一期燃料元件辐照后检验工作,首次在国内热室中,运用涡流方法对乏燃料元件进行了全尺寸氧化膜厚度测量研究。该文介绍了在热室中通过远程控制测量装置对秦山一期的8根乏燃料元件进行的涡流氧化膜厚度测量工作,所得测量结果准确度较高,可以认为该方法是研究全尺寸乏燃料元件表面氧化膜厚度的较好方法之一。

关键词:乏燃料棒 氧化膜测厚 涡流技术 热室 压水堆

中图分类号:TL292 文献标识码:A文章编号:1672-3791(2021)03(c)-0063-04

Research on Measurement Technique of Oxide Film Thickness on Surface of Spent Fuel Element in PWR

LUO Man

(China Institute of Atomic Energy, Beijing, 102413 China)

Abstract: In the Pressurized Water Reactor(PWR), fuel elements are in the condition of high temperature, high pressure and high irradiation. And a dense black oxide film can be formed on the surface of the fuel rod cladding. The oxidation film will reduce the heat exchange capacity of fuel road, worsen the property of fuel element and influence the safety of the reactor. In order to complete the post-irradiation inspection of Qinshan PhaseⅠNPP fuel elements, for the first time in a domestic hot cell, a full-scale oxide film thickness measurement study is done by using eddy current methods. In this paper, a nondestructive eddy-current is used to measure oxide film thickness on the 8 fuel rods of Qinshan Phase Ⅰ NPP fuel elements. The obtained measurement results are highly accurate, and this method can be considered as one of the better methods for studying the thickness of the oxide film on the surface of the full-scale spent fuel element.

Key Words: Spent fuel rod; Oxide film thickness measurement; Eddy-current technique; Hot cell; PWR

“壓水堆燃料组件辐照后检验研究[1]”是《压水堆核电站中国先进燃料组件研制》项目的重要课题之一,其目的是通过秦山核电厂燃料棒辐照后检验,获取辐照后燃料棒结构、性能变化数据,验证国产燃料组件的设计和制造工艺的合理性和可靠性,积累压水堆燃料棒辐照性能数据。将检验结果反馈到燃料设计、制造和运行部门,为改进燃料组件制造工艺、提高国产化制造水平、加深燃耗提供依据。

压水堆燃料组件辐照后检验研究中,重要工作之一就是对乏燃料棒进行氧化膜厚度测量。这是由于燃料棒包壳管在堆内高温、辐照环境中会发生腐蚀,在其外表面形成氧化膜。由于氧化膜的存在,包壳表面与冷却剂之间的热阻会增大,燃料组件的热交换能力会降低,使反应堆存在潜在安全风险。

1 测量背景

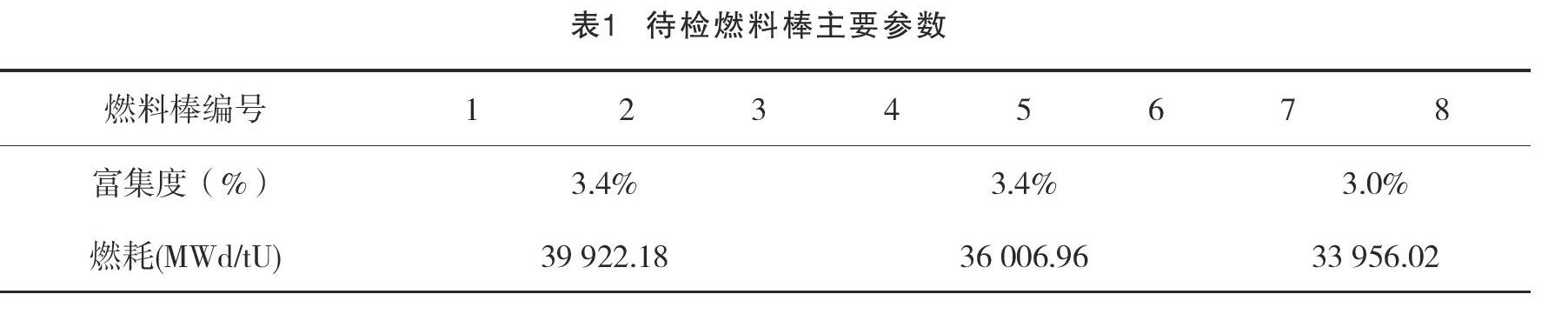

秦山一期燃料组件由燃料棒、上管座、下管座、弹性定位格架、控制棒导向管、通量测量管等组成[2],有20根控制棒导向管,204根燃料棒,1根中子通量测量管,8个定位格架。燃料棒由二氧化铀陶瓷芯块及经过冷加工和消除应力的Zr-4包壳组成,包壳厚度为0.7 mm,燃料棒外径为Ф10 mm,燃料棒总长度为3200 mm,燃耗参数见表1。

2 实验情况

2.1 实验前准备

利用涡流检测中的提离效应[3-5],当探头线圈距被测导体之间的距离发生变化时,探头线圈阻抗发生变化,根据线圈信号的变化,测出氧化膜厚度,同时通过线圈沿轴向移动的距离确定氧化膜厚度分布情况。将燃料棒固定于热室[6]内的卡盘和支架上,以保证检测时燃料棒可平稳穿过涡流检查探头架,扫查速度和扫查间距均可自动控制,如图1所示。

检测前先采用厚度为12 μm、15 μm、20 μm、30 μm、50 μm、65 μm、80 μm的聚酯膜为标准,利用涡流仪对其相应幅值进行测量,对所测数据进行拟合,获得幅值与膜厚之间的关系曲线[3],如图3所示。利用65 μm、80 μm膜对标准曲线进行验证,测量误差在±5 μm以内。

(1)

(2)

其中,x轴为测幅值,y轴为膜厚度值,R为离散度。

2.2 检查结果

以乏燃料棒1号为例,在热室内多功能台架上利用涡流仪及所制作的标准曲线对燃料棒从距离底端

48 mm,采样间隔1 mm,进行0°、90°、180°、270°这4个方向的氧化膜厚度测量,并根据测量结果可绘制全尺寸氧化膜厚度曲线,同时在图中标出格架位置,具体见图2。其余乏燃料棒按照相同方式进行测量。

全部测量结束后,将所测8根乏燃料棒氧化膜厚度测量结果分别按照格架分布进行整理,相关结果见图3。其中,间隔1氧化膜厚度为第一层格架与第二层格架范围内氧化膜厚度平均值,后续间隔以此类推。

由图2、图3可知,8根燃料棒从第一层格架开始氧化膜厚度逐渐增大,在第五层格架与第七层格架之间氧化膜厚度达到最大,第七层格架后氧化膜厚度逐渐降低,格架附近氧化膜厚度均有一定程度下降。氧化膜厚度“阴阳面”不明显,四条母线的氧化膜厚度差异在5 μm左右,基本在测量误差范围内。根据表1中的组件燃耗情况,由图5可看出,乏燃料棒氧化膜厚度与燃耗深度基本呈现正相关性。

文献[7]中报道氧化膜厚度与燃耗之间的關系见图4、图5所示,由两图数据可以看出,所测量结果与文献报道一致。与金相检查数据对比后,该方法结果准确[8]。

3 结语

这是我国国内首次在热室中对秦山一期核电站乏燃料棒包壳氧化膜厚度进行全尺寸测量研究,针对8根乏燃料棒的测量结果,与国内外相关研究文献报道一致。该次测量工作填补了国内对燃料棒氧化膜厚度检测的空白,为今后开展各项测量研究工作打下了基础。为核材料、核燃料制造产业提供可靠数据,有利于我国核燃料制造业的发展,对实现我国燃料技术自主化有重大意义。

参考文献

[1] 附程,汤琪.激光测径技术在核反应堆燃料棒辐照后检验中的应用研究[J].科技资讯2017(13):210-214.

[2] 汤琪,王华才,附程,等.秦山一期核电厂乏燃料棒包壳外表面氧化膜内应力研究[J].核动力工程,2017,38(Z1):105-109.

[3] 徐可北,周俊华.涡流检测[M].北京:机械工业出版社,2004:93-98.

[4] 肖力伟,谢建红,宋凯,等.基于涡流法的航空发动机关键部件热障涂层厚度测量试验研究[J].失效分析与预防,2020,15(2):101-108.

[5] 陶正端,党嘉强,徐锦泱,等.曲面基体绝缘涂层涡流测厚高精度标定方法[J].浙江大学学报:工学版,2020(54):1218-1227.

[6] 颜田玉,李显华,解含.303热室的辐射防护管理[J].科技资讯,2017(18):110-112.

[7] 钱进,卞伟,郭丽娜,等.国产压水堆核电站40GW.d/tU乏燃料棒金相检验[J].原子能科学技术,2018(52):420-426.

[8] Shin Inoue,kazuo mori,taro okamoto,et al Post Irradiation Examination of High Burnup PWR Fuel[J].Journal of Nuclear Science and Technolo-gy,1994,31(10):1105-1118.