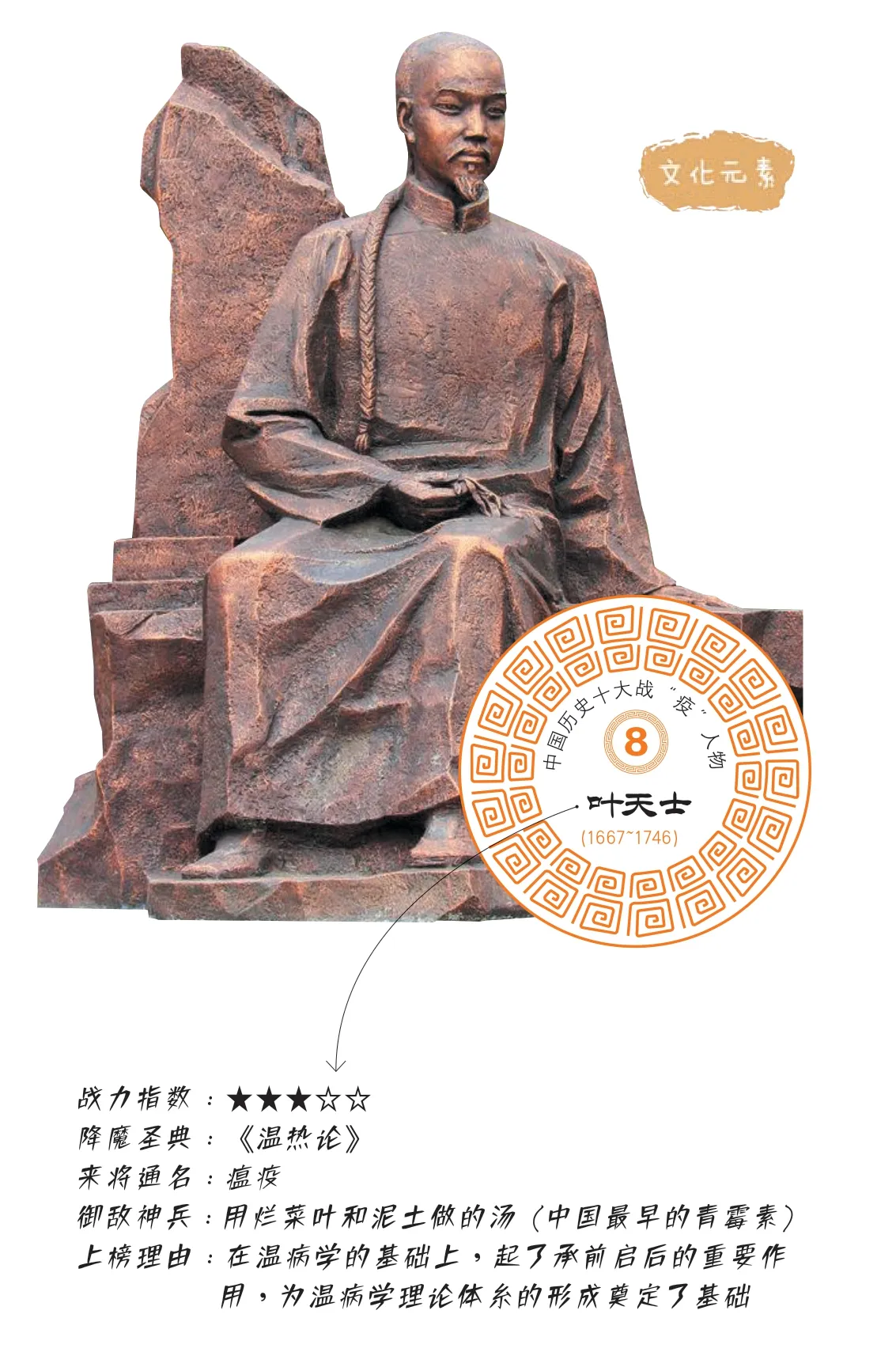

半轴锻造加热温度自动控制方案

2021-07-15蔡永和吉林圆方机械集团有限公司

文/蔡永和·吉林圆方机械集团有限公司

半轴锻造加热是产品质量控制中的重要一环,在加热过程中通常会产生过热、过烧等质量缺陷,过热通过后序的热处理还可以弥补,但过烧是致命的质量隐患,即无法弥补,又不容易发现,那么工件如何在加热过程中温度可控、温度一致性好,防止半轴过热、过烧,减少人为因素的影响,成了半轴锻造加热过程中必须解决的问题。

为了攻克这一难题,在设计和改进过程中重点针对半轴锻造加热过程温度监测和到温后如何自动控制进行了研究和讨论,最终确定方案为工件在加热过程中采用红外测温仪实时监测,工件达到设定温度时测温仪发出信号到PLC 机,PLC 机将信号再传递给电磁阀,电磁阀动作控制顶轴气缸活塞杆顶出,活赛杆顶动半轴,半轴自动出料。这种设计方案既不影响生产效率,又不增加劳动强度,简单实用,控制半轴锻造加热温度准确、稳定、可靠,完全消除了人为各种因素的影响,已经通过了沃尔沃公司的严格审核,这种方案运行至今没有出现过因为过热、过烧等加热缺陷产生的不合格品。

半轴产品简介

半轴的定义:半轴是在差速器与驱动轮之间传递动力的实心轴,其内端与差速器半轴齿轮连接,而外端与驱动轮的轮毂(或制动鼓/制动盘等)相连。

半轴的作用:从差速器传递来的扭矩经过半轴、轮毂等,最终传递给车轮,是传递系中传递扭矩的一个重要零件。

半轴的分类:半浮式、全浮式和3/4 浮式三种。所谓“浮”是指卸除半轴的弯曲载荷而言,其中半浮式、全浮式两种结构形式应用较为广泛。

半浮式半轴:半浮式半轴一端支承在差速器内,另一端支承在桥壳上,即承受转矩也承受弯矩,支承结构简单、成本低,因而被广泛应用于反力弯矩较小的各类轿车或轻型车上。

全浮式半轴:用于差速器与驱动轮连接起来的非断开式半轴,只承受转矩,不承受任何反力和弯矩。全浮式半轴常用于牵引车等。

半轴锻造加热常用控制手段及出现的质量问题

半轴锻造加热通常采用感应电炉加热,坯料放入感应线圈中,在交变电流的感应电动势的作用下,坯料表面形成强大的涡流,使坯料内部的电能直接转变为热能。加热常用控制手段有:

火色对比图

这种火色对比图(图1)用起来一般靠感觉、经验来执行,存在一定误差,现在越来越多的企业不再使用这种方法来控制加热温度,只是作为参照执行的一种手段。

图1 火色对比图

红外测温仪

加热过程中采用红外测温仪实时测量工件温度,出料时检测温度并分选,超出工艺设定,判定为不合格,标识报废隔离,未达到工艺设定温度,冷却后重新加热,图2 为红外测温仪显示温度状态,这种加热靠人为观察温度显示仪来控制加热温度,偶尔会出现过热、过烧等质量缺陷。

⑴过热、过烧的定义

图2 红外测温仪显示温度状态

1)过热。加热转变终了时所得奥氏体晶粒一般均较细小。但如果在转变终了继续升高温度,奥氏体晶粒将继续长大。如果仅仅是晶粒长大而在晶界上并未发生能使晶界弱化的某些变化,则被称为过热。过热将使随后的缓冷所得的铁素体晶粒、珠光体团以及随后的快冷所得的马氏体组织变粗,这将使得钢的强度和韧性变坏。因此必须用再次热处理来校正由于加热不当而出现的过热现象。

2)过烧:如果加热温度过高,不仅奥氏体晶粒已经长大,而且在奥氏体晶界上也已发生了某些能使晶界弱化的变化,称之为过烧。过热与过烧的区别在于奥氏体晶界是否发生弱化。过热是出现晶粒粗大,晶界加宽的现象,而过烧是晶界晶粒部分低熔点合金相出现复溶现象。

⑵过热、过烧产生的原因。

过热是由于锻造加热温度高,存在一定的保温,导致晶粒快速长大,而产生的过热组织。但是过热组织还有一种可能,是加热温度很快(比如感应加热),晶粒没有出现快速长大现象,但是锻造过程很快,产品是终锻后温度高,在锻后堆冷的时候晶粒继续长大,而产生过热组织。过热主要表现是晶粒过分长大,可通过后序的热处理改善。过烧则是晶粒间发生氧化,属不可逆转的缺陷。过烧的零件已经产生晶间裂纹。

⑶过热或过烧在金相检查中的判定。

1)结构钢以晶界出现网状铁素体判过热,有孔洞判过烧。

2)高温合金晶粒粗大判过热,晶界有空的孔洞、杂质判过烧。

⑷过热钢特征。

1)宏观断口:产生结晶状断面或无金属光泽的灰白色粒状断面。

2)显微特征:粗大的A(奥氏体)晶粒,魏氏体组织,原始A 晶界处S 偏析或硫化锰沉淀。

3)过热钢的机械性能:塑性和冲击韧性明显降低,对强度和硬度基本无影响,图3 为过热组织图片。

图3 过热组织图片(100×)

⑸过烧钢特征。

1)宏观断口:无金属光泽的灰白色石状断面。

2)显微特征:粗大的A 晶粒,魏氏体组织,原始A 晶界处富P,S 烧熔层及原始奥氏体晶界上硫化锰和磷化铁沉淀。

3)过烧钢的机械性能:塑性和冲击韧性严重降低,出现过烧的产品必须报废,图4 为40Cr 过烧晶界心部图。

图4 过烧40Cr(100×)晶界心部

从以上可以看出,加热温度对于半轴机械性能非常重要,是特殊工序。如何测量并控制加热温度成了锻造企业必须解决的难题。

我们半轴原料原有加热测温方式:

方式1:测头位置在加热炉膛外,加热时测量不了实时加热温度,只能在半轴加热好后,拿出电炉时检测其温度。

方式2:测头位置在加热炉中间位置(加热温区最高地方)能实时检测加热温度。

这两种测温方式缺陷:没有自动控温装置,靠人工观察温度显示仪的温度显示,存在温度超过工艺设定温度未及时拿出的现象,人为因素大,产品质量无法稳定。

半轴锻造加热温度自动控制及设计原理

公司近年来,逐渐开始为国外客户供货。VOLVO对本公司审核时,指出锻造加热工序为不符合项。根据VOLVO 公司最新审核要求,要求锻造加热温度控制在±25℃范围内。

根据公司实际情况及半轴锻造加热特点,研究设计了以下方案:

温度自动控制:红外测温仪测量炉内工件最高温度处,到设定温度范围后,发出电信号,气缸得信号后,动作,顶出半轴。

此方案优点:投入少,炉头、红外测温仪、电源结构均不变,只增加气缸、PLC 机、电磁阀、继电器。自动控温方案简图如图5 所示。

图5 自动控温方案简图

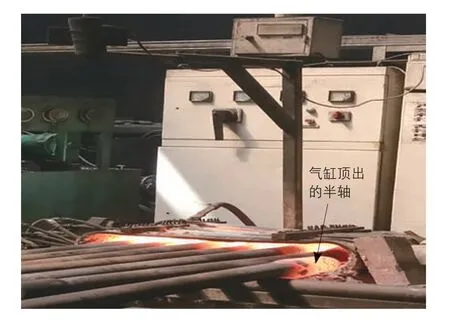

温度自动控制原理:采用红外测温仪测量半轴加热温度,采集最高加热点温度,到达设定温度后,红外测温仪将信号反馈给PLC 机,PLC 机控制电磁阀动作,电磁阀控制气缸动作,气缸动作顶出正在加热的半轴(把加热到温度的半轴原料顶出)。公司采用测量加热温度最高点控制办法,设定加热和顶料温度点1050℃,到1050℃就把加热好的半轴顶出。报警延时设定在40 秒,超过40 秒报警灯亮起,半轴原料就不能压制了(因为半轴在1050℃自然冷却40 秒,温度将降至850℃,低于850℃禁止锻造),需冷却后重新加热。此方案能满足VOLVO 最新标准加热温度控制在±25℃的严格要求,并通过了VOLVO 的现场审核。顶料气缸及半轴顶出状态如图6、图7 所示。

图6 顶出气缸图片

图7 半轴顶出状态图片

结束语

半轴锻造加热是关键工序,半轴过烧会破坏组织结构,使半轴早期失效,甚至出现零公里断轴现象,严重影响供应商在主机厂的质量信誉。控制加热温度,防止人为因素出现过烧等现象,是加热采用温度自动控制的目的。通过设计制作温度自动控制装置,解决了半轴锻造加热无法控制的技术难题,解决了存在过热、过烧的质量隐患,解决了人为控制存在的不稳定因素。此种设计方案经济实用,简便易行,此种设计已经在本公司其他锻造工序大面积推广普及,同时,这种加热温度控制方案,在其他产品锻造加热自动温度控制上也非常有借鉴意义。