高空作业车支腿阀定制开发研究

2021-07-12CHENLei

陈 磊/CHEN Lei

(徐州徐工随车起重机有限公司,江苏 徐州 221004)

高空作业车作为一种典型的臂架类载人举高作业车辆,近年来呈现快速发展的趋势。整车技术特点快速向轻量化方向迭代改进。行业主要特点为采用轻量化蓝牌二类底盘作为改制平台,整车重量的大幅下降极大地降低了整车售价,驾驶员C 照低要求和低售价门槛快速拓展了车载高空作业车应用与普及。在市场竞争日趋激烈的市场环境下,整车成本控制要求使得液压系统设计更加重视元件参数的匹配与模块集成,在控制参数优化方面做出更多的努力。

1 支腿液压回路技术分析

高空作业车支腿液压回路由支腿油缸、液压锁、支腿多路阀组成,结构相对比较简单。简化模型如图1(a)所示,油缸整体倒置,活塞杆与支脚盘双轴铰接触地,缸筒顶端与车架支腿结构铰接承载整车重量。四支腿八油缸共用一联换向阀,支腿多路阀换向联控制支腿油缸伸出时,支承车架升高至底盘轮胎离地,以达到标准作业要求。

实际作业过程中,操作者经常将油缸完全伸出,此操作将导致油缸大腔残存有系统溢流压力的高压。当作业完毕回收支腿时,支腿多路阀换向联控制支腿油缸回缩,容易因重力负载超速导致液压锁快速启闭振荡从而导致车架震颤,继而影响车辆单支腿调整或回收作业的安全性,而且油缸大腔内残存的高压则会加重液压锁振荡问题。当作业地面不平整时,有时需要对单个支腿进行动作调整,需要换向联在小流量工况下进行微调回缩作业,此时液压锁振荡问题更会增加微调难度,继而影响作业效率与支腿调平精度。针对油缸运动振动问题,拟从回路液阻匹配角度来寻求稳定控制的优化方法。

为平衡重力负载一般教科书或培训教材提供的方法为在系统回路中增加固定液阻,即在液压锁与油缸之间增加单向节流阀[1],该方法基本原理如图1(b)所示。此方法在额定流量下可通过节流插件或管式单向节流阀对负载和固定流量产生平衡阻尼,能较好地抑制速度波动,但因节流孔为固定液阻,当流量较小时,节流孔效果不佳。专用车整车尺寸紧凑,支腿空间狭小,难以加装单向节流插件或布置管式单向节流阀。

图1 支腿回路模型原理图

为更好地满足支腿微动回缩及兼顾安装空间与成本各方面的要求,需对系统负载进行建模并匹配合理的回路液阻。主要技术方案为在三位六通换向阀垂直支腿油缸无杆腔回油路上设计节流槽,达到较好的运动速度控制特性。

2 支腿液压回路物理建模分析

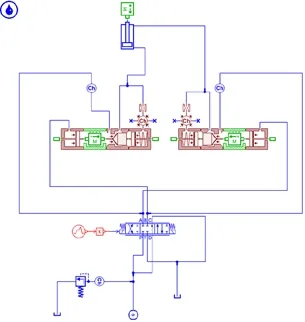

中小米数高空作业整车质量一般不超过6t,作业高度一般不超过22m,本文以典型作业高度21m 型号GKS21 高空作业车支腿为建模对象。垂直支腿油缸尺寸为∅80×∅56×800mm,支腿回路单支腿额定流量为16Lpm,单垂直腿负载质量为1·5t。通过Amesim 液压系统模块、HCD 模块和机械及信号模块等对其进行物理建模。其中负载简化为1·5t 质量块,双向液压锁采用HCD液压元件库建模,三位六通换向阀先使用液压系统模块进行简化设计。支腿液压回路物理建模示意图如图2 所示,模型具体要点如下:①单向阀HCD 模型设计通径为6mm,额定流量为40Lpm,阀芯弹簧腔控制节流阻尼不能过小,会引起增压和堵塞等问题,本模型设置为∅1mm;②换向阀模型额定流量为16Lpm,A 至T面积梯度为线性增加,小行程节流效果较强,与实际换向阀设计模型有偏差,可通过HCD 模型进行更为精确的仿真分析。

图2 支腿液压回路物理建模

通过运行物理模型,设置不同的支腿多路阀无杆腔节流梯度阻尼,得出优化支腿油缸稳定回缩的对应多路阀节流液阻。如图3 所示,当换向阀回油背压设定为10bar@16Lpm 时,支腿回路从油缸全伸极限位置回缩,支腿速度波动幅值小于10%。此速度小幅波动主要是因为支腿油缸无杆腔伸出至极限位导致憋压时产生残余高压,无杆腔残余高压瞬间释放冲击与油缸油液弹簧共同作用导致振动。

图3 支腿油缸回缩速度波动

3 回油节流阻尼结构设计与分析

高空作业车支腿一般为四支腿,四支腿共用一联换向阀。支腿多路阀通过四联选择阀操作可四支腿同时伸出或回缩,也可以单独动作。支腿多路阀额定流量约60Lpm,三位六通换向阀阀芯直径约为20mm,拟定换向联阀芯对应油缸无杆回油节流槽数为4 条,此布置既保证换向阀受力平衡,又能降低小面积节流槽加工制造难度。因垂直支腿油缸伸出时负载值较小约为2·5MPa,通过优化入口旁路节流可达到入口流量近似线性增加。

参照图2 模型仿真数据,对多路阀换向联油缸无杆回油节流槽建模,如图4 所示。该模型主要思路为兼顾考虑加工工艺难度和经济性以及近似等效回油节流效果。通过设计仿真验证可知,较高的回油节流压力可提升系统稳定性,故换向阀回油节流全行程在入口流量线性增加的前提下保证全行程压力大于10bar 即可。该模型设计要点如下。

图4 回油节流HCD模型

1)回油节流槽采用简单的圆柱铣刀直线或倾斜加工,此模型采用R1 和R1·5 两种圆柱铣刀组合加工,采用较小的圆柱铣刀可使节流面的面积增益在圆柱部分较小且可控。

2)为获取线性面积增益可采用槽底深度线性增加的方法,具体加工时可使用夹具定位换向阀芯倾斜一定角度进行加工,方法简单可靠。

3)回油节流通道单区域计算网格数应尽可能地密集,计算推荐网格节点数不小于1 000,否则易导致计算等效面积出现较大偏差。

4)计算等效面积是封闭曲面通道简化计算的模型,最终输出的结果为等效面积,与实际测试结果存在一定的偏差。

5)因起始压力冲击较高,实际测试时开启回油节流压力较小,一般为实际模型有相关卸荷槽缓冲起始冲击,故模型并联增加起始位为微小卸荷槽进行修正。

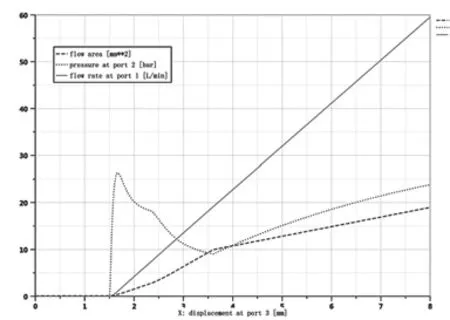

运行模型的过流面积与回油节流压力如图5所示,最大过流面积约为19mm2,最小回油节流压力在对应的线性流量点约为10bar,最大换向位行程时工作流量为60Lpm。支腿多路换向阀典型工作流量一般为最大换向位60Lpm 和微动换向位5Lpm,故此阀芯模型设计可满足支腿油缸在重力负载下回缩的操控需求,并且能很好平衡抑制重力负载导致的液控单向阀启闭振动。

图5 回油节流压力及过流面积

4 结语

通过以上设计分析基本实现了在换向阀上集成节流控制的目标,使液压系统无需使用额外的单向节流元件或者更为复杂的平衡阀就实现了负载运动速度控制。实际应用支腿多路阀如图6 所示,文中分析的换向节流具体应用在该多路阀从右起第二联。该支腿多路阀为专用车液压系统定制开发的典型应用,集成上下车油路选择、四垂直支腿油缸和四水平支腿油缸一起或单独换向、水平油缸锁止、上下车电磁阀互锁等功能。

图6 多功能支腿多路换向阀

液压系统设计对元件设计要求与元件设计和生产加工存在一定的偏差,同时兼顾液压系统设计的性能与经济性对系统设计工程师提出了更高的要求。仅仅将设计工作停留在单一的理想线性模型要求中无法经济合理的解决实际工程问题。合理的利用设计仿真计算工具能为系统工程师与元件工程师之间架起分析沟通的良好平台,最终的设计数据还需在液压试验台上进行标定验证。

在此多路阀应用中存在制造偏差问题,我们通过在系统中合理利用其他元件也能很好补偿此类问题。例如在臂架举高类液压系统中为了防止管路因整车静置管路漏空导致油液含气量偏高问题,一般会在回油管路上增设背压单向阀锁止泄漏,此单向阀产生的开启压力和节流压损约为3bar,此压力也能起到很好的负载波动抑制和制造偏差补偿效果。